के लिए उचित सॉलिड कार्बाइड ड्रिल का चयन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

सॉलिड कार्बाइड (एस.सी.) ड्रिल और हाइ स्पीड स्टील (एच. एस.एस.) ड्रिल की तुलना करते समयआगे दिए गए मुद्दे सामने आते हैं।

अधिक अच्छा यंत्रण टॉलरन्स

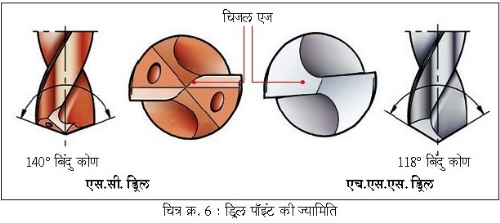

एच.एस.एस. ड्रिल की तुलना में एस.सी. ड्रिल अधिक कड़े (स्टिफ) एवं कठोर (हार्ड) होने के कारण वें कम मुड़ते हैं। व्यास पर रनआउट के लिए होने वाले सटीक टॉलरन्स का ध्यान रखते हुए इनका निर्माण किया जाता है। एच.एस.एस. ड्रिल की तुलना में एस.सी. के ड्रिल पॉइंट में चिजल एज छोटी होती है। इसीलिए एच.एस.एस. ड्रिल से मिलने वाले H13-H14 टॉलरन्स की तुलना में ,एस.सी. ड्रिल से बनाए गए छिद्र अधिक अचूक टॉलरन्स (H9) के होते हैं।

अधिक अच्छी उत्पादन क्षमता

सरकन गति समान होने पर, एस.सी. ड्रिल से करीबन 100 मी./मिनट की यंत्रण गति पाई जा सकती है। इसकी तुलना में एच.एस.एस. ड्रिल के इस्तेमाल से अधिकतम 15 मी./मिनट जितनी ही यंत्रण गति रख सकते हैं। इस प्रकार एस.सी. ड्रिल, एच.एस.एस. ड्रिल की तुलना में अधिक उत्पादकता देते हैं।

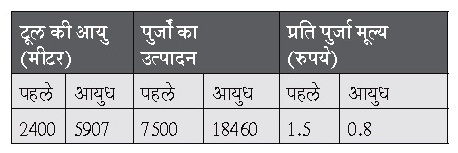

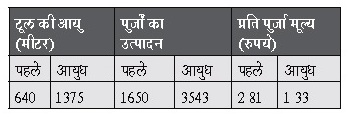

टूल की आयु

एस.सी. ड्रिल की आयु, एच.एस. एस. ड्रिल से करीबन 20 गुना अधिक होती है। फलस्वरूप, एच.एस.एस. ड्रिल की तुलना में प्रति छिद्र लागत तथा कुल लागत भी 60% से 80% कम होती है।

उच्च उत्पादनक्षमता, टूल की लंबी आयु तथा एच.एस.एस. ड्रिल की तुलना में निर्माण की कम लागत यह एस.सी. ड्रिल के इस्तेमाल से मुख्य लाभ हैं।

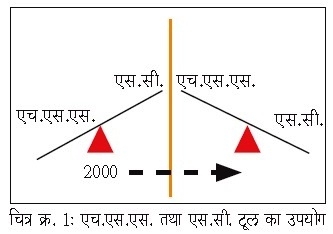

किंतु एस.सी. ड्रिल भंगुर होने के कारण वें इस्तेमाल के दौरान टूटने का ड़र होता है। इससे बचने हेतु, इनका इस्तेमाल मशीनिंग सेंटर तथा टर्निंग सेंटर पर करते समय अत्यंत अचूक पकड़ साधनों (होल्डिंग डिवाइस) का उपयोग किया जाता है। इस सदी के शुरुआत में धातुकार्य संबंधि उद्योग में मशीनिंग सेंटर तथा टर्निंग सेंटर के आगमन से, एस.सी. ड्रिल तथा एच.एस. एस. ड्रिल की स्पर्धा का 'सी-सॉ' (चित्र क्र. 1) एस.सी. ड्रिल की तरफ झुका हुआ है।

ड्रिलिंग में इस्तेमाल की जाने वाली संज्ञाएं

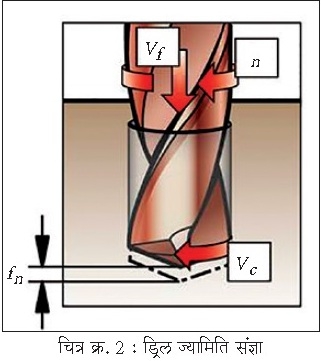

• n = स्पिंडल गति (आर.पी.एम.)

• Vc = यंत्रण गति (मी./मिनट)

• fn = प्रति फेरा सरकन गति(मिमी./फेरा)

• Vf = ड्रिल छिद्र में घुसने का दर (मिमी./मिनट)

• Dc = ड्रिल का व्यास

• Vc = π x Dc x n/1000

• Vf = fn x n

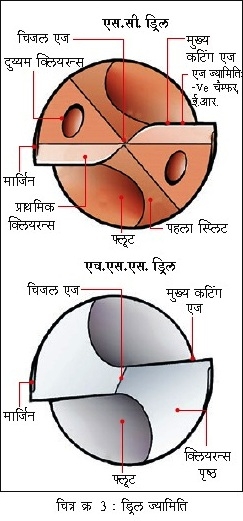

आधुनिक एस.सी. ड्रिल पॉइंट तथा एच.एस.एस. ड्रिल पॉइंट समझने हेतु इस्तेमाल की जाने वाली संज्ञाएं, चित्र क्र. 2 और 3 में स्पष्ट की गई हैं।

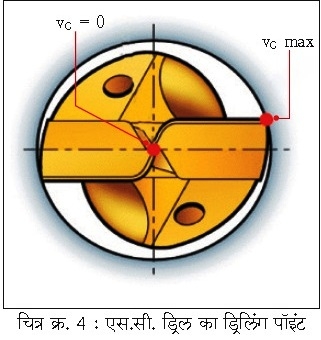

जैसा कि उनमें दर्शाया गया है, एस.सी. ड्रिल की तुलना में एच.एस.एस. ड्रिल की पॉइंट ज्यामिति काफी आसान है। चूंकि कार्बाइड बहुत भंगुर होता है, वह Vc = 0 हो तो ड्रिल पॉइंट पर यंत्रण नहीं कर सकता। इसी प्रकार, एच.एस.एस. ड्रिल की तरह, एस.सी. ड्रिल का ड्रिलिंग पॉइंट (चित्र क्र. 4) ड्रिल किया जाने वाला मटीरीयल बाहर नही धकेल सकता।

Vc शून्य हो तब यंत्रण क्रिया में, चिप तैयार करने में तथा बाद में चिप का बहाव ड्रिल फ्लूट में निर्देशित करने में एस.सी. ड्रिल पॉइंट ज्यामिति की भूमिका अहम् होती है।

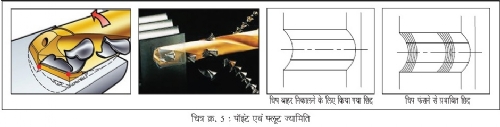

चिप तोड़ने के लिए ड्रिल में चिप ब्रेकर नहीं दिए जाते। इससे ड्रिल किए जाने वाले मटीरीयल की विशेषताओं के अनुसार, बिंदु तथा फ्लूट (चित्र क्र. 5) इनकी ज्यामिति में बदलाव किए जाते हैं।

विभिन्न अैप्लिकेशन तथा मटीरीयल के लिए एस.सी ड्रिल चुनने से पहले हमें आधुनिक एस.सी .ड्रिल बिंदु की यंत्रण क्रिया (चित्र क्र. 6) समझ लेना जरूरी है।

मटीरीयल कोई भी हो पर एकसमान मटीरीयल के लिए पी.वी.डी. लेपन युक्त आधुनिक एस.सी. ड्रिल, एच.एस. एस. ड्रिल के Vc से हमेशा 5-6 गुना अधिक Vc पर काम कर सकते हैं। तथापि कार्बाइड भंगुर होने तथा शून्य Vc पर उनसे यंत्रण असंभव होने के कारण उनकी बिंदु ज्यामिति की नई रचना आवश्यक होती हैं। केंद्र के पास Vc का एक विशिष्ट न्यूनतम मूल्य सुनिश्चित करने हेतु उसमें बहुत ही पतली चिजल एज जरूरी होती है, ताकि ड्रिल द्वारा काटी चिप को फ्ल्यूट में धकेली जाए। इस क्रिया से चिप टूटती हैं। विभिन्न मटीरीयल के लिए अलग अलग पद्धतियों से डिजाइन की हुई पॉइंट ज्यामिति तथा फ्लूट ज्यामिति के कारण यह संभव होता है। हर एस.सी. ड्रिल उत्पादक का डिजाइन अलग अलग हो सकता है, और इसीलिए एस.सी. टूल के विभिन्न निर्माता अलग अलग पैरामीटर की सिफारिश करते हैं। अपेक्षित मटीरीयल/ अैप्लिकेशन के लिए उचित एस.सी. ड्रिल आपूर्त कर सकने वाले तथा सर्वोच्च सुरक्षित पैरामीटर की सिफारिश करने वाले टूल उत्पादक चुनना ग्राहकों के लिए आवश्यक है।

विभिन्न मटीरीयल तथा कामों के लिए उचित एस.सी. ड्रिल का चयन

हर टूल उत्पादक एस.सी. ड्रिल के लिए बाजार में उसके संभावित अैप्लिकेशन का ज्ञान, वस्तु निर्माण तंत्र तथा एस.सी. ड्रिल की यंत्रण क्रिया का आकलन ये मुद्दे ध्यान में रखता है। और उसके अनुसार विशिष्ट मटीरीयल अथवा अैप्लिकेशन में इस्तेमाल किए जाने वाले ड्रिल के विभिन्न प्रकार तय करने हेतु स्वतंत्र दृष्टिकोण अपनाता है। इसलिए ग्राहक ने सबसे पहले एक एस.सी. टूल उत्पादक का चयन करना तथा उसके बाद स्टील, कास्ट आयरन, स्टेनलेस स्टील या अैल्युमिनियम आदि के लिए उचित एस.सी. ड्रिल की आपूर्ति का उससे अनुरोध करना आवश्यक है। इनका उचित संयोजन कर के टूल का चयन करने में आगे दी बातें सहायक हो सकती हैं।

1. ड्रिल पॉइंट की उचित ज्यामिति, चिजल एज का मूल्य, संकेंद्रीयता, कर्तन छोर की रचना (वह मजबूत फिर भी ड्रिल किए जा रहे मटीरीयल के संदर्भ में पर्याप्त तेज होनी चाहिए), सुयोग्य फ्लूट ज्यामिति (मार्जिन यानि छूट, बैक टेपर, फ्लूट का आकार आदि)

2. टूल उत्पादक ने सिफारिश किए हुए पैरामीटर में टूल की इष्टतम आयु पाने हेतु उचित प्रकार के ही पी.वी.डी. लेपन का इस्तेमाल

3. एस.सी. ड्रिल सुरक्षित रूप में तथा संकेंद्रीय पकड़ने के लिए योग्य टूल होल्डर

1. कार्बाइड श्रेणी

कार्बाइड ड्रिल से किया जाने वाला यंत्रण लगभग शून्य Vc से, ड्रिल के बाहरी व्यास पर अधिकतम Vc तक के विस्तार में किया जाता है। इस हेतु कार्बाइड की श्रेणी कठोर फिर भी घिसाव की अच्छी प्रतिरोधक होना आवश्यक होता है। आम तौर पर ड्रिल बनाने हेतु इस्तेमाल की जाने वाली कार्बाइड श्रेणी में 8-10% कोबाल्ट होता है। चूंकि अधिकतर अैप्लिकेशन में चिप फ्लूट से बाहर निकल जाती हैं, चिप को बाहर धकेलने के लिए शीतक का अच्छा बहाव जरूरी है। यंत्रण के लिए जटिल होने वाले स्टेनलेस स्टील, टाइटैनियम जैसे मटीरीयल के मामले में, ड्रिल के अंदर से शीतक धारा रखने की सिफारिश की जाती है। यह करना हो तो कार्बाइड रॉड में अंदरी शीतक छिद्र रखने होते हैं।

2. उचित फ्लूट तथा बिंदु ज्यामिति

जैसा कि उपर लिखा गया है, आधुनिक एस.सी. ड्रिल को बिल्कुल पतली चिजल एज होना जरूरी होता है। अलग अलग मटीरीयल में ड्रिल करने के लिए डिजाइन किए गए अधिकतर एस.सी. ड्रिल की यह मूलाधारी जरूरत होती है। उसी समय ड्रिल फ्लूट की ज्यामिति इष्टतम रखना जरूरी होता है क्योंकि ड्रिल किए जाने वाले मटीरीयल और चिप के गुण एकसमान ही होते हैं। पारंपरिक ग्राइंडिंग मशीन पर हर मटीरीयल या अैप्लिकेशन के लिए उचित बिंदु तथा फ्लूट ज्यामिति का संयोजित डिजाइन करना तथा उसका निरंतर पुनरुत्पादन करना मुश्किल होता है। नवीनतम प्रकार के सी.एन.सी. टूल तथा कटर ग्राइंडर पर ही ऐसे एस.सी. ड्रिल का निर्माण किया जाना चाहिए, जिसमें एस.सी. ड्रिल तथा ड्रिल पॉइंट तयार करने के लिए सी.एन.सी. प्रोग्रैम होते हैं। यह साफ्टवेयर सपोर्ट वाले जेनेरिक ड्रिल मैन्युफैक्चरिंग प्रोग्रैम होते हैं। टूल निर्माता को ड्रिल का डिजाइन कर के, उस डिजाइन के मूल्य जेनेरिक प्रोग्रैम में दर्ज करने होते हैं। इसलिए अगर स्टेनलेस स्टील के ड्रिलिंग हेतु एस.सी. ड्रिल तैयार करना हो तो टूल उत्पादक ग्राइंडिंग मशीन साफ्टवेयर में चिजल एज, फ्लूट फॉर्म आदि मूल्य दर्ज करने के काबिल होना चाहिए। इससे वह मूल्यांकन कर सकता है कि क्या स्टेनलेस स्टील पर परीक्षण कर के मिलने वाले परिणाम ग्राहक की जरूरत के अनुसार हैं या नहीं। इस परीक्षण में ड्रिल अनुचित पाया गया तो टूल उत्पादक को उसे फिर से डिजाइन करना पड़ता है तथा पूरी प्रक्रिया फिर से करनी पड़ती है।

अलग अलग बहुराष्ट्रीय कंपनियों के ड्रिल के उत्पादन हेतु, ग्राइंडिंग मशीन निर्माता टूल निर्माता को, अतिरिक्त मूल्य पर पेटंटेड ड्रिल पॉइंट प्रोग्रैम दे सकते हैं। लेकिन ये प्रोग्रैम इस तरह डिजाइन किए होते हैं कि जिनका उपयोग सिर्फ इस्तेमाल किए गए ड्रिल फिर से ग्राइंड करने के लिए ही हो सकता है, नए ड्रिल बनाने हेतु नहीं। इसलिए अधिकतर टूल उत्पादक बाजार में प्रचलित ड्रिल का उल्टा अभियांत्रिकी अध्ययन (रिवर्स इंजीनीयरिंग) कर के उसकी ज्यामिति जांचने का प्रयास करते हैं और बाद में उसे इस प्रकार की मशीन पर बनाते हैं।

हमारे एक ग्राहक हैं 'आयुध टूल्स'। स्टील ड्रिलिंग के लिए 'आयुध P', कास्टआयरन ड्रिल के लिए 'आयुध K', स्टेनलेस स्टील ड्रिलिंग के लिए 'आयुध S', अैल्युमिनियम ड्रिलिंग के किए 'आयुध N' जैसी विभिन्न ड्रिल ज्यामिति (ज्यामिति+ लेपन संयुजन) डिजाइन करने तथा उन्हे कारखाने में इस्तेमाल करने में यह निर्माता सक्षम है।

इस ज्यामिति की कुछ मिसालें आगे दी गई हैं। इसलिए उपयोगकर्ता ने टूल निर्माता को अैप्लिकेशन, ड्रिल करने का मटीरीयल आदि के अनुसार उचित एस.सी. ड्रिल के लिए पूछना आवश्यक है।

3. उचित प्रकार का पी.वी.डी. लेपन

एस.सी ड्रिल का इस्तेमाल कौनसे अैप्लिकेशन में करना है, इसके अनुसार निर्माता टूल के लिए उचित पी.वी.डी. लेपन चुनता है।

कार्बाइड श्रेणी, ड्रिल की ज्यामिति तथा लेपन के अनुसार टूल निर्माता, उपयोगकर्ता को यंत्रण पैरामीटर की सिफारिश करते हैं। उसके बाद उपयोगकर्ता, बाजार में उपलब्ध सर्वोत्तम ड्रिल के साथ उसकी तुलना कर के इस टूल निर्माता से एस.सी. ड्रिल खरीदने के बारे में निर्णय कर सकते हैं।

4. उचित टूल होल्डर

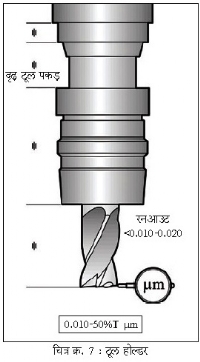

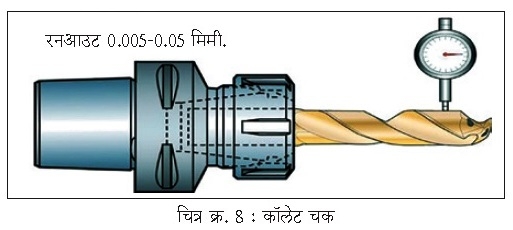

ड्रिल के कार्यप्रदर्शन तथा सुरक्षा के लिए एक और अहम् घटक होता है, एस.सी. ड्रिल के लिए इस्तेमाल किया गया टूल होल्डर (चित्र क्र. 7)। ER कॉलेट धारक, एस सी. ड्रिल के लिए सर्वाधिक इस्तेमाल किया जाने वाला धारक माना जाता था। लेकिन अब ज्यादातर ड्रिलिंग, आधुनिक मशीनिंग सेंटर पर Vc = 80 से 120 मी./मिनट की उच्च यंत्रण गति से किया जाता है। फलस्वरूप धातुकार्य उद्योग में, प्रक्रिया में सुरक्षा की दृष्टि से, उच्च अचूकता वाले हैड्रोलिक टूल होल्डर का इस्तेमाल तेजी से बढ़ रहा है। हैड्रोलिक टूल होल्डर, ड्रिल शैंक पर अधिक सुरक्षित पकड़ लेते है तथा ड्रिल कोनों पर कुल निर्देशित रीडिंग (टोटल इंडिकेटिव रीडिंग, टी.आय.आर.) 5-6μ से कम रखते हैं। चित्र क्र. 7 से इसका कारण स्पष्ट होता है। एक अच्छा सामान्य नियम यह है कि रनआउट में होने वाली 10μ की वृद्धि, टूल की आयु 50% से कम करती है। ER कोलेट चक, 16 मिमी. ड्रिल शैंक (h6 गुणवत्ता) पर अधिकतम 40-45Nm तक टॉर्क ट्रान्स्मिट (चित्र क्र. 8) करता है।

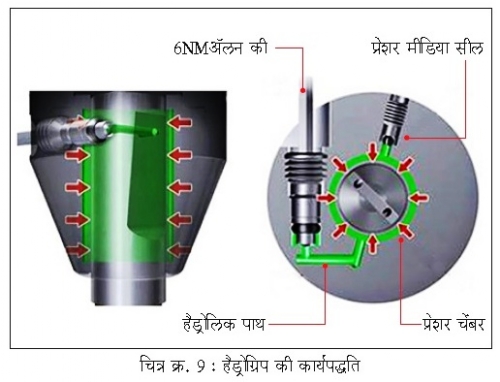

इ.टी.पी. स्वीडन के है ड्रोग्रिप का ट्रान्स्मिशन (चित्र क्र. 9)

हैड्रोग्रिप होल्डर 16 मिमी. ड्रिल शैंक (h6 गुणवत्ता) पर 160Nm का टॉर्क ट्रान्स्मिट (चित्र क्र. 10) करता है।

मिसाल 1

हमारे एक ग्राहक ER कॉलेट होल्डर और एक्स्टेन्शन (TIR20μ) का इस्तेमाल करते थे। जिस कारण ड्रिल टूटते थे और थ्रेड का माप बढ़ता था। उसके बाद हैड्रोग्रिप पेन्सिल होल्डर का इस्तेमाल शुरु करने से ड्रिल का टूटना बंद हो गया और थ्रेड गो-नो गो परीक्षण में सफल हो गए।

मिसाल 2

हमारे एक ग्राहक वाहन उद्योग में इस्तेमाल होने वाले पुर्जे के उत्पादक हैं। वें हाइ प्रेशर डाइ कास्टिंग तथा प्रीसिजन मशीनिंग का काम करते हैं। उनका उद्देश्य था आवर्तन समय में कटौती, उत्पादकता में बढ़त तथा प्रति पुर्जा न्यूनतम लागत हासिल करना।

काम का विवरण

मटीरीयल : अैल्युमिनियम

ऑपरेशन : ड्रिलिंग

छिद्र की अचूकता : ओपन टॉलरन्स

छिद्र का प्रकार : आरपार

छिद्र की गहराई : 80 मिमी. (दोनों तरफ से ड्रिलिंग)

मशीन : वी.एम.सी.

स्पिंडल टेपर : BT-40 अंदरी

नई पद्धति

टूल : PSSC T.C. स्टेप ड्रिल 11.1X16X65FLX150 OALXSH16

टूल का व्यास (मिमी.) : 11.1

पकड़ने का तरीका : हैड्रोग्रिप

टूल का प्रकार : ड्रिल

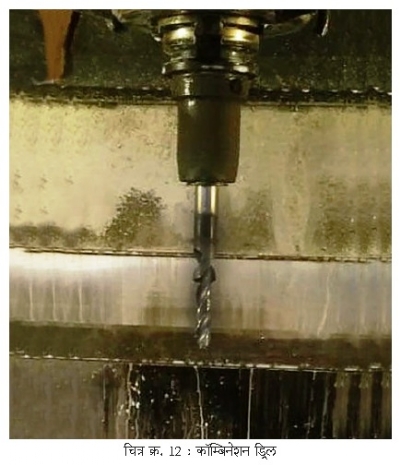

कॉम्बिनेशन टूल : स्टेप ड्रिल

विवरण

यंत्रण गतिVc (मी./मिनट) : 278

स्पिंडल रिवोल्यूशन n (आर.पी.एम.) : 8000

सरकन गतिfn (मिमी./ फेरा) : 0.5

सरकन गति(मिमी./मिनट) : 4000

वर्किंग डेप्थ(मिमी.) : 80 (50 मिमी. एक तरफ से + 53 मिमी. दूसरी तरफ से)

लाभ

मिसाल 3

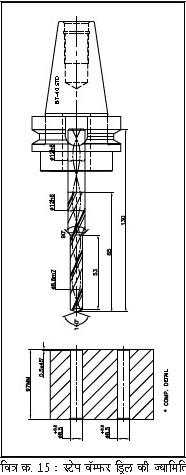

हमारे एक अन्य ग्राहक वाहन उद्योग के लिए पुर्जे बनाते हैं। वें भी हाइ प्रेशर डाइ कास्टिंग तथा प्रीसिजन मशीनिंग का काम करते हैं। ड्रिलिंग की 97 मिमी. लंबाई प्राप्त करने हेतु ग्राहक दोनों तरफ के ड्रिल का इस्तेमाल करते थे। इसके लिए दोनों छिद्र, कोई एकरेखन चिन्हों के बिना, 0.2 मिमी. से कम दूरी में संरेखित करने थे तथा प्रति पुर्जा न्यूनतम लागत आदि मुद्दे हासिल करने थे।

काम का विवरण

मटीरीयल : अैल्युमिनियम

ऑपरेशन : ड्रिलिंग

छिद्र का आकार : 8.5+0.2 मिमी.

छिद्र का प्रकार : आरपार

छिद्र की गहराई : 97 मिमी. (दोनों तरफ से ड्रिलिंग)

मशीन: वी.एम.सी.

स्पिंडल टेपर : BT-40 अंतर्गत/बाहरी शीतक

नई पद्धति

टूल : PSSC T.C. स्टेप चैम्फर ड्रिल 8.6X12X75FLX130 OALXSH12

टूल का व्यास (मिमी.) : 8.5X12 मिमी.

पकड़ने का प्रकार : हैड्रोग्रिप

टूल का प्रकार : ड्रिल

कॉम्बिनेशन टूल : स्टेप ड्रिल

विवरण

यंत्रण गति Vc (मी./मिनट) : 216

स्पिंडल रिवोल्यूशन n (आर.पी.एम.) : 8000

सरकन गतिfn (मिमी./फेरा) : 0.2

सरकन गति(मिमी./मिनट) : 1600

वर्किंग डेप्थ(मिमी.) : 97 (50 मिमी. एक तरफ से +53 मिमी. दूसरी तरफ से)

लाभ

रवि नाईक

सलाहकार

9359104060

रवि नाईक टूलिंग क्षेत्र में 40 से भी अधिक वर्षों का अनुभव रखते हैं। आप टूलिंग एवं मशीनिंग अैप्लिकेशन में सुधार इस विषय के सलाहकार हैं।

@@AUTHORINFO_V1@@