ड्रिलिंग का खर्चा घटाने वाला सुधार

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

हमने फरवरी 2020 के मिलिंग विशेष अंक में गियर ट्रेन हाउसिंग इस पुर्जे पर की जाने वाली मिलिंग प्रक्रिया के बारे में जानकारी प्राप्त की है। 'ड्रिलिंग' संबंधि इस विशेषांक में हम इसी पुर्जे पर ड्रिलिंग करते समय आने वाली समस्याओं तथा उनके उपायों की जानकारी लेंगे।

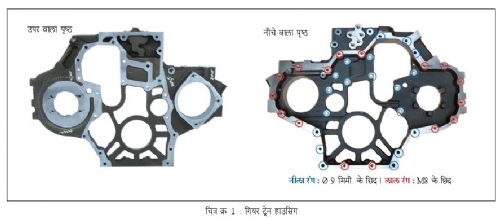

गियर ट्रेन हाउसिंग (चित्र क्र. 1) में M8 के 16 छिद्र तथा Ø9 मिमी. के 22 छिद्र करने थे। M8 के छिद्रों में टैप की गहराई (डेप्थ) 12 मिमी. और ड्रिल की गहराई 15 मिमी. हैं, इस हेतु 6.75 मिमी. का प्री-ड्रिल करना था। तथा Ø9 मिमी. का आर पार छिद्र (थ्रू होल) था।

समस्या 1

ड्रिलिंग करने के बाद छोर पर चैंफरिंग करना अनिवार्य होता है। चैंफरिंग के लिए अलग टूल का इस्तेमाल किया जाने के कारण अतिरिक्त समय लगता है। इस प्रक्रिया में टूल मैगजीन में आता है, कॉलिंग होता है, टूल यंत्रण स्थान पर (पोजिशन) जाता है। चैफरिंग कर के टूल वापस मैगजीन में पहुंचता है। इन सारे चरणों को 1 मिनट से अधिक समय लग रहा था। हमें यह समय बचाना था।

उपाय

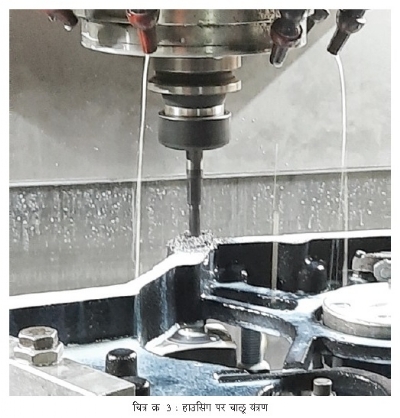

हमने सोच लगाई कि गियर ट्रेन हाउसिंग का यंत्रण करते समय, आवर्तन काल कहाँ बचा सकते हैं। इसके लिए हमने टूल उत्पादक से ऐसा टूल मांगा कि ड्रिलिंग के साथ ही चैंफर भी किया जा सके। हमारी मांग को सकारात्मक उत्तर मिला। चैंफरिंग का समय बचाने के लिए उन्होंने हमें कार्बाइड का एक नमूना काँबिनेशन टूल (चित्र क्र. 2) बना कर दिया।

नए कॉम्बिनेशन टूल से पहले ड्रिलिंग किया जाता हैं और बाद में ,जहाँ ड्रिल की गहराई खत्म होती है, उस छोर पर चैंफरिंग किया जाता है। इससे प्रक्रिया के कुल समय में बचत हुई। M8 तथा Ø9 मिमी. इन दोनों छिद्रों के लिए हमने कॉम्बिनेशन टूल ही इस्तेमाल किया। इस हाउसिंग में Ø9 मिमी. के 22 छिद्र हैं जिनकी ड्रिल गहराई 85 मिमी. है। M8 के 16 छिद्र हैं, उनकी गहराई 15 मिमी. है।

M8 के छिद्रों के संदर्भ में, हर ऑपरेशन का समयावधि 1 मिनट घटा। Ø9 मिमी. के छिद्रों के मामले में ,प्रति पुर्जा समय 2 मिनट कम हुआ। इस प्रकार के सुधार से हम, एक शिफ्ट में लगभग 5 अधिक पुर्जे बना पाए।

समस्या 2

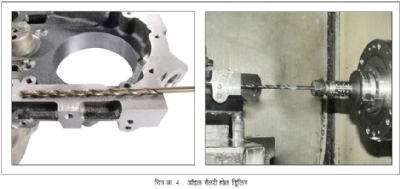

गियर ट्रेन हाउसिंग में होने वाली ऑइल गैलरी बनाने हेतु एक लंबे ड्रिल (चित्र क्र. 4) का उपयोग किया जाता है। यह काम एच.एम.सी. पर किया जाता है। छिद्र की गहराई 147.5 मिमी. तथा व्यास 5 मिमी. है। इतने लंबे ड्रिल का व्यास कम यानि 5 मिमी. होने तथा ओवरहैंग भी ज्यादा होने के कारण चिप छिद्रों से बाहर नहीं निकाली जा सकती थी। फलस्वरूप ड्रिल अंदर फंस कर (चोकअप हो कर) अटकता था और यंत्रण के दौरान टूट रहा था। वैसे भी आर्म बदलते समय थोड़ा झटका लगता है। उस समय ड्रिल टेढ़ा उठने से (टिल्टिंग) टूटने की समस्या आ रही थी।

उपाय

एच.एस.एस. ड्रिल का उपयोग कर के हमने इस समस्या का हल ढूंढ़ने का प्रयास किया, लेकिन यह प्रयोग असफल हुआ। एच.एस.एस. में E ग्रेड का ड्रिल उपलब्ध है, जिस पर 5% कोबाल्ट का काले रंग का लेपन किया होता है। फिलहाल इस ड्रिल का सफल उपयोग शुरु है। इससे 150 से 200 पुर्जे बनते हैं।

स्टैंडर्ड एच.एम.सी. में शीतक पर 18 बार का दबाव (प्रेशर) होता है, जो 0.5 मिमी. व्यास के लिए ज्यादा साबित होता है। इससे मशीन को दबाव उचित ना होने का संदेश मिलता है। प्रायः हमारे यहाँ दबाव का संनियंत्रण (मॉनिटरिंग) करने की सुविधा नही होती है। चूंकि इसके लिए विभिन्न प्रक्रियाओं से गुजरना पड़ता है, हमने इससे बचने हेतु नॉन थ्रू कटिंग ड्रिल यानि सामान्य एच.एस.एस. ड्रिल का इस्तेमाल किया तथा पेकिंग पद्धति से काम किया। 10 मिमी. अंदर जाने के बाद ड्रिल को बाहर निकाल कर फिरसे अंदर ड़ाला जाता था। ऐसे 10 पेकिंग करने से काम आसान बन गया। पहले इसके लिए 2 मिनट का समय लगता था, अब 3 मिनट लगते हैं। समयावधि 1 मिनट अधिक होते हुए भी यह किफायती है, क्योंकि पुर्जे अस्वीकार (रिजेक्ट) होने की मात्रा घटी है। इसके अलावा कोई ड्रिल टूट जाने पर कार्बाइड ड्रिल का खर्चा हमें ही उठाना पड़ता था। इस सुधार के कारण हमारी लागत कम हुई है।

टूल उत्पादक की दृष्टि से

कॉम्बिनेशन ड्रिल विकसित करने वाले टूल उत्पादक से चर्चा करने पर उन्होंने कहा कि सबसे पहले छिद्र की गहराई की जांच की जाती है। इसके बाद स्टेप लाइन तथा चैंफर की मात्रा जांची जाती है। साथ ही ड्रिल पॉइंट डिग्री का परीक्षण किया जाता है। टूल की ज्यामिती कार्यवस्तु के मटीरीयल पर निर्भर करती है। इसमें करीबन 36 प्रकार के कोण शामिल होते हैं। कार्बाइड रॉड का घिसाव अल्प होने के कारण हमने इसे ही ड्रिल के मटीरीयल के रूप में चुना है। पहले एच.एस. एस. मटीरीयल इस्तेमाल करते समय, 100 कार्यवस्तुएं बनाने तक वह घिस जाता था। साथ ही, वह नरम (सॉफ्ट) मटीरीयल होने से उस पर अपेक्षित गति (स्पीड, फीड) का उपयोग नहीं हो सकता था। फलस्वरूप खर्चा बढ़ रहा था। कार्बाइड रॉड के कारण अब रीशार्पनिंग की लागत शून्य ही हो गई है क्योंकि कॉम्बिनेशन टूल का रीशार्पनिंग करीबन 3000 कार्यवस्तुएं बनाने के बाद करना पड़ता है।

महेश दाते

संचालक, दाते गृप

9822091106

महेश दाते यांत्रिकी अभियंता हैं तथा 'दाते ग्रुप' के संचालक हैं। महाराष्ट्र के इचलकरंजी के कई औद्योगिक संस्थानों में आप विभिन्न पदों पर कार्यरत है। आपको फाउंड्री तथा यंत्रण क्षेत्र का 18 वर्षों का अनुभव है।

@@AUTHORINFO_V1@@