ड्रिलिंग जिग फिक्श्चर : 6

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

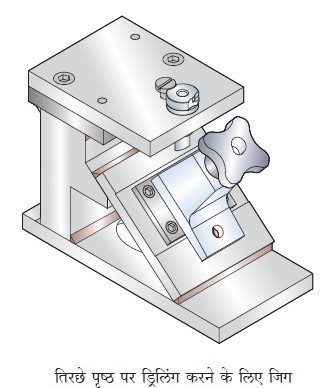

मई 2020 की धातुकार्य पत्रिका में प्रकाशित लेख में आपने टर्नओवर फिक्श्चर के बारे में जानकारी प्राप्त की है। यह फिक्श्चर एक ओर से दुसरी ओर घुमाया जाता है तथा बाद में, एक ही कार्यवस्तु पर अलग अलग दिशा से ड्रिलिंग किया जाता है। तिरछे पृष्ठ पर अचूक तथा उचित ड्रिलिंग किस प्रकार से किया जाता है यह जानना दिलचस्प है।

तिरछे पृष्ठ पर ड्रिलिंग

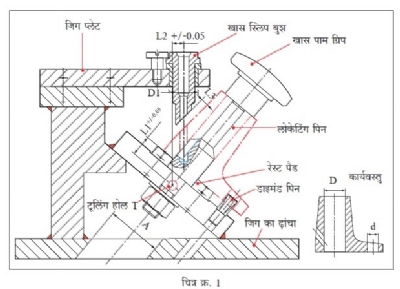

चित्र क्र. 1 में तिरछे पृष्ठ पर ड्रिलिंग करने वाला जिग दर्शाया गया है। इस प्रकार के ड्रिलिंग में आने वाली चुनौतियां पहले जानते हैं।

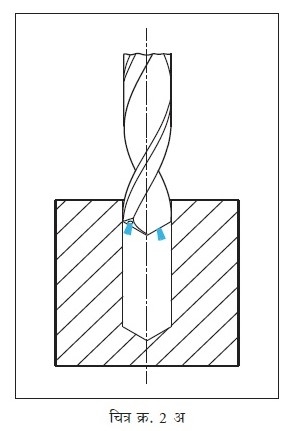

चित्र क्र. 2 अ में समतल पृष्ठ पर किया जाने वाला लंबरुप ड्रिलिंग दर्शाया गया है। इस तरह से ड्रिलिंग करते समय शुरुआत में ड्रिल के दोनों सिरे एक ही समय पर पृष्ठ से सटते है। इससे आने वाली प्रतिक्रिया एकसमान होने के कारण ड्रिल के दोनों सिरों पर काम करने वाला बल भी एकसमान होता है। इससे ड्रिल पर विपरित असर नही होता तथा ड्रिल नहीं टूटता।

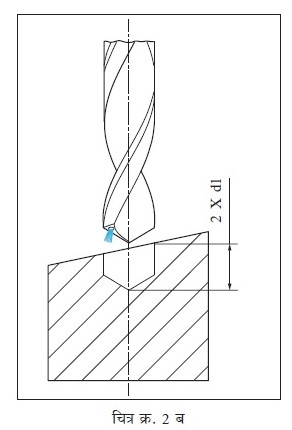

चित्र क्र. 2 ब में समतल और तिरछे पृष्ठ पर किया जाने वाला ड्रिलिंग दर्शाया गया है। आप जान जाएंगे कि ड्रिल इस पृष्ठ से सटने पर, चूंकि ड्रिल का एक सिरा पहले स्पर्श करता है, केवल उसी सिरे पर आए बल से ड्रिल मोड़ता या टूटता है। साथ ही, जिस स्थान पर छिद्र बनाना हो वहाँ छिद्र होने के बजाय अन्य स्थान पर बनता है। यह स्थिति चित्र क्र. 1 में दर्शाई गई है। असली समस्या यही है कि वास्तव में ड्रिल ने कार्यवस्तु छूने पर ड्रिल का एक ही सिरा पहले स्पर्श करता है। जानते हैं कि इस जिग में इस प्रकार की समस्याओं को किस प्रकार सुलझाया जाता है। इस लेख में हम जिग के विभिन्न हिस्सों की जानकारी लेते हैं।

1. जिग की बॉडी (ढ़ांचा)

यह बॉडी आरेखन (ड्रॉइंग) के अनुरुप होनी चाहिए। चूंकि इसे जरूरी आकार की प्लेट वेल्डिंग कर के बनाया जाता है, इस ढ़ांचे का स्ट्रेस रिलीविंग करना आवश्यक होता है। इससे इसके आयाम स्थायी रहते हैं। कार्यवस्तु जिस पृष्ठ पर रखी जाती है वहाँ हार्ड पैड बिठाए जाते हैं, ताकि कार्यवस्तु बार बार रख कर क्लैंप करने से जिग का पृष्ठ खराब ना हो। ध्यान में लें कि कार्यवस्तु पर जिस छिद्र का यंत्रण करना है वह तिरछा है। इसलिए कार्यवस्तु इस प्रकार टेढ़ी करनी होती है कि बनाया जाने वाला छिद्र, ड्रिलिंग स्पिंडल की रेखा में आए। वस्तु टेढ़ी करने का यह कोण कार्यवस्तु में होने वाले छिद्र के कोण पर निर्भर होता है। यह कोण गलत होने से कार्यवस्तु बेकार होती है। हमें चित्र क्र. 1 में लाल रंग का 'T' छिद्र दिख रहा है, जिसे टूलिंग होल कहा जाता है। यह टूलिंग होल, कार्यवस्तु जिस पृष्ठ से सटती है उससे, नियंत्रित (L1+/-0.05) होता है। टूलिंग छिद्र का यह माप हम अपनी सुविधा के अनुसार कार्यवस्तु के अक्ष पर ले सकते हैं। इस बॉडी पर, स्क्रू तथा डॉवेल की सहायता से, जिग प्लेट बिठाई जाती है। इस छिद्र से, जिग प्लेट में बुश के लिए आवश्यक छिद्र का बोरिंग H7 टॉलरन्स में किया जाता है। जिग प्लेट बॉडी पर बिठा कर ही यह बोरिंग किया जाता है। इसे ही 'ऑन असेंब्ली बोरिंग' (L2+/-0.05) कहते है।

L2+/-0.05 माप हमें त्रिकोणमिति के सहायता से निकालना होता है। इस माप का नियंत्रण, कार्यवस्तु में अपेक्षित अचूकता की आवश्यकता पर निर्भर करता है। ढ़ांचे की निचली ओर A व्यास का छिद्र बनाया है, ताकि लोकेटर बिठाने के बाद निचली ओर से नट कसना संभव हो। इससे पता चलता है की जिग को जोड़ने तथा यंत्रण के बारे में गंभीरता से विचार करने पर हम उत्तम गुणवत्ता वाले जिग बना सकते हैं।

इस हेतु आगे दिए मुद्दों पर ध्यान देना जरूरी है।

1. टूलिंग होल का स्थान निश्चित करना।

2. रेस्ट पैड का फिनिशिंग करना, बाद में ही बिठाना।

3. टूलिंग होल करने हेतु, बिठाए गए रेस्ट पैड से ही संदर्भ लेना।

4. D1 छिद्र बनाने के लिए T टूलिंग होल का संदर्भ लेना जरूरी है।

डाइमंड पिन

कार्यवस्तु पर होने वाले छोटे d छिद्र के लिए डाइमंड पिन दी गई है। यह पिन ढ़ांचे में सेट स्क्रू की सहायता से बिठाई गई है। चौकोर आकार के कारण कार्यवस्तु आसानी से निकाली तथा ड़ाली जा सकती है। लोकेटर पिन की लंबाई अधिक होने के कारण कार्यवस्तु पहले लोकेटिंग पिन में बैठती है, बाद में उसे डाइमंड पिन में बिठाना आसान होता है।

लोकेटिंग पिन

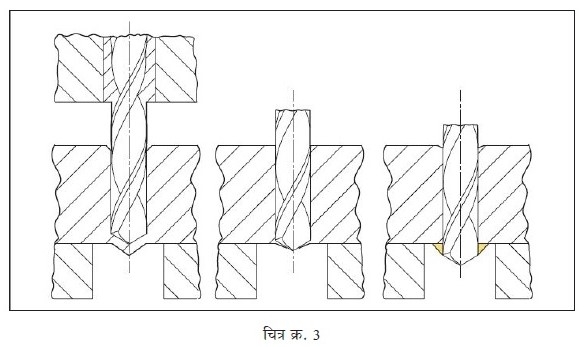

यह पिन हेक्स नट तथा वॉशर की सहायता से बिठाई गई है। इस पिन में कार्यवस्तु का D व्यास लोकेट किया गया है और साथ ही खास पाम ग्रिप से कार्यवस्तु को कस कर पकड़ा है। इसलिए इसके दोनों ओर थ्रेड दिए होते हैं। चूंकि इन्हे नरम (सॉफ्ट) रखना होता है, लोकेटर केस हार्ड करना पड़ता है। कार्यवस्तु में जिस छिद्र का यंत्रण करना है, उससे थोड़ा बड़ा छिद्र लोकेटर में किया है तथा वह नीले रंग से दर्शाया गया है। चूंकि छिद्र आर पार करना है, ड्रिल को कार्यवस्तु के थोड़ा बाहर आना जरूरी होता है। यह छिद्र ना देने से ड्रिल हार्ड लोकेटर से टकरा कर टूट सकता है। इसी प्रकार खांचा (स्लॉट) भी नीले रंग में दर्शाया गया है। इस खांचे का उद्देश्य हम पिछले लेख में जान चुके है। इस छिद्र का यंत्रण करते समय निकली बर से (चित्र क्र. 3) कार्यवस्तु बाहर निकालते समय अटकती है और उसे निकालना मुश्किल होता है। इसे टालने हेतु यह खांचा दिया जाता है। चित्र क्र. 3 से पता चलेगा कि ड्रिलिंग करते समय बर किस प्रकार तैयार होती है।

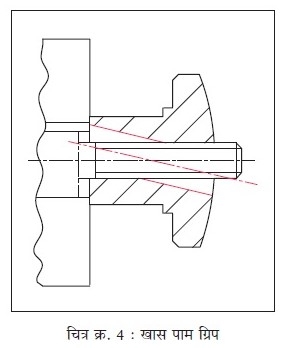

खास पाम ग्रिप

यह पाम ग्रिप (चित्र क्र. 4) खास होने का कारण यह है कि इस ग्रिप या नट को थोड़ा घुमा कर ढ़ीला करें तो तिरछा करने पर निकल आता है। सामान्य ग्रिप/नट की तरह इसे पूरा घुमा कर निकालने की जरूरत नहीं होती। इससे ऑपरेटर का समय तथा श्रम दोनों की बचत होती है। विशेष ग्रिप के इस्तेमाल से मिलने वाले लाभ आगे दिए गए हैं।

1. पाना (स्पैनर) इस्तेमाल करने की जरूरत नहीं होती। इससे कार्यवस्तु कस कर पकड़ने तथा ढ़ीली करने के समय में बचत होती है।

2. कार्यवस्तु कसने हेतु हाथ का बल काफी होने के कारण अनावश्यक अत्यधिक बल का उपयोग टाला जाता है।

3. केवल आधे से एक थ्रेड घुमा कर तथा तिरछी कर के यह ग्रिप आसानी से निकाली जा सकती है। इसलिए इसे 'क्विक क्लैंपिंग ग्रिप/नट' कहा जाता है।

खास स्लिप बुश

यहाँ प्रमाणित बुश का इस्तेमाल संभव नहीं है क्योंकि जैसा कि हमने उपर देखा है, जब ड्रिल कार्यवस्तु पर सटता है तब उस पर असंतुलित बल काम करता है, जिससे ड्रिल टूटता है। यह समस्या निपटाने हेतु बुश, जितना हो सके उतना कार्यवस्तु के पृष्ठ के नजदीक (L3, चित्र क्र. 1) होना जरूरी होता है। प्रमाणित बुश का निचला पृष्ठ अक्ष से लंबकोण में होने के कारण वह कार्यवस्तु में अटकता है तथा इससे ड्रिल को ठीक से सहारा नहीं मिलता। इसीलिए बुश को निचली ओर तिरछा खांचा दिया हुआ है, ताकि बुश का निचला पृष्ठ कार्यवस्तु के पृष्ठ से समानांतर आता है। ऐसी स्थिति में प्रमाणित बुश नहीं मिलता। बुश के बाहरी गाइड व्यास पर, ग्राइंडिंग कम करने हेतु रिलीफ दिया गया है। साथ ही, ड्रिल गाइड करने के लिए दिए गए बुश का व्यास F7 टॉलरन्स में नियंत्रित किया है। इस व्यास से अधिक व्यास बुश के अंदरी हिस्से में पाया जाता है। क्योंकि ड्रिल गाइड करने वाले व्यास का मूल्य (नाप) ग्राइंडिंग से ही पाया जा सकता है। यह व्यास कम होने के कारण उसे अधिक लंबाई तक ग्राइंड करने में मर्यादाएं आती हैं। इसलिए कार्यवस्तु के समीप ड्रिल गाइड किया जाता है तथा बचे हुए व्यास को रिलीफ दिया जाता है। कभी कभी इस बुश की लंबाई भी अधिक होती है। कार्यवस्तु का पृष्ठ तिरछा या वक्र होने पर इस प्रकार की सावधानी जरूरी होती है। ऐसी स्थिति में, एक ही छिद्र बनाना हो तब भी स्लिप बुश देना जरुरी होता है क्योंकि कार्यवस्तु निकालते समय वह बुश दिक्कत पैदा कर सकता है।

जिग प्लेट

जिग प्लेट में लाइनर बिठाया जाता है। यह बोरिंग (D1) करने के लिए जिग प्लेट को बॉडी पर बिठाया जाता है। पहले रेस्ट पैड बिठा कर, उसके पृष्ठ से टूलिंग छिद्र L1 के आयाम नियंत्रित किए जाते हैं। उसके बाद जिग प्लेट में बोरिंग (D1) कर के L2 आयाम नियंत्रित किए जाते हैं। इस प्रकार के यंत्रण को 'ऑन असेंब्ली ऑपरेशन' कहा जाता है। प्रायः यह यंत्रण जिग बोरिंग में अथवा बोको (BOKO) मशीन पर किया जाता है। जिग प्लेट दोनों तरफ से ग्राइंड की जाती है।

रेस्ट पैड

जिस हार्ड प्लेट पर कार्यवस्तु रख कर यंत्रण किया जाता है उसे रेस्ट पैड कहते हैं। इन्हें कठोर (हार्ड) करने के बाद ग्राइंडिंग किया जाता है। इसके साथ इसकी चौड़ाई ±0.01 मिमी. से ±0.05 मिमी. तक, जरूरत के अनुसार, नियंत्रित होती है। जैसे कि ऊपर लिखा गया है, टूलिंग छिद्र का L1 आयाम रेस्ट पैड से नियंत्रित करने से किसी कारणवश पैड बदलने पर भी कार्यवस्तु के आयामों पर कोई अंतर नही पड़ता।

बार बार इस्तेमाल से रेस्ट पैड घिसते है, खराब होते है या टूटते हैं। अतिरिक्त पैड तैयार रखने से घिसे पैड तुरंत बदले जा सकते हैं और निर्माण, बिना रुकावट शुरु रह सकता है।

अजित देशपांडे

अतिथि प्राध्यापक ARAI, SAE

9011018388

अजित देशपांडे जिग्ज और फिक्श्चर के क्षेत्र में 36 सालों से ज्यादा अनुभव रखते हैं। आपने किर्लोस्कर, ग्रीव्ज लोम्बार्डीनी लि., टाटा मोटर्स जैसी विभिन्न कंपनियों में काम किया है। आप अभियांत्रिकी महाविद्यालयों में अतिथि प्राध्यापक है।

@@AUTHORINFO_V1@@