फेस तथा बाहरी भाग का ग्रूविंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

बाजार में दुपहिया गाड़ियों की बढ़ती संख्या के कारण उनसे संबधित अतिरिक्त भागों/पुर्जों की संख्या भी बढ़ रही है। इसलिए उत्पादक दुपहिया वाहनों के भागों पर की जाने वाली रफ टर्निंग, मिलिंग आदि प्रक्रियाएं उनके सप्लाइअर को सौंप देते हैं। केवल फिनिशिंग प्रक्रिया खुद के कारखाने में कर के ये भाग जोड़ने के लिए तैयार रखे जाते हैं।

हमारे एक ग्राहक क्रैंकशाफ्ट, स्लीव, योक तथा ट्रान्स्मिशन करने वाले अन्य भागों जैसे, दुपहियों के आवश्यक पुर्जों के उत्पादक हैं। इन पुर्जों के उत्पादन हेतु उनके पास सी.एन.सी. लेथ, वी.एम.सी., एस.पी.एम. के साथ अन्य भी पारंपरिक मशीनों का उत्तम सेटअप है। इनमें से क्रैंकशाफ्ट बनाने के लिए टर्निंग, ग्रूविंग, ड्रिलिंग, मिलिंग, हीट ट्रीटमेंट तथा ग्राइंडिंग जैसी कई प्रक्रियाएं करनी पड़ती हैं।

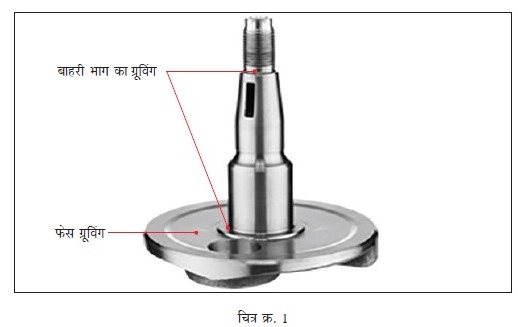

इनमें से एक प्रक्रिया में, बाहरी पृष्ठ पर ग्रूविंग तथा फेस ग्रूविंग करने की चुनौती ग्राहक को थी। ग्राहक बाहरी ग्रूविंग के लिए तथा फेस ग्रूविंग के लिए दो अलग टूल इस्तेमाल कर रहे थे। पुर्जे पर कहाँ काम करना है यह चित्र क्र. 1 में दर्शाया गया है। ग्राहक को हर माह 15000 भागों का यंत्रण करना था। यह यंत्रण फोर्जिंग किए हुए पृष्ठ पर करना पड़ता था। ग्राहक टूल का खर्चा तथा हर पुर्जे पर होने वाला खर्चा (CPC) घटा कर उत्पादकता बढ़ाना चाहते थे। इसके लिए इस्तेमाल की जाने वाली ग्रूविंग प्रक्रिया अध्ययन करने पर हमें पता चला कि ग्राहक बाहरी ग्रूविंग तथा फेस ग्रूविंग के लिए दो स्वतंत्र टूल इस्तेमाल कर रहे थे। फेस ग्रूविंग के दौरान अधिक समस्याएं पैदा हो रही थी इसलिए हमने पहले उनका समाधान करने का लक्ष्य रखा।

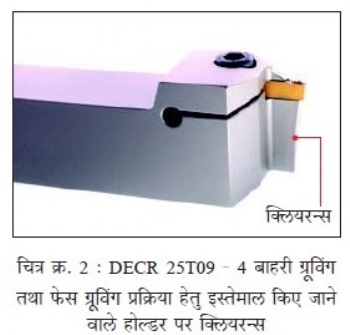

फेस ग्रूविंग तथा बाहरी ग्रूविंग के लिए एक ही प्रकार का टूल इस्तेमाल करना तय हुआ। पुर्जे की धातु नरम (साफ्ट) होने के कारण, उचित ज्यामिति तथा ग्रेड का इस्तेमाल जरूरी था। साथ ही, फेस ग्रूविंग तथा बाहरी ग्रूविंग दोनों के लिए इस्तेमाल की जाने वाली ज्यामिति महत्वपूर्ण थी। फेस ग्रूविंग के दौरान देखा गया कि टूल को अधिक क्लियरन्स अथवा रीलिफ जरूरी है ताकि वह चिप तथा पुर्जे के पृष्ठ के संपर्क में ना आए। इसलिए, जैसा चित्र क्र. 2 में दर्शाया गया है, हमने सामने के भाग का विशिष्ट कोण में यंत्रण कर के क्लियरन्स बनाया।

ग्राहक के लिए फेस ग्रूविंग तथा अत्यधिक प्रति पुर्जा लागत यह दो परेशान करने वाले मुद्दे थे। हर पुर्जे के बाहरी तथा फेस ग्रूविंग दोनों के लिए 1 रुपये से कम लागत आने पर वें आग्रही थे। इसके अलावा उत्पादकता भी सुधारनी थी।

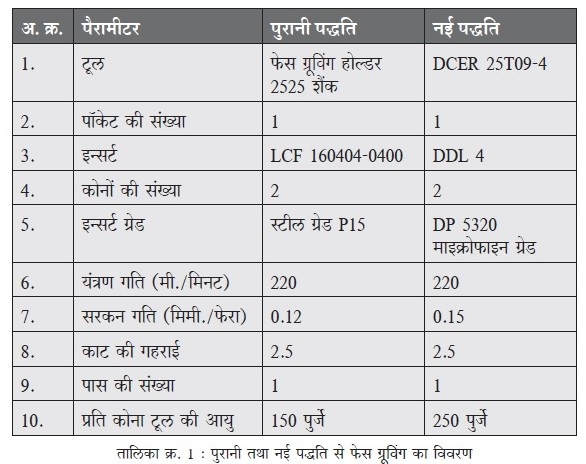

बाहरी तथा फेस ग्रूविंग के लिए साझा (कॉमन) इन्सर्ट इस्तेमाल करने की संकल्पना से इन्वेंटरी घटी। इसके पूर्व, ग्राहक दो इन्सर्ट इस्तेमाल करते थे, जिस कारण खर्चा अधिक होता था। पुरानी तथा नई पद्धति से किए जाने वाले फेस ग्रूविंग का विवरण तालिका क्र. 1 में दिया है।

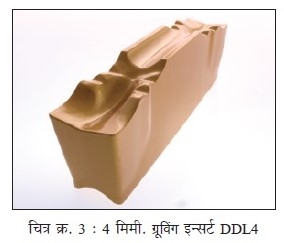

नई ग्रूविंग प्रक्रिया में, 2525 शैंक के साथ सुधारित ग्रूविंग टूल होल्डर इस्तेमाल किया है। ग्रूविंग की चौड़ाई 4 मिमी. है। क्योंकि यही टूल बाहरी व्यास के ग्रूविंग हेतु उपयोग किया गया है। नरम तथा कठोर धातु के लिए माइक्रोफाइन ग्रेड का इस्तेमाल किया गया।

ग्रूविंग इन्सर्ट की विशेषतांए तथा लाभ

1. दो कर्तन छोर (कटिंग एज) उपलब्ध

2. अधिक रेक कोण वाली तेज कर्तन छोर। इससे, सरकन गति अधिक होने पर भी यंत्रण बल कम होता है।

3. नरम तथा कठोर धातु, ट्यूब पार्टिंग, छोटे पुर्जे तथा पतले आवरण वाले पुर्जों के लिए इस्तेमाल किया जाता है।

4. कर्तन छोर की विशेष ज्यामिति के कारण बर कम पैदा हुई।

5. एकरेखीयता में सुधार हुआ।

फेस ग्रूविंग की नई पद्धति से लाभ

1. टूल की आयु 67% बढ़ी।

2. प्रति पुर्जा लागत 42% कम हुई।

3. यंत्रण के लिए आवश्यक समय 17 सेकंड से 13 सेकंड तक कम हुआ।

बाहरी ग्रूविंग प्रक्रिया

इस प्रक्रिया में ग्राहक 3 मिमी. ग्रूविंग इन्सर्ट तथा स्वतंत्र टूल होल्डर का इस्तेमाल कर रहे थे। यहाँ टूल की आयु तथा प्रति पुर्जा लागत की समस्या थी। दो अलग टूल तथा इन्सर्ट के इस्तेमाल से, ग्राहक के पास अधिक इन्वेंटरी हो रही थी।

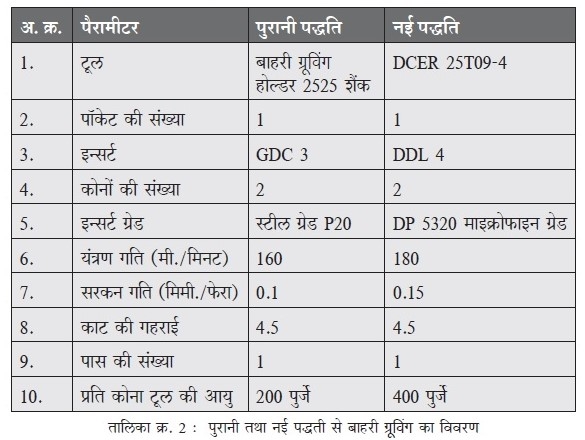

इसके लिए हमने बाहरी ग्रूविंग के लिए समान टूल होल्डर तथा 4 मिमी. के इन्सर्ट का इस्तेमाल किया। इससे खर्चा एवं इन्वेंटरी दोनों कम हुए। पुरानी तथा नई पद्धति में किए जाने वाले बाहरी ग्रूविंग का विवरण तालिका क्र. 2 में दिया है।

बाहरी ग्रूविंग की नई प्रक्रिया इस्तेमाल करने से लाभ

1. टूल की आयु 100% बढ़ी।

2. प्रति पुर्जा लागत 14% कम हुई।

3. प्रति पुर्जा टूलिंग का खर्चा 30% कम हुआ।

4. यंत्रण का समय 21 सेकंड से 11 सेकंड तक घटा।

विजेंद्र पुरोहित

प्रबंधक (तांत्रिक सहायता) ड्युराकार्ब इंडिया

9579352519

विजेंद्र पुरोहितजी को मशीन टूल, कटिंग टूल डिजाइन का लगभग 20 साल का अनुभव है। आप 'ड्युराकार्ब इंडिया' में तकनीकी सहायता विभाग के प्रमुख हैं।

@@AUTHORINFO_V1@@