ग्राइंडर के लिए मापन विश्व

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

मुकाबले में बने रहने के लिए उत्पादन का अस्वीकार (रिजेक्शन) कम करना तथा प्रक्रिया इष्टतम बनाना इन उपायों पर अधिक ध्यान देने की जरूरत है। विभिन्न प्रकार से कार्यक्षमता उंची करना यही मुनाफा बढ़ाने का मुख्य मार्ग हैं।

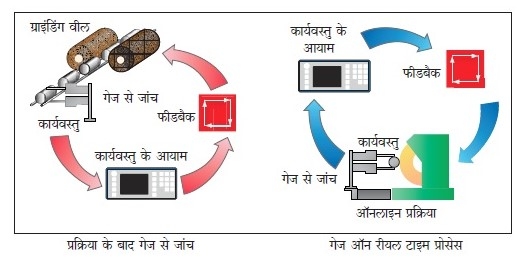

कारखानों में की जाने वाली ग्राइंडिंग प्रक्रिया का वास्तविक समय संनियंत्रण (रीयल टाइम मॉनिटरिंग) करना, सभी कारखानों के लिए एक आदर्श स्थिति मानी जाती है क्योंकि तत्काल किए मापन से मिलने वाले परिमाणों के अनुसार ग्राइंडिंग प्रणाली नियंत्रित तथा इष्टतम बनाई जा सकती है।

बड़ी मात्रा में निर्माण किए जाने वाले उच्च गुणवत्ता के पुर्जों के उत्पादन का तत्काल संनियंत्रण करने से, प्रणाली पर के नियंत्रण में सुधार करने से आगे दिए गए मानदंड़ साध्य कर सकते हैं।

• पुर्जे के आकार पर नियंत्रण : रिजेक्शन कम अथवा नहीं के बराबर

• प्रक्रिया नियंत्रण : स्टेबल ग्राइंडिंग प्रक्रिया तथा मशीन के काम में सुधार

• वील के घिसाव का निरीक्षण : मशीन कार्यक्षमता तथा स्पिंडल की आयु में बढ़ोतरी

• पुर्जे के आकार (शेप) में सुधार : गुणवत्ता में सुधार

• आवर्तन समय में कटौती : उत्पादकता में बढ़ोतरी

रीयल टाइम गेजिंग प्रणाली से हम आगे दी गई बातें हासिल कर सकते हैं।

• यंत्रण के आवर्तन (मशीनिंग साइकिल) के निरंतर निरीक्षण से मशीन उत्पादकता में बढ़ोतरी

• मानवरहित तथा स्थायी (स्टेबल) ग्राइंडिंग प्रक्रिया की गुणवत्ता में सुधार

• वील की आयु में बढ़ोतरी : मटीरीयल निकालने की गति के परीक्षण (रीमूवल स्पीड चेकिंग) के कारण वील की सरकन गति तथा गति पर नियंत्रण संभव होता है।

• मटीरीयल निकालने की प्रक्रिया सटीकता से होने के कारण टकराव टाला जा सकता है।

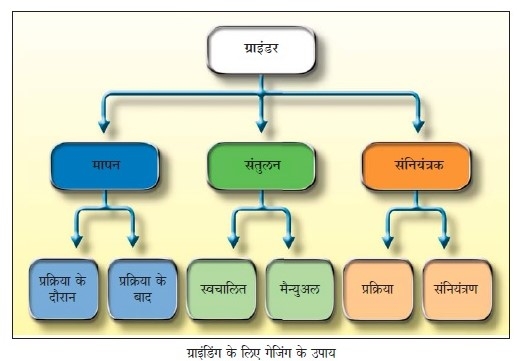

मापन

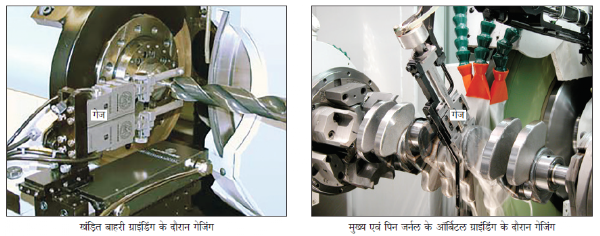

प्रक्रिया के दौरान इस्तेमाल करने के गेज (इन प्रोसेस गेज) से तत्काल जानकारी मिलती है। ग्राइंडिंग के दौरान कार्यवस्तु पर प्रत्यक्ष मापन कर के यह जानकारी ली जाती है। इससे ऑपरेटर, काम की जा रही वस्तु पर होने वाली प्रक्रिया सीधी देख सकता है तथा मशीन आवर्तन में आवश्यक समायोजन (अैडजस्टमेंट) कर सकता है। गुणवत्तापूर्ण पुर्जें के निर्माण हेतु मापन मूल्य, परिवर्तन का दर तथा प्रक्रिया की स्थिरता इस जानकारी के उपयोग से जरूरी निर्णय लिए जाते हैं।

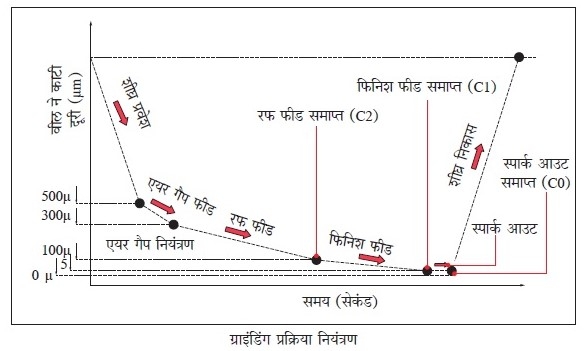

ग्राइंडिंग आवर्तन के दौरान लिए गए मापन मूल्यों से मशीन ऑपरेटर को निर्देश मिलते हैं कि कब कौनसा काम करना आवश्यक है। जैसे कि सरकन गति में बदलाव, कब एक स्थान पर रुकना है, अपेक्षित आकार मिलने के बाद प्रक्रिया समाप्त करनी है, बदलाव किस दर से हो रहा है... जैसे मापनों से ग्राइंडिंग प्रक्रिया में सही में क्या हो रहा है इसके संकेत मिलते हैं।

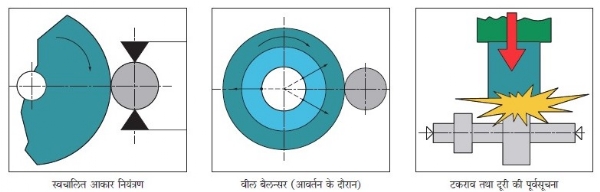

ग्राइंडिंग वील की सरकन गति (फीड) में बदलाव के अनुसार कार्यवस्तु का आकार बदलना चाहिए। जैसे ही पुर्जा उसके अंतिम आकार के निकट आता है, वैसे मापन में होने वाले बदलाव घट कर, उनका सरकन गति से तालमेल होना जरूरी होता है। अधिकतर मापनों के स्वचालित आवर्तन, औसत रफ स्टॉक तथा वील की स्थिति इन दो बातों से निश्चित होते हैं। बदलाव के दर का संनियंत्रण कर के, अनुकूल स्थिति का फायदा उठाने तथा प्रतिकूल स्थिति में नुकसान से बचने हेतु आवर्तन अनुकूलित (अडैप्ट) किया जा सकता है। इस मापन का दर अपेक्षित दर से कम हो तो आवर्तन में समायोजन करना पड़ता है। पारंपरिक वील में, वील का ड्रेसिंग करना अथवा सरकन गति कम कर के टूलिंग या पुर्जे के संभावित नुकसान से बचना, इस प्रकार का समायोजन किया जा सकता है। इससे उचित उत्पादन मिलता है।

मशीन आवर्तन के शुरुआत में लिए मापन मूल्यों के उपयोग से ग्राइंडिंग प्रक्रिया जहाँ से शुरु करनी है उस पुर्जे का पृष्ठ खोज सकते हैं। जब इस पृष्ठ का निश्चित स्थान पता होता है तब वहाँ तक ग्राइंडिंग वील पहुंचाने में समय व्यर्थ नहीं होता। गुणवत्तापूर्ण पुर्जे निर्माण करने के लिए जरूरी स्वीकार्य मर्यादा में कच्चे माल का स्टॉक है या नहीं, इसे निश्चित करने हेतु भी प्रारंभिक मापन मूल्यों का उपयोग किया जा सकता है।

स्टॉक अत्यधिक हो तो वील का घिसाव अपेक्षा से अधिक होगा। इसी तरह, स्टॉक अत्यल्प हो तो भी यंत्रण के दौरान ही पुर्जा बेकार हो सकता है। आवर्तन के शुरुआत में ही रनआउट गिना जाए तो, यह पुर्जा आखिर में उचित माप का बनेगा या नहीं, यह भी तय कर सकते हैं।

ग्राइंडिंग आवर्तन के पहले अथवा बाद में एक गेज से पुर्जे को मापा जाता है, ताकि पुर्जे का निर्माण उचित तरह हो। प्रक्रिया के पहले उपयोग किया गया बाहरी गेज, मशीन के कंट्रोल युनिट को बता सकता है कि कार्यवस्तु से कितना स्टॉक निकालना है। असेंब्ली के काम में जहाँ सटीक मेल (फिट) जरूरी होता है, वहाँ एक दूसरे को जोड़े जाने वाले हिस्सों का उचित ग्राइंडिंग पाने हेतु, गेज की मदद से प्रक्रियापूर्व जांच की जा सकती है। प्रक्रियापश्चात भी गेज से पड़ताल की जाती है कि प्रक्रिया नियंत्रण में है तथा उचित प्रकार से कार्यरत है। प्रक्रिया के बाद का गेज, कार्यवस्तु का आकार तथा ज्यामिति जांचता है और प्रक्रिया के दौरान समायोजन की जरूरत हो तो उसका गणन करता है।

कारखाने में इस्तेमाल किए जाने वाले गेज की कुल संख्या कम करने की दृष्टि से, विभिन्न अैप्लिकेशन के लिए प्रयोग में लाए जाने वाले मारपॉस के उत्पाद उपयुक्त हो सकते हैं। विभिन्न अैप्लिकेशन के लिए एक ही मापन साधन का उपयोग कर सकते है। जैसे, समतल अथवा खंडित पृष्ठों पर बाहरी अथवा अंदरी व्यास का नियंत्रण, डबल डिस्क या ट्रैवर्स ग्राइंडर पर यंत्रण किए हुए प्लेन की मोटाई जांचना आदि। इससे स्पेयर पार्ट की जरूरत कम हो कर, फलस्वरुप हमें निवेश पर प्रतिफल जल्दी मिलता है। अनेक काम करने वाले ऐसे बहुआयामी (मल्टीफंक्शन) मॉडल के बराबरी में, विशेष यंत्रण कार्य हेतु समर्पित ग्राइंडर के लिए विशेष गेज भी डिजाइन किए जाते हैं।

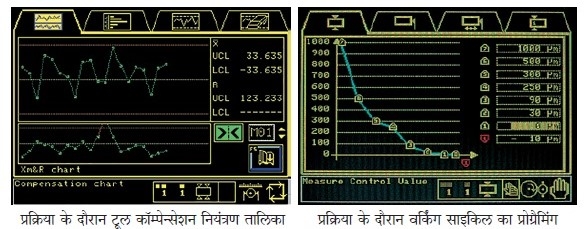

मशीन ऑपरेटर को जिस ग्राफिक स्क्रीन पर प्रक्रिया की जानकारी दी जाती है, उसके एर्गोनॉमिक्स ध्यान में रख कर मापन की इलेक्ट्रॉनिक यूनिट डिजाइन की गई हैं। यंत्रण आवर्तन व्यवस्थापन का नियंत्रण, मापन प्रणाली द्वारा मशीन नियंत्रक को भेजा जाता है तथा हर काम की जानकारी वास्तविक समय (रीयल टाइम) में दर्शाई जाती है। इससे मानवरहित यंत्रण की स्थिति में निश्चित रुप से स्वचालित प्रक्रिया होती है। लेकिन सांख्यिकीय प्रक्रिया में ऑपरेटर को हस्तक्षेप करने की गुंजाइश हमेशा होती है।

ऑपरेटर तथा मशीन में समन्वय के लिए (HMI) ग्राहकों को डिस्प्ले के अनेक विकल्प दिए जाते हैं। इन डिस्प्ले की विशेषताएं इस प्रकार हैं।

• यंत्रण आवर्तन का रीयल टाइम प्रोग्रैमिंग : वील सरकन गति में इष्टतम बदलाव करना, माइक्रो फिनिशिंग, स्पार्कआउट, यंत्रण के अंतिम आयाम, कार्यवस्तु की अनुपस्थिति में वील/मशीन की टक्कर टालने के लिए अथवा निकालने वाला मटीरीयल अधिक होने पर उसकी चेतावनी देने वाला अलार्म आदि बातों का, प्रोग्रैम करनेयोग्य, नियंत्रण ऑपरेटर को दिया जाता है।

• यंत्रण के दौरान कार्यवस्तु के आयामों का तत्काल दृष्य (रीयल टाइम विज्युअलाइजेशन) : वील की सरकन गति की जानकारी, मापन किए गए मूल्य के साथ जोड़ी जाती है। वील बाहर निकालते समय का मूल्य तथा समय और यंत्रण के दौरान व्यास की ज्यामितीय त्रुटि इनके साथ भी जानकारी को जोड़ने का विकल्प उपलब्ध किया गया है।

• सांख्यिकीय नियंत्रित प्रक्रिया में, मशीन तथा/अथवा प्रक्रिया के क्षमता के गुणक के गणन के लिए सर्वाधिक प्रचलित पद्धति ऑपरेटर के पास उपलब्ध होगी। खोजे गए मूल्यों के आधार पर प्रणाली, प्रक्रिया की व्याप्ति (स्प्रेड) बताती है और, पूर्वनिश्चित सीमा का उल्लंघन होने पर स्वचालित मोड में टूल का सुधारित मूल्य नाप कर भेजती है।

ग्राइंडिंग वील संतुलक (बैलन्सर)

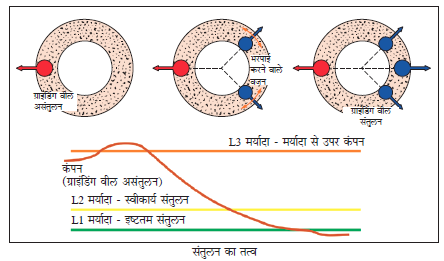

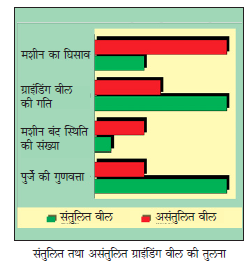

ग्राइंडिंग वील संतुलित क्यों होना चाहिए? उच्च गुणवत्ता के पुर्जों के निरंतर निर्माण के लिए, ग्राइंडिंग वील तथा ग्राइंडिंग स्पिंडल की आयु की वृद्धी के लिए इष्टतम संतुलन वाला ग्राइंडिंग वील तथा ड्राइव घटक (एलिमेंट) जरूरी होता है। इससे सेटअप का समय भी कम होता है।

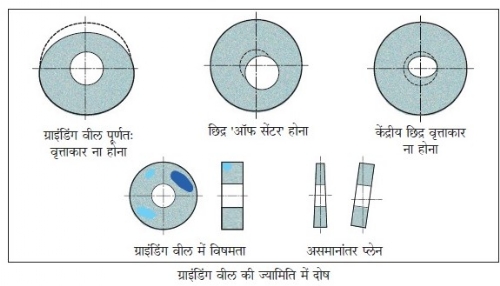

असंतुलन क्यों उभरता है?

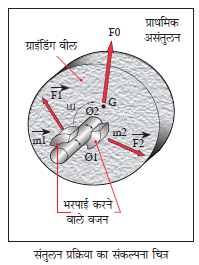

गोल घूमने वाले किसी अक्ष पर जोड़ी गई प्रत्येक कार्यवस्तु में होने वाले असंतुलन, कंपन (वाइब्रेशन), आंदोलन (ऑसिलेशन) तथा आवाज के रुप में व्यक्त होते हैं। गोल घूमने वाली वस्तु में मटीरीयल का वितरण एक जैसा नहीं हो तब असंतुलन पैदा होता है। विशेषतः उच्च गति पर कंपन बढ़ते हैं। ये असंतुलन स्थिर (स्टैटिक) या गतिशील (डाइनैमिक) अथवा दोनों प्रकार के हो सकते हैं।

'मारपॉस बैलन्सर' यह ग्राइंडिंग मशीन के लिए होने वाली इलेक्ट्रो मेकैनिकल ग्राइंडिंग वील संतुलन प्रणाली है। इस प्रणाली के उचित इस्तेमाल से कार्यवस्तु की पृष्ठीय गुणवत्ता में उल्लेखनीय सुधार होते हैं, मशीन की आयु बढ़ती है तथा उत्पादकता भी बढ़ती है।

ग्राइंडिंग वील पारंपरिक मिश्रण से बना हो अथवा क्युबिक बोरॉन नाइट्राइड (CBN) या डाइमंड से बना हो, वील की बाहरी ओर की फ्लैंज पर आगे पीछे हिलने योग्य (FT बैलन्सर) अथवा स्पिंडल में इन्सर्ट किए गए (ST बैलन्सर) उचित वजन दिए हो, तो इस प्रणाली में नया ग्राइंडिंग वील हाथ से पूर्वसंतुलित करने की जरूरत नहीं होती। इससे ग्राइंडिंग वील के अंतिम पड़ाव तक इष्टतम गतिज गुण बनाए रहते हैं। संतुलन प्रणाली के विभिन्न विकल्पों में से एक प्रणाली चुन कर बाहरी ग्राइंडिंग, सेंटरलेस ग्राइंडिंग, लचीले तथा विशेष ग्राइंडिंग के लिए इस्तेमाल की जाने वाली अधिकांश ग्राइंडिंग मशीनों की विभिन्न समस्याओं का समाधान कर सकते हैं।

लाभ

असंतुलन का निरंतर नियंत्रण करने से तथा संतुलन और पुनः संतुलन करते रहने से होने वाले लाभ आगे दिए हैं।

• पुर्जे पर चैटर मार्क तथा असमान गुणवत्ता से मुक्त अपेक्षित पृष्ठ मिलता है।

• स्पिंडल बेरिंग का घिसाव कम होता है।

• मटीरीयल में फटीग कम होता है तथा जरूरी पुर्जे बेकाम नहीं होते।

• मशीन तथा स्पिंडल के अनुत्पादक समय में कटौती होती है।

• ग्राइंडिंग वील का घिसाव कम होता है।

• ड्रेसिंग ऑपरेशन कम होते हैं।

• मशीन तथा उपयोगकर्ताओं को अधिक दर्जेदार सुरक्षा मिलती है।

• वील की परिधीय (पेरिफेरल) गति अधिक मिलती है।

• मशीन कम से कम समय बंद रहती है।

• स्वचालित संतुलन से स्पिंडल पर तनाव कम होने के कारण मशीन की महंगी मरम्मत नहीं करनी पड़ती।

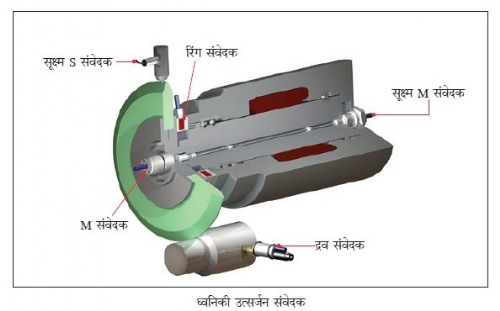

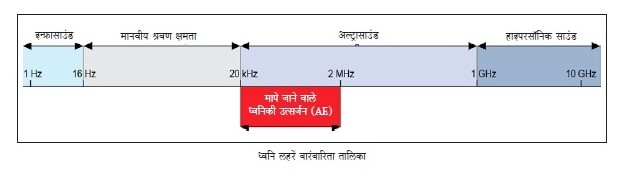

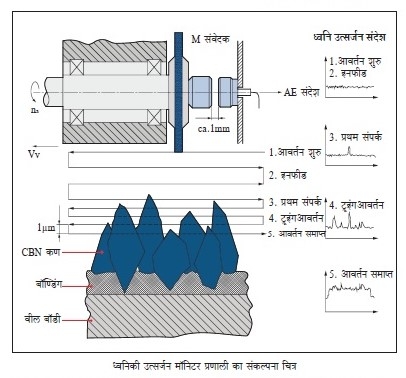

ध्वनिकी उत्सर्जन (अकॉस्टिक एमिशन) मॉनिटर

ग्राइंडिंग मशीन के लिए निरंतर निगरानी, वायु के अवकाश (एयर गैप) की जांच, ड्रेसिंग, ग्राइंडिंग वील एवं पुर्जे के टकराव टालना आदि विभिन्न जरूरतों को पूरा करने में सक्षम होने वाले ध्वनिक संवेदक (सेन्सर) हम आपूर्त करते हैं। यह संवेदक अल्ट्रासॉनिक तकनीक पर आधारित हैं, जो ग्राइंडिंग प्रक्रिया के दौरान उत्सर्जित होने वाली ध्वनि माप सकते हैं।

मशीन के ढ़ांचे में संग्रहित तथा मुक्त उर्जा से निर्मित उच्च बारंबारिता वाली ध्वनि की लहरें नापी जाती हैं। इन लहरों का संनियंत्रण कर के मूलभूत निर्देशों के साथ इनकी तुलना करने से, बदलती स्थिति का परीक्षण तथा उसके अनुरुप मशीन में सुधार किए जा सकते हैं।

ध्वनिकी उत्सर्जन में बदलावों द्वारा यंत्रण बल (कटिंग फोर्स) में होने वाले बदलाव दर्शाए जा सकते हैं। अनुकुलित आवर्तनों से इनमें सुधार किया जा सकता है। ग्राइंडिंग मशीन के संदर्भ में, जहाँ यंत्रण होता है तथा जहाँ ध्वनि का संकेत (सिग्नल) सबसे अच्छा होता है, उस स्थान के अधिकतम निकट रखनेयोग्य उपयुक्त ध्वनिकी संवेदक आपूर्त किया जाता है।

लाभ

• प्रक्रिया समय में कटौती

• अधिक सुरक्षित मशीन

• वील की अधिक आयु

• देखभाल के खर्चे में कटौती

मिसाल

पुणे स्थित एक बड़ी उत्पादक कंपनी, कई सालों से मारपॉस के विभिन्न गेज इस्तेमाल कर रही है। उसके मेंटेनन्स मैनेजर से बात करते समय पता चला कि यह गेज डिजिटल तथा स्वचालित होने के कारण इस्तेमाल करने में आसान लगते हैं। ग्राइंडिंग करते समय, कार्यवस्तु की अपेक्षित अचूकता तथा मशीन एवं वील का इष्टतम उपयोग के लिए इन तीन बातों का खास ध्यान रखना पड़ता है।

1. कार्यवस्तु के अंतिम आयाम

2. ग्राइंडिंग वील का संतुलन

3. उत्पादकता

मारपॉस के P7ME इस मापन उपकरण से इन तीन खास बातों को नियंत्रित कर सकते हैं। लेकिन इसके लिए विभिन्न संवेदक इस्तेमाल करने होते हैं। यह उपकरण मशीन की नियंत्रक प्रणाली से जोड़ा होने के कारण, उपकरण द्वारा ली गई प्रविष्टियों के अनुसार मशीन की प्रक्रिया में जरूरी बदलाव किए जाते हैं।

• ऑनलाइन गेजिंग के कारण कार्यवस्तु का आकार नियंत्रित किया जा सकता है। इसमें कार्यवस्तु का आकार पूरा होने पर तथा अचूक माप मिलने के बाद वील पीछे लिया जाता है। कार्यवस्तु का माप 0 से 8 माइक्रोन तक नियंत्रित किया जाता है।

• ग्राइंडिंग प्रक्रिया में वील का संतुलन करना। ग्राइंडिंग वील असंतुलित हो तो उसे नाप कर संतुलित करने की कमांड दी जाती है। उसे संतुलित करने के बाद ऑनलाइन डेटा में पता चलता है कि वह कितना असंतुलित था और कितना संतुलित किया गया। उसके बाद मशीन फिर से शुरु होती है। फलस्वरूप, बनाई जाने वाली कार्यवस्तु को अच्छा पृष्ठीय फिनिश मिलता है। वील अगर गतिशील (डाइनैमिक) संतुलित है तो कंपन घटते हैं।

• अकॉस्टिक एमिशन : ग्राइंडिंग प्रक्रिया शुरु होते समय वील की, शीतक के बहाव की तथा हवा की आवाज आती है। यह सारी ध्वनिलहरें अल्ट्रासाउंड प्रकार की होने के कारण हम सुन नहीं सकतें। लेकिन उपकरण के संवेदक यह आवाज पकड़ते है। शुरुआत में, वील तथा कार्यवस्तु में अधिक दूरी होने के कारण यह ध्वनि कम होती है। लेकिन जैसे ही वील तथा कार्यवस्तु के बीच की दूरी घटती है वैसे यह ध्वनि बढ़ती है। और जब वील कार्यवस्तु को स्पर्श करता है उस बिंदु पर ध्वनि सर्वाधिक होती है। इसलिए, जहाँ वील कार्यवस्तु को स्पर्श करता है वह बिंदु तथा दूरी रेकॉर्ड करने के लिए अकॉस्टिक एमिशन युनिट महत्वपूर्ण होता है। अगर स्पर्श बिंदु का पता नहीं चला तो वील एवं कार्यवस्तु में सुरक्षित दूरी रख कर सरकन गति कम रखी जाती है। पर उस बिंदु का पता चलने के बाद जब तक स्पर्श बिंदू नहीं आता तब तक वील अधिक सरकन गति से चलाया जा सकता है। स्पर्श बिंदु आने पर उसकी गति कम होती है। इससे आवर्तन समय घट कर उत्पादकता बढ़ती है।

लाभ

1. आवर्तन समय कम होने से उत्पादन क्षमता 10% बढ़ी।

2. 0.1 माइक्रोन तक अचूकता मिलने लगी।

3. ऑनलाइन गेजिंग से कार्यवस्तु के अपेक्षित आयाम अधिक अचूकता से नियंत्रित होने लगे।

श्रीधर जोशी

शाखा प्रबंधक, मारपॉस इंडिया प्रा. लि.

9921912025

श्रीधर जोशी यांत्रिकी अभियंता है। मारपॉस इंडिया प्रा. लि. के पश्चिम विभाग में आप शाखा प्रबंधक है। आपको इस क्षेत्र का 24 साल का अनुभव है।

@@AUTHORINFO_V1@@