गियर कटिंग में लचीलेपन हेतु उपयुक्त साफ्टवेयर

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ग्राहकों की आवश्यकतानुसार बहुत से उद्योगों में आपूर्ति करने का समयावधि (लीड टाइम) कम करने की मांग बड़े पैमाने पर बढ़ रही है और गियर उत्पादन क्षेत्र भी इससे अलग नहीं है। गियर का उत्पादन अधिकतर पारंपरिक तरीके से किया जाता है और उसमें हॉबिंग, शेपिंग जैसी समर्पित गियर कटिंग प्रक्रियाओं का समावेश है। इन प्रक्रियाओं में विभिन्न गियर प्रोफाइल, आकार आदि के लिए समर्पित गियर कटिंग मशीन और विशेष डिजाइन वाले टूल इस्तेमाल किए जाते हैं। प्रक्रिया का स्वरूप और मर्यादाओं के कारण उसमें ज्यादा लचीलापन नहीं होता, फलस्वरूप गियर बनाने का समय घटाने का ज्यादा मौका नहीं होता। अलग अलग गियर प्रोफाइल के लिए एक ही टूल का इस्तेमाल कर के बहुअक्षीय मशीन पर गियर का निर्माण करने की तकनीक हाल ही में विकसित हुई है। इसके इस्तेमाल से ज्यादा लचीलापन (फ्लेक्जिबिलिटी) मिलता है और लीड टाइम भी कम होता है।

इस प्रक्रिया में टूल का एक ही सेट और एक से अधिक अक्षों पर संचलन करने की सी.एन.सी. मशीन की क्षमताओं का इस्तेमाल कर के विभिन्न गियर प्रोफाइल बनाई जाती हैं। मिसाल के तौर पर, स्पर गियर बनाने के लिए, चार अक्षों पर एकसाथ संचलन कर सकने वाली मशीन आवश्यक होती है। हेलिकल और बेवेल गियर के लिए एक ही समय पर 5 अक्षों में संचलन करने वाली मशीन की जरूरत होती है। इसीलिए, गियर कटिंग के लिए ऊपरलिखित क्षमताओं से युक्त तथा आम तौर पर 4-5 अक्ष वाले, वी.एम.सी./एच.एम.सी./टर्निंग सेंटर का इस्तेमाल किया जा सकता है। जहाँ कम समय में काम पूरा करना जरूरी होता है, ऐसी छोटी और मध्यम आकार की बैच के लिए इनका लचीलापन फायदेमंद होता है। गियर का यंत्रण एक सेटअप में किया जा सकता है। गियर के दांतों का आकार, पारंपरिक प्रक्रिया के अनुसार समर्पित टूल के द्वारा नहीं बल्कि NC प्रोग्रैम द्वारा बनाया जाता है।

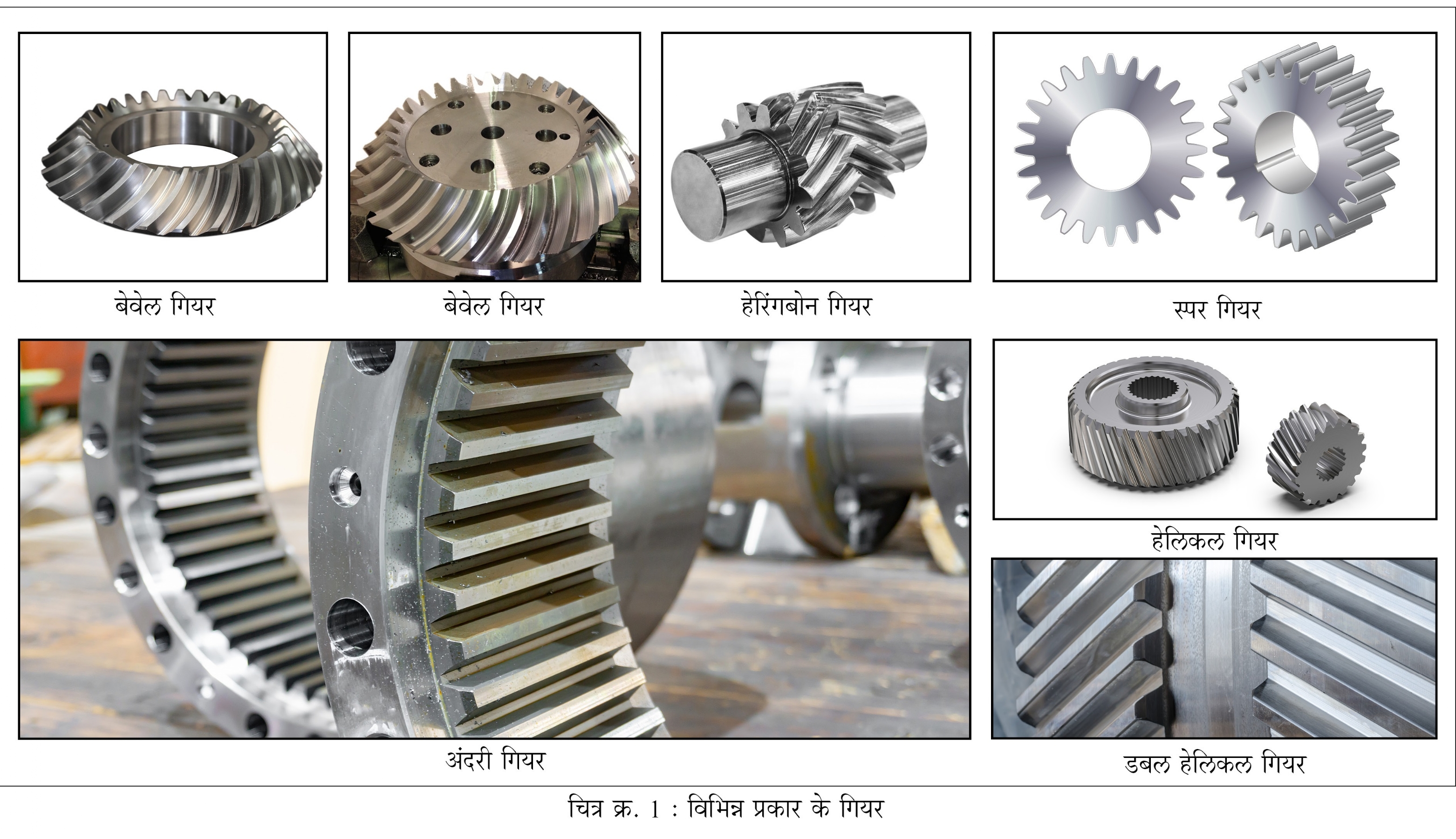

इस प्रक्रिया के NC प्रोग्रैम बनाने के लिए यूक्लिड गियरकैम यह कैड/कैम साफ्टवेयर महत्वपूर्ण होता है। इसके कारण बहुकार्य (मल्टीटास्क) और पारंपरिक सी.एन.सी. मशीन पर गियर का यंत्रण करना आसान होता है। यूक्लिड गियरकैम साफ्टवेयर के होने से, टूल का स्टैंडर्ड सेट इस्तेमाल कर के, ऊपर बताई गई सामान्य मशीन पर आगे दिए गए तरह के गियर का यंत्रण (चित्र क्र. 1) आसानी से किया जा सकता है।

• बाहरी (एक्स्टर्नल) स्पर और हेलिकल गियर

• डबल हेलिकल गियर और हेरिंगबोन गियर

• सीधा (स्ट्रेट) और स्पाइरल बेवेल गियर

• सभी प्रकार के गियर तथा गियर सेगमेंट के प्रोफाइल में सुधार करना

• अंदरी (इंटर्नल) गियर

गियर निर्माण की प्रक्रिया

गियर निर्माण की प्रक्रिया संक्षेप में कुछ ऐसी होती है

यंत्रचित्र --> गियर का विवरण --> प्रक्रिया और टूल का चुनाव --> NC प्रोग्रैम --> यंत्रण जांच --> यंत्रचित्र

यूक्लिड गियरकैम साफ्टवेयर उपयोगकर्ता के लिए अनुकूल है। इसके इस्तेमाल से यह प्रक्रिया बहुत आसान हो जाती है।

• प्रोफाइल परिभाषित करने हेतु यंत्रचित्र से गियर का विवरण (डेटा) प्रविष्ट करना, जैसे कि दांतों की संख्या, मॉड्यूल/डीपी, दबाव कोण (प्रेशर अैंगल), चौड़ाई आदि।

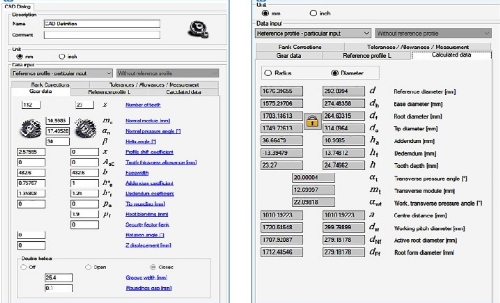

• यंत्रण की नीति और टूलिंग का चुनाव, दांतों के बीच की दूरी तथा अपेक्षित सटीकता पर निर्भर करता है। दांतों के बीच की दूरी का रफ मिलिंग करना, इन्वोल्यूट के फ्लैंक फिनिश करना और दांतों की जड़ों के क्षेत्र का यंत्रण, दांतों के चैंफर/गोलाकारिता ऐसी प्रक्रिया (चित्र क्र. 2) हो सकती है।

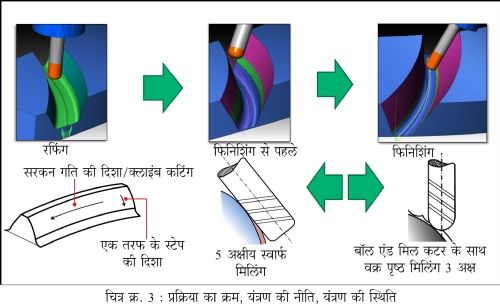

• टूल लाइब्रेरी तथा गियरकैम साफ्टवेयर में उपलब्ध विकल्पों में से टूल चुन कर गियर के प्रति होने वाले उनके अैप्रोच संबंधी नीति का चुनाव, उपलब्ध मशीन (चित्र क्र. 3) के हिसाब से करें।

• जिस मशीन पर गियर की अगली प्रक्रिया करनी है, उस मशीन का चुनाव गियरकैम साफ्टवेयर में से कर के NC प्रोग्रैम निर्माण कर के वह मशीन को भेजना।

मिलिंग प्रक्रिया की मिसालें

उच्च सटीकता बहुत जरूरी होने के कारण, गियर वील का निर्माण एक बहुत ही चुनौतिपूर्ण प्रक्रिया होती है। लेकिन, यूक्लिड गियरकैम साफ्टवेयर की मदद से विवरण प्रविष्ट करना आसान होता है। DIN, AGAM, ISO या ग्राहकों की जरूरतों के अनुसार (कस्टमाइज्ड्) विभिन्न मानकों के गियर बनाते समय सटीक एवं विश्वसनीय निर्माण के साथ ही, परियोजना का कोई भी चरण जतन (सेव) किया जा सकता है।

यूक्लिड गियरकैम की विशेषताएं

• यूक्लिड गियरकैम, किसी क्लासिक कैड/कैम प्रणाली की तरह ही काम करता है। उसके कैड भाग में, गियर प्रोफाइल के सभी प्रकारों के साथ ज्यामिति और सुधार प्रविष्ट किए या (चित्र क्र. 4) बदले जा सकते हैं। उसी प्रकार पहले की गई प्रविष्टियों के अनुसार गियर टूथ प्रोफाइल बनाई जा सकती है। कैम भाग में, इस प्रोफाइल के विवरण के अनुसार टूल का मार्ग (पाथ) निश्चित किया जाता है, ताकि उपयोगकर्ता को चिंता ना रहे। आम तौर पर एक दूसरे से मेल रखने वाले गियर द्वारा ज्यामिति निर्धारित की जाती है।

चित्र क्र. 4 : यूक्लिड गियरकैम साफ्टवेयर में प्रविष्ट किए गए विवरण का नमूना

• दांतों के फ्लैंक, हेड और जड़ों के साथ ही, मिलिंग किए जाने वाले दांतों के बीच की दूरी आदि वास्तविक नाप साफ्टवेयर में प्रविष्ट किए होते हैं। इन्हें दांतों के रोलिंग सिम्युलेशन द्वारा जांचा भी जा सकता है। फ्लैंक में सुधार कर के, गियर के कार्य, मनचाहे अैप्लिकेशन के लिए इष्टतम बनाए जा सकते हैं। सिम्युलेशन सटीक विवरणों पर आधारित होने के कारण उसे उत्पादन हेतु इस्तेमाल किया जाता है।

• संबंधित परियोजना फाइल में इनपुट गियर विवरण, जांच के पैरामीटर, प्रोटोकॉल, प्रक्रिया, NC प्रोग्रैम जैसी सारी जानकारी, यूक्लिड गियरकैम साफ्टवेयर जतन कर के रखता है।

• दांतों में होने वाली दूरी की जगह पर रफिंग और फिनिशिंग करने हेतु ग्रूव मिलिंग कटर, एंड मिल, सॉलिड बॉल नोज एंड मिल आदि विविध स्टैंडर्ड टूल इस्तेमाल किए जा सकते हैं। टूल होल्डर सहित सभी टूलिंग जानकारी, टूल लाइब्रेरी में संग्रहित की जाती है। टूल का चुनाव, मुख्य रूप से दांतों के बीच की दूरी के आकार पर (गैप साइज) निर्भर करता है। छोटा मॉड्यूल गियर, कम दूरी (गैप) वाला डबल हेलिकल गियर, हेरिंगबोन गियर का निर्माण एंड मिल द्वारा किया जा सकता है। मिलिंग ऑपरेशन में टूल के घिसाव का ध्यान रखना जरूरी है। जैसा कि पहले बताया गया है प्रोफाइल का निर्माण, टूल फॉर्म के द्वारा नहीं बल्कि NC प्रोग्रैम में किया जाता है। इष्टतम यंत्रण मार्ग, पैरामीटर और टूल का एकसमान घिसाव सुसंगत प्रोफाइल की गुणवत्ता को सुनिश्चित करता है।

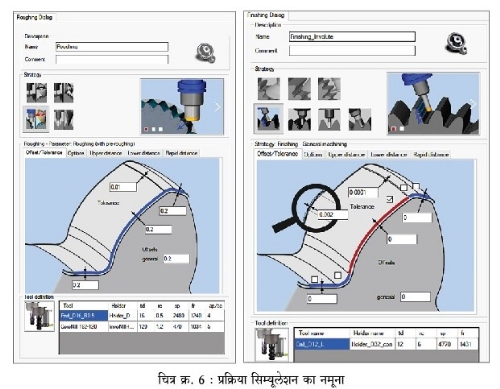

• हर चरण पर प्रक्रिया के सिम्यूलेशन की जांच की जा सकती है। इससे यह सुनिश्चित किया जाता है कि सबसे पहला पुर्जा भी अचूक बनेगा और प्रक्रिया के दौरान किसी भी मुश्किल के बिना प्रक्रिया सुरक्षित रहेगी।

• गियर निश्चित करना

• प्रत्येक टूल द्वारा स्वतंत्र रूप से यंत्रण

• पूरी प्रक्रिया

• 3D मॉडल के साथ पूरी मशीन

• टॉलरन्स में रह कर पास की संख्या न्यूनतम रखने के लिए मिलिंग टूल मार्ग (चित्र क्र. 5) इष्टतम बनाता है।

उसी प्रकार कटिंग और कार्यप्रदर्शन का विवरण, एकीकृत (इंटिग्रेटेड) टूल डेटाबेस में से स्थानांतरित किया जाता है। इसे आवश्यकतानुसार और अनुभव के आधार पर भी समायोजित किया जा सकता है। प्रविष्ट किए हुए गियर पैरामीटर के आधार पर, टूल मार्ग की गणना बहुत सटीकता से की जाती है। तरीके, पैरामीटर और टॉलरन्स के चुनाव से सटीकता पर पूरा नियंत्रण रहता है। साथ ही दांतों के बीच की हर दूरी पर प्रक्रिया करने हेतु विभिन्न नीतियां उपलब्ध हैं, जिन्हें आवश्यकतानुसार चुना जा सकता है। सिम्यूलेशन (चित्र क्र. 6) के कारण प्रक्रिया का अनुकूलन करने में मदद होती ही है, साथ ही यह भी पता चलता है कि हर चरण पर यंत्रण के लिए कितना समय लगेगा।

लाभ और उपयोगिता

• लचीलापन और किफायती टूलिंग : इसमें प्रायः 4-5 अक्ष की मशीन इस्तेमाल की जा सकती हैं। इस वजह से कम संख्या में उत्पादन करने हेतु समर्पित मशीन की जरूरत नहीं रहती। हरएक कार्यवस्तु के लिए समर्पित टूल का इस्तेमाल ना कर के, अलग अलग प्रोफाइल वाले विविध गियर के लिए टूल का एक ही सेट इस्तेमाल किया जा सकता है। इसके कारण टूल की कुल संख्या कम हो जाती है।

• नए गियर का गतिशील विकास : नए गियर के विवरण के अनुसार न्यूनतम समय में नया गियर विकसित किया जा सकता है।

• डीबरिंग, चैंफरिंग आदि में एकरूपता होने के कारण, हाथ से (मैन्युअल) किए जाने वाले काम टालना संभव होता है।

• NC प्रोग्रैम द्वारा DIN 6 तक के उच्च गुणवत्ता वाले प्रोफाइल गियर बनाए जा सकते हैं। एक ही सेटअप में पूरा यंत्रण होने से पुर्जों की कुल गुणवत्ता अच्छी होती है।

• छोटे बैच के लिए उचित। कम दांत, पिनियन युक्त गियर की मध्यम आकार की बैच के लिए प्रभावपूर्ण। उसी प्रकार, काफी विविधता से भरी छोटे बैच के लिए प्रभावपूर्ण।

• प्रोटोटाइप गियर और नए उत्पादों के विकास हेतु उपयुक्त।

मिसाल

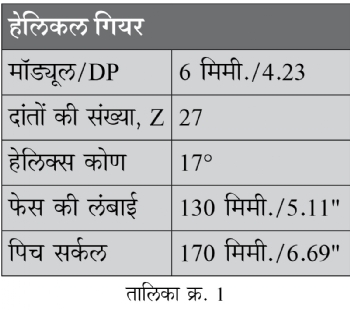

यूक्लिड गियरकैम के इस्तेमाल से यंत्रण किए हुए हेलिकल गियर की मिसाल तालिका क्र. 1 में दी गई है।

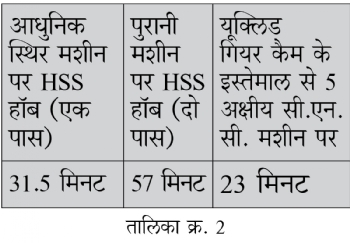

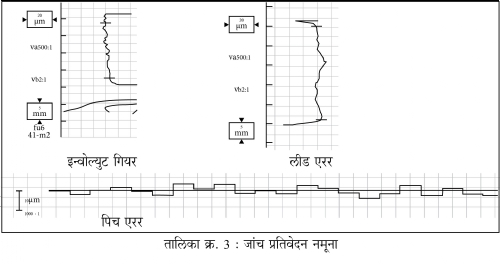

यूक्लिड गियर कैम के इस्तेमाल से मिलने वाली गुणवत्ता की मिसाल तालिका क्र. 2 और 3 में दी गई है।

बिपीन पाटसकर

सलाहकार

9371027357

बिपीन पाटसकर यांत्रिकी अभियंता हैं। आपको मेटल कटिंग क्षेत्र के काम का करीबन 32 वर्षों का अनुभव है।

@@AUTHORINFO_V1@@