हार्ड पार्ट टर्निंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

कारखाने में काम करते समय कई कार्यवस्तुओं पर कठोरीकरण (हार्डनिंग) करना जरूरी होता है। पारंपरिक तरीकों में काम करते समय, कठोरीकरण करने के बाद अपेक्षित आकार तथा फिनिश पाने हेतु ग्राइंडिंग प्रकिया की जाती है। यह एक प्रचलित पद्धति होने पर भी, कई कारणों से ग्राइंडिंग के विकल्प ढूंढ़ने के प्रयास हमेशा किए जाते हैं। हर उत्पादक न्यूनतम श्रमशक्ति के इस्तेमाल से तथा कम लागत में काम करने की कोशिश करता रहता है। ग्राइंडिंग का अच्छा विकल्प है हार्ड पार्ट टर्निंग।

ध्यान में रखें कि हार्ड पार्ट टर्निंग (Hard part turning) से ग्राइंडिंग प्रक्रिया पूरी टाली तो नहीं जा सकती, लेकिन काम का समय तथा लागत घटाने का यह एक काबिल विकल्प जरूर है। इसीलिए इसके बारे में जानना महत्वपूर्ण है।

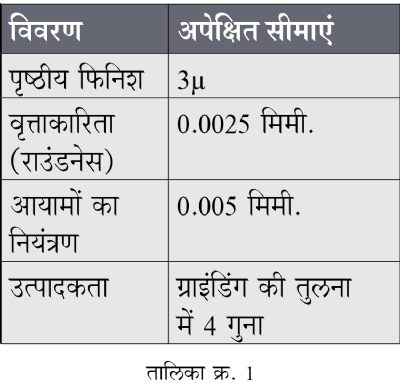

उचित योजना के तहत हार्ड पार्ट टर्निंग प्रक्रिया अपनाने से, तालिका क्र. 1 में दर्शाए गए लाभ हासिल कर सकते हैं।

हार्ड पार्ट टर्निंग कहाँ उपयोगी है?

1. हार्ड पार्ट टर्निंग का इस्तेमाल वाहन उद्योग, एरोस्पेस, बेरिंग, पंप एवं वाल्व, भारी कार्यवस्तु, उलझनदार आकृति वाले जटिल पुर्जे (कॉम्प्लिकेटेड प्रोफाइल), डाइ एवं मोल्ड जैसे कामों में तथा इसके लिए जरूरी मटीरीयल के लिए भी उपयुक्त है।

2. ग्राइंडिंग की तुलना में, एक ही सेटअप में कई काम निपटाने की संभावना लाभदायक हो सकती है। खास कर के, अंदरी बोर और बाहरी व्यास दोनों का ग्राइंडिंग एकसाथ करते समय यह अधिक उपयुक्त होता है।

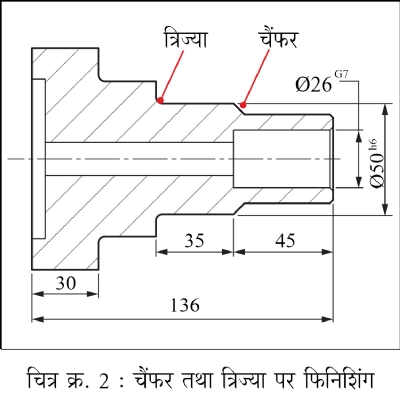

3. ऑइल सील जैसे हिस्से बिठाने हेतु जहाँ त्रिज्या पर (रेडियस) तथा बड़े चैंफर पर अच्छा फिनिश अपेक्षित होता है उस स्थान पर (चित्र क्र. 2) ग्राइंडिंग में कुछ मर्यादाएं आती हैं। ऐसे समय अलग अलग मशीनों पर काम करना पड़ता है। साथ ही ग्राइंडिंग वील को उस प्रकार आकार देना पड़ता है। इससे लागत बढ़ती है, या हर समय ऐसा करना संभव नहीं होता। उस समय ये काम किसी अच्छे लेथ पर करना आसान होता है तथा अकारण लागत भी टाली जा सकती है।

4. किसी कार्यवस्तु पर या किसी विशेष खांचों पर अच्छा फिनिश एवं अचूक माप हेतु हार्डनिंग करने के बाद वहाँ ग्राइंडिंग करना बहुत मुश्किल होता है। क्योंकि खांचों के आकार के अनुसार ग्राइंडिंग वील का आकार करना पड़ता है, जो आम ग्राइंडिंग मशीन पर करना संभव नहीं होता। यहाँ हार्ड पार्ट टर्निंग का इस्तेमाल अपरिहार्य होता है।

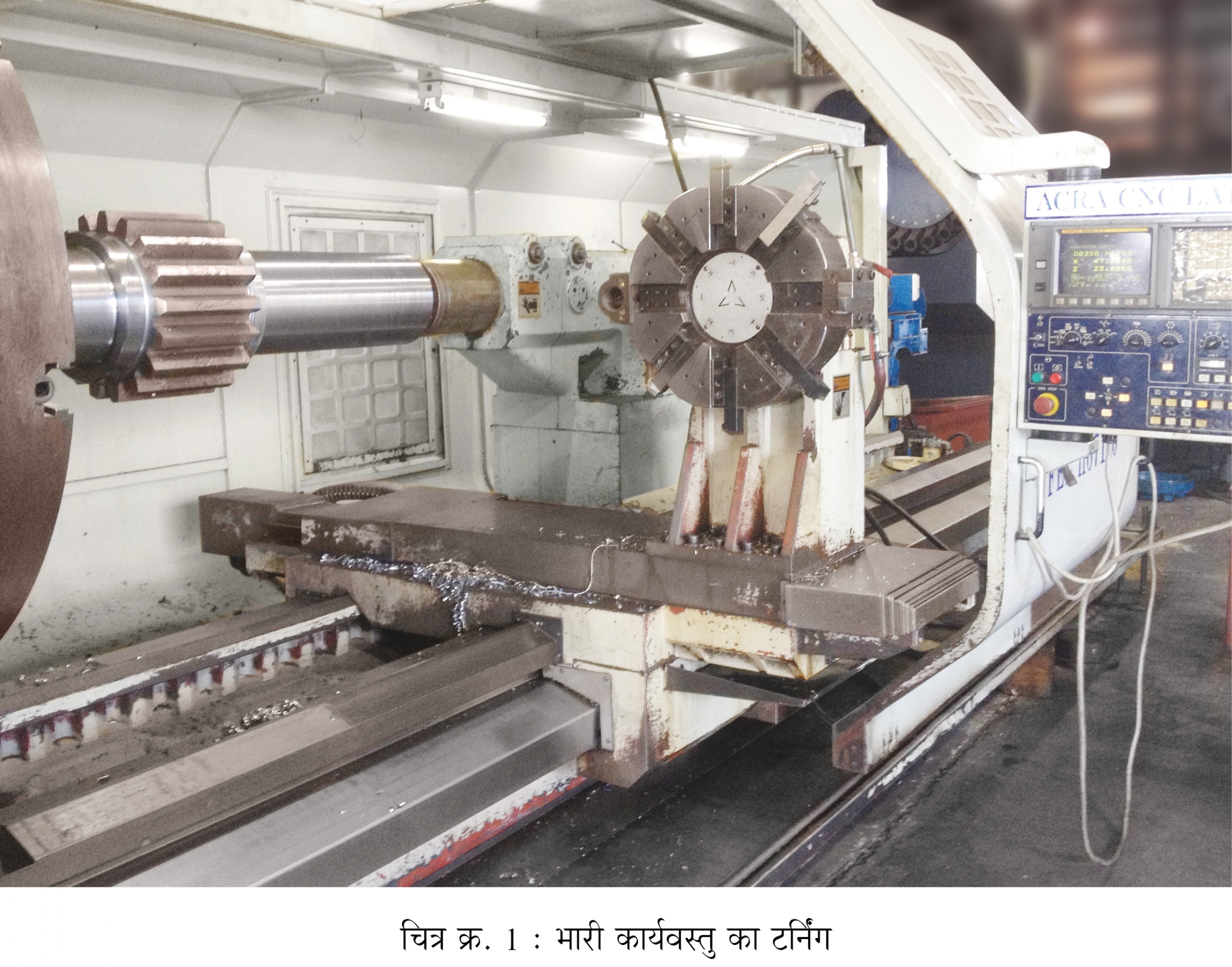

5. बड़ी कार्यवस्तु (चित्र क्र. 1) के सीधे व्यास के हिस्से पर, कठोरीकरण करने के बाद ग्राइंडिंग करना हो तब उतनी ही बड़ी ग्राइंडिंग मशीन जरूरी होती है। ऐसी मशीन की कीमत अधिक होने के कारण इस मामले में भी हार्ड पार्ट टर्निंग का इस्तेमाल किया जाता है।

6. कठोरीकरण करने के बाद कार्यवस्तु पर बनाए जाने वाले थ्रेड अचूक होना आवश्यक हो तो थ्रेड ग्राइंडिंग के बजाय हार्ड टर्निंग ज्यादा किफायती होता है।

7. उपरोक्त हालात ना होने पर भी आज, उत्पादकता बढ़ाने हेतु सामान्य एवं सरल कार्यवस्तुओं पर हार्ड पार्ट टर्निंग करने पर जोर दिया जाता है। क्योंकि ग्राइंडिंग की तुलना में हार्ड पार्ट टर्निंग सस्ती मशीन पर होता है, इसकी लागत भी कम होती है। कारखाने में उपलब्ध मानवीय कौशल का इस्तेमाल इस काम के लिए किया जाता है। कारखाने का नित्य कर्मचारी भी, वहाँ उपलब्ध टर्निंग सेंटर, सी.एन.सी. लेथ पर अधिक सावधानी बरत कर यह काम कर सकता है। सी.एन.सी. ग्राइंडिंग मशीन की तुलना में, टर्निंग सेंटर कम कीमत पर मिलते हैं। इसके लिए जरूरी होने वाले टूल भी सस्ते होते हैं। इसका महत्वपूर्ण लाभ यह है कि उत्पादन की गति कई गुना बढ़ जाती है।

हार्ड पार्ट टर्निंग की मर्यादाएं

हार्ड पार्ट टर्निंग हर ग्राइंडिंग काम का विकल्प नहीं हो सकता। टर्निंग एक टूल से किया जाता है, इसलिए टूल की कटिंग नोज त्रिज्या (रेडियस) निश्चित रुप से अपना प्रभाव कार्यवस्तु पर छोड़ती है। अगर टूल की त्रिज्या एवं फीड दोनों के उचित इस्तेमाल से उंच-नीच हिस्से की तीव्रता कम भी करें तो ग्राइंडिंग से प्राप्त होने वाले फिनिश जैसा दर्जा इस प्रक्रिया से प्राप्त होना अपेक्षित नहीं है। अगर और अच्छा फिनिश चाहिए तो सुपरफिनिशिंग करना पड़ता है।

विभिन्न कार्यवस्तुओं का हार्ड पार्ट टर्निंग देखने हेतु यहाँ दिया हुआ QR कोड मोबाइल फोन पर स्कैन करें।

हार्ड पार्ट टर्निंग के लिए मशीन

कार्यवस्तु कठोर करने के बाद उसका यंत्रण करते समय अधिक प्रयास करने पड़ते हैं। फलस्वरूप अधिक यंत्रण बल लगाना होता है। इसलिए मशीन में पर्याप्त दृढ़ता होनी चाहिए। हार्ड पार्ट टर्निंग हेतु खास बनाई गई सी.एन.सी. मशीन में, लिनीयर बेरिंग के बजाय रोलर बेरिंग इस्तेमाल किए जाते हैं, या कभी कभी बॉक्स गाइडवे का उपयोग किया जाता है। कम पिच वाला बॉल स्क्रू भी कुछ मशीनों पर देखा जाता है। इस प्रकार की मशीन की नींव अधिक मजबूत बनाई जाती है क्योंकि किसी भी प्रकार के कंपन, टूल के लिए घातक होते हैं। इसलिए ऐसी मशीन, डाइनैमिक स्टिफनेस के लिए जांची जाती हैं।

यह सब विशेष बनाई गई मशीन के लिए किया जाता है, फिर भी कारखाने में टर्निंग सेंटर पर सामान्य कार्यवस्तु के लिए हार्ड पार्ट टर्निंग निश्चित रुप से कर सकते हैं। आम तौर पर टर्निंग सेंटर कंपनविहीन तथा काम के लिए उचित बनाए जाते हैं। लेकिन कुछ समय बाद तथा लगातार इस्तेमाल से होने वाले घिसाव पर सही समय पर ध्यान दिया जाना चाहिए। साथ ही, उचित देखभाल से पुरानी मशीन का भी उपयोग इस काम के लिए किया जा सकता है।

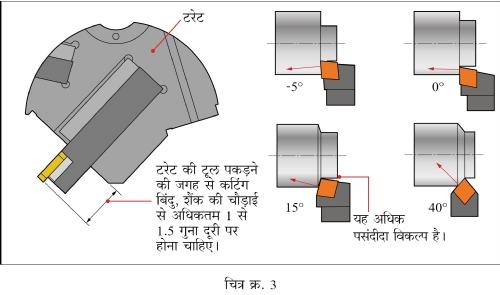

किसी भी मशीन पर हार्ड पार्ट टर्निंग करते समय, कार्यवस्तु का यंत्रण किया जाने वाला हिस्सा मूल पकड़ से जितना हो सके उतना पास रखें। साथ ही देखें कि टरेट से टूल अधिक लंबाई में (चित्र क्र. 3) बाहर ना आए।

टूल का कर्तन बिंदु (कटिंग पॉइंट) कार्यवस्तु के मध्यबिंदु पर (सेंटर पॉइंट) होना चाहिए। हार्ड पार्ट टर्निंग हेतु इस्तेमाल किए टूल प्रायः निगेटिव रेक के होते हैं। टूल की सेंटर हाइट, कार्यवस्तु के मध्य बिंदु से ऊपर रखी गई हो तो रेक अधिक निगेटिव बनेगा। पहले से ही अधिक मात्रा में होने वाला यंत्रण बल और बढ़ने से कंपन भी बढ़ेंगे। साथ ही टूल का अत्यधिक घिसाव होगा।

हार्ड पार्ट टर्निंग के दौरान अगर शाफ्ट पर काम करना हो तो उसे बीचोबीच आधार देना अच्छा होता है। लेकिन शाफ्ट की लंबाई उसके व्यास के चौगुनी हो, तो बीच में आधार देना अनिवार्य है।

हार्ड पार्ट टर्निंग हेतु टूल का इस्तेमाल

हार्ड पार्ट टर्निंग सफल होने में टूल का स्थान महत्वपूर्ण होता है। इस काम के लिए क्युबिक बोरॉन नाइट्राइड (CBN) या सिरैमिक मटीरीयल का इस्तेमाल उचित पाया गया है। कार्यवस्तु की कठोरता 50Rc से अधिक हो तो CBN अधिक उपयुक्त होता है। CBN विभिन्न इन्सर्ट के रुप में मिलते हैं। साथ में उसकी पट्टी से टुकड़े काट कर वे कार्बाइड पर ब्रेज कर के उपयोग किए जाते हैं। जहाँ विशेष आकार का टूल जरूरी होता है वहाँ यह दूसरा विकल्प चुना जाता है। क्युबिक बोरॉन नाइट्राइड का इस्तेमाल निगेटिव रेक में अधिक आसान होता है।

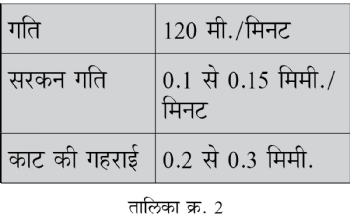

क्युबिक बोरॉन नाइट्राइड हेतु उचित पैरामीटर (तालिका क्र. 2)

टूल की त्रिज्या पर फिनिश निर्भर करता है। CBN की छोरों को सतर्कता से होनिंग किया जाता हैं। कार्यवस्तु तथा मशीन के अनुसार होनिंग तय किया जाता है।

हार्ड पार्ट टर्निंग हेतु सिरैमिक इन्सर्ट का विकल्प, CBN की तुलना में किफायती है। सिरैमिक इन्सर्ट भी विभिन्न आकार में मिलते हैं। लेकिन जहाँ रुकावटें (इंटरप्शन) होती हैं वहाँ सिरैमिक इन्सर्ट उपयोगी नहीं होते।

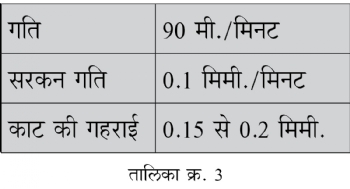

सिरैमिक हेतु जरूरी पैरामीटर (तालिका क्र. 3)

सिरैमिक तथा क्युबिक बोरॉन नाइट्राइड जिन में बिठाए जाते हैं वे टूल होल्डर, इन्सर्ट को मजबूत सहारा देने वाले होने चाहिए तथा उनके लिए उतने ही मजबूत क्लैंप इस्तेमाल किए जाते हैं। इसे नजरअंदाज करने से इन्सर्ट टूटने का ड़र होता है। हार्ड पार्ट टर्निंग करते वक्त अतिरिक्त ऊष्मा तैयार होती है और इस ऊष्मा के लिए सिरैमिक एवं CBN दोनों भी उचित होते हैं।

सिरमैट (सॉलिड टाइटैनियम कार्बाइड)

जब कार्यवस्तु के पृष्ठ का ऊपरी हिस्सा अधिक कठोर होता है और भीतर साफ्ट कोर होता है तब सिरमैट का इस्तेमाल किया जाता है। ये सिरैमिक और CBN से ज्यादा असरदार काम करते हैं। इससे टूल की लागत काफी घटती है क्योंकि सिरमैट इन्सर्ट कार्बाइड के कीमत में मिलते हैं।

मिसाल

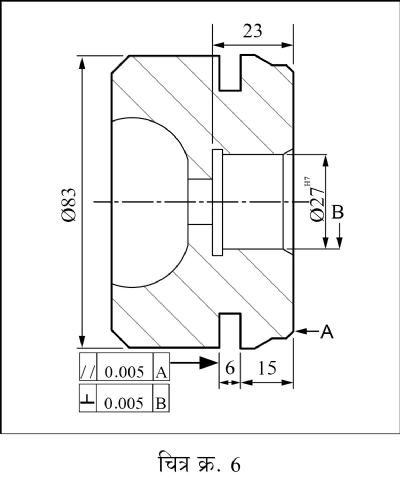

चित्र क्र. 6 में दर्शाई गई कार्यवस्तु 56 Rc तक कठोरीकरण करने के बाद Ø27 H7 बोर के बाहर के सभी व्यास, बोर के लंबकोण में होने वाला फेस तथा 6 मिमी. का खांचा, ये सभी लंबकोण में तथा नियत आकार में बनाने थे। बोर एवं फेस, बाहरी व्यास, खांचा एवं चैंफर का ग्राइंडिंग ये काम अलग अलग मशीन पर करने से, एक शिफ्ट में 11 कार्यवस्तुएं बनती थी। यही काम टर्निंग सेंटर पर करने के बाद, एक शिफ्ट में 70 कार्यवस्तुएं बनाई गई। साथ ही एक मशीन पर कोई काम न किया जाने से लागत में भी बचत हुई।

@@AUTHORINFO_V1@@