टर्निंग हेतु उचित टूल का चयन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

धातु का यंत्रण एक जटिल प्रक्रिया होती है। टर्निंग (Turning) प्रक्रिया में एक ही कर्तन छोर (कटिंग एज) का इस्तेमाल किया जाता है। इसलिए, मिलिंग तथा ड्रिलिंग प्रक्रिया की तुलना में यह प्रकिया समझने में आसान होती है। फिर भी टर्निंग कई घटकों पर निर्भर होता है। इसमें उचित टूल का चयन अत्यंत महत्वपूर्ण माना जाता है। टूल चुनने के संदर्भ में कुछ अहम मुद्दे आगे दिए हैं।

1. कार्यवस्तु के मटीरीयल तथा स्वरुप की जाँच करें, जैसे कि क्या मटीरीयल फोर्ज्ड है, क्या वह बेलनाकार है, कितना मटीरीयल (बार स्टॉक) हटाना है, उसकी कठोरता (हार्डनेस) कितनी है, कार्यवस्तु अखंड़ित है या हिस्सों में, सममित है या असममित आदि।

2. मशीन का प्रकार, टूल होल्डर के शैंक का आकार, शीतक का बहाव एवं दबाव, कार्यवस्तु पकड़ने का प्रकार, हैड्रोलिक है या यांत्रिकी आदि।

प्रायः टर्निंग प्रक्रिया में शामिल 65% क्रियाएं टर्निंग सेंटर तथा यांत्रिकी रुकावटों (इंटरप्शन) वाले सममित भागों संबंधि होती हैं। इसलिए प्रस्तुत लेख में हम, ऐसे सेटअप में टर्निंग प्रक्रिया हेतु उचित टूल चुनने के बारे में जानकारी लेंगे।

सामान्यतः इंडेक्सेबल टूल होल्डर का इस्तेमाल करते समय, उसके शैंक के आकार संबंधि मशीन के मुताबिक तय किया जाता है। टर्निंग प्रक्रिया की पद्धति और कार्यवस्तु के स्वरूप पर इन्सर्ट की ज्यामिति एवं आकार निर्भर होते हैं। कार्यवस्तु के मटीरीयल के अनुसार इन्सर्ट की ग्रेड तय की जाती है।

1. ISO की नियमावली के अनुसार, मटीरीयल के 6 प्रधान प्रकारों के लिए 6 भिन्न वर्णाक्षर निश्चित किए गए हैं।

• स्टील हेतु P : यंत्रण किए जाने वाले मटीरीयल में इसका इस्तेमाल सर्वाधिक होता है। इस प्रकार में बिना मिश्रित धातु से ले कर उच्चतम दर्जे की मिश्रधातु तथा कास्ट स्टील की वस्तुएं शामिल होती हैं। इन्हें 'लाँग चिपिंग' मटीरीयल कह सकते हैं।

• स्टेनलेस स्टील हेतु M : इस प्रकार की मिश्रधातुओं में कम से कम 12% क्रोमियम होता है, साथ ही निकल तथा मॉलिब्डेनम मिलाए जाते हैं। इस मटीरीयल में फेरिटिक, मार्टेन्सिटिक, ऑस्टेनिटिक तथा ऑस्टेनिटिक - फेरिटिक (ड्युप्लेक्स) घटक होते हैं, जिनका कुल मिला कर यंत्रण में बड़ा हिस्सा होता है। इन सभी की एक साझी विशेषता यह है कि वें यंत्रण के समय बड़ी मात्रा में ऊष्मा पैदा करते हैं। इससे टूल की खांचे (नॉच) का घिसाव होता है तथा बिल्टअप छोर तैयार होती है।

• ढ़ले लोहे हेतु K : यह मटीरीयल स्टील के बिल्कुल विपरित होता है यानि इस से कम लंबाई की चिप निकलती हैं। GCI और मैलिएबल प्रकारों के लोहे का यंत्रण आसान होता है। लेकिन NCI तथा CGI/ADI इनका यंत्रण मुश्किल होता हैं। सारे कास्ट आयरन में SiC होता है, जो कर्तन छोर के लिए खरोंच पैदा करने वाला (अब्रेसिव) होता है।

• अलोह (नॉन फेरस) धातु हेतु N : ये धातु अत्यंत नरम होते हैं, जैसे कि अैल्युमिनियम, तांबा, पीतल आदि। 13% सिलिकॉन (Si) घटक वाला अैल्युमिनियम काफी अब्रेसिव होता है। इसमें यंत्रण गति तथा टूल की आयु अधिक पाने की उम्मीद कर सकते है। CMC गुट में अैल्युमिनियम का प्रभाव अधिक होता है।

• ऊष्मारोधी (हीट रेजिस्टंट) सुपर अलॉइ (HRSA) हेतु S : इसमें लोहा, निकल, कोबाल्ट और टाइटैनियम ये मिश्रधातु शामिल होते हैं। यह सख्त होते हैं, यंत्रण से कठोर बन जाते हैं तथा ऊष्मा तैयार करते हैं। ये M प्रकार के धातु जैसे होते हैं लेकिन इनका यंत्रण मुश्किल होता है।

• कठोर (हार्डन्ड्) स्टील हेतु H : इसमें कठोर किए गए, टेंपरिंग किए गए तथा बहुत कठोर स्टील का समावेश होता है। इनकी कठोरता 45-65 HRC होती है और लगभग 400 BHN कठोरता वाले चिल्ड कास्ट आयरन होते हैं। इसलिए इनका यंत्रण मुश्किल होता है। यंत्रण के समय यह मटीरीयल अधिक मात्रा में ऊष्मा तैयार करते हैं, तथा ये काफी अब्रेसिव होते हैं।

प्रत्येक प्रकार के मटीरीयल की यंत्रण की भिन्न जरूरतों के कारण टूल की विभिन्न श्रेणियां एवं ज्यामिति विकसित की गई हैं। साथ ही उनमें, हर मटीरीयल के प्रकार के अनुरूप बदलाव किए गए हैं।

2. टूल के मटीरीयल तथा यंत्रण ज्यामिति के अनुसार इंडेक्सेबल इन्सर्ट बनाए जाते हैं। कटिंग टूल मटीरीयल के मुख्य प्रकार आगे दिए हैं।

• बिना लेपन सिमेंटेड कार्बाइड (HW)

• लेपन समेत सिमेंटेड कार्बाइड (HC)

• सेरमेट (HT, HC)

• सिरैमिक (CA, CN, CC)

• क्युबिक बोरॉन नाइट्राइड (CBN)

• पॉलिक्रिस्टलाइन डाइमंड (DP, HC)

2.1 बिना लेपन सिमेंटेड कार्बाइड (HW)

• स्टील, HRSA, टाइटैनियम, कास्ट आयरन तथा अैल्युमिनियम के टर्निंग, मिलिंग और ड्रिलिंग में मध्यम से मुश्किल यंत्रण हेतु इस्तेमाल किया जाता है।

• अब्रेसिव से होने वाले घिसाव का प्रतिरोध और कड़ेपन का उत्तम मिश्रण

• तेज धार वाली कर्तन छोर मिलती हैं।

• छोर सुरक्षित रहती हैं, किंतु अधिक गति पर यंत्रण करते दौरान घिसाव का प्रतिरोध सीमित होता है।

अधिक उत्पादकता और उसके लिए आवश्यक यंत्रण गति एवं सरकन गति आज अधिक महत्वपूर्ण हो जाने से इस इन्सर्ट का इस्तेमाल कम किया जाता है।

2.2 लेपन समेत सिमेंटेड कार्बाइड (HC)

• इसका इस्तेमाल प्रायः सभी प्रकार की कार्यवस्तुओं और मटीरीयल के यंत्रण हेतु किया जाता है।

• घिसाव प्रतिरोध तथा कड़ेपन का उत्तम मिश्रण होने कारण कई पुर्जों पर इस्तेमाल होता है। इसकी कई श्रेणियां है तथा कठोर या कड़ा होने से, बुनियादी मटीरीयल पर 'ग्रेडियंट सिंटरिंग' कर के इस्तेमाल किए जाते हैं। इस पर CVD एवं PVD प्रकार के कई लेप दिए जाते हैं।

• बेहतरीन घिसाव प्रतिरोधी गुण के कारण टूल की आयु बढ़ने में मदद मिलती है।

सभी टूल उत्पादकों के इन्सर्ट में लेपन किए कार्बाइड का बड़ा हिस्सा होता है। साथ ही इन्सर्ट के चयन के वक्त वें, विभिन्न श्रेणी तथा ज्यामितीय आकार पर आधारित विस्तृत जानकारी देते हैं।

CVD यानि केमिकल वेपर डिपॉजिशन और PVD याने फिजिकल वेपर डिपॉजिशन, ये लेपन के दो मुख्य तरीके हैं।

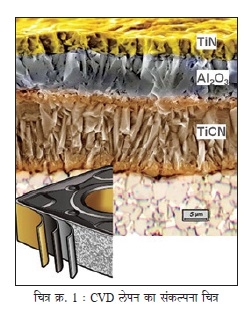

CVD के विभिन्न लेपन के कार्य

CVD पद्धति में लेपन करते समय हमेशा इस्तेमाल किए जाने वाले योगिकौं में टाइटैनियम कार्बन नाइट्राइड (TiCN), अैल्युमिनियम ऑक्साइड (Al203) तथा टाइटैनियम नाइट्राइड (TiN) का समावेश होता हैं।

• इसमें मूल मटीरीयल पर पहली परत टाइटैनियम कार्बन नाइट्राइड (TiCN) की होती है, इससे अब्रेसिव घर्षण से होने वाले घिसाव से बचाव होता है।

• उसके बाद अैल्युमिनियम ऑक्साइड (Al203) की परत होती है, जो ऊष्मा तथा रसायनों से होने वाले घिसाव का प्रतिरोध करती है, साथ ही स्थायी विरूपण (प्लैस्टिक डिफॉर्मेशन) और क्रेटर घिसाव से बचाव करती है। यंत्रण प्रक्रिया में जितनी अधिक ऊष्मा तैयार होती हो उतना ही अैल्युमिनियम ऑक्साइड का मोटा लेप देना पड़ता है। यह लेपन काफी कठोर होता है, जिससे अधिक यांत्रिकी रुकावटों (इंटरप्शन) का सामना संभव होता है। लेपन की मोटाई बहुत कम होती है क्योंकि मोटा लेपन भंगुर बन कर छोरों का नुकसान हो सकता है। कई बार लेपन के बाद ब्लास्टिंग किया जाता है। इसके लिए एक विशेष ग्राइंडिंग मटीरीयल का इस्तेमाल किया जाता है। इससे इन्सर्ट का कड़ापन बढ़ता है और पृष्ठ अधिक चिकना होता है।

• TiN से घिसाव का पता करना आसान होता है और इन्सर्ट का पृष्ठ चिकना होता है।

CVD पद्धति से लेपन (चित्र क्र. 1) किए इन्सर्ट का मूल मटीरीयल नरम, मध्यम कठोर या अधिक कठोर होता है। इनका इस्तेमाल सभी प्रकार के स्टील तथा कास्ट आयरन के यंत्रण हेतु किया जाता है। यंत्रण गति 150 मी./मिनट से 350 मी./मिनट तक रख कर यंत्रण कर सकते हैं।

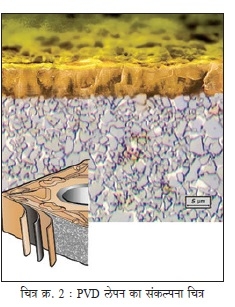

PVD के विभिन्न लेपन के कार्य

PVD की परत (चित्र क्र. 2) 500° C से अधिक तापमान पर की जाती है। PVD में ठोस इलेक्ट्रोड का इस्तेमाल होता है। यानि लेपन के कण, वाष्पीकरण की हुई धातु से आते हैं। PVD कक्ष में होने वाले उचित दबाव तथा तापमान के जरिए, कठोर धातु के कण इन्सर्ट के मूल मटीरीयल के पृष्ठ पर चिपक जाते हैं। लेप के कण केवल मुक्त पृष्ठ पर चिपक सकते हैं। इस कारण PVD लेपन किए इन्सर्ट पर होने वाले छिद्र का रंग काला दिखता है, यानि उस पर लेपन नहीं किया गया है।

PVD लेपन से नैनो मोटाई का लेप दे कर तेज धार की कर्तन छोर तैयार कर सकते हैं। चूंकि इन्सर्ट में दरार पड़ने का प्रतिरोध किया जा सकता है, मुश्किल यंत्रण के लिए इस ग्रेड का इस्तेमाल उचित माना जाता है। अंतिम या अंतिम पड़ाव के पहले के यंत्रण हेतु जब तेज कर्तन छोर की आवश्यकता होती है तब PVD इन्सर्ट का इस्तेमाल किया जाता है।

2.3 सेरेमेट इन्सर्ट

• क्लोज टॉलरन्स और पृष्ठ का उत्तम फिनिश पाने के लिए, अंतिम चरण में या उसके पहले चरण के यंत्रण में इस इन्सर्ट का इस्तेमाल किया जाता है।

• बुनियादी मटीरीयल कठोर, घिसाव प्रतिरोधी तथा रसायनिक दृष्टि से स्थायी होता है।

• इसमें टाइटैनियम पर आधारित (TiC, TiCN) सिमेंटेड कार्बाइड का समावेश होता है तथा बाइंडर घटक कोबाल्ट होता है।

• PVD लेपन से टूल की घिसाव प्रतिरोधी शक्ति के साथ आयु भी बढ़ती हैं। सेल्फ शार्पनिंग की विशेषता होती है तथा कड़ापन कम होता है।

बाजार में उपलब्ध इन्सर्ट की कुल संख्या में सेरेमेट इन्सर्ट का योगदान कम होता है। सेरेमेट इन्सर्ट का इस्तेमाल विशेष रुप से स्टील पर जहाँ कम टॉलरन्स में यंत्रण करना हो वहाँ, आखरी चरण के फिनिशिंग यंत्रण हेतु किया जाता है।

2.4 सिरैमिक इन्सर्ट

• सिरैमिक की ग्रेड के अनुसार, इस इन्सर्ट का उपयोग कास्ट आयरन एवं स्टील, कठोर मटीरीयल एवं HRSA के यंत्रण के लिए किया जाता है।

• सिरैमिक की ग्रेड प्रायः घिसाव प्रतिरोधी होती हैं। ऊष्मा बढ़ने पर भी वें अपनी कठोरता बनाई रखती हैं। विभिन्न प्रकार के मटीरीयल और पुर्जों के लिए इनका इस्तेमाल किया जाता है।

• सिरैमिक सामान्यतः भंगुर होते हैं तथा इनके इस्तेमाल के वक्त स्थिर (स्टेबल) यंत्रण स्थिति जरूरी होती है। मिश्र तथा विस्कर रीएन्फोर्स्ड सिरैमिक मिला कर इनका कड़ापन बढ़ाया जा सकता है। इन्सर्ट के कुल बाजार में इनका योगदान 20% है। सिरैमिक इन्सर्ट का इस्तेमाल मुख्य रुप से विमान उद्योग में जरूरी पुर्जों (खास कर के इंजिन के भाग) तथा कठोर स्टील, कास्ट आयरन में रोल टर्निंग करने और तेज गति से बोरिंग करने हेतु किया जाता है।

2.5 क्युबिक बोरॉन नाइट्राइड (CBN)

• कठोर स्टील के अंतिम चरण के यंत्रण हेतु

• ग्रे कास्ट स्टील में तेजी से किए जाने वाले प्राथमिक यंत्रण के लिए

• सफेद/चिल्ड कास्ट आयरन के मोटे (रफ) टर्निंग के लिए

• अधिक घिसाव प्रतिरोध और कठोरता की जरूरत हो तो इसका इस्तेमाल होता है।

• CBN में बोरॉन नाइट्राइड समेत सिरैमिक या टाइटैनियम नाइट्राइड का बाइंडर होता है।

• तेज गति से यंत्रण करते समय उच्च तापमान का विरोध करते हैं।

क्युबिक बोरॉन नाइट्राइड का उपयोग विशेष कामों में किया जाता है। इसमें उचित वित्तीय गणन, अपेक्षित टॉलरन्स तथा ग्राइंडिंग के समान फिनिश पाने के लिए मजबूत टर्निंग सेंटर एवं संतुलित पकड़ की जरूरत होती है।

भागों की कठोरता 55 HRC से अधिक हो तब सिरैमिक के बजाय क्युबिक बोरॉन नाइट्राइड अधिक असरदार माना जाता है। आज कई जगह, कठोर पुर्जों के ग्राइंडिंग के बजाय टर्निंग करने पर जोर दिया जाता है। कठोर किए गियर ब्लैंक, ड्राइव शाफ्ट आदि के लिए इसका इस्तेमाल किया जाता है। इसके लिए हार्ड पार्ट टर्निंग करने की क्षमता रखने वाली, हार्डिंज जैसी मशीन आवश्यक होती है।

2.6 पॉलिक्रिस्टलाइन डाइमंड (PCD)

• अैल्युमिनियम का टर्निंग कम तापमान पर करते समय तथा बहुत ही अब्रेसिव होने वाले हाइपरयुटैक्टिक अैल्युमिनियम के (10% सिलिकॉन) टर्निंग के लिए और नॉन मेटल, नॉन फेरस मटीरीयल हेतु इस्तेमाल किया जाता है।

• दर्जेदार घिसाव प्रतिरोधी ग्रेड, चिप के लिए संवेदनशील होती है।

• इन्सर्ट के कोनों पर पॉलिक्रिस्टलाइन डाइमंड से ब्रेजिंग किया होता है या मूल मटीरीयल पर डाइमंड की पतली परत दी होती है।

• इस टूल की आयु लंबी और घिसाव प्रतिरोध की शक्ति उच्च होती है। तापमान बढ़ने से विघटन होता है तथा लोहे में आसानी से पिघलता है।

इनका इस्तेमाल दुपहिया एवं चौपहिया वाहन के अैल्युमिनियम के पुर्जों के बोरिंग में किया जाता है, क्योंकि कम टॉलरन्स में उत्तम पृष्ठ फिनिश पाने के संदर्भ में, कार्बाइड की तुलना में लंबी आयु मिलती है।

3. टर्निंग पर असर करने वाले घटक

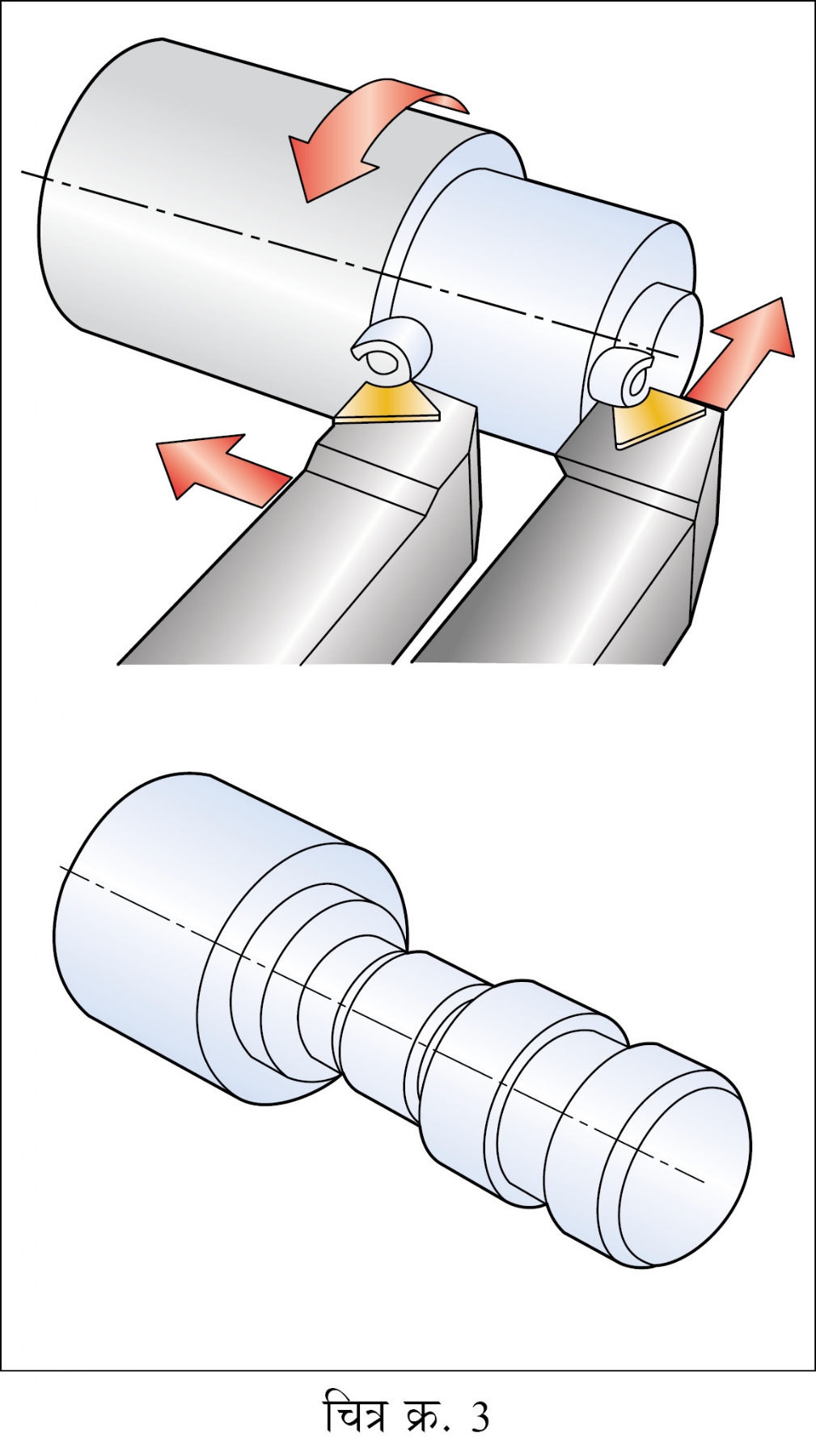

टर्निंग मतलब दो संचलनों का एकत्रित परिणाम होता है, जैसे कि गोल घूमने वाली कार्यवस्तु तथा आगे सरकने वाले (चित्र क्र. 3) टूल। कई बार कार्यवस्तु स्थिर होती है और काट लेने के लिए टूल उसके आसपास घूमता है। लेकिन मूल तत्व वहीं होता है।

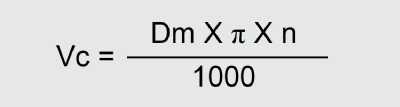

टूल, कार्यवस्तु के अक्ष की दिशा में सरकता है। इससे, टर्निंग करने के बाद कार्यवस्तु का व्यास कम होता है। कई बार टूल कार्यवस्तु के अंत तक, केंद्ररेखा में सरकाया (फेसिंग ऑफ) जाता है। ये दोनों संचलन एकसाथ कर के टेपर या वक्राकार (प्रोफाइल) पाए जाते हैं। फिलहाल इस्तेमाल किए जाने वाले टर्निंग सेंटर में उपलब्ध प्रोग्रैम के उपयोग से यह काम सहजता से किया जाता है। कर्तन गति का सूत्र है

Vc : यंत्रण गति (मी./मिनट)

Dm : यंत्रण किया गया व्यास

n : प्रति मिनट फेरे (आर.पी.एम.)

काट की गहराई, टूल का प्रवेश कोण, सरकन गति, मटीरीयल का प्रकार तथा टूल की ज्यामिति इनके अनुसार चिप में बदलाव होते हैं।

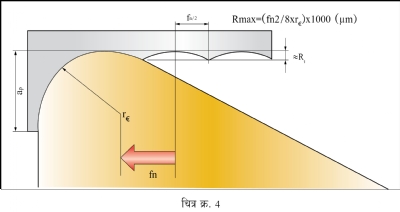

टूल का प्रवेश कोण और नोज त्रिज्या का असर, चिप के अनुच्छेद काट (क्रॉस सेक्शन) पर होता है। टूल नोज त्रिज्या (चित्र क्र. 4) से प्रति फेरा सरकन गति प्रभावित होती है। टूल के प्रवेश कोण का असर मशीन में तैयार होने वाले बलों की दिशाओं पर, काट लेते वक्त उपयोग में आने वाली कर्तन छोर की लंबाई पर, कर्तन छोर एवं कार्यवस्तु के बीच के संपर्क पर और काट लेने के प्रकार पर होता है।

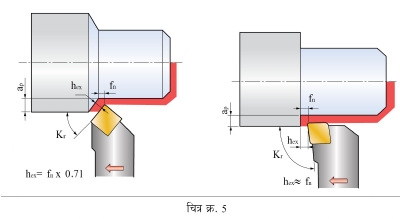

प्रवेश कोण (चित्र क्र. 5) प्रायः 45° और 90° के बीच रखा जाता है। लेकिन प्रोफाइल यंत्रण के समय इससे बड़े कोण उपयोगी होते हैं। प्रवेश कोण कम हो तो चिप की मोटाई कम हो कर चौड़ाई बढ़ती है। स्पाइरल पिच उचित तरीके से बढ़ाने पर, चिप के बहाव की दिशा अधिक योग्य तरीके में बदली जा सकती है।

काट की गहराई का, चिप निर्माण पर होने वाला प्रभाव

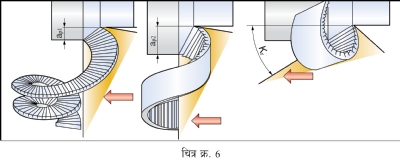

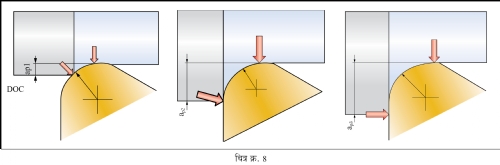

काट की गहराई (ap) यानि कर्तन छोर की कार्यवस्तु में घुसने वाली लंबाई। काट की गहराई तथा कर्तन छोर की नोज त्रिज्या के अनुसार चिप का आकार और दिशा में बदलाव होते हैं। टूल की नोज त्रिज्या, कर्तन छोर का महत्वपूर्ण हिस्सा होती है। जब काट की गहराई की तुलना में नोज त्रिज्या कम होती है तब स्पाइरल चिप (चित्र क्र. 6) तैयार होती हैं।

काट की गहराई बढ़ने पर त्रिज्या का असर कम होता है और कर्तन छोर के प्रवेश कोण का असर बढ़ता है। बाहरी दिशा में प्रवाहित होने वाली स्पाइरल चिप तैयार होती हैं। सरकन गति का असर, चिप की चौड़ाई एवं उनकी बहाव की दिशा पर भी होता है।

4. अब देखते हैं कि उपरोक्त जानकारी के आधार पर, टर्निंग प्रक्रिया के लिए टूल कैसे चुन सकते हैं।

4.1 पुर्जे तथा कार्यवस्तु का मटीरीयल

पुर्जा

• सबसे पहले पुर्जे का आकार तथा यंत्रण किए जाने वाले पृष्ठ के दर्जे का अध्ययन करें।

• यंत्रण का प्रकार (लाँजिट्युडिनल, कॉपिइंग)

• यंत्रण अंदर से किया जाएगा या बाहर से

• रफिंग, मध्यम या फिनिशिंग

• टूल का मार्ग (पाथ)

• टूल के पास की संख्या

• टॉलरन्स

मटीरीयल

• यंत्रण क्षमता

• कास्ट, फोर्ज्ड या प्राथमिक यंत्रण किया हुआ

• चिप ब्रेकिंग की विशेषताएं

• P/M/K/S/H प्रकार

• कठोरता

• मिश्रधातु के घटक धातु

4.2 मशीन के चयन में मुख्य मुद्दे

• खास कर के बड़े व्यास के लिए स्थिरता, शक्ति तथा टॉर्क

• कार्यवस्तु पकड़ने का तरीका

• टूल का स्थान (पोजिशन)

• टूल बदलने में लगने वाला समय/ टरेट में टूल की संख्या

• आर.पी.एम. की मर्यादा,

बार फीड मैगेजिन

• सबस्पिंडल या टेलस्टॉक की उपलब्धता

• सभी संभव आधार

• प्रोग्रैमिंग आसानी से करने की सुविधा

• कटिंग फ्लुइड और शीतक

4.3 टूल होल्डर का चयन

चुने हुए इन्सर्ट के आकार के अनुसार टूल होल्डर का चयन करना होता है। इन्सर्ट का आकार तथा पॉइंट कोण में काफी बदलाव होते रहते हैं। सबसे कम यानि 35° से, गोल इन्सर्ट तक कोण बदलता हैं। यह कोण 55°, 60°, 80°, 90° का होता है और हर कोण की अपनी विशेषताएं होती हैं। कुछ खुरदुरे (रफ) यंत्रण हेतु बल देते हैं तो कुछ, प्रोफाइल आकार से जरूरी संपर्क करने में उपयुक्त होते हैं। साथ ही हरएक की विशिष्ट मर्यादाएं भी होती हैं। जैसे कि यंत्रण के वक्त कर्तन छोर का अधिकांश हिस्से तक पहुंचाना संभव बनाते दौरान कर्तन छोर कमजोर पड़ सकती है।

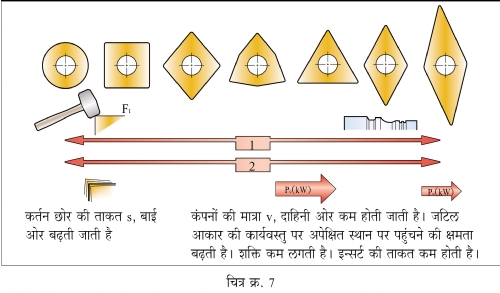

चित्र क्र. 7 देखें। इसमें दाहिनी तरफ दिखाए आकार के इन्सर्ट की कर्तन छोर, यंत्रण किए जा रहे आकार के अनुसार आसानी से पहुंच सकती हैं। लेकिन ये कर्तन छोर कमजोर होती हैं। इसके विपरित बाई तरफ दिखाए गए आकार के इन्सर्ट मजबूत होते हैं, लेकिन इनमें कंपन की अधिक संभावना रहती है। साथ ही ये ऊर्जा का अधिक इस्तेमाल करते हैं। सेटअप की मजबूती के अनुसार इनका चयन करें। गड्ड़ा बनने से होने वाले घिसाव (नॉच वीयर) के प्रतिरोधी इन्कोनेल एवं उसके समरूप HRSA मटीरीयल के यंत्रण हेतु सिर्फ मजबूत ही नहीं बल्कि गोल इन्सर्ट के उपयोग को भी प्राथमिकता दी जाती है। इसलिए अपेक्षित सुगम्यता (अैक्सेसिबिलिटी) हेतु आवश्यक टूल प्रवेश कोण की जरूरतनुसार इन्सर्ट का आकार चुनना होता है।

इन्सर्ट को अधिक शक्ति एवं विश्वसनीयता देने के लिए, पॉइंट कोण जितना हो सके उतना अधिक होना चाहिए। किंतु यह चयन, काट में होने वाले फर्क पर भी निर्भर करता है। बड़े पॉइंट कोण से इन्सर्ट मजबूत बनते हैं लेकिन यंत्रण करते समय मशीन अधिक बल इस्तेमाल करती है। इससे अधिक कंपन संभव हैं। इसके विपरीत, पॉइंट कोण छोटा होने पर इन्सर्ट कमजोर होते हैं। साथ ही, यंत्रण के समय कर्तन छोर की कम लंबाई कार्यवस्तु के संपर्क में आने से, तैयार होने वाली ऊष्मा का असर इन्सर्ट पर हो सकता है।

4.4 इन्सर्ट की नोज त्रिज्या का चयन

टर्निंग प्रक्रिया में नोज त्रिज्या एक महत्वपूर्ण घटक है। विभिन्न नोज त्रिज्या वाले इन्सर्ट उपलब्ध होते हैं।

• बड़ी नोज त्रिज्या की तुलना में, कम नोज त्रिज्या के इन्सर्ट कमजोर होते हैं लेकिन छोटे काट लेने के लिए वें अधिक उपयुक्त होते हैं।

• बड़ी नोज त्रिज्या से मजबूत छोर मिलती है, लेकिन मटीरीयल हटाने हेतु सरकन गति अधिक रखनी (चित्र क्र. 8) पड़ती है।

सामान्य संकेत के मुताबिक, नोज त्रिज्या प्रायः काट की गहराई से थोड़ी कम होनी चाहिए। इससे रेडियल कर्तन बल न्यूनतम रख सकते हैं। साथ ही अधिकतम नोज त्रिज्या से मिलने वाली मजबूत कर्तन छोर, उत्तम पृष्ठ और कर्तन छोर के सभी हिस्सों पर एकसमान दबाव आदि लाभ हो सकते हैं। मोटे (रफ) यंत्रण के लिए दूसरा नियम है सरकन गति, नोज त्रिज्या की आधी होनी चाहिए।

4.5 टूल मार्ग का चयन

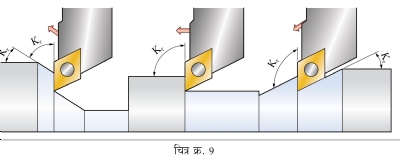

टूल मार्ग (चित्र क्र. 9) के, यंत्रण प्रक्रिया तथा टूल के चयन पर होने वाले असर कुछ ऐसे होते हैं

• चिप पर नियंत्रण

• इन्सर्ट का घिसाव

• पृष्ठ की गुणवत्ता

• टूल की आयु

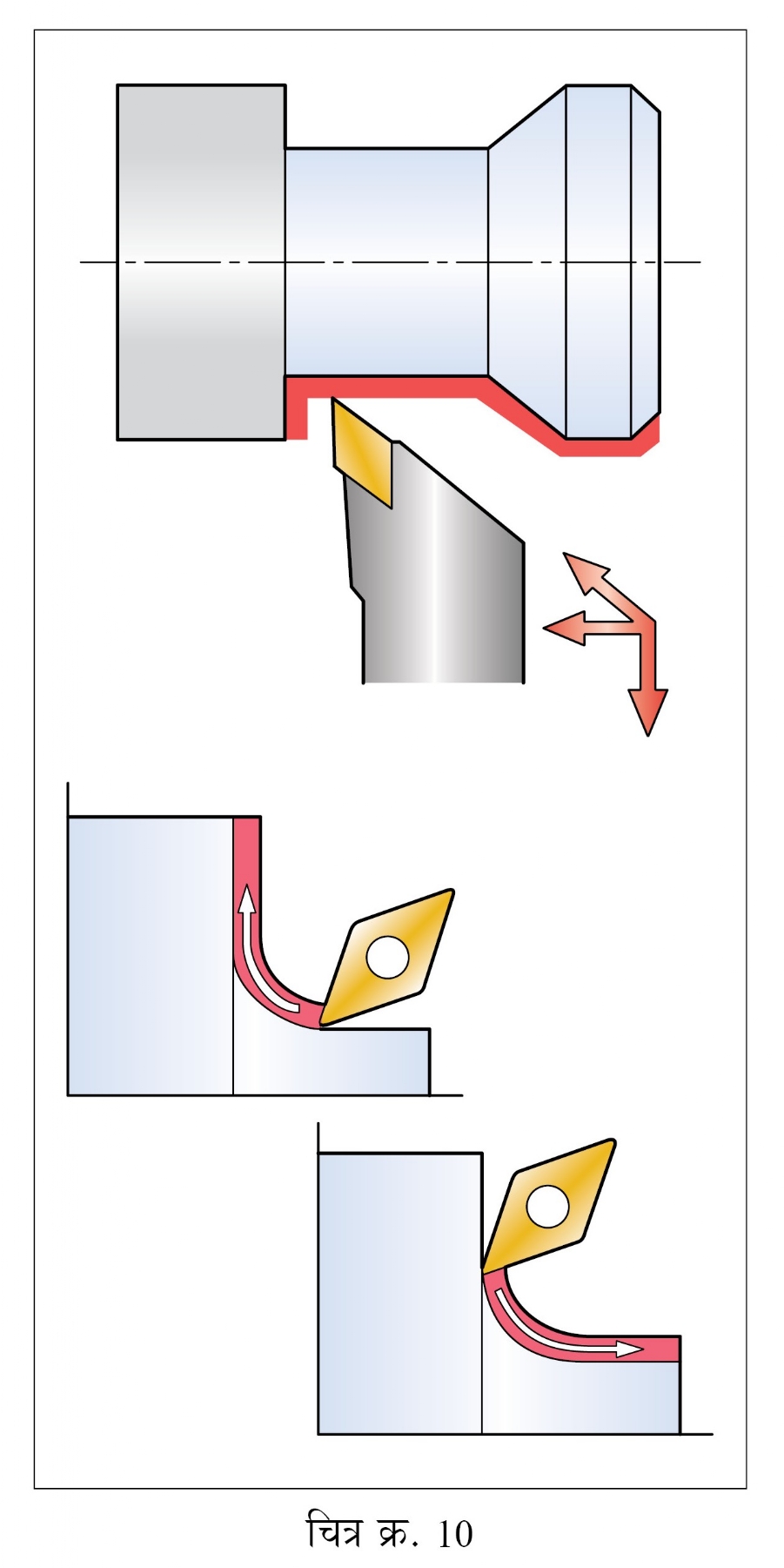

जब यंत्रण से विशेष आकार (प्रोफाइल) (चित्र क्र.10) तैयार करना हो तब इष्टतम यंत्रण के लिए उचित प्रवेश कोण चुनना जरूरी होता है।

प्लंजिंग के बजाय प्रोफाइल तैयार करने वाले टर्निंग टूल मार्ग, प्रक्रिया के लिए अधिक सुरक्षित और निरंतर साबित होते हैं। चूंकि ये पुर्जों में कम तनाव (स्ट्रेस) पैदा करते हैं, HRSA जैसे यंत्रण के लिए मुश्किल मटीरीयल का यंत्रण करने हेतु मुख्य रुप से इस्तेमाल किए जाते हैं।

सारांश

टर्निंग प्रक्रिया के लिए उचित टूल चुनने हेतु आगे दिए अनुक्रम का सुझाव दिया जाता है।

• टूल होल्डर

• इंडेक्सेबल इन्सर्ट

• आकार

•आयतन

• नोज की त्रिज्या

• ज्यामिति

• ग्रेड

• यंत्रण का विवरण

इस लेख का मुख्य उद्देश्य टूल उत्पादकों के सुझाओं का जिक्र करना नहीं बल्कि टूल के उपयोगकर्ताओं की दृष्टि से सामान्य सोच प्रस्तुत करना है।

@@AUTHORINFO_V1@@