अचूक गियर हॉबिंग प्रोग्रैम के लिए...

@@NEWS_SUBHEADLINE_BLOCK@@

गियर तकनीक के उपायोंमें लिबहर कंपनी पूरी दुनिया में अग्रणी है और हमारी मशीन, ग्राहकों की आवश्यकतानुसार छोटे एवंबड़े आकार के गियर समाने योग्य बनाई होती हैं। लिबहर का अर्धशतक यानि गियर हॉबिंग, शेपिंग, स्काइविंगऔर गियर ग्राइंडिंग मशीनों के प्रति50 सालों की वचनबद्धता। गियर तकनीक केक्षेत्र के हमारे अग्रणी कामों में शामिल हैं, 1967 में पेश की गई हैड्रोस्टैटिक गाइड युक्तपहली शेपिंग मशीन और 1989 की सी.बी.एन. ग्राइंडिंग डिस्क युक्त पहली गियर ग्राइंडिंग मशीन।

2003 में बंगलुरु में स्थापित लिबहर मशीन टूल्स इंडिया प्रा. लि. औरफ्रान्सेसक्लीन इन के संयुक्त उपक्रम में, आधुनिक तकनीक की गियरकटिंगमशीन मुख्य रूप से भारतीय बाजार के लिए बनाई जाती हैं।

लिबहर ग्रुप केलिए ग्राहकों का अभिविन्यास और उनकी सुविधा सबसे ऊपर है। ग्राहक की भलाई की दृष्टिसे इन बातों पर अधिक ध्यान केंद्रित कर के उनका विस्तार किया जा रहा है। मेन्यू आधारितप्रोग्रैम उपयोगकर्ता का हस्तक्षेप (यूजर इंटरफियरन्स) कम करने की दिशा में एक बड़ा कदम है।

मेन्यू आधारित प्रोग्रैमिंग

आधुनिक तकनीक इन्सानको मशीन से ज्यादा से ज्यादा दूर ले जा रही है। पहले, मशीन पर गियर हाथ से सेट किए जाते थेऔर अब सब कुछ डिजिटल एन.सी. कंट्रोल सिस्टम द्वारा किया जाता है। लिबहर इंटरफेस बेहदसहजज्ञानी (इंट्युटिव), लचीला और उपयोगकर्ता के लिए अनुकूल है। कार्यवस्तु और टूल की जानकारी (डेटा) प्रविष्टकरते समय और कार्यवस्तु में कुछ सुधार करते समय वह उपयोगकर्ता का मार्गदर्शन करता है।

सी.एन.सी. मशीनमें मेन्यू आधारित प्रोग्रैमिंग का आगमन, आधुनिक उत्पादन तरीकों के लिए एक वरदान है। उपयोगकर्ताके उपयुक्त होने के अलावा वह दो मुख्य मर्यादाएं दूर करता है। पहली है प्रोग्रैमिंगकरते समय प्रोग्रैमर की कुशलता पर यंत्रण का अनुक्रम निर्भर होना। दूसरी महत्वपूर्णमर्यादा है, जानकारी प्रविष्ट करते समय होने वाली गलतियां। लेकिन अब उसकी भी संभावना बिल्कुलशून्य है।

हालांकि, इसलेख का उद्देश्य प्रोग्रैमिंग के लिए जानकारी प्रविष्ट करते समय अपनाने के सही और शास्त्रीयतरीके पाठकों के सामने रख के, जानकारीसमझने और उसे गियर प्रोग्रैम में प्रविष्ट करते समय होने वाली कुछ आम गलतियां कैसीटाली जा सकती है, यह है।

विस्तार में बतानेसे पहले, हम देखेंगे कि गियर हॉबिंग मशीन में काम पूरा करने के लिए मेन्यू आधारित प्रोग्रैमकैसे बनाया जाता है।

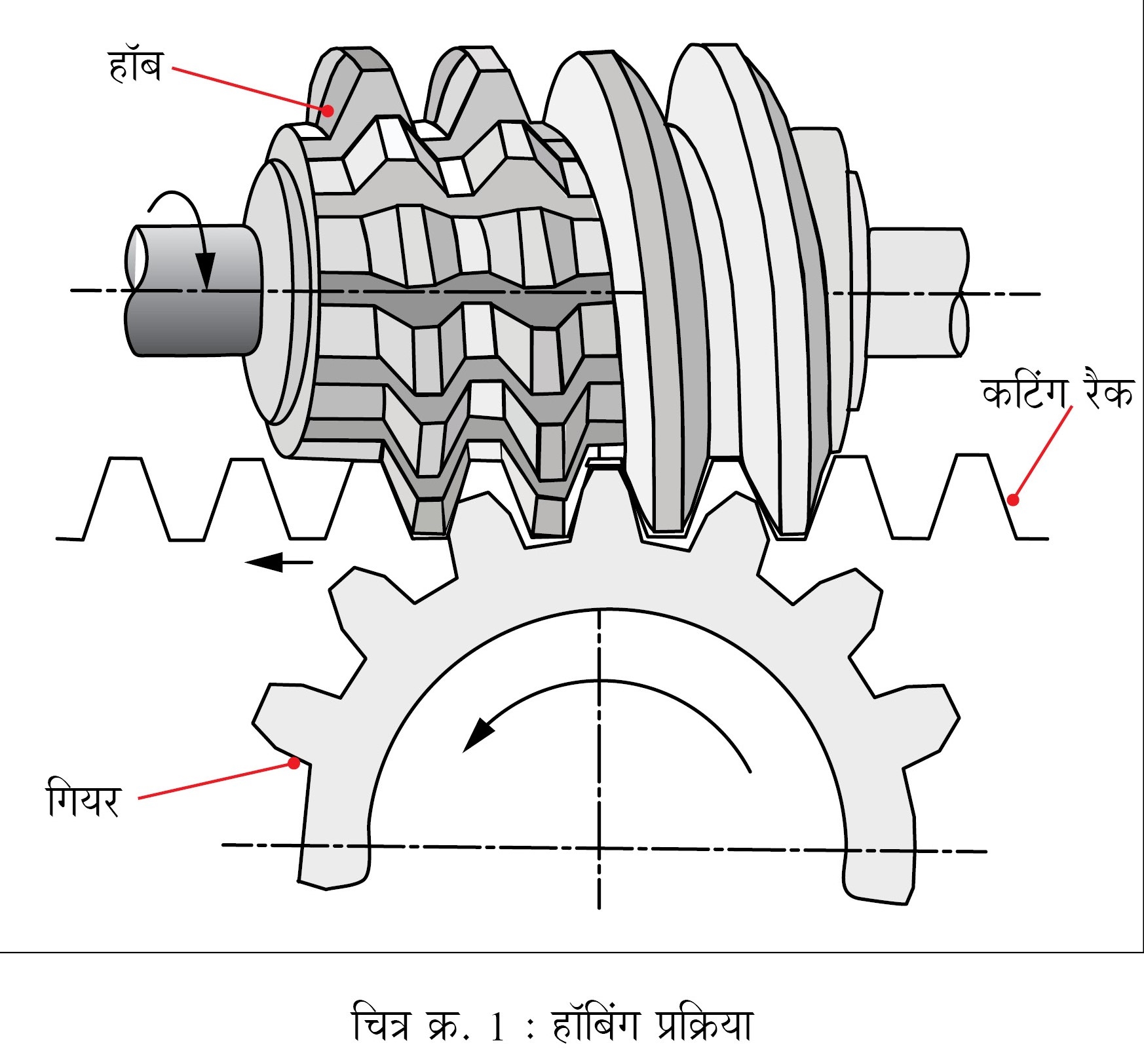

हॉबिंगमें, गियर कटिंग का काम मोटे तौर पर 3उपसमूहों में वर्गीकृत किया जाता है।

1. पुर्जेका विवरण

2. टूलिंग (हॉबका विवरण)

3. पुर्जापकड़ने (क्लैंपिंग) का अनुक्रम

इसे WTC (वर्कपीस, टूल, क्लैंपिंग) फाइल्सकहा जाता है।

· मेन्यूआधारित प्रोग्रैम के इस्तेमाल से अंदरी गियर कटिंग पूरा करना हो तो W, T और C हरफाइल की जानकारी का अलग सेट प्रविष्ट करना जरूरी है। जानकारी प्रविष्ट करना एक स्वतंत्रकार्य है और उसे  इसकुंजी द्वारा कभी भी चुना जा सकता है। जानकारी इनपुट के मुख्य कार्य ऐसे हैं।

इसकुंजी द्वारा कभी भी चुना जा सकता है। जानकारी इनपुट के मुख्य कार्य ऐसे हैं।

- कार्यवस्तु प्रोग्रैमिंग

- टूल प्रोग्रैमिंग

- क्लैंपिंग प्रोग्रैमिंग

- पुर्जा प्रोग्रैमिंग

- कंट्रोल कॉन्फिगरेशन सिस्टम फंक्शन

- जानकारी का बैकअप

- फाइल प्रबंधन

जानकारीइनपुट :प्रोग्रैम पैरामीटर या कार्यात्मक अनुक्रम (फंक्शनलसीक्वेंस), संबंधित प्रोग्रैमर की जिम्मेदारी है। मशीन के संभाव्य नुकसान से बचने के लिए (जैसे, कार्यक्षेत्रमें होने वाली टक्कर), सारी इनपुट जानकारी को बहुत ध्यान से जांचा जाता है।

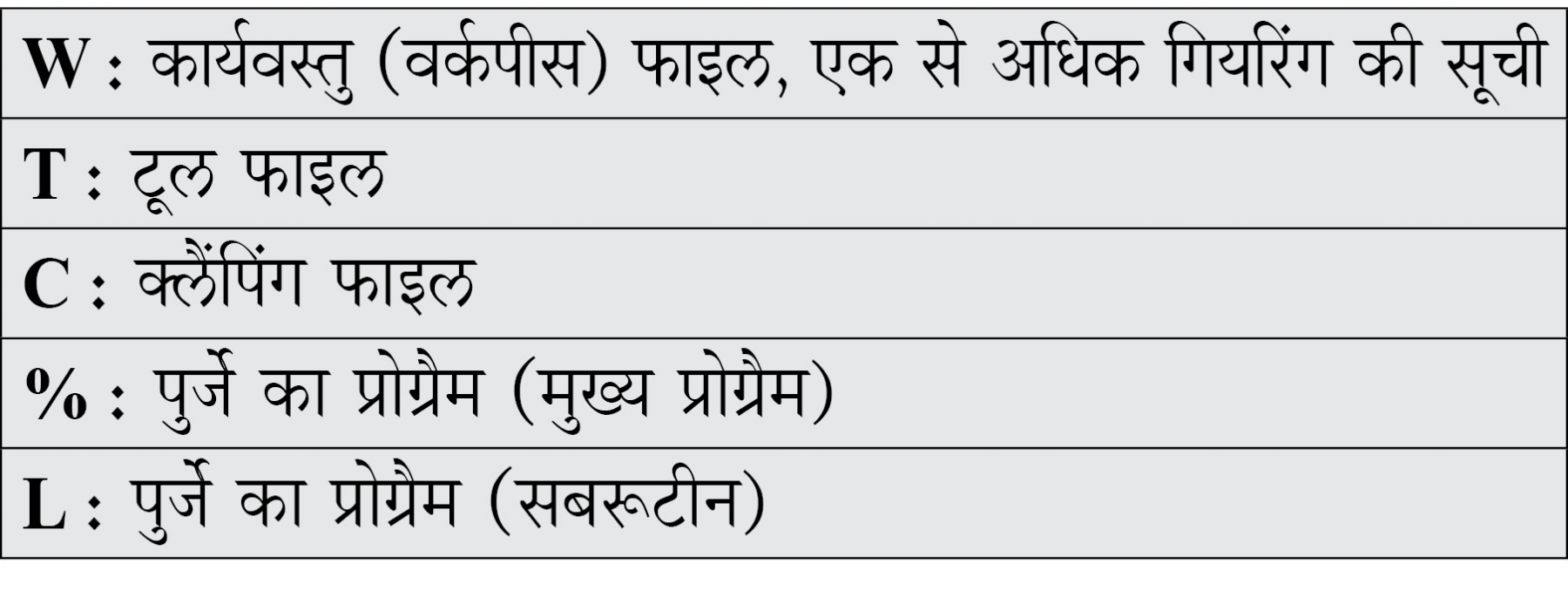

फाइल के नाम

सी.एन.सी. फाइलके नाम (W/T/C/%/L-फाइल) 16अल्फान्युमरिक वर्णों एवं अंकों तक (ब्लैंकछोड़ कर) हो सकते हैं। लंबे नामों में से कैपिटल और छोटे अक्षर अलग से पहचाने जाते हैं।फाइल के नाम का पहला वर्ण (कैरेक्टर) फाइल का प्रकार बताता है।

फाइल संरचना (स्ट्रक्चर) W, T, C, %....

किसी भी टूल कोकेवल एक ही विशिष्ट कार्यवस्तु के लिए नियुक्त नहीं किया जाता, इसीलिएसभी टूल पैरामीटर एक ही टूल फाइल में(T फाइल) इकट्ठा किए जाते हैं। इस टूल फाइल कोकिसी भी कार्यवस्तु फाइल से जोड़ा (कनेक्ट)(चित्र. क्र. 2) जा सकता है। प्रक्रिया के दौरान टूलफाइल, पुर्जे के प्रोग्रैम द्वारा अद्यतन (अपडेट) की (जैसे, वर्कपीस काउंटर) जाती हैं।

क्लैंपिंग फाइल (C फाइल) मेंज्यामितीय जानकारी और इस्तेमाल किए हुए स्वचालन को लागू सभी पैरामीटर (जैसे, क्लैंपिंगप्रेशर, ग्रिपर पोजिशन..) होते हैं ।

टूल, कार्यवस्तुऔर क्लैंपिंग फिक्श्चर के प्रकार के अनुसार टूल, कार्यवस्तु और क्लैंपिंग फाइल की लंबाई (पैरामीटरकी संख्या) तथा उसमें समाविष्ट बातें (पैरामीटर) बदलती हैं।

एक प्राथमिक रनमें ('हेडर जानकारी' इनपुट),इन फाइल्स के प्रारंभिक निर्माण केदौरान जरूरी पैरामीटर, कंट्रोल द्वारा संकलित किए जाते हैं। इस प्रकार, फाइल्समें पैरामीटर की संख्या हमेशा इष्टतम होती है।

सभी पैरामीटर कॉन्फिगरकरने योग्य होते हैं। लंबा पाठ, पहचान, कार्यक्षमता की सीमा आदि बदले जा सकते हैं। मौजूदा पैरामीटरहटाए जा सकते हैं, नए पैरामीटर शामिल किए जा सकते हैं। लेकिन ध्यान में रखेंकि NC प्रोग्रैम द्वारा संबोधित किए जाने पर ही पैरामीटर कोई भी काम कर सकते हैं।

प्रोग्रैमिंग जानकारीइनपुट की आम गलतियां और उनका निराकरण

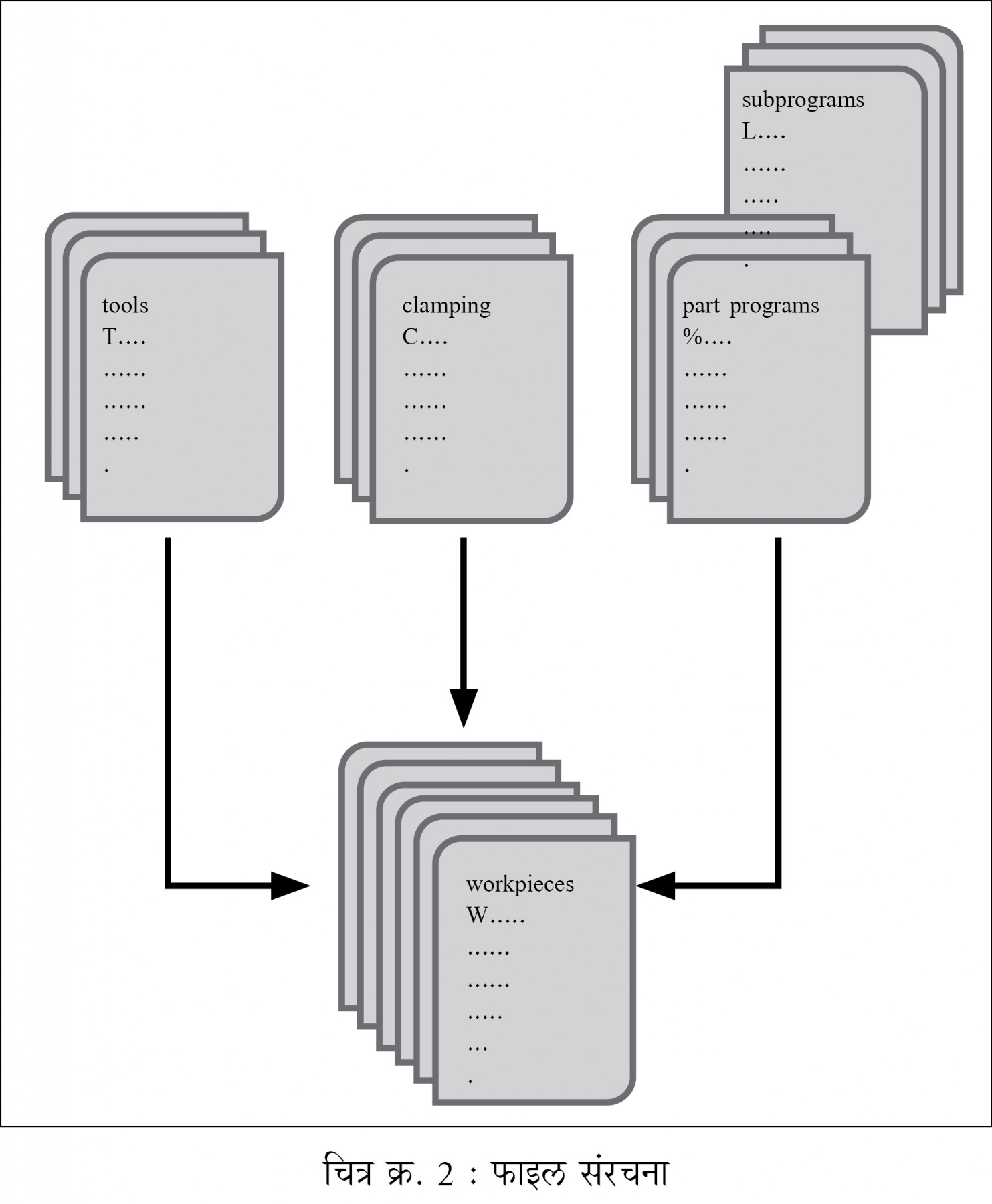

· प्रविष्ट की जाने वाली नई जानकारी, सिस्टममें पहले से ही प्रविष्ट बुनियादी जानकारी से मेल ना रखती हो तो जानकारी प्रविष्ट करतेसमय दिखने वाले 'पॉप-अप' संदेश (चित्र क्र. 3) के द्वारा ऑपरेटर को पता चल जाता है। जानकारी प्रविष्ट करते समय होने वाली कुछआम गलतियां आगे दी गई हैं। यह गलतियां सिस्टम के द्वारा नहीं दिखाई जाती, लेकिनफलस्वरूप हॉबिंग के बाद अच्छा पुर्जा नहीं मिलता।

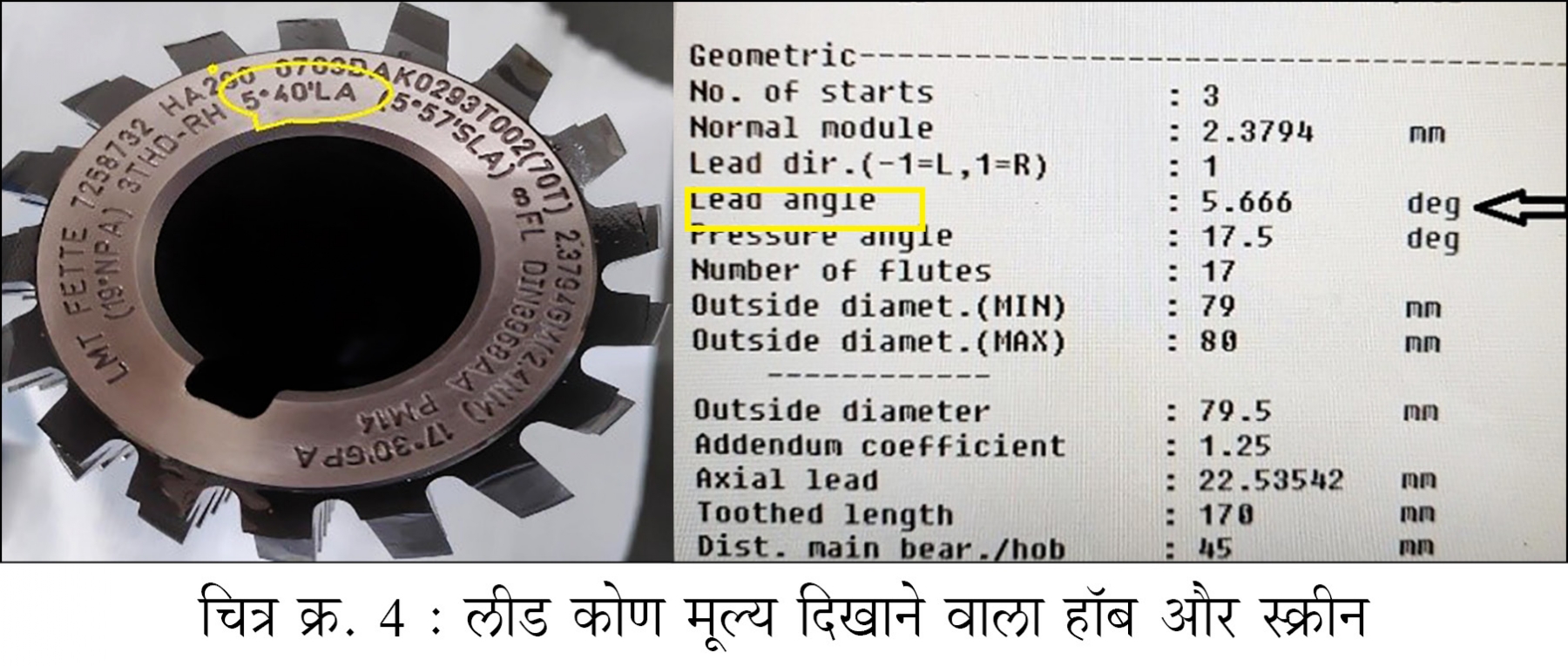

1. हॉबलीड कोण

· सामान्यतौर पर इसे हॉब की एक ओर के पृष्ठ पर (चित्र क्र.4) चिन्हित किया जाता है। किसी कारणवशहॉब की सतह से वह मिट गया हो, तो उसका मूल्य हॉब जानकारी तालिका से लिया जा सकता है।

· एकसाधारण संकेत है कि यह मूल्य, हॉब की स्टार्ट संख्या की बढ़त के अनुसार बढ़ता है।

· मुख्यस्क्रीन पर दिखाएनुसार स्पर और हेलिकल गियर इन दोनों में मशीन, स्वचालितरूप से, हॉब माउंटिंग अक्ष के झुकाव (टिल्टिंग) कोण की गणना करेगी।

जानकारी प्रविष्टकरते समय होने वाली आम गलतियां

· प्रविष्टकोण का अंशीय मूल्य, दशमलव बिंदु के बाद के दूसरे अंक तक सटीक ना हो, तोकई बार इससे हॉब का फ्लैंक ज्यादा घिसता है। क्योंकि हॉब के दांत यंत्रण से लंबकोणमें रखने का काम यह मूल्य करता है।

· कुछअैप्लिकेशन में शॉर्ट लीड हॉब का इस्तेमाल जरूरी होता है। ऐसे समय हॉब निर्माता स्वयंहॉब अक्ष के झुकाव का कोण दिखाता है(SA यानि सेट अैंगल, चित्रक्र. 5), जो मशीन द्वारा किए गए लीड कोण पर आधारित गणना मूल्य से अलग हो सकता है। ऐसी स्थितिमें, हॉब अक्ष के झुकाव का उचित कोण प्राप्त करने हेतु, ऑपरेटर को हॉब लीड कोण खुद बदलना पड़ेगा।

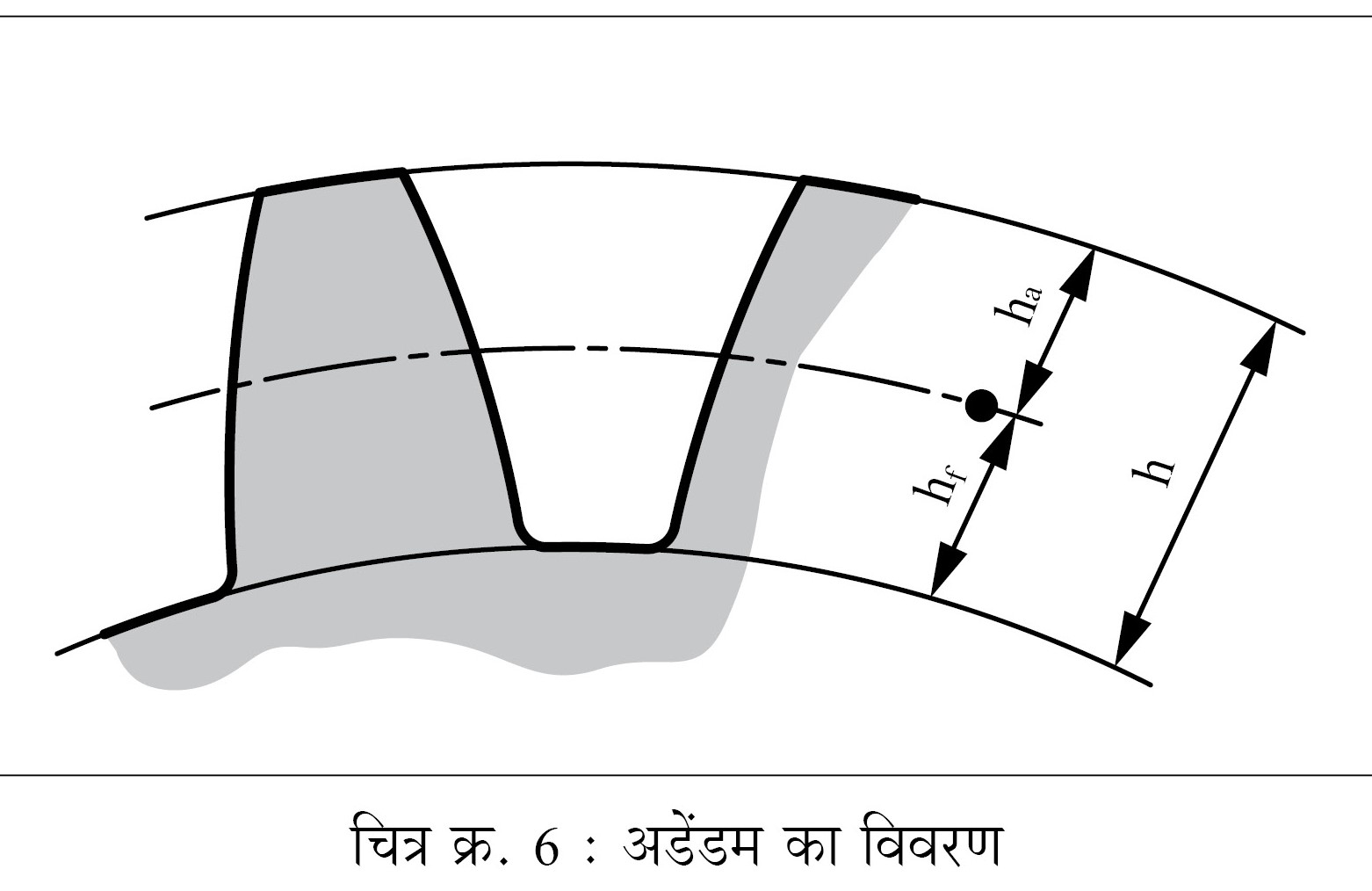

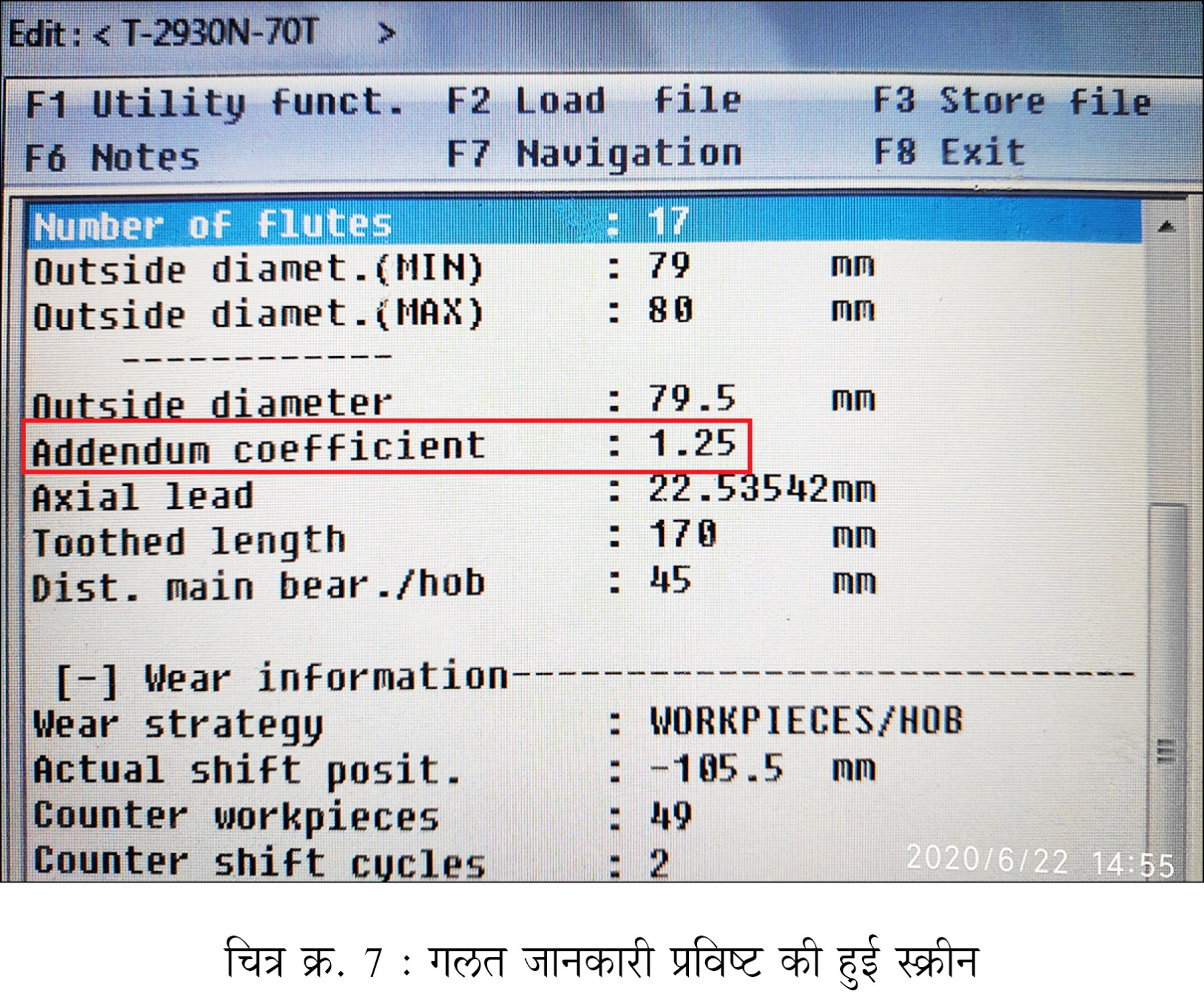

2.प्रोफाइल सुधार घटक

· यहकेवल हॉब के दांत के अडेंडम के लिए ही लागू है और उसका असर, गियरपर बनाए गए दांतों की मोटाई पर पड़ता है।

· अगरप्रोफाइल संदर्भ रेखा, पिच वृत्त व्यास (पी.सी.डी.) की स्पर्शरेखा हो, तोअडेंडम (चित्र क्र. 6) का सुधार मूल्य 0 होता है। अगर वह पी.सी.डी. के बाहर हो, तोवह मूल्य पॉजिटिव होता है, मतलब अडेंडम के पास दांतों की मोटाई बढ़ती है

जानकारी प्रविष्टकरते समय होने वाली आम गलतियां

· कारखानेमें अडेंडम गुणांक का 1.25 यह मूल्य प्रविष्ट करने की (चित्र क्र. 7) सामान्य प्रथा है, जोबिल्कुल अनुचित है। हॉब का यंत्रचित्र जांच कर अडेंडम की ऊंचाई प्राप्त करना यही अचूकतरीका है। अडेंडम गुणांक =अडेंडम/मॉड्यूल

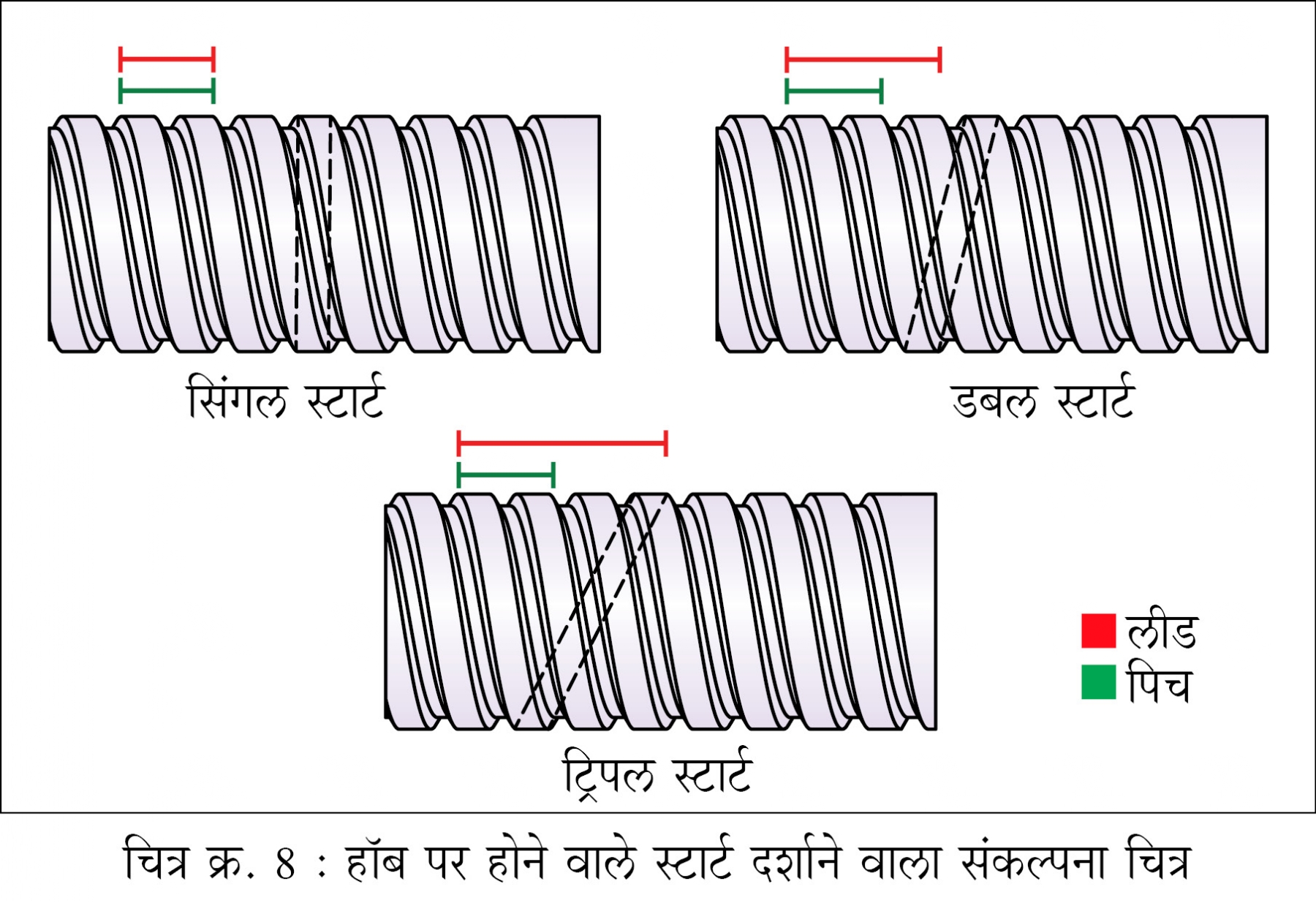

3.हॉब में स्टार्ट की संख्या

· उत्पादकताबढ़ाने के लिए हॉब के स्टार्ट की संख्या (चित्र क्र.8) बढ़ाना एक सामान्य तरीका है, क्योंकिस्टार्ट की संख्या जितनी ज्यादा, उतना ही आवर्तन समय कम होता है। हॉब स्टार्ट जितने बढ़ेंगेउनके अनुपात में टेबल या फिक्श्चर कई गुना घूमेगा।

जानकारी प्रविष्टकरते समय होने वाली गलतियां

1. स्टार्ट की संख्या ध्यान से प्रविष्ट नहीं की जाती इसीलिएदांतों के बजाय रूट व्यास तक पूरा मिलिंग होता है।

2. नई फाइल बनाने के लिए पुराने प्रोग्रैम कॉपी करते समयऐसी गलतियां बड़े पैमाने पर होती हैं।

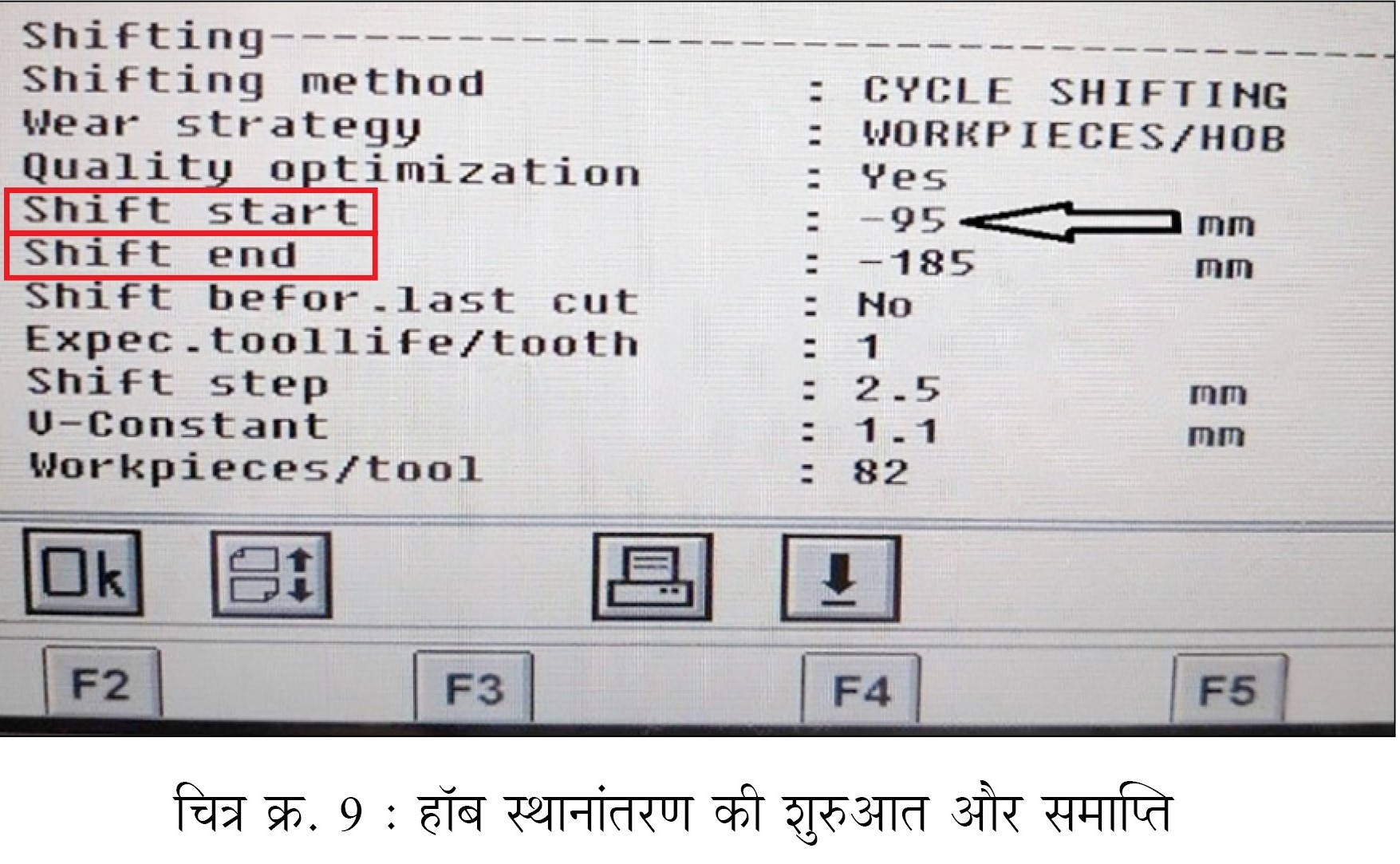

4.हॉब के स्थानांतरण की शुरुआती और आखरीस्थिति

· नयाप्रोग्रैम बनाने के बाद जब हॉब को मशीन पर बिठाया जाता है, तब ऑपरेटर द्वारा फिक्श्चर/कार्यवस्तुको पकड़ने वाले ग्रिपर और मशीन के अन्य हिस्सों की जांच कर के, हॉबकी यंत्रण के दौरान संपर्क में आने की स्थिति को निश्चित करना जरूरी होता है। इस प्रकारहर आवर्तन के बाद हॉब कितनी दूरी तक आगे बढ़ सकेगा, उसकी सुरक्षित कार्यसीमा तय की जा सकतीहै।

· यंत्रणजहाँ से शुरू होना चाहिए वह मूल्य और मशीन में प्रमुख स्पिंडल बेरिंग के पास स्थितहॉब का कौनसा हिस्सा स्थानांतरण की शुरुआत के रूप में नियुक्त करना है वह मूल्य (चित्रक्र. 9), हॉब के एक अंत पर प्रविष्ट करना जरूरी है। इससे हॉब का स्थानांतरण शुरू होने कीजगह दिखाई जाती है।

· हॉबके काउंटर स्पिंडल या सपोर्ट स्पिंडल के पास का हिस्सा स्थानांतरण समाप्ति के रूप मेंप्रविष्ट किया जाना चाहिए। स्थानांतरण की शुरुआत से किस समाप्ति स्थिति तक हॉब का इस्तेमालकिया जाएगा, यह इससे दिखाया जाता है।

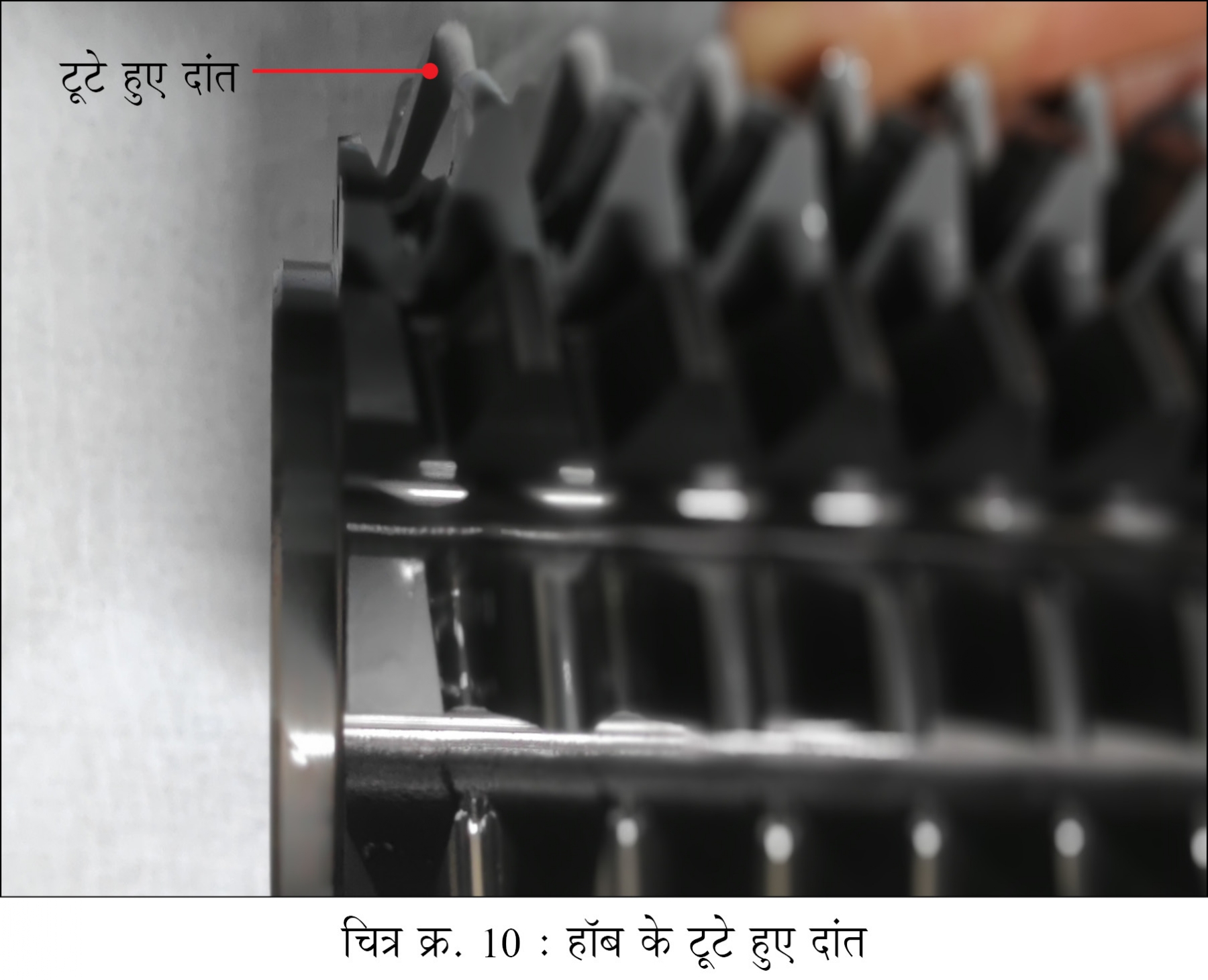

जानकारी प्रविष्टकरते समय होने वाली आम गलतियां

1. हॉबके दोनों सिरों के बारे में ठीक से सोचे बिना, प्रारंभ और समाप्ति के स्थान चुने जातेहैं। जहाँ यंत्रण दांतों का निर्माण पूरी तरह से ना हुआ हो ऐसा स्थान चुन कर यदि यंत्रणकिया जाए, तो कर्तन छोर (चित्र क्र.10) टूट जाती हैं/गियरआलेख ठीक नहीं (नॉट ओके) ऐसे परिणाम मिलते हैं।

2. खास कर के उच्च हेलिक्स वाले कामों में सावधानी बरतनीबहुत जरूरी है, क्योंकि कार्यवस्तु के बढ़े हुए हेलिक्स कोण के कारण, हॉब की इस्तेमाल की जाने वाली लंबाईऔर भी कम हो जाती है।

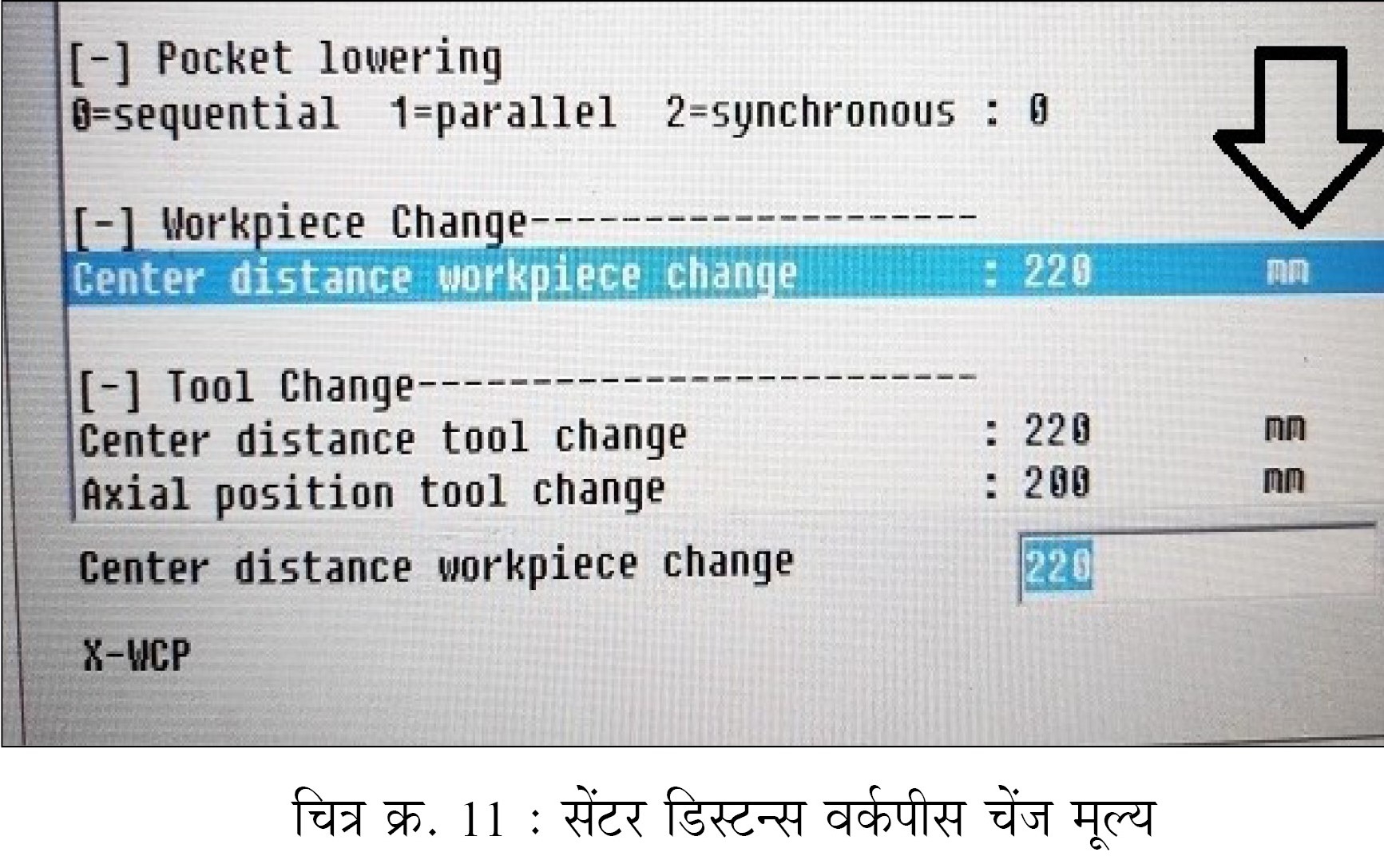

5.कार्यवस्तु बदलने का स्थान

· आधुनिकसी.एन.सी. हॉबिंग मशीन में उच्च उत्पादनक्षमता के लिए कार्यवस्तु का स्वचालित लोडिंग/अनलोडिंगकिया जाता है। प्रत्येक कार्यवस्तु का यंत्रण करने के बाद, हॉबिंग स्लाइड प्रोग्रैम किए हुए स्थानपर वापस जाती है, जिसके कारण लोडिंग आर्म को लोडिंग/अनलोडिंगकरने हेतु, यंत्रण क्षेत्र में मुक्त प्रवेश मिलना आसान हो जाता है।

· सभीघटकों के बारे में ध्यान से सोचने के बाद ही यह स्थान मशीन में प्रोग्रैम करना जरूरीहोता है।

प्रोग्रैमिंग कीसामान्य गलतियां

· बहुतबार प्रोग्रैम, अन्य फाइल में से कॉपी किए जाते हैं और चित्र क्र. 11 में दिखाया गया 'सेंटरडिस्टन्स वर्कपीस चेंज' का मूल्य भी कॉपी किया जाता है।

· आवर्तनसमय कम करने के लिए यह मूल्य हॉब को फिक्श्चर के अधिक नजदीक लाने वाला होता है। लेकिनइस दौरान मशीन के सभी घटकों की बारीकियों को ठीक से नहीं जांचा जाता, फलस्वरूपदुर्घटना होती है।

एहतियात के उपाय

आगे दिए गए एहतियातीउपायों के कारण, हर नए सेटअप के बाद बनाया जाने वाला पहला ही पुर्जा सही पाने का उद्देश्य पूराहोगा।

1. कोईभी गलती टालनी हो तो हमेशा पुर्जे और हॉब की जानकारी एक ही समय पर प्रविष्ट करना जरूरीहोता है।

2. प्रक्रियाटाइम वर्कशीट में, घिसाव संबंधी नीतियों (वेअर स्ट्रैटेजी) केसाथ ही यंत्रण पैरामीटर की जानकारी यथासंभव प्रविष्ट की जानी चाहिए। हेलिकल गियर केमामले में हॉब की असली लंबाई का इस्तेमाल किया जाना चाहिए।

3. जानकारीप्रविष्ट करने के बाद बारीकियों की तरफ, खास कर के समरूप प्रोग्रैम में से कॉपी की गई सामाईक टूलफाइल्स के बारे में, ठीक से ध्यान देना जरूरी है।