अैंग्युलर वील हेड ग्राइंडर

@@NEWS_SUBHEADLINE_BLOCK@@

बंगलुरु में स्थित रेणुका ग्राइंडिंग सोल्युशन्स, भारत की एक प्रमुख ग्राइंडिंग मशीन उत्पादक कंपनी है। कंपनी ने पिछले तीस सालोंमें शियरिंग मशीन और सिलिंड्रिकल तथा सेंटरलेस ग्राइंडिंग में अपना विशेष स्थान बनायाहै। वर्तमान में हम 100 सेअधिक ग्राहकों को, उनकीमांग के अनुसार सेवा दे रहें हैं। विश्वसनीय उत्पादन तथा सेवाएं प्रदान कर ग्राहकोंकी मांग पूरी करने तथा समस्याओं का समाधान करने के लिए हम हमेशा ही प्रयास करते रहेहैं। उपयोगकर्ताओं के लिए किफायती तथा बाजार की मांग के अनुसार मशीन के निर्माण मेंकंपनी हमेशा अग्रसर रही है। इसके साथ, ग्राहक की जरूरत तथा मांग के अनुसार मशीन रीकंडिशनिंग/रिट्रोफिटिंग का हमें काफी अनुभव है।

ये काम करते समय हमें पता चला की बाजार में पिस्टन पंप, ट्रान्स्मिशन, प्रॉपेलर शाफ्ट के पुर्जों के लिए सी.एन.सी. अैंग्युलर वील हेड ग्राइंडर की अधिक जरूरत है। बाजार मेंबढ़ती मांग तथा कंपनी का अनुभव ध्यान में रख कर हमने यह मशीन पेश करने का निर्णय लिया।अैंग्युलर वील हेड ग्राइंडर मशीन बनाने का यह हमारा पहला प्रयास होने के कारण हमनेनई डिजाइन टीम को नियुक्त कर के स्वयं इस मशीन को विकसित किया। वर्तमान में हमारी अैंग्युलरवील हेड ग्राइंडर मशीन, आयात मशीन का एक बेहतर विकल्प माना जाता है।

चुनौतियां

अैंग्युलर वील हेड ग्राइंडिंग मशीन विकसित करते समय हमें डिजाइन तथा उत्पादन इनदोनों क्षेत्र में अनेक समस्याओं का सामना करना पड़ा। डिजाइन टीम चाहती थी कि मशीन केपुर्जे विशेष टॉलरन्स में बनाए जाए। लेकिन वास्तविक निर्माण के समय डिजाइन में कुछबदलाव करने पड़े। यह करते समय अपेक्षा के अनुरुप अंतिम परिणाम प्राप्त करने हेतु सावधानीबरत कर, पुर्जे का आकारतथा असेंब्ली प्रक्रिया के लिए फिर से नया डिजाइन बनाया गया। डिजाइन करना, उत्पादन के लिए उचित यंत्रचित्र बनाना, विशिष्ट वस्तु के निर्माण हेतु जरूरी सेटअप तैयार करनाऔर ये सभी पहलू कुशलता से नियंत्रित कर सकने वाली टीम तैयार करना ये चुनौतिभरे चरणथे। हमने बनाए वील हेड स्पिंडल का डिजाइन साबित करने में काफी मुश्किलें आ रही थी, लेकिन इनका समाधान हमने ढूंढ़ लिया।

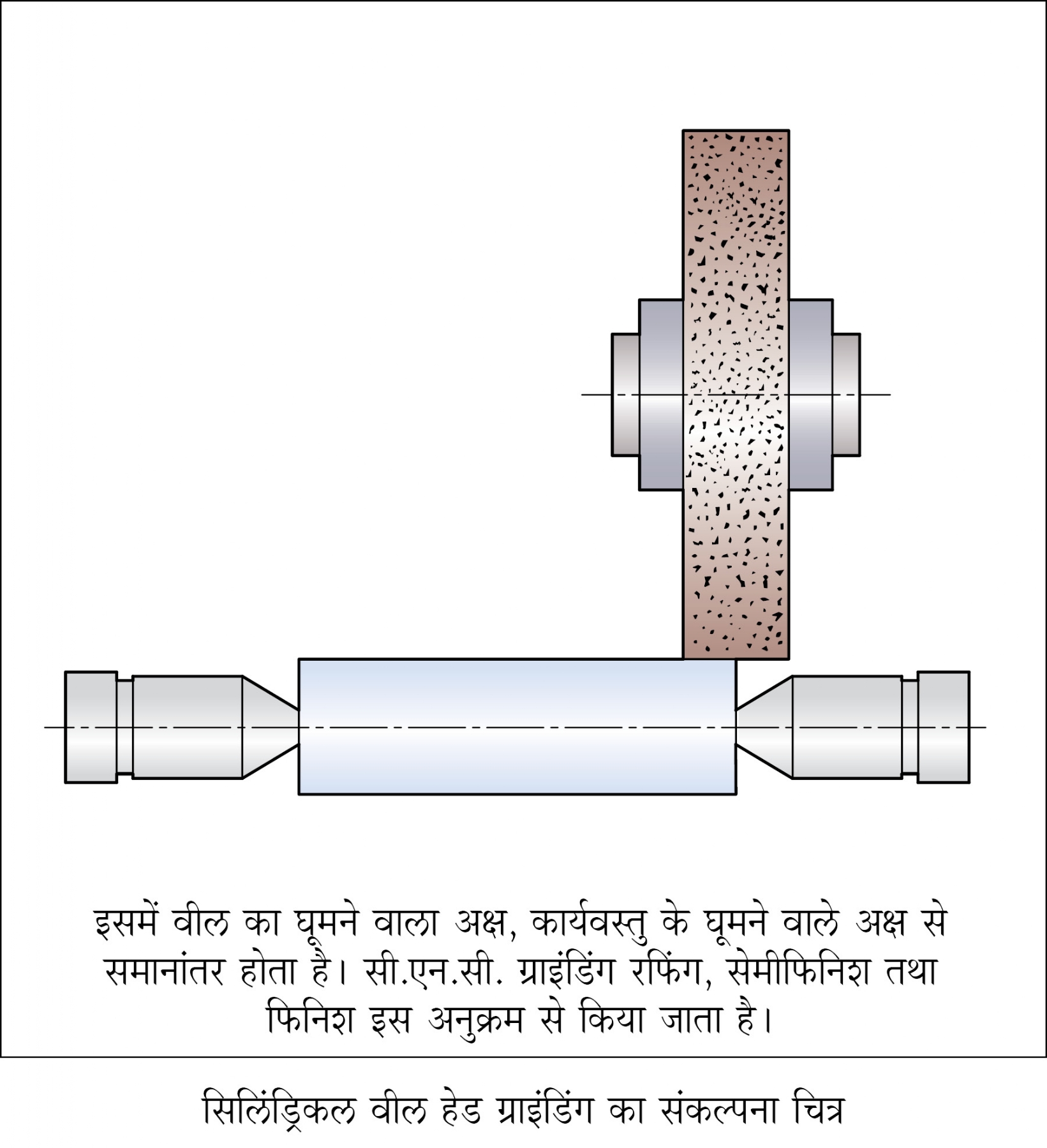

अैंग्युलर वील ग्राइंडिंग के साथ ही, इंटर्नल वील ग्राइंडिंग के लिए भी इस मशीन की रचना की गई है। इन विशेषताओं के कारणइसे एक स्पेशल पर्पज मशीन (एस.पी.एम) का दर्जा मिला। इस मशीन का डिजाइन 1 माइक्रोन तक अचूकता के लिए बनाना जरूरी था। सिलिंड्रिकल सरफेस ग्राइंडर तथा अैंग्युलरग्राइंडर इनकी ज्यामिति में होने वाले फर्क के कारण कोई समस्या तो नहीं, यह जानने के लिए मशीन का प्रत्येक विवरण बार बार जाँचागया। इस मशीन के सभी पुर्जों का निर्माण हमारी कंपनी में किया गया, केवल कास्टिंग बाहर से करवाया गया था। मशीन से निर्मितउत्पादों की अचूकता 1 माइक्रोनसे कम होना सुनिश्चित करने हेतु, सभी पुर्जों में उच्चस्तरीय अचूकता रखी गई।

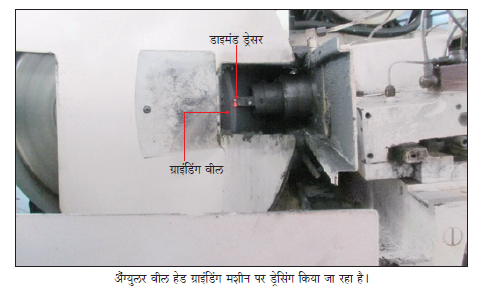

उत्पादन प्रक्रिया में पुर्जों का यंत्रण करते समय टेपर तथा प्रोफाइल में असंतुलनजैसी समस्याएं, वील का फिर से ड्रेसिंगकर सुलझाई गई। इन जटिल पुर्जों के लिए यंत्रण प्रोग्रैम तयार करना भी एक चुनौती थी, जिसे हमारी साफ्टवेयर टीम ने कुशलता से निभाया। कुछ प्रोग्रैमउचित रुप से सेट होने के लिए तथा अपेक्षित गुणवत्ता प्राप्त करने के लिए हमे छः दिनसे अधिक काल तक परीक्षण करने पड़े।

अैंग्युलर वील हेड ग्राइंडर की विशेषताएं

· वील हेड पर जरूरतके अनुसार अलग अलग चौड़ाई के वील इस्तेमाल करने की सुविधा दी गई है।

· स्पिंडल में माइक्रोस्फियरबेरिंग लगाने तथा उचित स्नेहक इस्तेमाल करने से उसकी आयु बढ़ती है। इसलिए हम उसकी आजीवनगारंटी देते हैं। माइक्रोस्फियर बेरिंग सामान्य नहीं बल्कि हैड्रोडाइनैमिक बेरिंग होतेहैं।

· जरूरत के अनुसारमशीन के अलग अलग क्षमता के विभिन्न मॉडल उपलब्ध हैं।

· बाहरी व्यास (O.D.) तथा फेस, दोनों का ग्राइंडिंग एक साथ किया जा सकता है।

· वील को अपेक्षितप्रोफाइल दे कर, एक समय पर एकाधिकव्यास ग्राइंड किए जा सकते हैं।

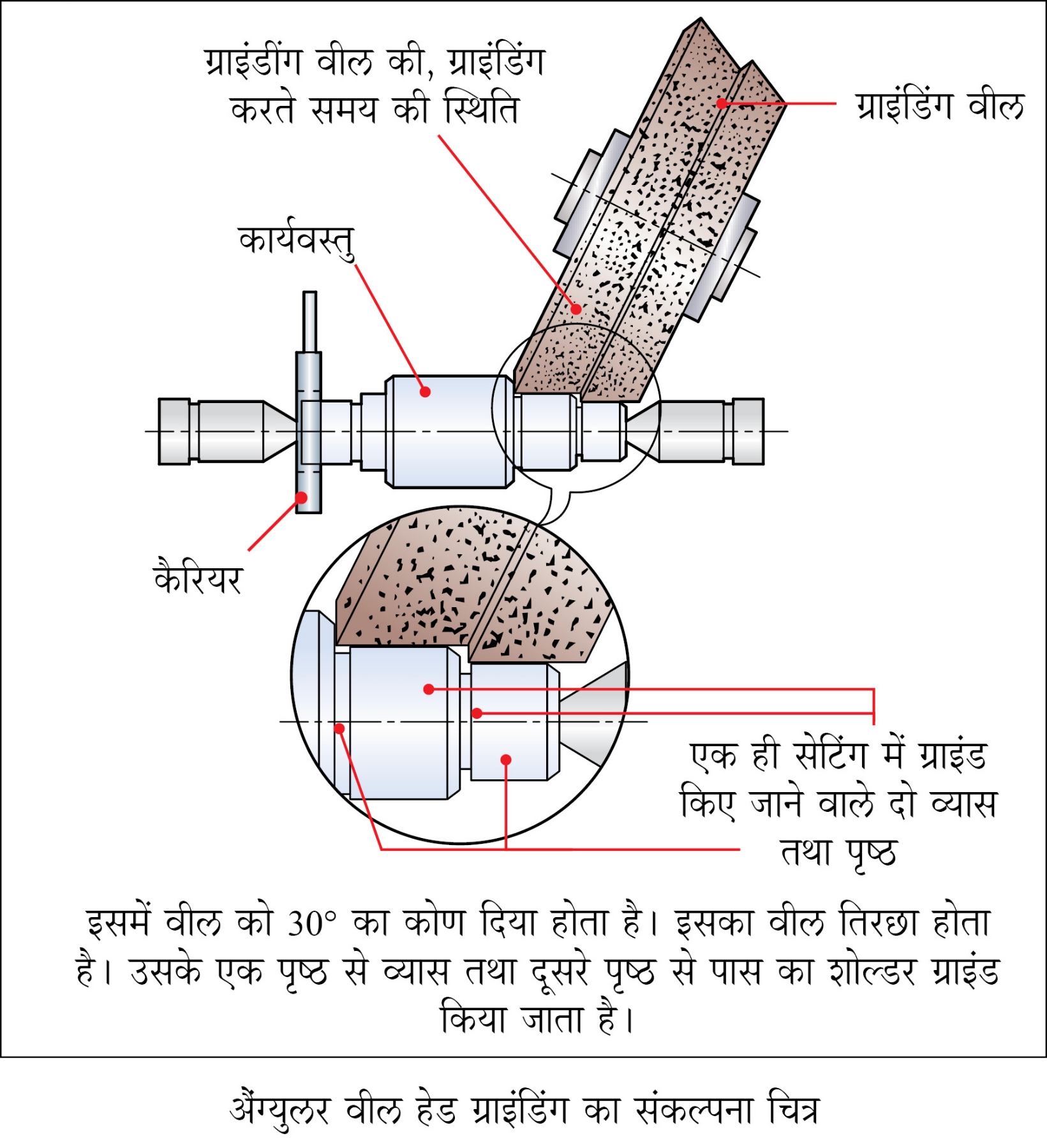

· एक ही सेटअप मेंएक से अधिक व्यास के, कोनोंकी त्रिज्या के साथ एक दूसरे से जुड़े पृष्ठ (अैडजॉइनिंग फेस), चैंफरयह सभी एकसाथ ग्राइंडिंग कर सकें, ऐसा डिजाइन है।

· ग्राइंडिंग वीलतथा उसके अनुरुप टेंप्लेट इस जोड़ी को कम से कम समय में बदल कर, अलग अलग व्यास तथा लंबाई वाली कार्यवस्तुओं का उत्पादनएक ही मशीन पर बड़ी मात्रा में एवं किफायती दाम में कर सकते हैं।

लाभ

· उत्पादनक्षमता बढ़ीहै और उत्पादन को लगने वाला समय कम हुआ है।

· बाजार की अन्य मशीनकी तुलना में इसका मूल्य किफायती है।

· उपकरण में कियागया पूंजिनिवेश किफायती साबित होता है।

· इंटरफेस तथा रखरखावके संदर्भ में, उपयोगकर्ता के लिएसुलभ (यूजर फ्रेंडली) है।

· अधिक संख्या मेंउत्पादन के लिए उपयुक्त है।

· प्लंज ग्राइंडिंगतथा प्रोफाइल ग्राइंडिंग कर सकते हैं।

नई मशीन के निर्माण के साथ, पुरानी मशीन का उचित रिट्रोफिटिंग करने में हम माहिर हैं। हमने किए रिट्रोफिटिंगके बारे में एक ग्राहक का अनुभव आगे दिया है।

ग्राहक का अनुभव

नाशिक में स्थित शरीन ऑटो प्रा.लि. के किशोर पाटीलतथा दत्ता धरगुडे कहते हैं, "ट्रान्स्मिशन लाइन के पुर्जों के मामले में, उनकी ग्राइंडिंग की लंबाई ज्यादा होने के कारण ग्राइंडिंग का काम हम पहले सिलिंड्रिकलग्राइंडिंग मशीन पर स्लाइडिंग तरीके में करते थे। लेकिन इसमें कई मुश्किलें आती थी।स्लाइडिंग मशीन पर कम चौड़े वील लगाने पड़ते थे। यंत्रण अधिक समय लेता था और आवर्तन समय 4 मिनट था। अपेक्षित पृष्ठीय फिनिश 0.5 Ra हो, तो ड्रेसिंग के बाद वह 0.6 से 0.7 Ra तक जा रहा था। कईकाम हाथों से (मैन्युअली) करने पड़ते थे। रेणुका इंजीनीयरिंग कंपनी को ग्राइंडिंगमशीन की रीकंडिशनिंग/रिट्रोफिटिंगका काफी अनुभव होने के कारण हमने हमारी किर्लोस्कर सिलिंड्रिकल ग्राइंडिंग मशीन, रिट्रोफिटिंग के लिए उन्हें दी।"

रिट्रोफिट के बाद मिले लाभ

· अैंग्युलर वील ग्राइंडिंगमशीन को 110 से 115 मिमी. चौड़ी वील बिठा सकते है। साथ ही, टेंप्लेट के उपयोग से वील पर एकसमय दो व्यास ड्रेसिंग कर के बना सकते हैं। यानिएकसमय पर दो व्यास ग्राइंड किए जा सकते हैं।

· पुर्जे की त्रिज्यापर ग्राइंडिंग करना हो तो टेम्प्लेट द्वारा वह त्रिज्या वील को दे कर पुर्जे पर जरूरीआकार का ग्राइंडिंग किया जा सकता है। इससे पुर्जे पर किए रेडियस ग्राइंडिंग की अचूकताबढ़ी।

· ग्राइंडिंग के लिएहर व्यास को एक विशेष लंबाई दी होती है। इस मशीन में, टेम्प्लेट के अनुसार एक बार ड्रेसिंग करने के बाद पुर्जे पर उतनी लंबाई का अचूकग्राइंडिंग कर सकते हैं।

· मशीन की अचूकताकाफी बढ़ गई है।

· हैड्रोलिक पाइपिंगमें उचित बदलाव कर के वह सुलभ बनाए गए।

· ऑपरेटिंग पैनल मेंकिए गए बदलाव के कारण उसका उपयोग और आसान हो गया।

· दो के बदले एक हीसेटअप में काम हो जाने के कारण आवर्तन समय घट कर 1मिनट से 45 सेकंड हो गया। इस मशीन पर यंत्रण का समय45 सेकंड तथा लोडिंग/अनलोडिंग समय 15 सेकंडहै।

· ड्रेसिंग की बारंबारिता (फ्रीक्वेन्सी) तय करने की सुविधा के कारण, जैसे कि 30 पुर्जों के बादअगर ड्रेसिंग करना हो तो 30 पुर्जों के बाद स्वचालित ड्रेसिंग शुरु होता है।

· बड़े पुर्जे अब दोकी जगह एक ही सेटअप में बना सकते हैं। साथ ही, ड्रेसिंग अटैचमेंट देने पर दोनों पैरामीटर सेट कर सकते हैं।

· अैंग्युलर वील हेडग्राइंडिंग मशीन में इन प्रोसेस गेजिंग (IPG) प्रणाली, अचूक माप प्राप्तकरने में सहायक हुई। अैंग्युलर वील हेड ग्राइंडिंग जैसी मशीन पर इसकी विशेष आवश्यकताहोती है। इसमें व्यास पर ग्राइंडिंग करते समय इस उपकरण का अचूकता से इस्तेमाल कियाजाता है। कार्यवस्तु का व्यास अपेक्षित माप के निकट आने पर, इस उपकरण का कार्यवस्तु से सटने वाला भाग उस व्यास केसंपर्क में लाया जाता है। उपकरण पर बिठाई डायल निश्चित रूप में दर्शाती है कि व्याससे कितना मटीरीयल हटाना बाकी है।

· अैंग्युलर वील हेडग्राइंडिंग मशीन से जुड़ी IPG प्रणाली में, लोडकिए पुर्जे के फिनिश व्यास के अनुसार शून्य सेट करें। फिनिश व्यास पाने हेतु किए जानेवाले यंत्रण में कोर्स (दानेदार), सेमीफिनिश तथा फिनिशइन तीन पड़ावों पर ग्राइंडिंग का सेटिंग किया जाता है। पुर्जे पर ग्राइंडिंग अलाउन्स 0.5 से 0.3 मिमी. इतना हो तो पुर्जेपर 0.2 मिमी. का यंत्रण रफ फीड में किया जा सकता है। इसके बाद 50 माइक्रोन का यंत्रण सेमीफिनिश फीड में तथा अगले 10 माइक्रोन का यंत्रण फिनिश फीड रख कर किया जाता है। इससेअपेक्षित पृष्ठीय फिनिश मिलता है। IPG प्रणाली के जरिए ग्राइंडिंग साइकल इलेक्ट्रॉनिक पद्धति से नियंत्रित कर सकते हैं।कोर्स फीड का व्यास सेट किया गया हो तो, कार्यवस्तु का उस व्यास तक यंत्रण होने के बाद मशीन फीड अपनेआप सेमीफिनिश सेटिंगमें बदला जाता है। यानि अगर फीड 0.1 मिमी. है, तो वह 0.5 मिमी. तक आएगा, उसके बाद वही0.01 मिमी. तक आएगा। पुर्जे का सेट किया हुआ आकार मिलने के बाद वील स्वचालित रूप से पीछे लेकर रोक दिया जाता है। इसके कारण इस प्रक्रिया में मैन्युअल काम कम हुआ है। पुर्जोंका अस्वीकार (रिजेक्शन) शून्य हुआ है।IPG के बिना भी, यह मशीन 5 माइक्रोन तक कीअचूकता देती है।

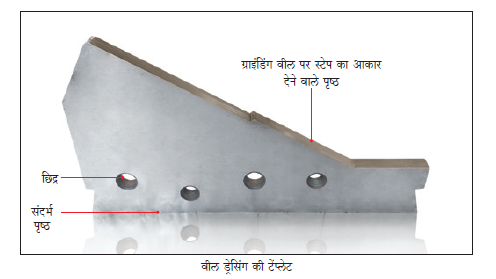

· प्रत्येक कार्यवस्तुपर एक समय पर ग्राइंडिंग किए जाने वाले व्यास तथा उसकी लंबाई के अनुसार एक टेंप्लेटतैयार की जाती है। इस टेंप्लेट को मशीन पर, निश्चित जगह पर विशिष्ट पद्धति से बिठाया जाता है। इस हेतु, टेंप्लेट तथा मशीन पर संदर्भ पृष्ठ तय किए होते हैं। टेंप्लेटबदलना आसान होने के लिए उसे मशीन पर पक्का बिठाने हेतु दो या तीन छिद्र दिए जाते हैं।उपयोगकर्ता अपनी सुविधा के लिए, कार्यवस्तु की जरूरत के अनुसार टेंप्लेट तथा ग्राइंडिंग वील की जोड़ी तैयार रखतेहैं। एक ही ग्राइंडिंग वील पर अलग अलग कार्यवस्तु ग्राइंडिंग करते समय, अपेक्षित आकार प्राप्त करने के लिए अधिक ड्रेसिंग किएजाने के कारण वील की होने वाली बर्बादी इससे टाली जाती है।

· अत्यल्प मानवीयहस्तक्षेप के कारण, अकुशलकर्मचारी भी सहजता से काम कर सकता है।