कम खर्चीला सी.एन.सी. हॉबिंग

@@NEWS_SUBHEADLINE_BLOCK@@

गियर, अंदरी एवं बाहरीस्प्लाइन और स्प्रॉकेट आदि तैयार करने हेतु हॉबिंग तथा शेपिंग प्रकार की गियर प्रोसेसिंगमशीन इस्तेमाल की जाती हैं। हॉबिंग और शेपिंग यह कोई आम इस्तेमाल की मशीन नहीं होतीबल्कि इन्हे सिर्फ गियर प्रणाली के लिए बनाया जाता है। कार्यवस्तु तथा कटर के घूमनेके समकालन (सिंक्रोनाइजेशन) द्वारा इस मशीन पर गियर बनाए जाते हैं। गियर के पृष्ठके फिनिशिंग हेतु शेविंग मशीन तथा गियर ग्राइंडिंग मशीन का इस्तेमाल किया जाता है।

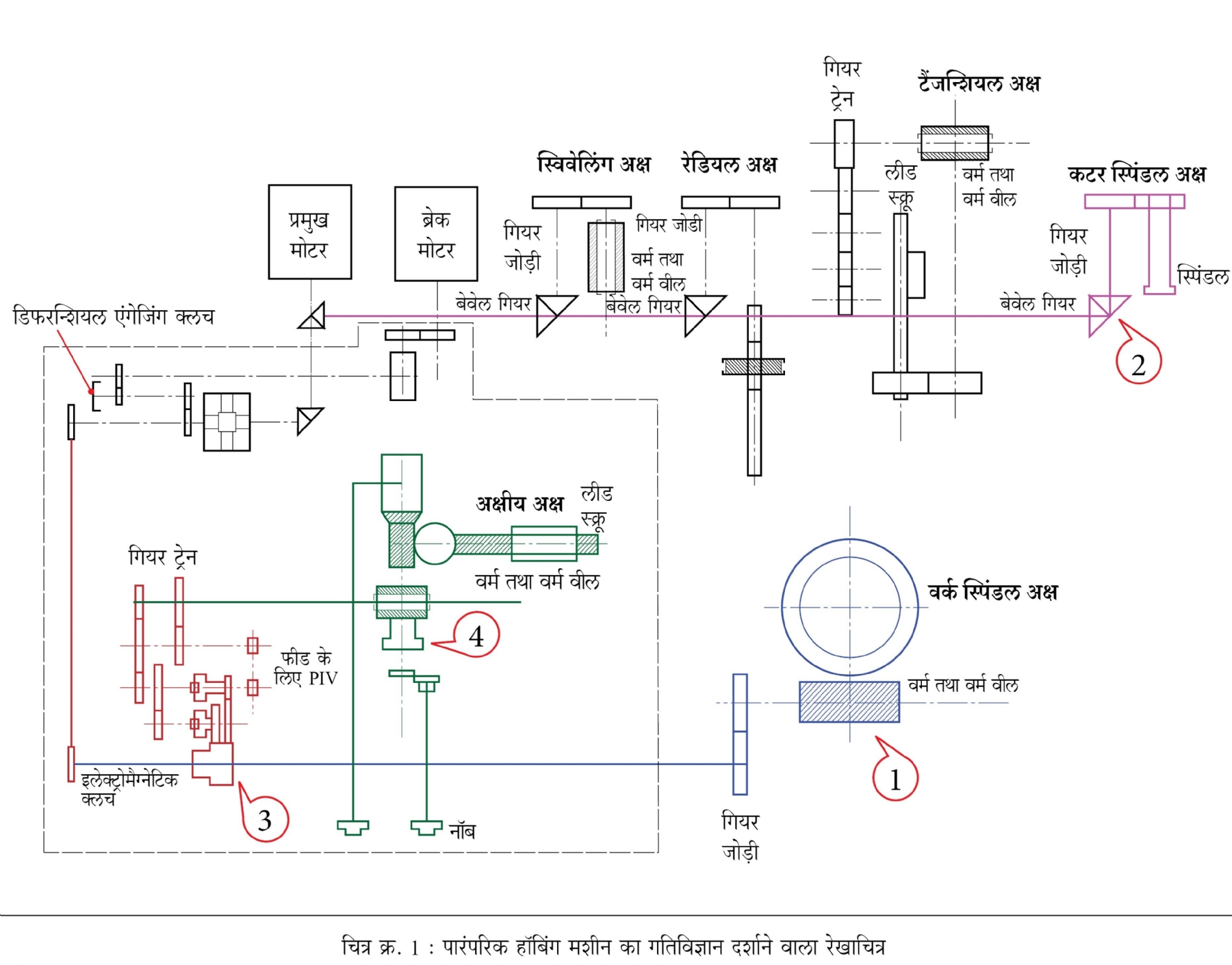

सभी हॉबिंग मशीन में, चाहे पारंपरिक हो या सी.एन.सी., आगे दी गई सूची में बताए गए और चित्र क्र. 1 में दर्शाए गए पांच घटक सम्मिलित होते हैं।

1.कार्यवस्तु घुमानेके लिए एक वर्क स्पिंडल (नीले रंग में दर्शाया है)

2.कटिंग टूल घुमाने के लिए कटर स्पिंडल यानि हॉब (बैंगनी रंग में दर्शाया है)

3.वर्क स्पिंडल तथा कटर स्पिंडल को अचूक अनुपात में घुमाने की व्यवस्था। ये अनुपातगियर के दांतो की संख्या और हॉब की चूड़ी (थ्रेड, लाल रंग में दर्शाईहै।) की संख्या पर निर्भरहोता है। पारंपरिक हॉबिंग मशीन में ये अनुपात प्रायः इंडेक्स गियर ट्रेन नाम की गियरशृंखला से प्राप्त होते हैं।

4.कार्यवस्तु के फेस पर हॉब पूरी तरह घुमाने की व्यवस्था (हरे रंग में दर्शाई गई है।) हेलिकल गियर काटते समय जब हॉब कार्यवस्तु पर आगे बढ़ता है, तब वर्क स्पिंडल को अचूक अनुपात में घुमाने हेतु, इंडेक्स गियर में इस्तेमाल की जाने वाली शृंखला के समान, गियर की एक और शृंखला का उपयोग किया जाता है। यह अनुपात, गियर के दांतो पर तैयार किए जाने वाले हेलिक्स कोण केअनुसार तय किया जाता है। गियर ट्रेन की ये शृंखला आम तौर पर डिफरन्शियल गियर ट्रेननाम से जानी जाती है।

5.विभिन्न आकार कीकार्यवस्तुएं और हॉब के लिए, हॉब तथा कार्यवस्तु के बीच की केंद्रीय दूरी का समायोजन करने हेतु एक व्यवस्था।

पारंपरिक गियर हॉबिंग मशीन में ये सभी सहसंबंधी संचलन, एक प्रमुख मोटर तथा यांत्रिकी गतिविज्ञान (काइनेमैटिक्स) मेंइस्तेमाल किए जाने वाले क्लच से किए जाते हैं।

हॉब के लीड कोण और गियर दांतों पर तैयार किए जाने वाले हेलिक्स कोण के अनुसार, हॉब हेड का (जिस पर हॉब तथा हॉब स्पिंडल माउंट किया जाता है।) कोण हाथ से (मैन्युअली) सेट करना पड़ता है। इस कोण को स्विवेलिंग कोण कहा जाताहै।

मशीन पर बनाई जाने वाली हर अलग कार्यवस्तु के लिए इंडेक्स गियर तथा डिफरन्शियलगियर का अचूक अनुपात गिनना, एक विशेष कौशल का काम है। अलग अलग उत्पादकों के मशीन के स्थिरांक भिन्न होते हैं, कुछ अनुभवी सेटर ही यह अनुपात खोजने में सक्षम होते हैं।जटिल गतिविज्ञान तथा ड्राइविंग प्रणाली में बड़ी संख्या में पुर्जे होने के कारण यांत्रिकीहिस्सों के घिसाव तथा टूट-फूट की मात्रा अधिक होती है। इससे मशीन बार बार खराब होती है।

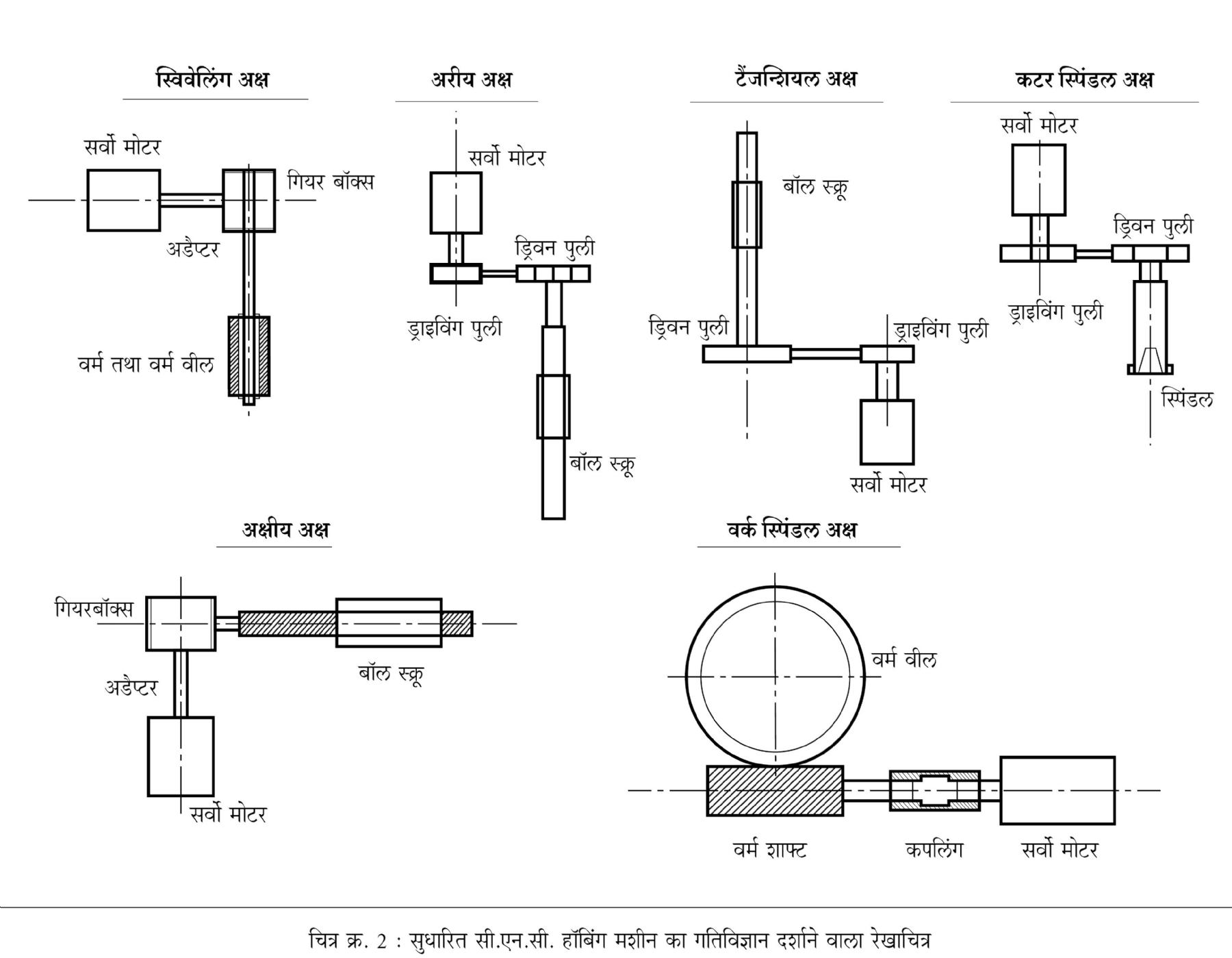

पारंपरिक मशीन की सभी खामियां सी.एन.सी. गियर हॉबिंग मशीन में दूर की गई हैं। सी.एन.सी. गियर हॉबिंग मशीनमें सभी अक्षों, वर्क स्पिंडल तथाकटर स्पिंडल हेतु डाइरेक्ट ड्राइव हैं।

कटर स्पिंडल तथा वर्क स्पिंडल के बीच का अनुपात, सी.एन.सी. के इलेक्ट्रॉनिक गियरबॉक्स (EGB) नामक उपकरण द्वारा नियंत्रित किया जाता है। इससे इंडेक्स तथा डिफरन्शियल गियर प्रणालियोंकी जरूरत नहीं रहती।

हर ड्राइव के लिए स्वतंत्र तथा डाइरेक्ट ड्राइव होने से क्लच की जरूरत नहीं होती।चित्र क्र. 2 में सी.एन.सी. हॉबिंग मशीन कीसंकल्पना दर्शाई है।

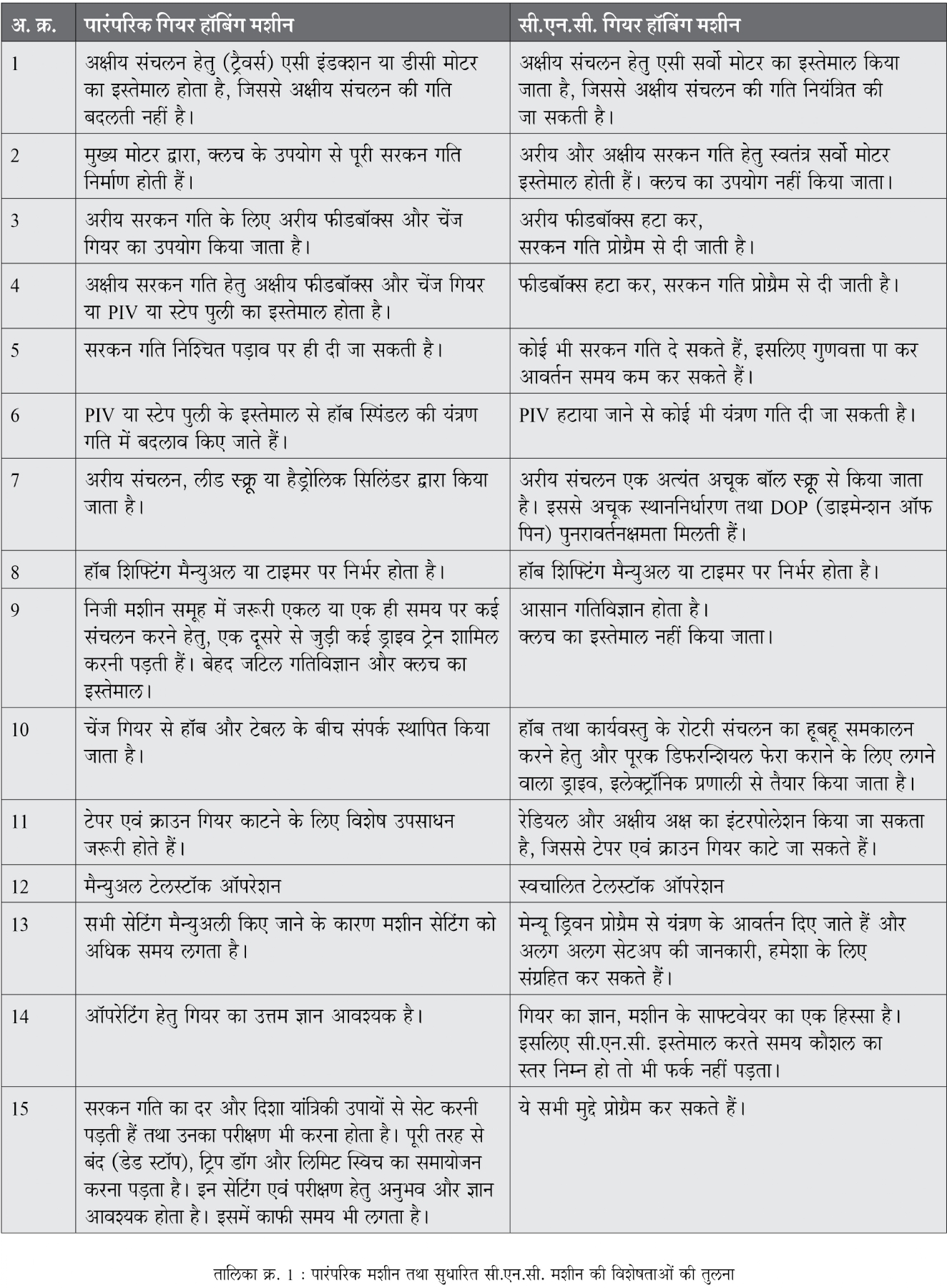

पारंपरिक मशीन के स्थान पर सी.एन.सी. गियर हॉबिंग केइस्तेमाल से होने वाले लाभ आप तालिका क्र.1 से जान सकते हैं।

गुणवत्ता, उत्पादकता, देखभाल तथा संचलन की सुलभता इन मुद्दोंसंबंधी सारे लाभोंके साथ ही, कुशल कर्मचारी आवश्यकना होने का अतिरिक्त लाभ देखते हुए सारे गियर उत्पादक सी.एन.सी. गियर हॉबिंग मशीन चाहते हैं। लेकिन एक नए सी.एन.सी. हॉबिंग मशीन केलिए काफी पूंजी लगानी पड़ती है।

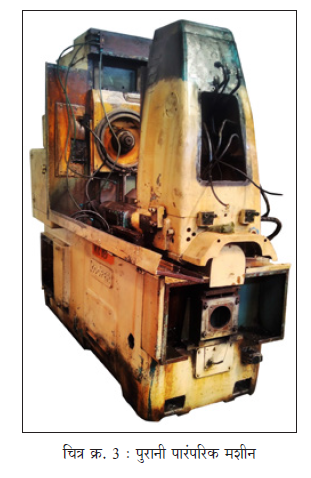

निवेश पर मिलने वाले प्रतिफल (ROI) तथा ब्रेक इवन कॉस्ट को देखते हुए, कुछ ही OEM और MSME, इसे एक व्यावहारिक विकल्प के रुप में सोचते हैं। इसकेबजाय वें बाजार की विश्वसनीय एवं ख्यातिप्राप्त कंपनियों की पुरानी पारंपरिक मशीन कोसी.एन.सी. मशीन में परिवर्तित करते हैं। भारत में पारंपरिक हॉबिंग, शेपिंग और शेविंग मशीनों का नवीकरण (रीकंडिशनिंग),संस्करण (रिट्रोफिटिंग) तथापुनर्रचना कर उन्हे सी.एन.सी. मशीन में परिवर्तित करने का सवाल जब उठता है, तब 'आर्क मैकटेक' यहीसब से विश्वसनीय ब्रैंड का नाम सामने आता है।

शुरुआती साल

पंधरा साल पहले आर्क मैकटेक का सफर शुरू हुआ।2005 में आर्क मैकटेक के संस्थापक, एक चुनौतिपूर्ण रचनात्मक तकनीक तथा एक कल्पक उद्यमिता के व्यवसायी मॉडेल की तलाशमें थे। उन्हें गियर प्रक्रिया मशीन पर काम करने का अनुभव था। उन्होंने किए सर्वेक्षणमें पता चला कि अधिकतर गियर उत्पादकों को, पारंपरिक मशीन इस्तेमाल करते समय कम उत्पादकता तथा गुणवत्ता एवं रखरखाव संबंधीदिक्कतों का सामना करना पड़ता है। पारंपरिक मशीन में यंत्रण गति (कटिंग स्पीड) बदलने हेतु जटिल गणना और चेंज गियर यंत्रावली के ज्ञान के साथ, कुशल ऑपरेटर की आवश्यकता होती है। साथ ही ऐसी मशीनों मेंयांत्रिकी क्लच, ब्रेक तथा खड़े अक्षके लिए समर्थन व्यवस्था वाला फ्लाइ वील आदि घटक होते हैं। इन सभी की बहुत देखभाल करनीपड़ती है तथा मशीन का इष्टतम इस्तेमाल करना उपयोगकर्ता के लिए काफी मुश्किल बनता है।

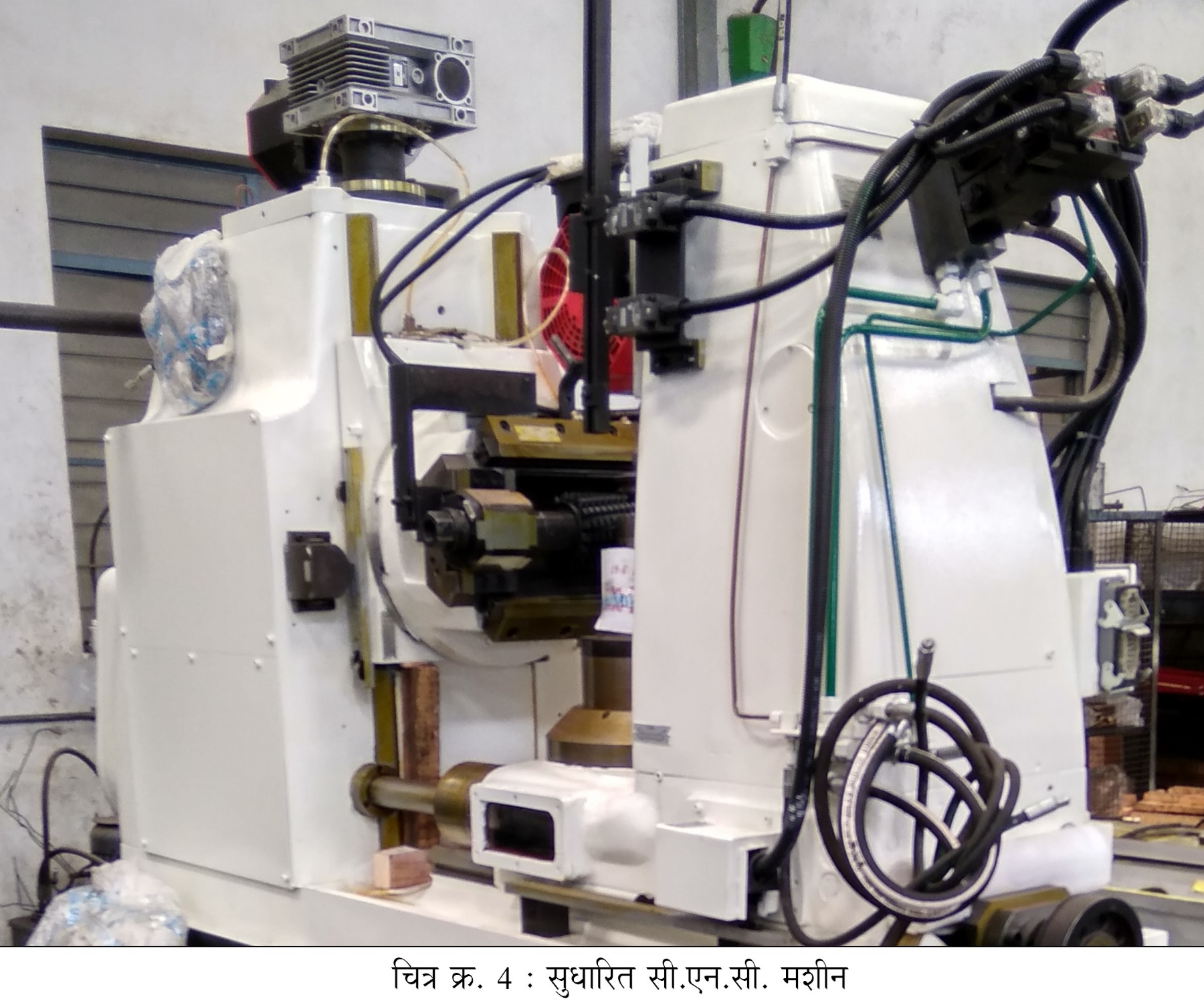

आर्क मैकटेक ने गुणवत्ता और उत्पादकता में बिना किसी समझौते के नई सी.एन.सी. मशीन की विशेषताएंउपलब्ध करा के, ग्राहक के पारंपरिकमशीन को अनुकूल बनाने का तय किया। चुनौतियों का सामना करने वाली एक मजबूत तकनीकी टीमकी सहायता से आर्क मैकटेक ने, पारंपरिक मशीन को 3 अक्षीयतथा 5/6 अक्षीय सी.एन.सी. मशीन में सफलतापूर्वकपरिवर्तित किया है।

5/6 अक्षीय सी.एन.सी. मशीन, उच्च उत्पादकता तथा न्यूनतम रखरखाव के साथDIN 7 श्रेणी की गुणवत्ता की कार्यवस्तुएं बनाने में सक्षम हैं।ये मशीन इस्तेमाल में आसान हैं वो भी न्यूनतम देखभाल के साथ। डैशबोर्ड में सिर्फ गियरडेटा, टूल डेटा, यंत्रण गति एवं सरकन गति का डेटा प्रविष्ट करने पर, पार्ट प्रोग्रैम स्वचालित रुप से बनाया जा सकता है।

जल्द ही, आर्क मैकटेक द्वारासुधारित मशीन की तुलना नई मशीन के साथ होने लगी। पुरानी कोई भी मॉडल एवं साइज की मशीननई मशीन की एक तिहाई कीमत पर कस्टमाइज की जाने से हमारी मशीनें काफी लोकप्रिय होनेलगी। भारत के बड़े OEM भीइस विकल्प को चुनने लगे और आर्क मैकटेक द्वारा सुधारित सी.एन.सी. मशीन अधिकांश यंत्रशालाओं में बिठाई जाने लगी। इस सुधारितमशीन पर उत्पादित गियर की गुणवत्ता के कारण टूलिंग की कीमत तथा आवर्तन समय घट कर, उत्पादकता तथा मुनाफा भी बढ़ा। किसी भी अतिरिक्त उपकरणोंके बिना टेपर और क्राउनिंग करना इस मशीन की अहम् विशेषता थी।

विशेषताएं

ग्राहक के लिए अनुकूलित (कस्टमाइज्ड्) सुविधाएं

5/6 अक्षीय सी.एन.सी. रुपांतरण के लिए 4 महिनेका समय लगता है। मशीन का प्रबंधन, अद्यतन, परीक्षण और ग्राहकको मशीन भेजने तक इस प्रक्रिया में ग्राहक के लिए अनुकूलित सभी उपायों का एक संपूर्णपैकेज दिया जाता है।

मूल मशीन में बुशस्पिंडल की सुविधा हो सकती है, जिसे बार बार स्नेहन की जरूरत होती है। स्पिंडल के बुश पुराने होने पर घिस जातेहैं, फलस्वरूप कटिंगटूल में रनआउट आने लगता है। उच्च आर.पी.एम. पर बुश स्पिंडल गरम होने के कारण यंत्रण गति पर मर्यादाआती है। सुधारित मशीन में, इसकी जगह बेरिंग स्पिंडल दिया जाता है, जिससे उपरोक्त समस्याएं टाली जाती हैं। इससे स्पिंडल की गति, जो पहले 400 आर.पी.एम. तक थी, 1000 आर.पी.एम. तक बढ़ाई जा सकतीहै।

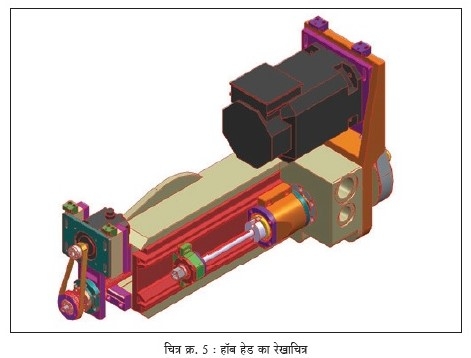

हॉबिंग मशीन केलिए हमने डिजाइन किया हुआ हॉब हेड (चित्र क्र. 5)

स्पिंडल में मैन्युअलक्लैंपिंग के लिए मोर्स टेपर बोर, तो चुनिंदा ग्राहकों की जरूरतनुसार कटर आर्बर के हैड्रोलिक क्लैंपिंग हेतु ISO टाइप बोर टेपर ऐसी दोनों व्यवस्थाएं दी गई हैं।

कटर आर्बर क्लैंपिंगकी सुविधा, मोर्स टेपर से ISO- हैड्रोलिक प्रकार में बदली जा सकती है।

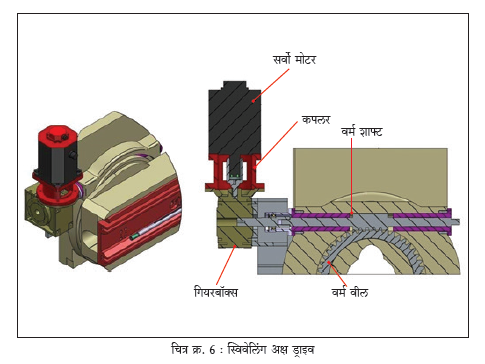

मैन्युअल स्विवेलिंगअक्ष, सी.एन.सी. अक्ष में बदला जाताहै। सी.एन.सी. द्वारा स्विवेलिंग अक्ष का घूमना स्वचालित करना संभव होने से, हॉब कोण सेट करने की मुश्किल प्रक्रिया से छुटकारा मिलताहै।

अरीय तथा अक्षीयजैसे रेखीय हैड्रोलिक अक्ष, सी.एन.सी. अक्ष में परिवर्तित किए जाते हैं। इससे नए सुधारित मशीन में रैपिड बढ़ता है।

अगर रोटरी टेबलवर्म वील का बैकलैश असमान हो और पारंपरिक मशीन के नियंत्रण से बाहर हो, तो वर्म वील बदला जाएगा। वर्म वील की केंद्रीय दूरी, वर्म शाफ्ट, वर्म वील सेंटर की ऊंचाई, वर्म वील का धातुशास्त्र तथा वर्म शाफ्ट जैसे विभिन्न डिजाइन पैरामीटर तैयार करनेकी प्रक्रिया हमने समझ ली। हमने वर्म वील, वर्म शाफ्ट डिजाइन किए। बाद में अंतर्राष्ट्रीय आपूर्तिकर्ताओं से बनवा कर मशीनपर सफलतापूर्वक असेंबल किए। वर्म वील एवं बैकलैश सेटिंग पर ब्लू मैचिंग करने की पूरीप्रक्रिया, टेबल वर्म वील असेंब्लीमें बेहद महत्वपूर्ण है। इस विषय में हमने अथक परिश्रम और प्रयासों से काफी ज्ञान प्राप्तकिया है।

- स्वदेश में विकसितमेन्यू ड्रिवन प्रोगैमिंग। उपयोगकर्ता के न्यूनतम हस्तक्षेप से मशीन चलाई जाती है।

- ऑटोलोडर, पूरी मशीन गार्डिंग, फिक्श्चर्स, रिवॉल्विंग सेंटर, फिक्श्चर क्लैंपिंग यूनिट, डीबरिंग यूनिट तथा हॉब आर्बर आदि विशेषताएं, ग्राहकों की आवश्यकता के अनुसार मशीन समेत पूरे पैकेज के रूप में दी जाती हैं।

- IoT 4.0 इस अत्यंत लोकप्रिय तथा नवीनतम विकसित मॉडल को अधिकाधिक ग्राहक पसंद कर रहें हैं।

ग्राहकों की अनुक्रियाएं

हम गियर प्रोसेसिंग मशीन संबंधी सारे प्रकार के रीइंजीनीयरिंग काम करते हैं। भारतके एक बड़े तथा प्रतिष्ठित OEM हमारे ग्राहक हैं, जिनकेलिए हमने 25 से अधिक हॉबिंगमशीन का नवीनिकिरण करते समय उनके पुराने वर्म वील बदल दिए हैं। इससे वह OEM, DIN 7 दर्जे की कार्यवस्तुएं किफायती दाम में बनाने लगे। साथही उनकी उत्पादनक्षमता बढ़ने से कारोबार में वृद्धि हुई। ये OEM, बुल गियर के लिए10 मोड्युल की पारंपरिक मशीन इस्तेमाल करते थे। उसमें सेएक मशीन ऑटोलोडर के प्रावधान के साथ 6 अक्षीय सी.एन.सी मशीन में परिवर्तित की गई। हैड्रोलिक फिक्श्चर तथास्वचालित स्विवेलिंग अक्ष के साथ कार्यवस्तु क्लैंपिंग यूनिट के कारण काम आसान हो करउत्पादन ढ़ाई गुना बढ़ा।

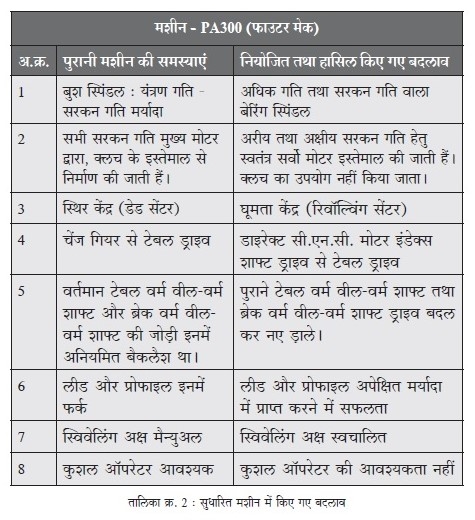

हमने ग्राहक की समस्याओं को उचित नियोजन से सुलझाया, जिसे तालिका क्र. 2 मेंदर्शाया गया हैं।

ग्राहकों को मिलने वाले लाभ

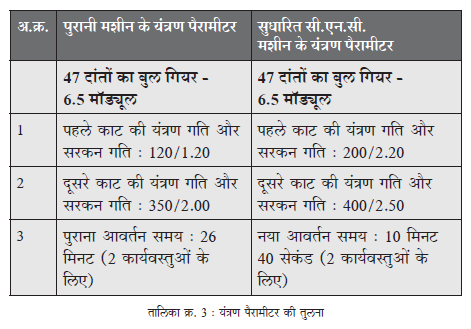

सुधारित मशीन देखभाल मुक्त होने केसाथ संचलन में आसान है। स्पिंडल की यंत्रण गति बढ़ने से, मशीन ऐसी यंत्रण गति एवं सरकन गति पर चलाना मुमकिन हुआ, जिससे निर्माण का आवर्तन समय, पहले की तुलना में तीन से चार गुना कम हुआ। उत्पादकता में उल्लेखनीय वृद्धि हुई।तालिका क्र. 3 में दर्शाई गई तुलनासे यह बात और स्पष्ट हो जाएगी।

आर्बर का क्लैंपिंग तथा टेलस्टॉक कासंचलन स्वचालित होने से सेटिंग हेतु आवश्यक समयावधि में काफी कमी आई, जिससे उत्पादकता बढ़ी। टैन्जियन्शियल अक्ष के स्वचालितसंचलन से कटर हॉब का घिसाव एकसमान हुआ, जिससे टूल की आयु बढ़ी। इस्तेमाल में आसान मेन्यू ड्रिवन प्रोग्रैमिंग तथा मशीनकी दृढ़ता के कारण मशीन सहजता से चलने लगी। इससे ग्राहक को सी.एन.सी. मशीन के अधिकतमलाभ मिले वो भी नए सी.एन.सी. मशीन की 1/3 कीमत में। इस प्रकार, हमने वैश्विक श्रेणी के उत्पाद किफायती दाम में तथा उत्तमगुणवत्ता के आश्वासन के साथ बनाए। इससे ग्राहक को उन्होंने किए खर्चे का सही मुआवजामिला जो हमारे लिए भी संतोषजनक था।