फेस मिलिंग

@@NEWS_SUBHEADLINE_BLOCK@@

ऑटोमोटिव पुर्जों को, उनके उत्पादन के दौरान फोर्जिंग या कास्टिंग प्रक्रियासे गुजरना पड़ता है, क्योंकिइन पुर्जों का आकार टेढ़ामेढ़ा तथा असमान होता है। फोर्जिंग के बाद जरूरी जगह पर उनकायंत्रण करना पड़ता है। उसके बाद वह पुर्जा असेंब्ली के लिए तैयार होता है। सिलिंडर हेड, सिलिंडर ब्लॉक, गियरबॉक्स हाउसिंग, क्रैंकशाफ्ट, पंपहाउसिंग जैसे पुर्जों का निर्माण कास्टिंग प्रक्रिया से किया जाता है। कैमशाफ्ट, रॉकर आर्म तथा अन्य छोटे पुर्जों का निर्माण फोर्जिंगप्रक्रिया से किया जाता है। इसका कारण यह है कि फोर्जिंग में यंत्रण हेतु कम स्टॉकरख सकते हैं, फलस्वरूप मटीरीयलकी लागत कम होती है। यंत्रण की कुल लागत में टूल की लागत, यंत्रण की लागत, यंत्रणका समय, मशीन आदि का समावेशहोता है। कम लागत में अधिक उत्पादन पाने के लिए, कम स्टॉक रखने का विकल्प अच्छा माना जाता है। यंत्रण के लिए कम स्टॉक रखने पर भीयंत्रण का समय तथा लागत किस तरह घटा सकते हैं, उत्पादन क्षमता कैसे बढ़ा सकते हैं आदि मुद्दों का विश्लेषण करना आवश्यक होता है।

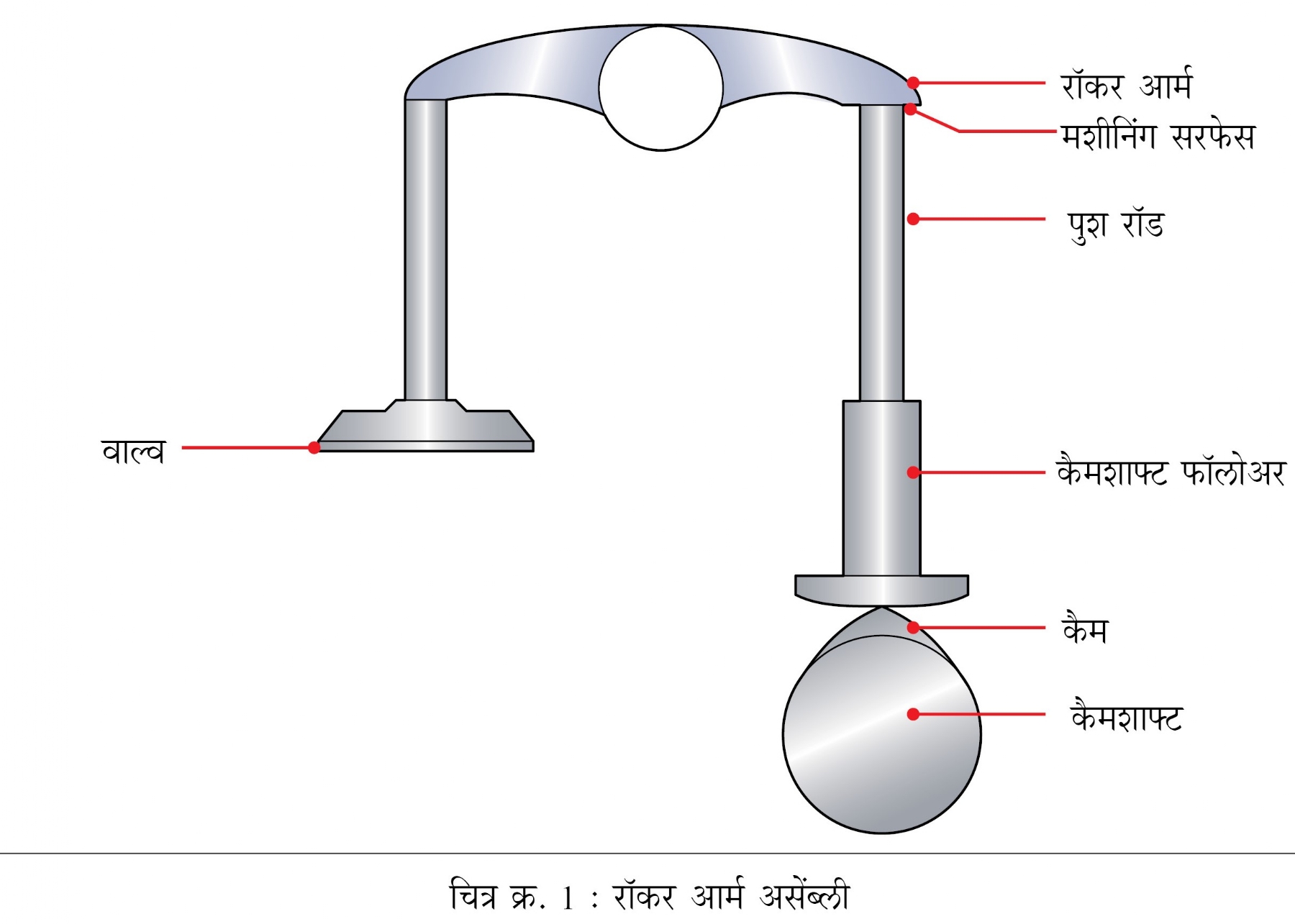

हमारे एक ग्राहक OEM हैं और दुपहिया एवं चौपहिया वाहन उत्पादकों के लिए विभिन्नप्रकार के ऑटोमोटिव पुर्जे बनाते हैं। चौपहिया वाहन में इस्तेमाल होने वाले रॉकर आर्मका यंत्रण करना था। इस पुर्जे के कई प्रकार होते हैं। उनमें से एक प्रकार का उत्पादनकाफी मात्रा में यानि महीना लगभग 16000 नग किया जाता था। उनके वर्तमान सेटअप में इतने पुर्जों का उत्पादन मुश्किल से होरहा था। मौजूदा मशीन सेटअप में यह काम आसान बनाने हेतु उपाय ढूंढ़ने की बिनती ग्राहकने हमसे की। इंजन असेंब्ली में इस्तेमाल होने वाले रॉकर आर्म द्वारा, कैम लोब से मिलने वाले रेडियल संचलन का रूपांतरण, पॉपेट वाल्व खोलने हेतु रैखिक संचलन में किया जाता है।रॉकर आर्म के दो अंत होते हैं। एक अंत कैमशाफ्ट के गोल घूमते लोब से उपर नीचे होताहै और दूसरा अंत वाल्व के स्टेम पर काम करता है। इसलिए इन दोनों अंत का यंत्रण आर्मके अंदरी बोर के अक्ष के संदर्भ में करना पड़ता है। हमने देखा कि मौजूदा यंत्रण प्रक्रियामें ग्राहक फेस मिलिंग हेतु 4 किनारों का स्क्वेयर इन्सर्ट इस्तेमाल करते हैं। मशीन पर पैरामीटर यथोचित हैं।कमजोर सेटअप के कारण हम पैरामीटर बढ़ाने में असमर्थ थे।

मौजूदा सेटअप में इस्तेमाल किया गयाटूल, 4 छोरों का पॉजिटिवयानि एक तरफ कटिंग एज होने वाला इन्सर्ट है। पुर्जे का मटीरीयल फोर्ज किया हुआ नरम EN8 है। इन्सर्ट की ग्रेड का कठोरता की ओर होने वाला झुकावतथा कमजोर सेटअप के कारण, यंत्रण के दौरान टूल टूटता था या उसके टुकड़े उड़ते थे। इससे टूल की अपेक्षित आयुनहीं मिलती थी। ग्राहक ने हमे इस समस्या का समाधान करने के लिए कहा

पुर्जा :रॉकर आर्म

मटीरीयल : EN8 फोर्ज्ड

ऑपरेशन :फेस मिलिंग

मशीन : VMC - BT 40 टेपर

स्पिंडल पॉवर : 9kW

मशीन का अधिकतम आर.पी.एम. : 5000

नई पद्धति

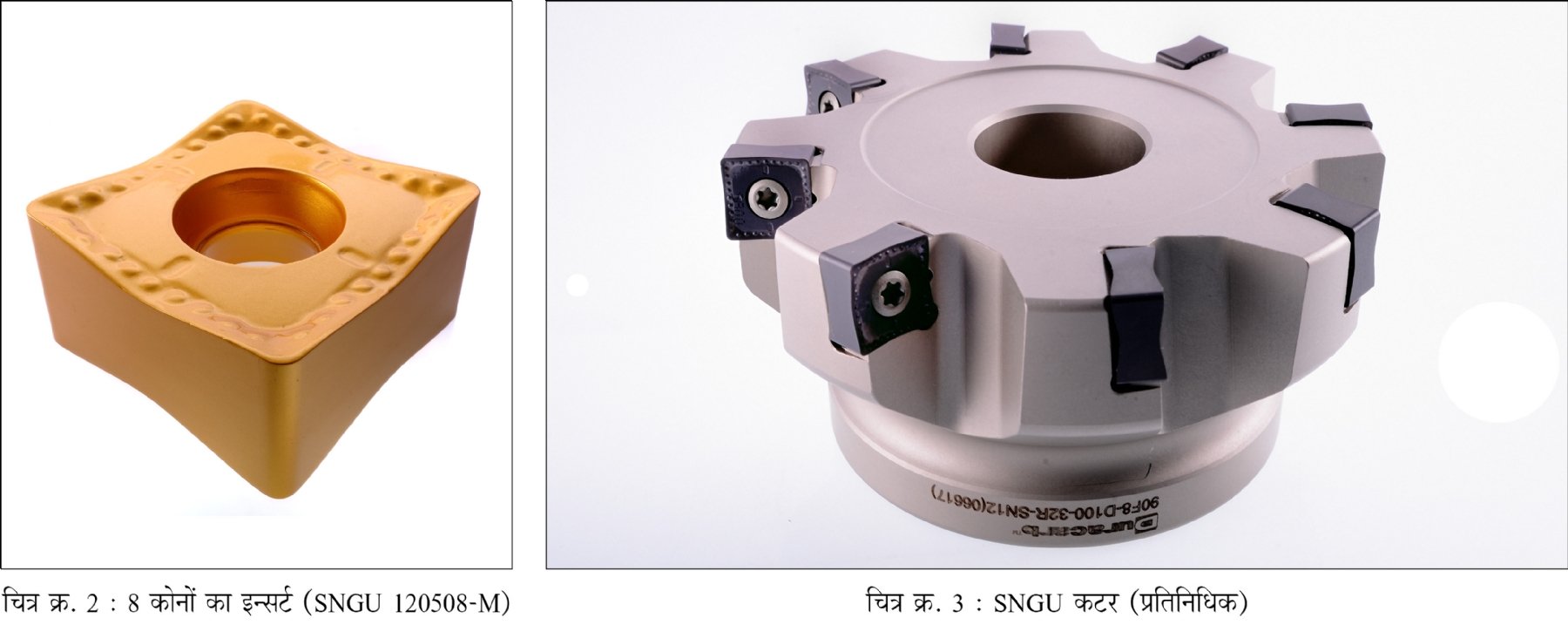

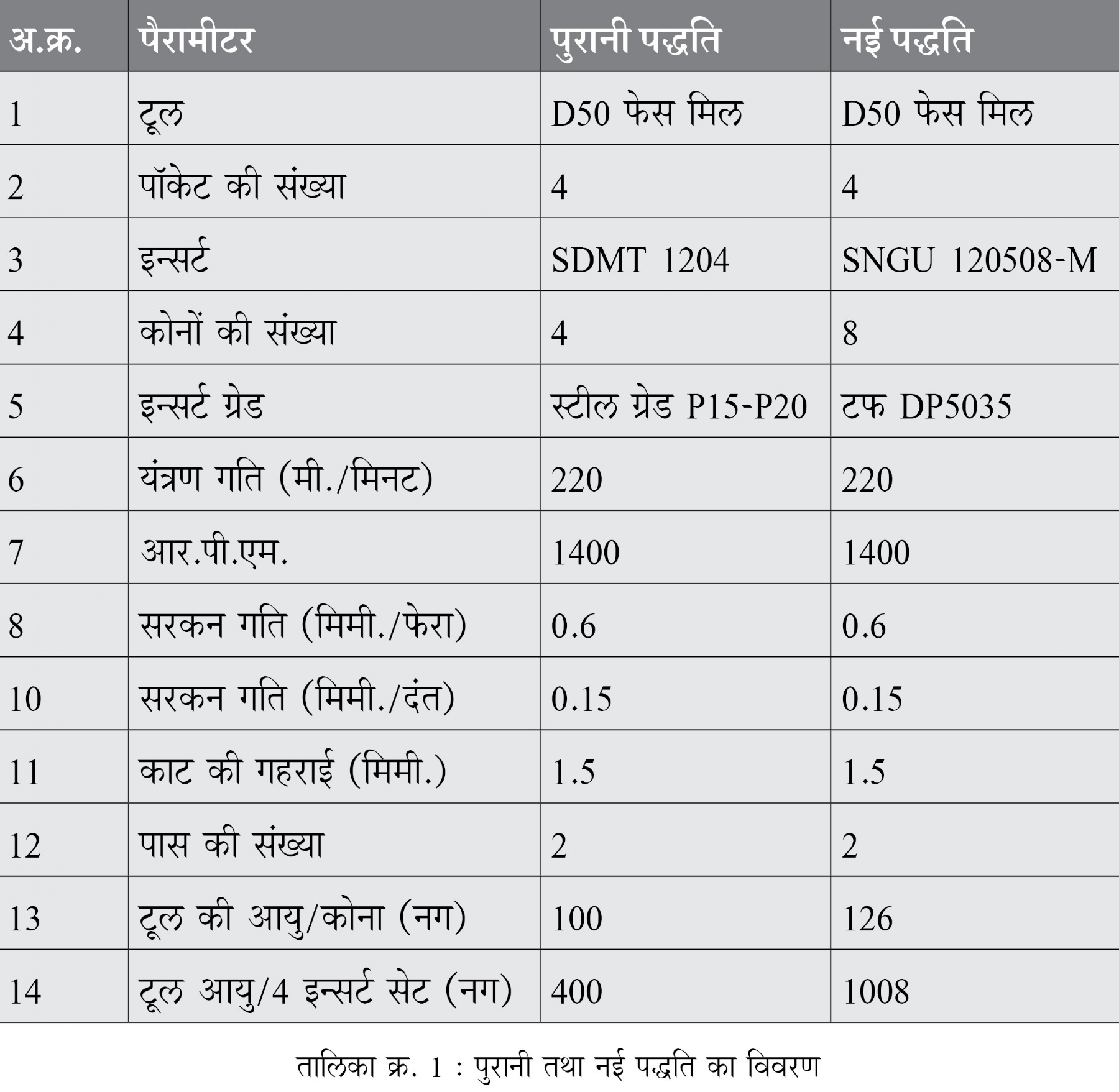

उपरोक्त समस्याओं का समाधान करने हेतुहमने ग्राहक को 8 कोनों वाले इन्सर्टके इस्तेमाल का सुझाव दिया। यह इन्सर्ट अधिक मजबूत और टफ ग्रेड का होने से कोने टूटनेसे बचाए जा सकते हैं। मौजूदा इन्सर्ट की तुलना में 4अतिरिक्त कोने दिए हैं, जिससे ग्राहक की इन्वेंटरी कम होने में मदद मिली। 8कोनों वाले इन्सर्ट तथा कटर की विशेषताएं आगे दी हैं।

विशेषताएं

· 8 कोनों का दोहरी बाजू वाला इन्सर्ट, कटिंग एज पर उच्च हेलिक्स के साथ

· M टफ ज्यामिति, अधिकचौड़ी प्लैनिशिंग एज के साथ

· मजबूत कोणीय क्लैंपिंगहेतु बड़ा स्क्रू छिद्र

लाभ

· न्युट्रल इन्सर्टके कारण, यंत्रण की दिशाबाई से दाई ओर या उसके विपरित रखने में सहायक

· कम से उच्च विद्युतशक्तिके मशीन पर फेस मिलिंग हेतु काट की गहराई अधिक रख कर यंत्रण करने में सक्षम

· स्टील, मिश्रधातु (अलॉइ) स्टील और कास्टआयरन इनके लिए M ज्यामिति

· कटिंग एज पर उच्चहेलिक्स के कारण यंत्रण बल कम होता है।

· चिप बाहर निकालनेके लिए कटर में अधिक चौड़ी जगह तथा M ज्यामिति होने से कम बल पर यंत्रण संभव।

यंत्रण पद्धति में किए गए बदलाव सेग्राहक को मिले लाभ आगे दिए हैं।

1.टूल आयु में 100% सेअधिक सुधार।

2.प्रति पुर्जा लागत 10% कम हुई।

3.इस्तेमाल किए जाने वाले इन्सर्ट की संख्या60% घटी।

4.इन्सर्ट टूटना बंद हुआ।