गियर कटिंग प्रक्रिया

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

गियर को, विद्युत पारेषण (पॉवर ट्रान्स्मिशन) के अभाज्य और मशीन टूल के अंगीकृत भाग के रूप में पहचाना जाता है। गियर की परिधि (पेरिफेरी) पर दांत होते हैं। गियर का इस्तेमाल, मुख्य स्त्रोत से अन्य घटक की ओर ऊर्जा भेजने के लिए किया जाता है। ऊर्जा भेजने के साथ ही, दो शाफ्ट के बीच की गति का अनुपात भी बनाया रखा जाता है। गियर के इस्तेमाल से गति और टॉर्क को एक जगह से दूसरी जगह पर भेजा जा सकता है।

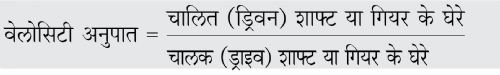

चालक शाफ्ट पर बैठाए हुए गियर को चालक गियर कहा जाता है और चालित शाफ्ट पर बैठाए हुए दूसरे गियर को चालित गियर कहा जाता है। चालक गियर और चालित गियर की जोड़ी (चित्र क्र. 1) होती है।

यह गियर समान मापदंड़ों (पैरामीटर) पर एक जैसे होते हैं, लेकिन व्यास और दांतों की संख्या में फर्क होता है। यह पैरामीटर आगे दिए हैं।

1. गियरिंग के प्रकार (समानांतर अक्ष, समकोण अक्ष, प्लैनेटरी गियर)

2. गियर का अनुपात

3. मोड्यूल

4. सेंटर डिस्टंस

5. हेलिक्स अैंगल

किन्ही भी दो गियर की जोड़ी होने के लिए आवश्यक शर्त यह है कि दोनों की परिधीय गति एक जैसी होनी चाहिए।

अगर Dd : चालित गियर व्यास

Dr : चालक गियर व्यास

Nd : चालित गियर आर.पी.एम.

Nr : चालक गियर आर.पी.एम.

तो, चालक गियर की परिधीय गति = चालित गियर की परिधीय गति

π x Dr x Nr = π x Dd x Nd

Nd/Nr = Dr/Dd = गति (वेलोसिटी) अनुपात

गियर में इस्तेमाल की जाने वाली संज्ञाएं (टर्मिनोलॉजी)

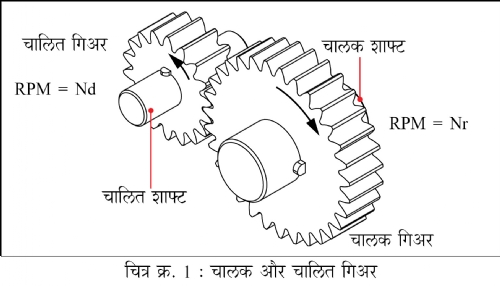

गियर बनाने का तरीका जानने हेतु गियर की संज्ञाएं (चित्र क्र. 2) समझना आवश्यक है।

1. गियर ब्लैंक : सटीक आयाम और आकार में कटा हुआ धातु का टुकड़ा, जिसका इस्तेमाल गियर बनाने हेतु किया जाता है।

2. अडेंडम सर्कल : गियर के दांतों के ऊपर से गुजरने वाला और गियर का अधिकतम व्यास दिखाने वाला काल्पनिक वृत्त। अधिकतम व्यास = गियर ब्लैंक व्यास

3. अडेंडम : अडेंडम सर्कल और पिच सर्कल के बीच की त्रिज्यात्मक (रेडियल) दूरी

4. पिच सर्कल : गियर के दांतों की मोटाई, दो दांतों के बीच की दूरी जितना काल्पनिक वृत्त

5. डिडेंडम : गियर के पिच सर्कल और रूट सर्कल के बीच की त्रिज्यात्मक दूरी

6. रूट सर्कल : गियर के सभी दांतों की जड़ से जाने वाला काल्पनिक वृत्त

7. टूथ क्लियरन्स : एक गियर दांत के सिरे से अन्य मेटिंग गियर दांत के तल तक की दूरी

8. प्रेशर अैंगल : लाइन ऑफ अैक्शन ने, पिच सर्कल से साझी टैंजंट लाइन से किया हुआ कोण

9. फेस : दांतों का ऊपरी भाग तथा पिच सर्कल के बीच स्थित दांतों का भाग

10. फ्लैंक : पिच सर्कल और रूट सर्कल में स्थित गियर के दांतों का भाग

11. गियर दांत की मोटाई : इसे ही गियर दांत की कोरोडल मोटाई भी कहा जाता है। पिच सर्कल पर गिनी हुई दो दांतों की चौड़ाई। पिच सर्कल पर दांत की चौड़ाई, एक के बाद एक आने वाले दो दांतों के बीच की दूरी जितनी होती है।

12. बैकलैश : दांत की वास्तविक मोटाई और जिस जगह दांत दूसरे गियर में फंसता है (मेश) उस जगह की चौड़ाई के बीच का फर्क।

13. वृत्ताकार पिच : पिच सर्कल पर, एक के बाद एक आने वाले दांतों के बीच की दूरी

14. व्यास का पिच : व्यास का पिच (p) = N/d

N : दांतों की संख्या

d : पिच सर्कल व्यास

15. मोड्यूल (m) : मोड्यूल, व्यास पिच के उल्टा होता है।

m (मोड्यूल) = d/N

d : पिच सर्कल व्यास

N : दांतों की संख्या

गियर उत्पादन की पद्धतियां

गियर उत्पादन के लिए आम तौर पर निम्नलिखित तीन पद्धतियों का इस्तेमाल किया जाता है।

1. कास्टिंग

2. प्लैस्टिक मोल्डिंग

3. यंत्रण (मशीनिंग)

1. कास्टिंग

इस तरीके में रेत के या फिर स्थायी (पर्मनंट) मोल्ड बनाए जाते हैं। उनके खोखले हिस्से में उबलती हुई धातु का रस ड़ाला जाता है। यह मोल्ड मनचाहे गियर के माप एवं आकार का होता है। इस तरीके से कास्ट आयरन गियर बहुत अच्छी तरह से बनाए जा सकते हैं। इन्हें कास्टेड गियर कहा जाता है। इस गियर के दांतों का पृष्ठ खुरदुरा (रफ) होता है। इनमें ताकत कम होती है और ये सटीक भी नहीं होते। लेकिन, इनकी उत्पादन की लागत अल्प होती है। जहाँ कीमत और विद्युत पारेषण को, सटीकता और आवाज के स्तर (नॉइज लेवल) की तुलना में ज्यादा महत्व दिया जाता है वहाँ बड़े आकार के गियर कास्टिंग से बनाए जाते हैं। मिसाल के लिए, गन्ने का रस निकालने की मशीन (चित्र क्र. 3)।

2. प्लैस्टिक मोल्डिंग

इस तरीके में, इंजेक्शन मोल्डिंग या कंप्रेशन मोल्डिंग पद्धति से प्लैस्टिक गियर बनाए जाते हैं। इन गियर की ताकत कम होने के कारण इनका इस्तेमाल हल्के कामों में होता है। इसीलिए ऊर्जा पारेषण में इनका इस्तेमाल किया जाता है, जैसे कि स्पीडोमीटर गियर (चित्र क्र. 4)। महत्वपूर्ण बात यह है कि इसमें गति का अनुपात सटीकता से हासिल किया जाता है।

प्लैस्टिक मोल्डिंग का इस्तेमाल धातु के गियर बनाने के लिए भी होता है। इस तरीके में पहले धातुई कार्यवस्तु गर्म कर के नरम (प्लैस्टिक) अवस्था में लाई जाती है और उसके बाद मैकेनिकल टूल, डाइ, प्रेशर आदि की मदद से मनचाहे आकार में मोल्ड की जाती है। इस तरीके का ज्यादा इस्तेमाल, हल्के कामों के लिए छोटे गियर बनाने में किया जाता है। प्लैस्टिक मोल्डिंग तरीके से गियर बनाने के लिए कच्चे माल के रूप में अलोह (नॉन फेरस) धातु का इस्तेमाल होता है।

3. यंत्रण

यह तरीका सबसे लोकप्रिय है और इसका इस्तेमाल लगभग सभी जगह गियर निर्माण हेतु किया जाता है। इसमें सबसे पहले करीबी साधारण आकार और नाप के गियर ब्लैंक बनाए जाते हैं। उसमें से सबसे नजदीकी आकार का गियर ब्लैंक काट लिया जाता है। लेकिन कई बार, मेटल कास्टिंग कर के भी गियर ब्लैंक बनाया जाता है। एक एक दांत काटते हुए गियर बनाया जाता है। इसके लिए सी.एन.सी., गियर हॉबर का उपयोग किया जाता है। सटीकता, कम समय में ज्यादा काम, मनचाहा आकार तथा अन्य नाप सी.एन.सी. पर आसानी से प्राप्त किए जा सकते हैं।

गियर शेपिंग

गियर बनाने के लिए इस्तेमाल किया जाने वाला एक और तरीका है गियर शेपिंग। इसमें गियर के दांत मल्टीपॉइंट यंत्रण (कटिंग) टूल के इस्तेमाल से, सटीक नाप और आकार के अनुसार काटे जाते हैं। शेपिंग प्रोसेस के प्रकार आगे दिए गए हैं।

1. गियर कटिंग, गियर शेपर के इस्तेमाल से

2. रैक प्लेनिंग प्रोसेस

3. हॉबिंग प्रोसेस

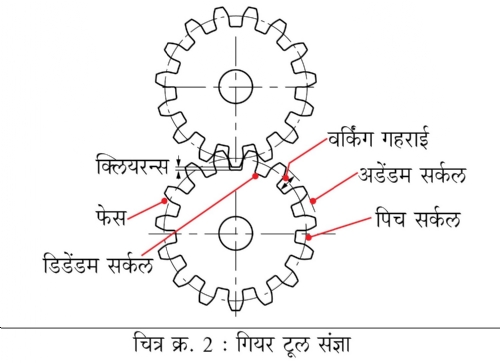

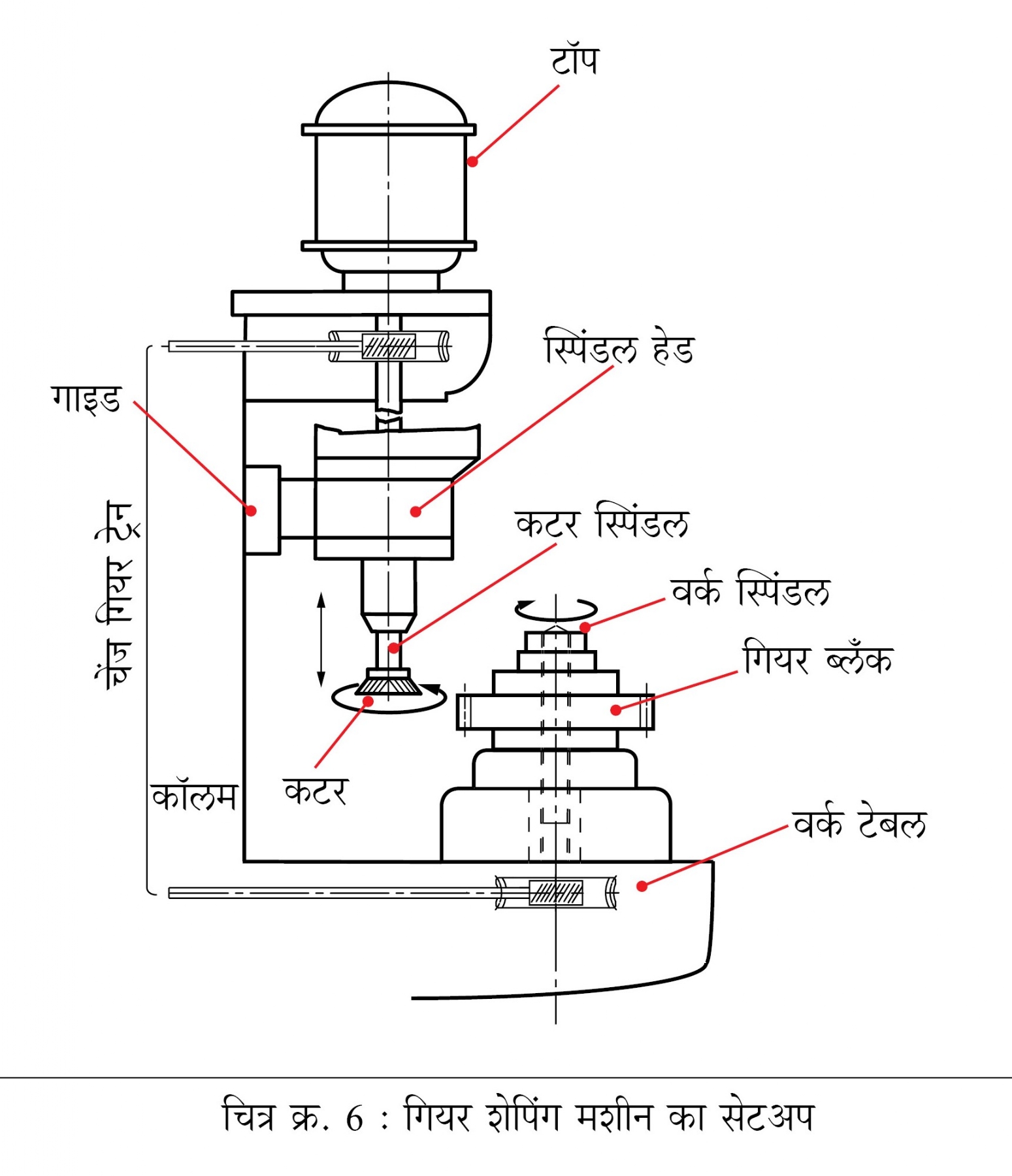

गियर कटिंग : गियर शेपर के इस्तेमाल से

इस तरीके में, टूल फेस पर और साइड में क्लियरन्स होता है और केंद्र में छिद्र होने वाला पिनियन आकार का कटर (चित्र क्र. 5 और 6) होता है। उस पर स्टब आर्बर या मशीन का स्पिंडल जोड़ सकते हैं। कटर के अक्ष को खड़ी दिशा में (वर्टिकल माउंटिंग) बिठाया जाता है। खड़े अक्ष पर कटर ऊपर नीचे हो सकता है। उसका यह संचार पूर्वनिश्चित किया जा सकता है। कटर और गियर ब्लैंक बहुत ही कम आर.पी.एम. में अपने अक्ष पर घूमते हैं। कटर और गियर ब्लैंक का आर.पी.एम. तय किया जा सकता है। इसीलिए एक के बाद एक सभी दांतों का यंत्रण हो सकता है। ठंड़ा होने के लिए जरूरी समय मिलता है। फलस्वरूप टूल की आयु बढ़ती है। इस प्रक्रिया से मुख्य लाभ है, कम आवर्तन काल में होने वाला उत्पादन और मापन में नगण्य फर्क।

यंत्रण की गति : शेपर कटर खड़े अक्ष में ऊपर नीचे हो सकता है। वह नीचे आते समय यंत्रण होता है। इसे कटिंग स्ट्रोक कहा जाता है और जिस गति से कटर नीचे आता है उसे यंत्रण की गति कहते है। कटर स्ट्रोक पूरा होने के बाद कटर फिरसे ऊपर जाता है जिसे रिटर्न स्ट्रोक कहते है। रिटर्न स्ट्रोक में यंत्रण नहीं होता। कटिंग स्ट्रोक को किसी भी मूल्य पर समायोजित (अैडजस्ट) किया जा सकता है।

इंडेक्सिंग मोशन : इंडेक्सिंग मोशन यानि गियर शेपिंग ऑपरेशन की फीड मोशन। गियर कटर और कार्यवस्तु के धीरे घूमने (स्लो रोटेशन) से, ऑपरेशन को वृत्ताकार सरकन गति (फीड) मिलती है। इन दोनों को आर.पी.एम. गियर चेंज मैकेनिज्म से समायोजित किया जाता है। यह समायोजन इस तरह किया जाता है कि कटर रोटेशन एक घेरा = n/N

n : कटर पर होने वाले दांतों की संख्या

N : ब्लैंक पर काटे जाने वाले दांतों की संख्या

काट की गहराई : सरकने की वृत्ताकार गति और ऊपर नीचे होने वाला संचार (रेसिप्रोकेटिंग मोशन) तब तक शुरू रहता है, जब तक गियर ब्लैंक की परिधि पर स्थित दांतों की संख्या, और मनचाही गहराई प्राप्त नहीं होती।

गियर शेपिंग से लाभ

1. कम आवर्तन काल

2. मध्यम और बड़े, अधिक संख्या वाले गियर के लिए उपयुक्त

3. वर्म और वर्म वील के अलावा अन्य सभी गियर के लिए उपयुक्त

4. उच्च स्तर की सटीकता, निरंतरता प्राप्त होती है।

सीमाएं

1. वर्म और वर्म वील नहीं बनाए जाते।

2. हेलिकल गियर बनाते समय मुश्किलें आती हैं।

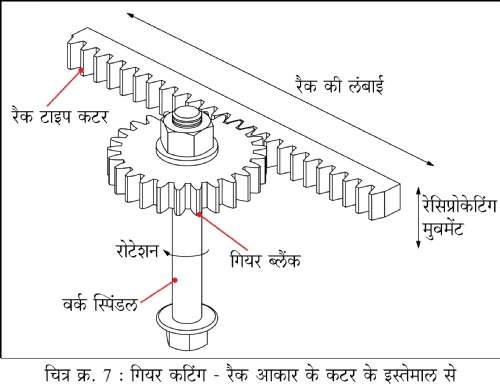

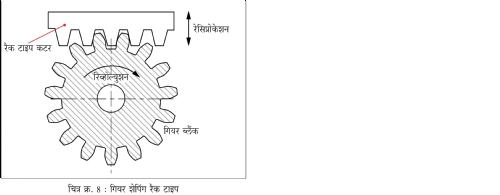

गियर शेपिंग : रैक आकार के कटर के उपयोग से

इस प्रक्रिया में रैक आकार के कटर के इस्तेमाल से गियर काटा जाता है। इसमें रैक टाइप कटर, खड़ी लाइन पर कम गति से घूमने वाले गियर ब्लैंक आगे पीछे हो कर (चित्र क्र. 7) गियर कटिंग किया जाता है। यंत्रण केवल नीचे आने वाले स्ट्रोक में ही होता है, ऊपर जाने वाला स्ट्रोक वापसी यात्रा होती है।

रैक प्लेनिंग प्रोसेस : यह प्रक्रिया, रैक टाइप कटर के इस्तेमाल से स्पर और हेलिकल गियर दांत काटने हेतु होती है। चित्र क्र. 8 में दिखाएनुसार दांत कटर (टीथ कटर), धीरे धीरे मटीरीयल निकाल कर दांत बनाता है। इस पूरे ऑपरेशन में और भी चरण होते हैं जैसे कि गियर ब्लैंक में कटर फीड करना, ब्लैंक बीच बीच में घुमाना और घूमते रोलिंग ब्लैंक में कटर रैक हमेशा फंसा कर रखना। हर बार कटर रैक फंसने के बाद गियर ब्लैंक, गियर दांत के एक पिच जितनी दूरी में घूमता है। हर कटिंग के बाद रैक बाहर निकाला जाता है और गियर ब्लैंक के रोटेशन में फंसाया जाता है।

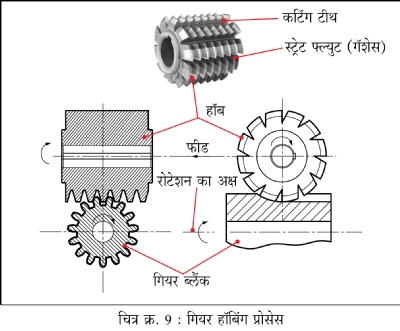

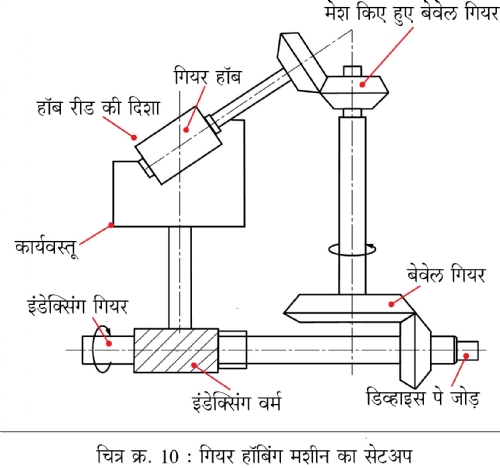

गियर हॉबिंग प्रोसेस

यह गियर यंत्रण की एक प्रक्रिया है। इसमें गियर ब्लैंक, घूमते (रोटेटिंग) कटर पर घुमाया जाता है। इस घूमते कटर को हॉब कहते हैं। अनेक कर्तन बिंदु (पॉइंट) युक्त कटिंग टूल (गियर हॉब) के इस्तेमाल से गियर हॉबिंग किया जाता है।

इस ऑपरेशन में हॉब उचित आर.पी.एम. पर घूमता है और गियर ब्लैंक फीड किया जाता है। गियर ब्लैंक भी घूमता रखा जाता है। गियर ब्लैंक और गियर हॉब की गति इस तरह समायोजित की जाती है कि गियर हॉब के एक घेरे के बाद गियर ब्लैंक, दांत के पिच जितनी दूरी में घूमता है। चित्र क्र. 9 में गियर हॉबिंग प्रक्रिया दिखाई गई है।

गियर हॉबिंग का इस्तेमाल स्पर, हेलिकल, हेरिंगबोन स्पाइन और गियर स्प्रॉकेट जैसे विभिन्न गियर के कटिंग हेतु किया जाता है।

गियर हॉबिंग करते समय निम्नलिखित तीन महत्वपूर्ण बातों को नियंत्रित करना पड़ता है।

1. इंडेक्सिंग संचलन

2. सरकने की गति

3. गियर ब्लैंक और गियर हॉबिंग टूल के बीच का कोण

गियर मिलिंग

गियर मिलिंग ऑपरेशन से गियर कटिंग किया जाता है। गियर मिलिंग के इस्तेमाल से सभी तरह के गियर बनाए जा सकते हैं। मिलिंग कटर का चुनाव, गियर के प्रकार और मोड्यूल के मुताबिक किया जाता है। गियर मिलिंग की प्रक्रिया से गियर बनाने की गति धीमी होती है। इस तरीके में एक के बाद एक दांत काटे जाते हैं। छोटे बैच साइज के लिए यह पद्धति बहुत अच्छी है। इस तरीके से किसी आम मिलिंग मशीन पर गियर बनाए जा सकते हैं।

गियर फिनिशिंग

ऊपर दिए गए किसी भी तरीके से बनाया गया गियर सटीक नहीं होता और गियर के दांतों का पृष्ठ चिकना नहीं होता। गलत नाप और खुरदुरे पृष्ठ के कारण, काम करते समय गियर में से आवाज आती है। गियर ज्यादा घिसता भी है। जुड़ने वाले दो गियर में गैप (प्ले) और बैकलैश बनता है। फलस्वरूप पारेषण की जा रही ऊर्जा बर्बाद होती है और गति का अनुपात गलत हो जाता है। इसे ही अनुचित ऊर्जा पारेषण कहा जाता है। इन सबसे निजात पाने का इकलौता विकल्प होता है, तैयार गियर के पृष्ठों का फिनिशिंग करना। कई बार गियर बनने के बाद किए गए कठोरीकरण में भाग टेढ़ेमेढ़े हो जाते हैं इसीलिए सारी फिनिशिंग बाद में ही करना उचित होता है। आम तौर पर गियर फिनिशिंग के लिए ये तरीके इस्तेमाल किए जाते हैं।

1. गियर शेविंग

2. गियर दांत का रोल फिनिशिंग

3. गियर बर्निशिंग

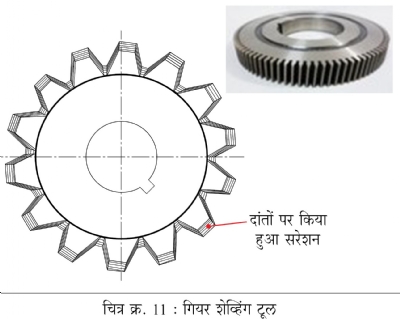

1. गियर शेविंग

इसमें गियर शेविंग टूल को गियर में फंसा कर काफी तेज गति से घुमाया जाता है। गियर शेविंग टूल रैक या पिनियन टाइप का होता है और उसके दांत कठोर (हार्डन) किए हुए होते हैं। उस पर सरेशन होते हैं, जो कर्तन छोर (कटिंग एज) के रूप में काम करते हैं। यह छोर गियर का स्क्रेपिंग करती हैं, दोनों गियर फंसे हुए होते हैं और उन पर दबाव भी होता है।

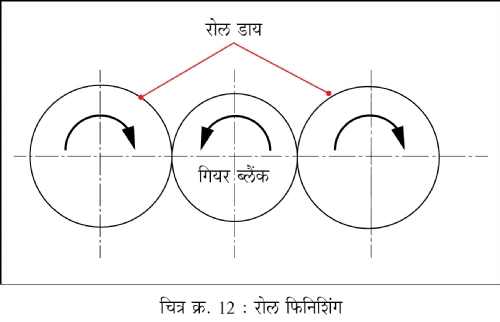

2. रोल फिनिशिंग (गियर टूथ)

इस तरीके में, जिस गियर का फिनिशिंग करना हो, उसे कठोर किए हुए दो घूमते डाइ में (चित्र क्र. 12) पकड़ा जाता है। डाइ की प्रोफाइल, फिनिशिंग किए जाने वाले गियर के दांत जैसी हूबहू होती है। ये तीनों घटक, अपने अपने अक्ष पर, घुमाए जाते हैं। दोनों रोलिंग डाइ के बीच में फिनिश किए जाने वाले गियर को दबाव दे कर पकड़ा जाता है। डाइ का मटीरीयल बहुत कठोर होता है। गियर मटीरीयल का कठोरपन कम होने के कारण गियर की सतह पर प्लैस्टिक विरूपण (डीफार्मेशन) के कारण हाइ पॉइंट निकल कर चिकना पृष्ठ तैयार होता है। प्लैस्टिक विरूपण के कारण गियर के दांतों की ताकत बढ़ती है।

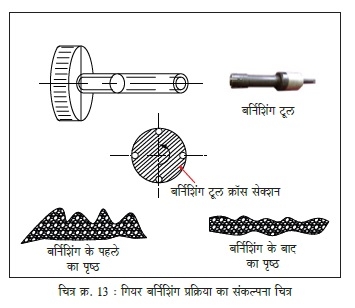

3. गियर बर्निशिंग

इस तरीके में जिस गियर को फिनिश करना है, उसे खड़ी दिशा में ऊपर नीचे होने वाले शाफ्ट में पकड़ कर, कठोरीकरण किए हुए तीन बर्निशिंग गियर में फंसाया जाता है। बर्निशिंग प्रक्रिया की संकल्पना (चित्र क्र. 13) में दर्शाई गई है।

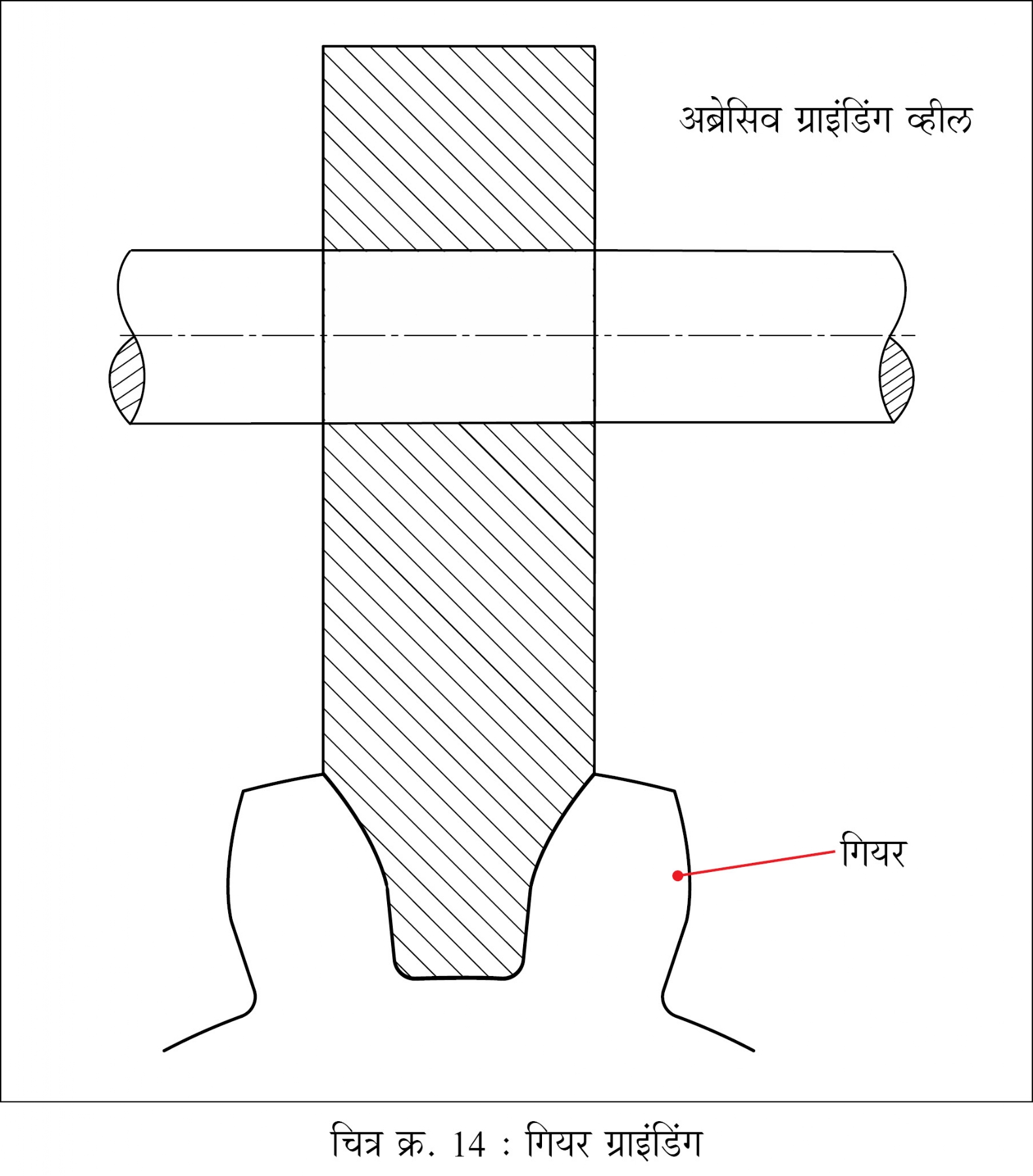

गियर ग्राइंडिंग

इस तरीके में विशेष आकार के अब्रेसिव ग्राइंडिंग वील का इस्तेमाल किया जाता है। फिनिश किया जा रहा गियर, ग्राइंडिंग वील के नीचे आगे पीछे (चित्र क्र. 14) किया जाता है। गियर के हरएक दांत का ग्राइंडिंग किया जाता है, जिससे पूरा गियर चिकना होता है। इस काम के लिए विशेष आकार के ग्राइंडिंग वील का इस्तेमाल किया जाता है।

गियर लैपिंग

लैपिंग प्रोसेस का इस्तेमाल, पहले से तैयार किए हुए दांतों के पृष्ठ का फिनिश बढ़ाने हेतु किया जाता है। इस प्रक्रिया में लैप किया जाने वाला गियर, कास्ट आयरन के दांत वाले लैप में फंसा कर घुमाया जाता है। दांतों में अब्रेसिव पेस्ट छोड़ी जाती है। यह पेस्ट, ऑइल में मिला कर दांतों में से बहाई जाती है। गियर या लैपिंग टूल में से किसी एक को अक्ष पर आगे पीछे किया जाता है। मिसाल के तौर पर, गियर लैपिंग का ज्यादातर इस्तेमाल कठोरीकरण किए हुए गियर के सेट के लिए किया जाता है। समतल तश्तरी (डिस्क) जैसे भागों को, जहाँ सटीक नाप के साथ उत्तम पृष्ठीय फिनिश और दोनों पृष्ठों का एक दूसरे में कस कर बैठना आवश्यक होता है, वहां लैपिंग प्रक्रिया काम आती है।

गियर होनिंग

इस तरीके का इस्तेमाल, तैयार गियर दांतों के सुपरफिनिशिंग हेतु किया जाता है। गियर टूथ प्रोफाइल पर होन घिसा जाता है। आज के दिनों में यह तरीका ज्यादा इस्तेमाल नहीं होता। पुर्जों में बेहद सटीक अंदरी व्यास की आवश्यकता हो, वहाँ होनिंग काम आता है।

@@AUTHORINFO_V1@@