स्पाइरल बेवेल और हाइपॉइड गियर

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

यांत्रिक ऊर्जा का संचरण (ट्रान्स्मिशन) विभिन्न माध्यमों के द्वारा किया जाता है। ऊर्जा के संचरण के सटीक, मजबूत और विश्वसनीय नियंत्रण हेतु गियर तकनीक का इस्तेमाल किया जाता है।अलग अलग अैप्लिकेशन के लिए भिन्न गियर प्रणाली हैं।

ऊर्जा के संचरण की दिशा के अनुसार गियर संचरण का वर्गीकरण इस प्रकार किया जाता है

1. समानांतर अक्षों में संचरण, जैसे कि स्पर गियर, हेलिकल गियर

2. एक दूसरे को छेदने वाले/तिरछे (स्क्यू) अक्षों में संचरण जैसे कि वर्म गियर, सीधे (स्ट्रेट) या स्पाइरल बेवेल गियर और हाइपॉइड गियर

इस लेख में हम स्पाइरल बेवेल और हाइपॉइड गियर के बारे में विस्तार से चर्चा करेंगे।

ऊर्जा जब एक शाफ्ट से दूसरे शाफ्ट तक संचरित की जाती है और शाफ्ट के अक्ष जब एक दूसरे को छेदते हैं या तिरछी स्थिति में होते हैं, तब संचरण हेतु इस्तेमाल किए जाने वाले गियर को बेवेल गियर के नाम से जाना जाता है।

बेवेल गियर का वर्गीकरण इन तीन प्रकारों में किया जाता है

1. स्ट्रेट बेवेल गियर

2. स्पाइरल बेवेल गियर

3. हाइपॉइड गियर

स्ट्रेट बेवेल गियर (चित्र क्र. 1) में गियर प्रोफाइल सीधी होती हैं।

स्पाइरल बेवेल गियर (चित्र क्र. 2) में गियर प्रोफाइल स्पाइरल फॉर्म में होती हैं।

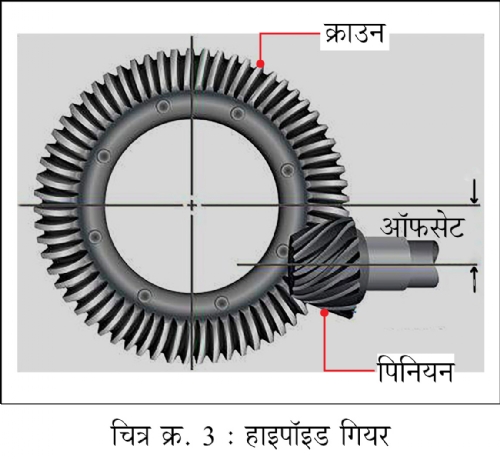

हाइपॉइड गियर में गियर प्रोफाइल स्पाइरल फॉर्म में होती हैं (स्पाइरल गियर की ही तरह), साथ ही उसमें पिनियन के अक्ष पर ऑफसेट होता है (जिसे हाइपॉइड ऑफसेट कहा जाता है।) और इसीलिए इस गियर को हाइपॉइड गियर (चित्र क्र. 3) के नाम से जाना जाता है।

ऊपर दी गई परिभाषा के अनुसार अब आप समझ ही गए होंगे कि हाइपॉइड गियर, बेवेल गियर ही होते हैं, उनमें केवल हाइपॉइड/पिनियन ऑफसेट होता है। तथापि, उनमें और भी कुछ विशेषताएं होती हैं।

सामान्य और स्पाइरल/हाइपॉइड गियर के बीच का बुनियादी फर्क है एक दूसरे में बैठने वाले गियर में होने वाले संपर्क का स्वरूप (पैटर्न)।

स्पर गियर और हेलिकल गियर के बीच का संपर्क, गियर पिच लाइन से सटा हुआ रेखीय संपर्क होता है। स्पाइरल/हाइपॉइड के मामले में दांतों के पृष्ठीय क्षेत्र संपर्क में होते हैं। इस पृष्ठीय संपर्क क्षेत्र के कारण, स्पर और हेलिकल गियर की तुलना में इस गियर द्वारा अधिक ऊर्जा/भार का संचरण किया जाता है।

स्पाइरल/हाइपॉइड हमेशा एक यौगिक ही होता है और वे जोड़ी में ही उपलब्ध होते हैं। क्राउन वील और पिनियन का उत्पादन स्वतंत्र रूप से किया जाता है। तथापि मशीन पर किए जाने वाले पहले काट की तुलना, 'मास्टर गियर या पिनियन' से की जाती है। इसे गियर जोड़ी का साफ्ट चेकिंग कहा जाता है। प्रक्रिया की धारा के बारे में जानते समय हम इस साफ्ट चेकिंग के विवरणों की चर्चा करेंगे। संक्षेप में कहा जाए तो एक दूसरे में फिट बैठने वाले गियर, जोड़ी में बनाए जाते हैं और पिनियन के निर्माण के वक्त उनकी तुलना मास्टर क्राउन वील से की जाती है। क्राउन वील के यंत्रण के समय उसकी तुलना मास्टर पिनियन के साथ की जाती है। उचित माउंटिंग अनुपातों पर दांतों का उचित संपर्क होने के लिए यह जरूरी है।

यौगिक गियर में मुख्य रूप से उचित संपर्क स्थिति और क्राउन वील एवं पिनियन के माउंटिंग अनुपात की आवश्यकता होती है। बैकलैश और दांतों के हस्तक्षेप (इंटरफरन्स) का मापन भी, उत्पादन में जांचे तथा बनाए रखे जाने वाले महत्वपूर्ण घटक हैं।

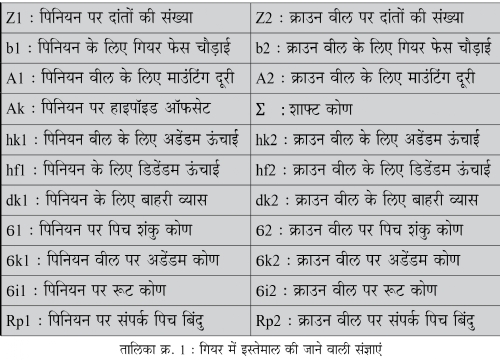

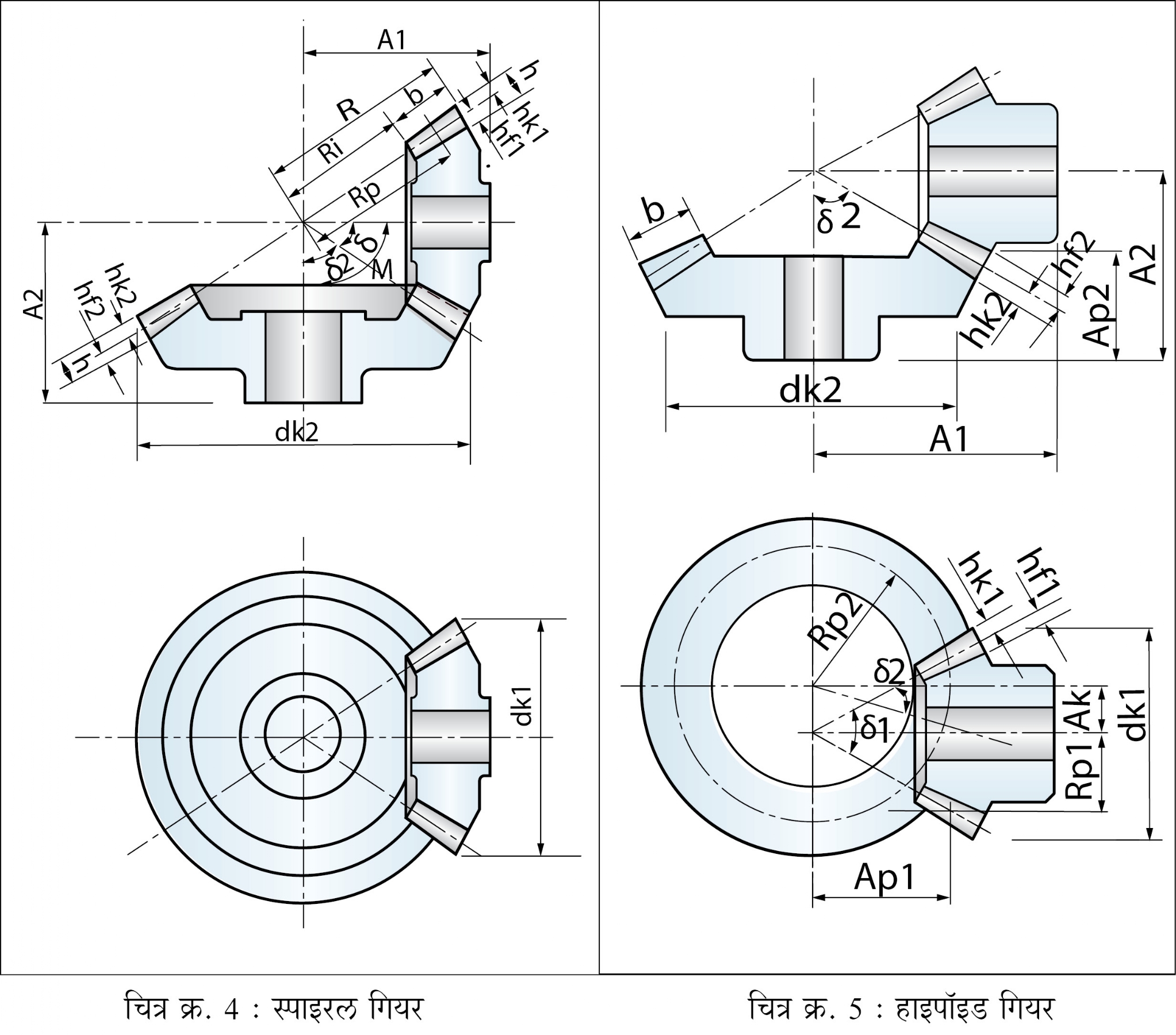

स्पाइरल/हाइपॉइड गियर को समझने के लिए हमें इस गियर के विषय में इस्तेमाल की जाने वाली कुछ विशेष गियर संज्ञाएं (तालिका क्र. 1) जानना जरूरी है।

स्पाइरल और हाइपॉइड गियर का यह विवरण चित्र क्र. 4 और 5 में दिखाया गया है।

स्पाइरल/हाइपॉइड गियर के डिजाइन मापदंड़ (पैरामीटर)

स्पाइरल/हाइपॉइड गियर डिजाइन करते समय इन मापदंड़ों का विचार किया जाता है

1. गियर की ज्यामिति

2. मजबूती की गणना

3. मशीन, टूलिंग, कटर और अन्य उत्पादन सुविधाओं के उपलब्ध स्त्रोतों का इस्तेमाल कर के यंत्रण/उत्पादन की व्यावहारिकता

इनको ध्यान में रख कर, बार बार जांच और सुधार कर के पुनरावृत्ति (आईटरेशन) के तरीके से डिजाइन को अंतिम रूप दिया जाता है।

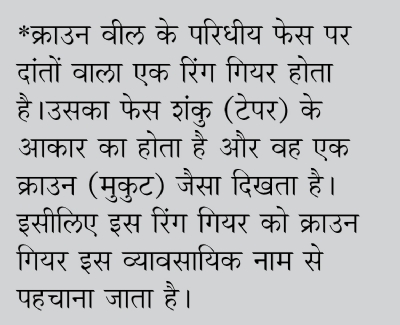

ज्यामिति : लंबाई, चौड़ाई, ऊंचाई आदि परिमाणों की भाषा में, गियरबॉक्स का पूरा आकार ज्यामिति द्वारा निश्चित किया जाता है। क्राउन वील* का अधिकतम व्यास, उसकी मोटाई, गियरबॉक्स हाउसिंग में समाने जितनी पिनियन की लंबाई, हाइपॉइड पिनियन ऑफसेट के मामले में ग्राउंड क्लियरन्स संबंधि निर्णय भी ज्यामिति पर ही निर्भर करता है।

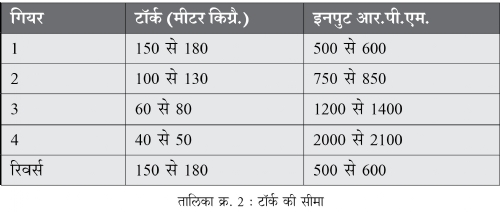

मजबूती (स्ट्रेंग्थ) : ज्यामिति को अंतिम रूप देने के बाद, अगले चरण में निर्णय लिया जाता है कि आवश्यक आउटपुट गति के लिए, इनपुट गति कितनी और कैसी घटाई जाए। यह कमी निश्चित करने के बाद हम क्राउन वील एवं पिनियन के दांतों की संख्या तय कर सकते हैं। आम तौर पर व्यावसायिक वाहन/ट्रक के लिए गति और टॉर्क का विचार, तालिका क्र. 2 में दी गई सीमा में होता है।

इंजन आर.पी.एम. और पहले, दूसरे, तीसरे, चौथे एवं रिवर्स गियर में गियरबॉक्स का अनुपात मालूम हो, तो क्राउन वील तथा पिनियन के दांतों की संख्या तय की जा सकती है।

एक बार क्राउन वील और पिनियन के दांतों की संख्या तय करने के बाद, हमें 'बेंडिंग', 'स्कोरिंग', 'फटीग' और 'पिटिंग' में गियर दांतों की मजबूती की गणना करनी पड़ती है। वाहन उद्योग के अैप्लिकेशन के मामले में, गियरबॉक्स में से आने वाले सभी गियर के अनुपात टॉर्क के लिए जांचने पड़ते हैं। यह भी सुनिश्चित करना जरूरी होता है कि क्राउन वील और पिनियन के दांतों की सैद्धांतिक आयु, ऊपर दी गई सभी आवश्यकताओं में संतुलित है या नहीं। गणन के दौरान हमें इस गियरबॉक्स में इस्तेमाल किए जाने वाले बेरिंग पर आने वाले 'अैक्सियल और रेडियल थ्रस्ट' तय करने होते हैं। उसी प्रकार बेरिंग निर्माताओं ने कैटलॉग में दी गई स्वीकार्य सीमा में रहना जरूरी होता है।

यंत्रण/उत्पादन व्यावहारिकता

कुल डिजाइन को अंतिम रूप देने से पहले जिन महत्वपूर्ण मानदंडों के बारे में विचार किया जाता है, उनमें से यह एक है। डिजाइन को अंतिम रूप देते समय यंत्रण/जांच की क्षमताओं का विचार करना आवश्यक होता है। आपकी मशीन, डिजाइन किया हुआ नाप प्राप्त करने के काबिल होनी चाहिए। उसके अलावा, इस्तेमाल होने वाले कटर हेड, अन्य टूलिंग इन पर डिजाइन में दिए गए मूल्य सेट करने के लिए उनका काबिल होना जरूरी होता है।अगर यह मूल्य उपलब्ध मशीन की श्रेणी में ना हों, तो ऐसा नया डिजाइन बनाना पड़ता है जो पूरी कार्यपद्धति की पुनर्गणना कर के ज्यामिति, मजबूती और यंत्रण उत्पादन सुविधाओं में दी गई सभी सीमाओं के लिए उचित हो। इसीलिए हमने ऐसा कहा था कि पुनरावृत्ति तरीके के जरिए डिजाइन को अंतिम रूप दिया जाता है। बहुत से कामों में, अंतिम डिजाइन पाने हेतु 50 से 60 बार विभिन्न प्रयोग करने पड़ते हैं।

स्पाइरल और हाइपॉइड गियर की तुलना

पहले बताए अनुसार, इन दोनों प्रकारों में गियर दांतों की प्रोफाइल स्पाइरल होती है। इसके अलावा हाइपॉइड गियर में पिनियन ऑफसेट होता है। (पिनियन अक्ष ऊपर या नीचे की ओर सरका हुआ होता है।) यह पिनियन ऑफसेट की वजह से इसे हाइपॉइड गियर कहा जाता है।

हाइपॉइड ऑफसेट के कारण पिनियन का व्यास (पिच व्यास) बढ़ता है और पिनियन की मजबूती बढ़ती है। यही कारण है कि वाहन उद्योग के अधिकांश अैप्लिकेशन में पिछले (रियर) अैक्सल ऊर्जा संचरण में हाइपॉइड गियर का इस्तेमाल किया जाता है।

पिनियन अक्ष में बदलाव होने के कारण गियर की, क्राउन वील के संपर्क में आने वाली चौड़ाई बढ़ती है। इससे संपर्क क्षेत्र बढ़ता है, वजन/टॉर्क ढ़ोने की उच्च क्षमता मिलती है और पिनियन बेरिंग के ऊपर का अक्षीय एवं आरीय बल घटता है। इससे पिनियन बेरिंग की आयु बढ़ती है। दांतों का संपर्क क्षेत्र बढ़ने से स्कोरिंग प्रभाव कम होता है और ताकत/टॉर्क संचरण अधिक आसानी से होता है।

पिनियन और क्राउन वील के लिए पर्याप्त दांत शक्ति (टूथ स्ट्रेंग्थ) प्राप्त होती है। सामान्य स्थिति में (मिसाल, स्पाइरल गियर) पिनियन का परिभ्रमण हमेशा ही अधिक होने से, पिनियन खराब होने की संभावना ज्यादा होती है।

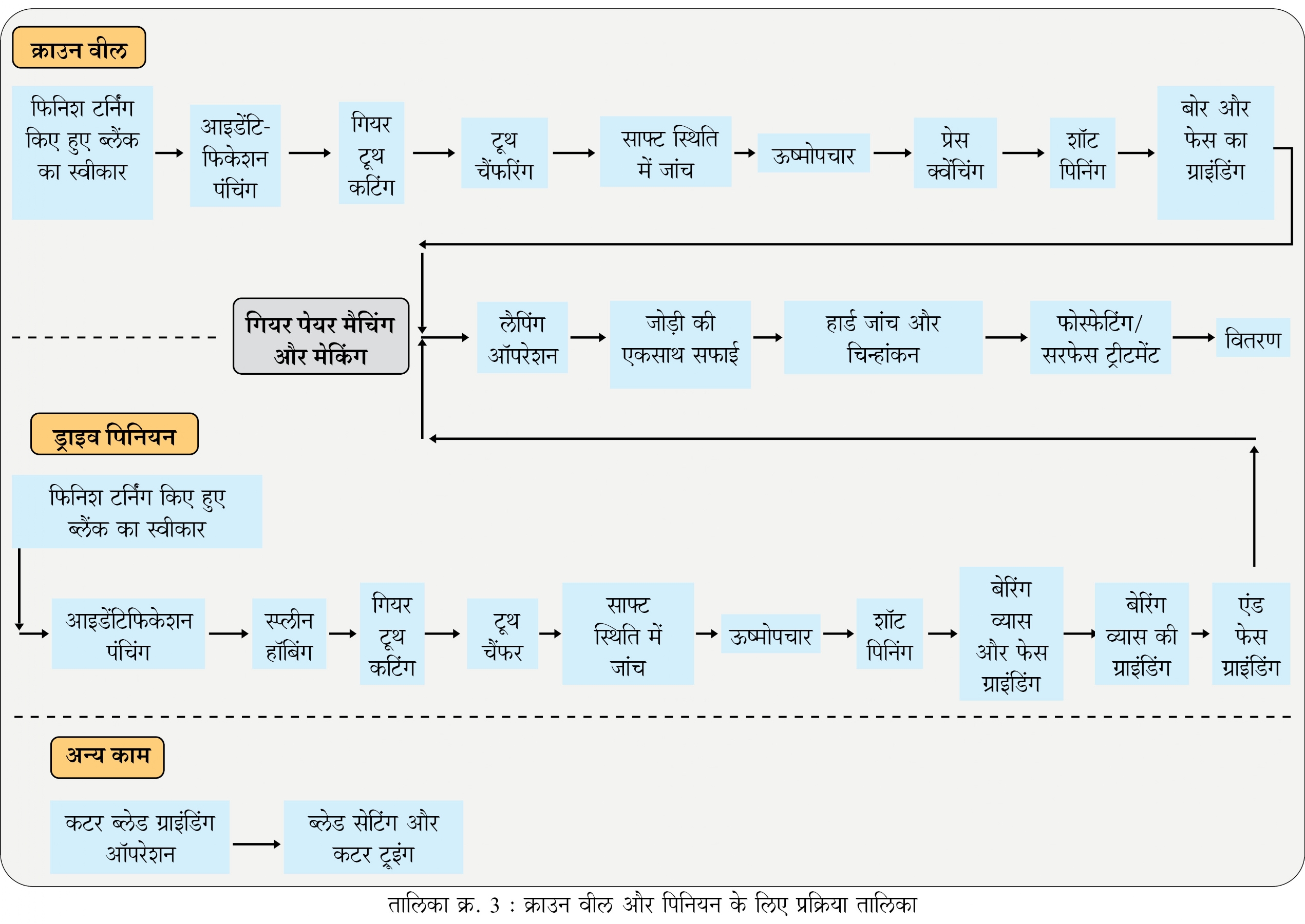

उत्पादन प्रक्रिया अनुक्रम

डिजाइन को अंतिम रूप देने के बाद अब हम इस गियर के निर्माण के बारे में चर्चा करेंगे। प्रक्रिया का अनुक्रम प्रायः ऐसा होता है

1. धातु को आकार देना यानि शेपिंग (फोर्जिंग/कास्टिंग/बार इनपुट)

2. पूर्व यंत्रण : बेरिंग पृष्ठ पर ग्राइंडिंग के लिए पर्याप्त छूट रख कर गियर ब्लैंक का सी.एन.सी. यंत्रण

3. गियर कटिंग : ग्लीसन या ऑर्लिकॉन

4. संपर्क स्थिति, बैकलैश, रूकावट आदि की जांच।

5. साफ्ट चेक में, ऊष्मोपचार (हीट ट्रीटमेंट) में होने वाला संभाव्य विरूपण ध्यान में रख कर संपर्क पैटर्न रखा जाता है।

6. साफ्ट मास्टर क्राउन वील और मास्टर पिनियन का विकास किया जाता है। प्रत्येक सेटअप या कटर बदलने के बाद ये मास्टर गियर इस्तेमाल किए जाते हैं। संपर्क पैटर्न/स्थिति का मास्टर जोड़ी से हूबहू मेल होना जरूरी है। ऊष्मोपचार के बाद उचित संपर्क पैटर्न/स्थिति बनाई रखने हेतु इसका लाभ होता है।

ऊष्मोपचार

ऊष्मोपचार का अनुक्रम

1. केस कार्बुराइजिंग (तापमान @ 950° से 1100°C, समय 3 से 4 घंटे)

2. पृष्ठ में कार्बन का प्रवेश

3. सोकिंग का समयावधि 1 से 2 घंटे, @ 800°C

4. केस हार्डनिंग @ 850°C

5. पानी चढ़ाना (टेम्परिंग)। पिछले फेस की समतलता बनाई रखने हेतु क्राउन वील को शीघ्र ठंडा करते (क्वेंचिंग) समय प्रेस क्वेंचिंग का इस्तेमाल किया जाता है।

6. फिनिश यंत्रण (बेरिंग व्यास ग्राइंडिंग)

7. गियर जोड़ी की लैपिंग और जोड़ी बनाना

गियर जोड़ी लैपिंग : इस चरण पर क्राउन वील और पिनियन की जोड़ी बनाई जाती है। लैपिंग में दांतों की प्रोफाइल और जरूरी संपर्क क्षेत्र भी चिकने किए जाते हैं। इसके कारण हमें क्राउन वील और पिनियन माउंटिंग के लिए उचित माउंटिंग आयाम भी मिलते हैं।

8. माउंटिंग आयामों की सेटिंग और जोड़ी चिन्हित करने के लिए जांच (हार्ड चेक)

जोड़ी चिन्हित करने के इस चरण पर लैपिंग के बाद, यह सुनिश्चित किया जाता है कि जोड़ी बने हुए क्राउन वील और पिनियन का बैकलैश, संपर्क, माउंटिंग के आयाम आदि उचित हैं। इस बिंदु से ले कर अंतिम फिटमेंट होने तक यह जोड़ी एकसाथ ही रखी जाती है।

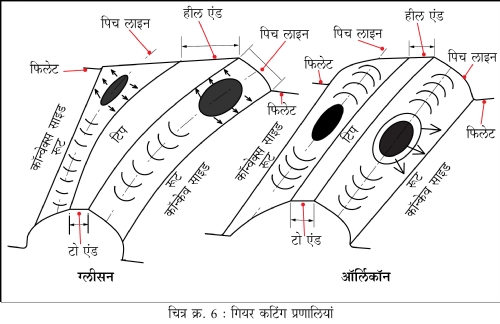

जोड़ियां चिन्हित करते समय उन पर व्यक्तिगत भाग क्रमांक तथा गियर जोड़ी की असेंब्ली करते समय रखने की उचित माउंटिंग दूरी भी लिखी जाती है। ग्लीसन या ऑर्लिकॉन यंत्रण तरीके में (चित्र क्र. 6) रखे जाने वाले संपर्क पैटर्न का विवरण निम्नानुसार है।

ग्लीसन: शुरू में बताए अनुसार यहाँ गियर का दांत थोड़ा शंकु आकार का होता है। हील एंड के दांत की गहराई, टो एंड के दांत की गहराई की तुलना में अधिक होती है। उसी प्रकार गियर की नोक (टिप) की चौड़ाई भी शंकु आकार की होती है। हील एंड का संपर्क, पिच रेखा पर केंद्रित होता है। पूरे भार वाली स्थिति में वह बिंदु रेखा द्वारा दिखाएनुसार टो एंड की दिशा से फैलता है। इस तरह, टॉर्क संचरण का पूरा भार इस पुर्जे द्वारा उठाया जाता है।

ऑर्लिकॉन: इस प्रणाली में हील एंड और टो एंड, दोनों जगह दांतों की गहराई एक जैसी होती है। गियर की नोक की चौड़ाई भी एक जैसी होती है। संपर्क, पिच रेखा पर दांतों के मध्य में केंद्रित होता है। पूरे भार वाली स्थिति में वह बिंदु रेखा द्वारा दिखाएनुसार टो एंड और हील एंड, दोनों दिशाओं में फैलता है। इस तरह, टॉर्क संचरण का पूरा भार इस पुर्जे द्वारा उठाया जाता है।

टिप्पणी : आधुनिक सी.एन.सी. मशीन के इस्तेमाल से स्पाइरल और हाइपॉइड गियर की प्रोफाइल ग्राइंडिंग भी की जा सकती है। गियर टूथ प्रोफाइल ग्राइंडिंग के मामले में, प्रक्रिया तालिका में दिखाई गई अनुक्रमांक 7 और 8 की क्रियाएं पूरी तरह से हटाई जा सकती हैं (तालिका क्र. 3) और यह भाग सीधे अंतिम असेंब्ली में जा सकते हैं। तथापि गियर ग्राइंडिंग मशीन की कीमत लैपिंग/टेस्टिंग मशीन की तुलना में 20 से 25 गुना ज्यादा होती है। इसीलिए यह अभ्यास करना जरूरी है कि मशीन की कीमत ज्यादा होने से कुल उत्पादन की व्यवहारिकता पर क्या असर होगा।

गियर कटिंग तरीका/प्रणाली

गियर कटिंग अलग अलग तरीकों से किया जाता है। उन तरीकों का नामकरण, मशीन टूल उत्पादकों के नाम पर किया गया है।

वाहन और मशीन टूल अैप्लिकेशन में, ग्लीसन (अमरीकी) और ऑर्लिकॉन (स्विस) तरीके/प्रणाली का इस्तेमाल बड़े पैमाने पर किया जाता है। हाल ही में ऑर्लिकॉन (स्विस) और क्लिंगेल्नबर्ग (जर्मन) इन दो कंपनियों का विलयन हुआ है और वें फेस मिलिंग और फेस हॉबिंग ऑपरेशन हेतु मशीन बनाती हैं।

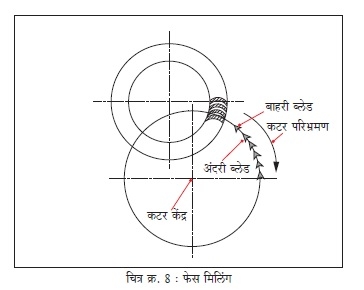

चित्र क्र. 7 में फेस मिलिंग और फेस हॉबिंग प्रणाली के बारे में विस्तृत जानकारी दिखाई गई है।

ग्लीसन (अमरीकी तकनीक)

व्यक्तिगत दांतों की मिलिंग और उसके बाद इंडेक्सिंग कर के कार्यवस्तु पर दांतों की आवश्यक संख्या प्राप्त की जाती है।

क्राउन वील के रफिंग और फिनिशिंग ऑपरेशन के लिए विशेष आकार का (फॉर्म्ड) फेस मिलिंग कटर इस्तेमाल किया जाता है। वहीं क्राउन वील पर दांतों की आवश्यक संख्या प्राप्त करने के लिए इंडेक्स प्लेट इस्तेमाल की जाती है।

इस तरीके का इस्तेमाल कर के बनाए गए गियर की गुणवत्ता दांतों की पृष्ठीय फिनिश के मामले में बहुत अच्छी है, क्योंकि उनका यंत्रण दो भागों में किया जाता है। यंत्रण का आवर्तन काल भी कम होता है। तथापि इंडेक्सिंग की सटीकता, इंडेक्सिंग प्लेट की सटीकता पर निर्भर होती है। इसीलिए आवाज का स्तर भी अधिक होता है।

इस प्रणाली में क्राउन वील और पिनियन के यंत्रण के लिए अलग अलग मशीनों की आवश्यकता होती है। कटिंग मशीन की संख्या अधिक होने के कारण (कम से कम 3), कार्यशाला में अधिक जगह लगती है, इसीलिए कार्यवस्तु के सीमित बैच प्रकार के उत्पादन के लिए इस प्रणाली को पसंद नहीं किया जाता।

ऑर्लिकॉन/क्लिंगेल्नबर्ग : (स्विस/जर्मन)

निर्माण के इस तरीके में एक परिभ्रमण में दांतों की मनचाही संख्या बनाने के लिए फेस हॉब कटर का इस्तेमाल किया जाता है। हॉब और कार्यवस्तु के बीच के गियरिंग सिंक्रोनाइजेशन को इंडेक्सिंग कहते हैं। हॉब कटर धीरे धीरे दांतों की मनचाही गहराई तक आगे जाता है। पूरी गहराई प्राप्त करने के बाद मशीन पर प्रोफाइल का निर्माण किया जाता है। इस मशीन को स्पाइरल गियर हॉबिंग मशीन कहा जाता है।

इस प्रणाली में क्राउन वील और पिनियन दोनों के यंत्रण के लिए एक ही मशीन का इस्तेमाल किया जा सकता है, इसीलिए कार्यशाला में बहुत ही कम जगह की जरूरत पड़ती है। चूंकि केवल एक मशीन से क्राउन वील और पिनियन का भी यंत्रण होता है, छोटी बैच के उत्पादन हेतु यह तरीका अधिक उचित है।

गियर निर्माण के इन दोनों अलग तरीकों की जानकारी प्राप्त करने के बाद अब हम, इन दोनों तरीकों से गियर प्रोफाइल तथा अन्य गियर पैरामीटर का यंत्रण कैसे किया जाता है, इसकी चर्चा करेंगे।

फेस मिलिंग : गियर दांतों का आकार शंकु जैसा (टेपर) है। अंदरी अंत की तुलना में बाहरी नोंक पर दांतों की गहराई अधिक होती है। इस प्रणाली में (चित्र क्र. 8) गियर फेस कोण, पिच कोण और रूट कोण एक जैसे नहीं होते।

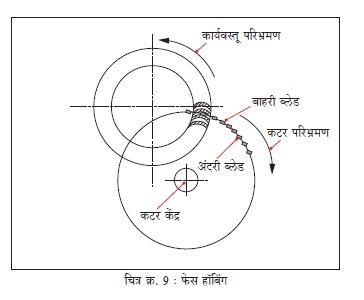

फेस हॉबिंग : इस तरह की प्रणाली में गियर के दांतों की गहराई एक जैसी होती है। गियर के अंदरी तथा बाहरी सिरे पर दांत की गहराई एक जैसी होती है। इस प्रणाली में (चित्र क्र. 9) गियर फेस कोण, पिच कोण और रूट कोण एक जैसे होते हैं।

अन्य उत्पादन प्रणालियां

ग्लीसन और ऑर्लिकॉन के अलावा अन्य उत्पादन प्रणालियां भी होती हैं, वे आगे दी गई हैं।

• क्लिंगेल्नबर्ग (जर्मन तकनीक) : टेपर हॉब कटर के इस्तेमाल से क्राउन वील के लिए और फेस हॉब कटर के इस्तेमाल से पिनियन के लिए दांतों का अखंड निर्माण

• मॉड्यूल-हर्थ (जर्मन तकनीक) : फेस मिलिंग सिस्टम, अमरीकी ग्लीसन तकनीक की नकल

• युटाका (जापानी तकनीक) : फेस मिलिंग सिस्टम, अमरीकी ग्लीसन तकनीक की नकल

• टियानजिन (चीनी तकनीक) : फेस मिलिंग और फेस हॉबिंग, फेस मिलिंग के लिए अमरीकी ग्लीसन तकनीक की नकल और फेस हॉबिंग के लिए स्विस तकनीक की नकल

• ग्लीसन (रूसी तकनीक) : ग्लीसन जैसी ही फेस मिलिंग प्रणाली है, लेकिन पूरी तरह से नकल नहीं है।

स्पाइरल और हाइपॉइड गियर का अैप्लिकेशन और इस्तेमाल

यह गियर विविध वाहनों, मशीन टूल, औद्योगिक क्षेत्रों में इस्तेमाल किए जाते हैं। जैसे कि सभी भारी व्यावसायिक वाहन, ट्रैक्टर, खेती के औजार, रोटावेटर्स, मशीन और मशीन टूल, शक्कर उद्योग, सीमेंट उद्योग, रक्षा क्षेत्र, हवाई जहाज और जहाँ ताकत का संचरण तिरछे अक्ष में करना होता है, ऐसे सभी अभियांत्रिकी अैप्लिकेशन में इस्तेमाल किए जाते हैं।

हमारे बारे में कुछ

पुणे के नजदीक पिरंगुट औद्योगिक क्षेत्र में हमारा एक यूनिट है जो स्पाइरल और हाइपॉइड गियर का निर्माण करता है। हमारे पास डिजाइन और उत्पादन की सभी सुविधाएं उपलब्ध हैं और इस क्षेत्र के अनुभवी पेशेवरों की टीम हमारे साथ काम करती है।

हमारे उत्पाद

आज तक हमने कुछ अग्रणी वाहन और कृषि उत्पादकों को स्पाइरल और हाइपॉइड गियर आपूर्त किए हैं। इसके अलावा हम कुछ रक्षा परियोजनाओं पर भी काम कर रहे हैं। हमने गियर की आपूर्ति उनके मूल नमूने के लिए (प्रोटोटाइप मॉडल) की है।

@@AUTHORINFO_V1@@