पुर्जे का रीब्रोचिंग टालने हेतु विजन तकनीक

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

वाहन उद्योग में जिन पुर्जों को कम टॉलरन्स के साथ अचूकता की आवश्यकता होती है, उनका निरंतर उत्पादन बड़ी मात्रा में करने हेतु ब्रोचिंग बेहद उपयुक्त होता है। इसलिए वैश्विक स्तर पर, वाहन उद्योग के पुर्जों के उत्पादक ब्रोचिंग मशीन का बड़े पैमाने पर इस्तेमाल करते हैं।

कई उत्पादकों से चर्चा करने के बाद पता चला है कि कार्यवस्तु का लोडिंग/अनलोडिंग करते समय होने वाली मानवीय गलतियों का प्रतिकूल परिणाम ब्रोचिंग प्रक्रिया की उत्पादकता पर होता है। इसका प्राथमिक कारण होने वाली मानवीय गलतियां लोडिंग/अनलोडिंग के दौरान कैसे होती हैं, यह आगे दी गई एक घटना से स्पष्ट होता है।

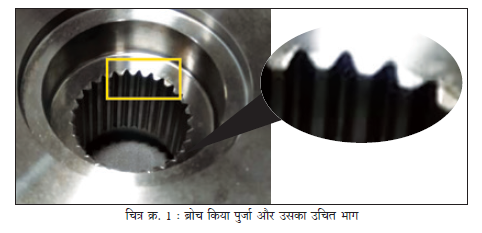

'ऑपरेटर ने ब्रोचिंग का काम पूरा किया, लेकिन उसने तैयार पुर्जा मशीन से बाहर नहीं निकाला। थोड़ी देर बाद, पहले से ही तैयार पुर्जे को अनलोड किए बिना वह उसी पुर्जे का यंत्रण आवर्तन (मशीनिंग साइकल) शुरु कर देता है। जब पुर्जे का दुसरी बार ब्रोचिंग होता है तब पुर्जे से और धातु निकाली जाती है। बाद में उस पुर्जे को अनलोड कर के अगला पुर्जा लोड करता है। अधिक धातु निकाली जाने के कारण, अनलोड किया गया पुर्जा ज्यामितीय टॉलरन्स के बाहर जाता है। चित्र क्र. 1 से यह स्पष्ट होता है।'

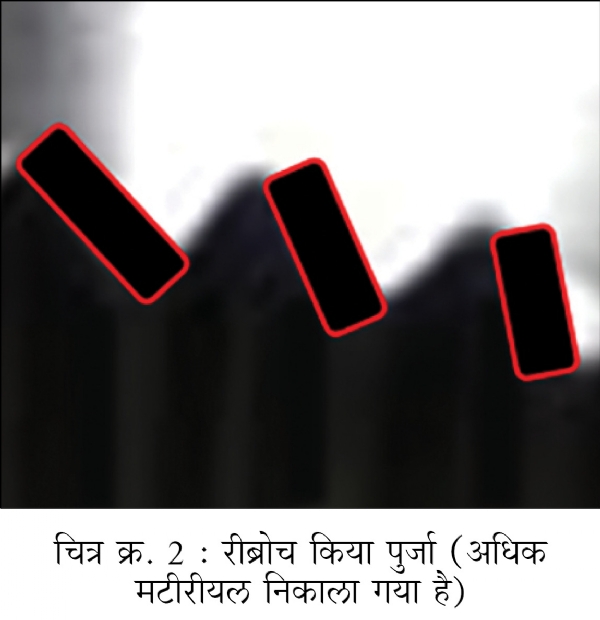

ऑपरेटर या निरीक्षक, प्रायः इस प्रकार की रीब्रोचिंग की घटनाएं पकड़ नहीं पाते। चूंकि रीब्रोचिंग के दौरान पुर्जे के संरेखण में होने वाले बदलाव (रोटेशन) अत्यल्प होते हैं, उनके फॉर्म में हुए फर्क का पता आंखो को नहीं चलता। चित्र क्र. 2 में पुर्जे की ज्यामिति पर रीब्रोचिंग का हुआ प्रभाव दर्शाया गया है।

समस्या

रीब्रोचिंग एक गंभीर समस्या है, क्योंकि रीब्रोचिंग होने के बाद उसे खोजना बेहद मुश्किल होता है और उसे आंखों से जांचना तो नामुमकिन है। इस प्रकार का पुर्जा हर नियमित जांच प्रक्रिया से पार हो कर आगे जाएगा। उसकी कमियां केवल वाहन असेंब्ली के दौरान या, सबसे बुरी स्थिति में यानि उत्पाद/वाहन के वास्तविक इस्तेमाल के दौरान पता चलेगी। उत्पादकों के लिए रीब्रोचिंग अवश्य ही चिंता का कारण है, क्योंकि अगर दोषयुक्त पुर्जे ग्राहक को भेजे गए तो बहुत सारे खर्चे के साथ लाखों रुपयों का जुर्माना भरना पड़ेगा, साथ ही कंपनी का नाम खराब होगा। इससे गुणवत्ता के लिए किस तरह बड़ी कीमत (कॉस्ट ऑफ क्वालिटी) चुकानी पड़ती है, यह आगे बताया गया है।

⦁ समस्त आपूर्ति श्रृंखला में दो बार ब्रोचिंग किए हुए पुर्जे नहीं हैं, यह सुनिश्चित करने हेतु उचित परीक्षण प्रणाली के इस्तेमाल से कंपनी की बाहरी वैश्विक आपूर्ति श्रृंखला में, असेंब्ली के स्थान तक अलग अलग जगहों पर सारे पुर्जों के पुनःपरीक्षण की कीमत

⦁ इन त्रुटियों के कारण, असेंब्ली ऑपरेशन के अनुत्पादक समय की कीमत

इसके बाद पोकायोके जैसे तकनीक की खोज शुरु हुई। ब्रोचिंग हुए पुर्जे मशीन से अनलोड न किए जाने के कारण उनका दोबारा ब्रोचिंग होता है। ऐसी मानवीय गलतीयां रोकने का उपाय पोकायोके तकनीक से मिल सकता है। इस दौरान, दोषयुक्त पुर्जे खोजने के लिए काफी रुपये तथा समय खर्च कर के कई बार मैन्युअल जांच की जाती थी, फिर भी दोषमुक्त वितरण आश्वस्त नहीं कर पाते थे।

चुनौतियां

ओंकार मशीनिंग, जो हमारे ग्राहक हैं, इसी समस्या का सामना कर रहे थे। आमतौर पर इस प्रकार की समस्या का समाधान करने हेतु पोकायोके की संपर्क प्रणाली का इस्तेमाल किया जाता है। इसमें शामिल खास व्यवस्था के कारण, ऑपरेटर यंत्रण (ब्रोचिंग) किए हुए पुर्जे लोड नहीं कर सकता। लेकिन रीब्रोचिंग समस्या के लिए यह पर्याप्त उपाय नहीं था क्योंकि इसमें, एक बार ब्रोचिंग हुआ पुर्जा फिर से ब्रोच हो रहा था। अन्य कई प्रणालियां भी खोजी गई। लेकिन कोई भी भरोसेमंद प्रणाली स्थापित ना हो सकी। यह समस्या हमें यानि eMaestro टेक्नोलॉजी को सौंपी गई।

हमने अपना ध्यान इंडस्ट्री 4.0 द्वारा पेश की गई विभिन्न तकनीकों के इस्तेमाल से, भारतीय उत्पादकों के लिए जांच प्रक्रिया के डिजिटल रूपांतरण हेतु परिपूर्ण उपाय योजना (एंड टू एंड सोल्युशन) तैयार करने पर केंद्रित किया है। हमने उपरोक्त चुनौती स्वीकार कर के एक उपाययोजना विकसित की तथा उसे ब्रोचिंग मशीन पर सफलतापूर्वक लागू किया। इस समाधान का विवरण आगे दिया है।

इंडस्ट्रियल विजन का इस्तेमाल

मशीन विजन, विजन सेन्सर (कैमरा) तथा उसके साथ कृत्रिम बुद्धिमत्ता का उपयोग करना उत्पादकों के लिए काफी कारगर साबित हो रहा है। यंत्रण, असेंब्ली और प्रेषण (डिस्पैच) ये उत्पादन प्रक्रियाओं के अहम् चरणों पर इनका उपयोग किया जाने की मिसालें हैं। प्रक्रिया के दौरान की गलतियां टालने तथा प्रक्रिया के बाद दोष खोजने के लिए इनका इस्तेमाल किया जा सकता है। इसका उपयोग मानवीय परीक्षण में मदद की तौर पर किया जा सकता है या मानवीय परीक्षण के संपूर्ण विकल्प के रुप में, इंडस्ट्रियल विजन के साथ, यह स्वचालित विज्युअल इंस्पेक्शन (दृष्य परीक्षण) कर सकता है।

उपाय

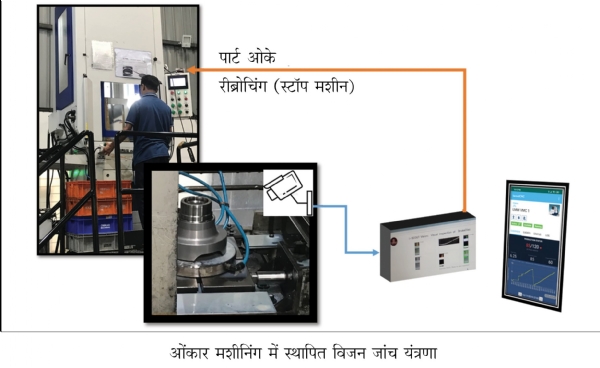

मशीन द्वारा स्वचालित रुप में रीब्रोचिंग ऑपरेशन खोजा जाए और उसी पुर्जे का यंत्रण शुरु होने से पहले ही मशीन का आवर्तन तुरंत रोका जाए, यह सुनिश्चित करने हेतु, हमने iSCOUT 4.0 विजन सोल्युशन का प्रस्ताव दिया।

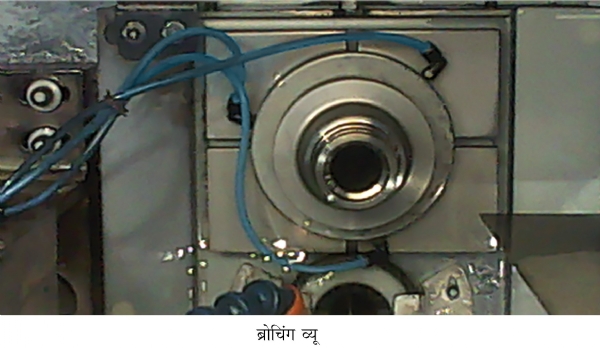

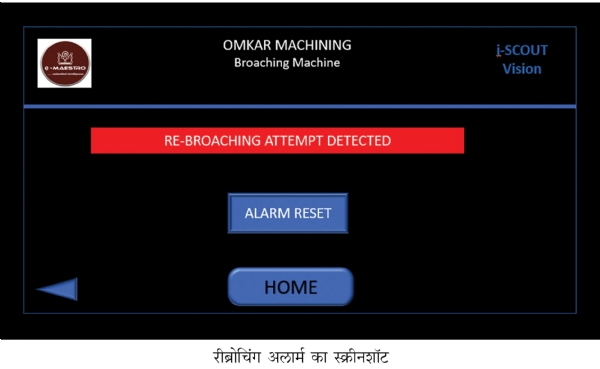

हमने मशीन के कार्यक्षेत्र में एक कैमरा बिठाया। इससे ब्रोचिंग के लिए रखे पुर्जे स्पष्ट रुप से देखना संभव हुआ। ऑपरेटर द्वारा आवर्तन शुरु (साइकल स्टार्ट) करने का संदेश समझ सकने वाला एक स्थानिक नियंत्रक, मशीन को जोड़ा गया। संदेश मिलते ही नियंत्रक उस पुर्जे की छवि खींचता है, उसका विश्लेषण करता है और निश्चित करता है कि पुर्जा पहले ब्रोच हुआ है या नहीं। अगर जवाब हाँ है, तो मशीन कंट्रोलर (PLC) को आवर्तन समाप्त करने तथा खतरे की चेतावनी देने को कहता है। अगर जवाब नहीं है, तो PLC को आवर्तन आगे बढ़ाने का आदेश दिया जाता है। यह प्रक्रिया बेहद जल्दी पूरी होती है तथा ऑपरेटर को कोई अतिरिक्त कृति करनी नहीं होती।

गलत, पहले ही प्रक्रिया किया हुआ या गलत पद्धति से रखा पुर्जा खोजने के लिए यह व्यवस्था सफलता से लागू की गई है। इससे खतरे की चेतावनी मिलती है और मशीन आवर्तन रोक कर रीब्रोचिंग ना होना सुनिश्चित हो जाता है। यह प्रणाली अब त्रुटियों को सफलता से रोक रही है।

इस उपाययोजना पर अमल करने से रीब्रोचिंग सफलतापूर्वक रोका गया है।

ऑपरेशन में चुनौतियां

कार्यस्थल के सख्त माहौल में वास्तविक (लाइव) परीक्षण करना जरूरी होने के कारण कुछ विशिष्ट चुनौतियों का सामना करना पड़ा।

⦁ कार्यस्थल का तकलीफदेह माहौल : ब्रोचिंग मशीन के अंदरी कार्यस्थल में धुंद, तेल, पुर्जे की तथा काम करने के टेबल की सफाई हेतु उपयोग की गई कंप्रेस्ड् वायु तथा इस वायु से इधर उधर फैलने वाले धातुई कण होते हैं। अंदर बिठाए कैमरे के लिए यह परेशानी की बात है। साथ ही अंदर सीमित जगह होने के कारण जहाँ प्रत्यक्ष ब्रोचिंग होता है उस जगह के आसपास कैमरा रखना जरूरी था। इस समस्या पर विचार करने के बाद हमने कार्यस्थल में काम करने के लिए एक विशेष कैमरा हाउसिंग विकसित किया।

⦁ मशीन की बनावट में विविधता : ब्रोचिंग मशीन और उसके नियंत्रक अलग अलग बनावट के होते हैं। इसलिए ऐसे विभिन्न मशीन नियंत्रकों के साथ संवाद करना हमारी प्रणाली के लिए मुश्किल बनता है। इस विविधता के प्रबंधन के लिए नियंत्रकों के साथ आसानी से संवाद करने वाले विकल्प तैयार किए गए हैं।

⦁ खराब प्रकाश व्यवस्था : धातु के चमकते पुर्जे, कार्यशाला की प्रकाश व्यवस्था में दिन तथा रात में होने वाले अनियंत्रित बदलाव इनके कारण ब्रोचिंग क्षेत्र में स्पष्ट छवि लेना चुनौतिपूर्ण होता है। इसके समाधान हेतु हमने उपाय योजनाओं में कुछ विशेष तकनीक का प्रयोग किया है।

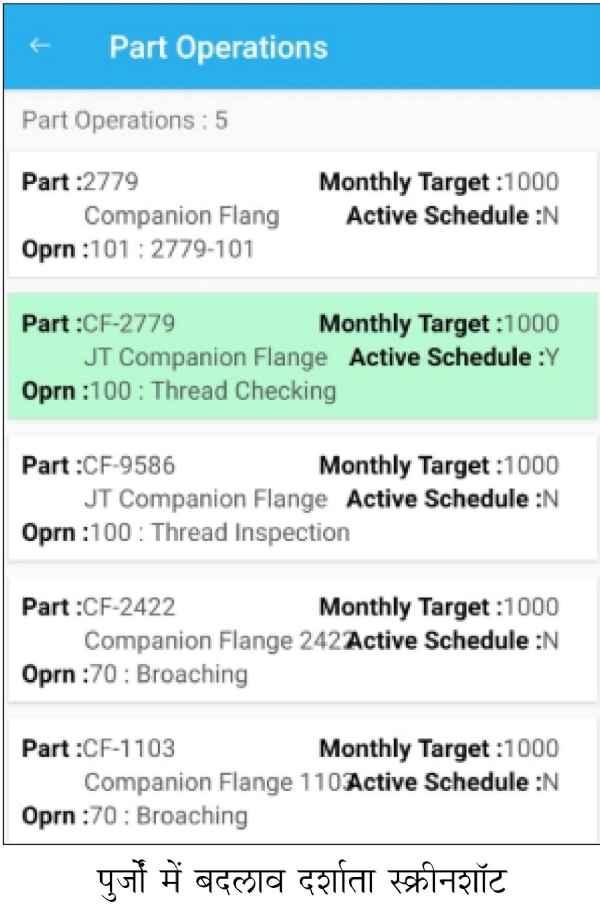

⦁ पुर्जों की विविधता : कोई समाधान किसी एक पुर्जे के लिए ठीक से काम करता हो तब भी ध्यान में रखना चाहिए कि आमतौर पर मशीन विभिन्न पुर्जों पर प्रकिया करती है। इसीलिए उपाय ऐसा होना चाहिए कि मशीन विभिन्न पुर्जों पर काम कर सके और उनका दृष्य परीक्षण हो सके। यह उपाय, कई पुर्जों हेतु उपयोगी बनाने के लिए प्रशिक्षित किया जा सकता है। मशीन पर बिठाया पुर्जा बदलना हो तो आगे दिए अनुक्रम से काम होते हैं।

⦁ दृष्य परीक्षण उपाय योजना को, पुर्जों के बदलाव के बारे में सतर्क करना जरूरी होता है। इसलिए मोबाइल अैप में, मशीन पर लगाए हुए पुर्जे को बदलने का विकल्प दिया है।

⦁ यह जरूरी है कि अधिकृत पर्यवेक्षक या ऑपरेटर ही, पुर्जेसंबंधि बदलाव करे। हर मशीन के लिए विशेष ऑपरेटर/पर्यवेक्षक नियुक्त किया जा सकता है।

⦁ एक बार बदलाव होने पर, जांच के दौरान हमारी उपाय योजना, मशीन पर लगे पुर्जे को पहचानती है और बाद में उसका परीक्षण करती है।

⦁ गलत पुर्जा दिखने पर मशीन नियंत्रक द्वारा उचित संकेत तैयार कर के, मशीन आवर्तन रद्द किया जाता है।

अतिरिक्त विशेषताएं

यह समाधान, eMaestro के उत्पादन में ऑपरेशन के डिजिटल रूपांतरण के iSCOUT 4.0 मंच पर विकसित किया गया है। इस मंच पर, आगे दी गई अतिरिक्त विशेषताएं, रीब्रोचिंग प्रिवेन्शन सोल्यूशन के उपयोगकर्ताओं को विकल्प के तौर पर उपलब्ध हैं।

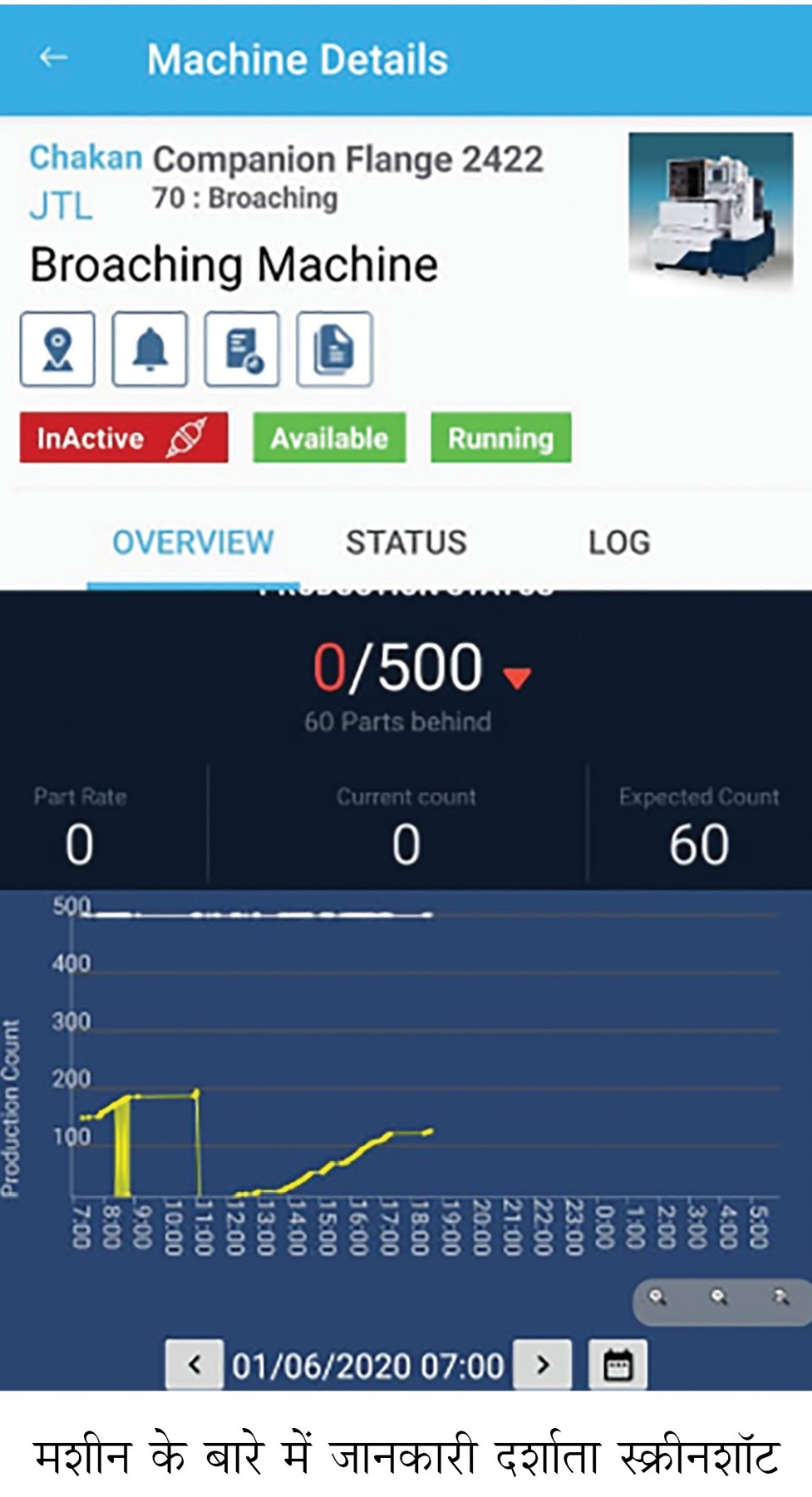

⦁ मशीन उपयोग तथा डाउनटाइम विश्लेषण की निगरानी हेतु एक मोबाइल अैप्लिकेशन।

⦁ रोकी गई रीब्रोचिंग घटनाओं का लॉग, प्रत्यक्ष छवि के साथ रखा जाता है। कई जगह, उत्पादकों को यह लॉग रखना अनिवार्य होता है।

⦁ उत्पादन में स्वीकृत पुर्जों की संख्या तथा रोके गए रीब्रोचिंग हादसों की संख्या इनका पता लगाना। यह विवरण, अपेक्षित तथा वर्तमान पुर्जों की संख्या समेत, तालिका के रूप में मोबाइल फोन पर उपलब्ध है।

⦁ ब्रोचिंग ऑपरेशन की दूरस्थ तथा स्वायत्त रियल टाइम निगरानी।

⦁ एक ही मशीन पर कई पुर्जों की प्रक्रिया संभालने की क्षमता।

⦁ क्लाउड पर विवरण इकठ्ठा करने और उसका विश्लेषण करने हेतु एकीकृत IIoT सेवा तथा संबंधित अधिकारियों को सूचना भेजने की क्षमता।

⦁ समाधानों का शीघ्रता से अमल करना।

ओंकार मशीनिंग में उपाययोजनाओं पर अमल

चाकण में स्थित ओंकार मशीनिंग, वैश्विक वाहन उद्योग के OEM को पुर्जे आपूर्ति करने वाली कंपनी है। वहाँ उपरोक्त रीब्रोचिंग प्रिवेन्शन सोल्यूशन लागू किया गया है।

पच्चीस से अधिक सी.एन.सी. तथा एस.पी.एम. होने वाले दो कारखानों में इनका उत्पादन किया जाता है। इस कारखाने के मालिक बालासाहेब दशरथ और मोहन भोसले, इन उपाययोजनाओं से मिले लाभ से खुश हैं।

अपनी स्पर्धात्मकता को प्रोत्साहित करने हेतु तथा भारत के वैश्विक उत्पादन क्षेत्र में अग्रसर रहने में सकारात्मक योगदान की दृष्टि से, आप इंडस्ट्रियल विजन पर आधारित अन्य उपाय योजनाओं में निवेश करने हेतु प्रतिबद्ध हैं।

ब्रोचिंग ऑपरेशन करने वाले उत्पादकों को, गलती से होने वाले रीब्रोचिंग से बेहद तकलीफ होती है, क्योंकि प्रक्रिया के दौरान उसे खोजने और रोकने के कोई भी मार्ग उपलब्ध नहीं थे। लेकिन इंडस्ट्रियल विजन, आपकी मशीन ऑपरेशन में आसानी से प्लग इन करने योग्य, किफायती विजन सेन्सर एवं कृत्रिम बुद्धिमत्ता पर आधारित एक समाधान प्रदान करती है। eMaestro टेक्नोलॉजी की इंडस्ट्रियल विजन उपाय योजना द्वारा, रीब्रोचिंग पूरी तरह से रोक सकती है।

वैसे देखा जाए तो उत्पादन क्षेत्र की त्रुटियों की तलाश करने और उनसे बचने के लिए उपयोगी कई अैप्लिकेशन इंडस्ट्रियल विजन के पास हैं, लेकिन उद्योगक्षेत्र में उन्हे अपनाने की मात्रा अल्प है। भारतीय उत्पादक इस लेख में वर्णित उपाय योजनाओं का इस्तेमाल शुरु कर के लाभ प्राप्त कर सकते हैं।

@@AUTHORINFO_V1@@