फेस मिलिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

आज के दूसरे या तीसरे स्तर के उद्यमी, एक ही प्रकार के पुर्जे के यंत्रण पर निर्भर नहीं रहते। उनके कारखानों में हमेशा काम शुरु रहना यानि उनकी मशीनें अखंड़ित चलना जरूरी होता है। उपलब्ध मशीन पर विभिन्न प्रकार के पुर्जे बनाए जा सकने से और साथ ही विभिन्न उद्योगक्षेत्रों में काम करने के अवसर मिलने से यह संभव होता है। जॉब वर्क तरीके में यंत्रण प्रदान करने वाले उद्यमी वाहन, वाल्व निर्माण, तेल क्षेत्र, एरोस्पेस, टर्बाइन, बिजली, सामान्य अभियांत्रिकी पुर्जे, मशीन टूल आदि उद्योग क्षेत्रों को पुर्जे आपूर्त करने में लगे रहते हैं। किसी एक उद्योगक्षेत्र में मंदी आने पर उद्यमी, उपरोक्त में से अन्य क्षेत्र के लिए पुर्जे बनाने का काम करते हैं। इससे उत्पादनक्षमता का बेहतर तथा पूरी तरह से इस्तेमाल होता है। साथ ही किसी एक क्षेत्र से मांग कम होने का असर उनके कुल कारोबार पर नहीं पड़ता।

हमारे एक ग्राहक वाहन उद्योग, वाल्व, एरोस्पेस, तेल एवं गैस जैसे क्षेत्रों में इस्तेमाल किए जाने वाले पुर्जे तथा कृषि पंप के कुछ भाग बनाते हैं। हम काफी समय से इन्हें विभिन्न सुझाव तथा तकनीकी सलाह दे रहे हैं। एक 'फ्रेम' (चित्र क्र. 1) का यंत्रण करते समय उन्हें अधिक आवर्तन समय, टूल की कम आयु तथा पृष्ठीय फिनिश की गुणवत्ता आदि के बारे में कुछ समस्याएं थी, जिनका समाधान करने के लिए हमें बुलाया गया।

इस ग्राहक के पास मिश्रधातु (अलॉइ) स्टील, कास्ट आयरन तथा यंत्रण में मुश्किल होने वाले विभिन्न मटीरीयल से बने पुर्जे यंत्रण के लिए आते थे। इसलिए ग्राहक को मटीरीयल के अनुरुप विभिन्न प्रकार की कटर बॉडी रखनी पड़ती थी, तथा हर बार इन्सर्ट बदलने पड़ते थे। वें इससे छुटकारा चाहते थे। उपरोक्त विभिन्न मटीरीयल के यंत्रण हेतु उन्हे अलग अलग ग्रेड के साथ एक साझा इन्सर्ट जरूरी था। विभिन्न मटीरीयल हेतु इस्तेमाल किए जाने वाले अलग अलग ग्रेड के इन्सर्ट, एक ही कैरियर बॉडी पर बैठने वाले कटर (चित्र क्र. 2) का सुझाव हमने उन्हें दिया।

पुर्जा आकार में बड़ा है, तथा यंत्रण के लिए उस पर रखा गया स्टॉक भी अधिक (लगभग 8 मिमी.) है।

⦁ पुर्जा : फ्रेम

⦁ मटीरीयल : कास्ट स्टील

⦁ ऑपरेशन : फेस मिलिंग

⦁ मशीन : वी.एम.सी., BT40 टेपर

⦁ स्पिंडल शक्ति : 12 kW

⦁ मशीन का अधिकतम आर.पी.एम. : 6000

वर्तमान पद्धति में समस्या

⦁ टूल की कम आयु

⦁ पृष्ठीय फिनिश में अधिक सुधार होना आवश्यक

⦁ छोर पर बर

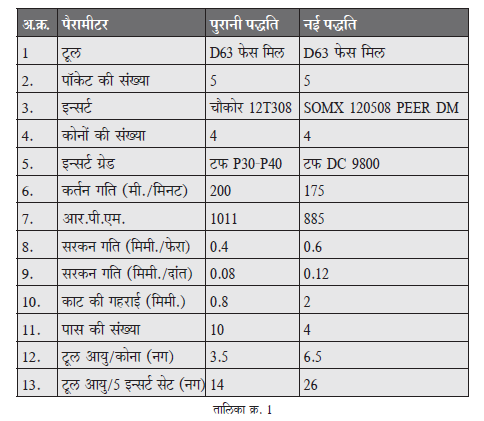

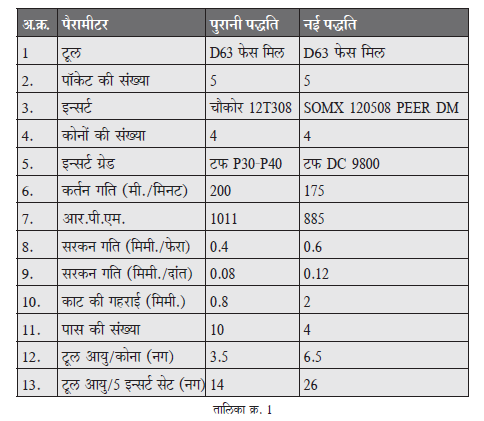

हमने मौजूदा यंत्रण प्रक्रिया का अध्ययन किया। हमारे इन्सर्ट की वाइपिंग एज बड़ी होने के कारण पुर्जे के छोर पर बर कम निकलती है। इसलिए हमने उस इन्सर्ट के प्रयोग का सुझाव दिया। पास की संख्या अधिक हैं ये हम जानते थे। हमने काट की गहराई तथा सरकने की गति को बढ़ाया, क्योंकि काट की गहराई अधिक होने पर भी उससे पैदा होने वाले कर्तन बल (कटिंग फोर्स) सहने की क्षमता इस इन्सर्ट में है। इसकी विशेष ज्यामिति के कारण अच्छा फिनिश दिखाई देने लगा। हमारे उत्पाद की विशेषताओं का विवरण आगे दिया है और सुधारित कार्यपद्धति की जानकारी तालिका क्र. 1 में दी है।

नई पद्धति

हमने काट की गहराई 0.8 से 2.0 मिमी. तक बढ़ाई और पास की संख्या 10 से 4 तक कम की। सरकन गति प्रति दांत 0.08 से 0.12 मिमी. तक बढ़ाई। इन्सर्ट की वाइपिंग एज की लंबाई अधिक होने से यह लाभ है कि काट की गहराई एवं सरकन गति दोनों अधिक होने पर भी कम बर निकलती है।विशेषताएं

⦁ पॉजिटिव सर्पिल कर्तन छोर समेत चौकोर इन्सर्ट

⦁ कम स्पिंडल शक्ति की मशीन पर भी, 4 कर्तन छोरों का 90° में असरदार फेस मिलिंग

⦁ विशेष ज्यामिति और चौड़ी वाइपिंग एज

⦁ अच्छी मजबूती के लिए बड़े स्क्रू होल तथा इन्सर्ट का कोणीय क्लैंपिंग

⦁ उच्च सरकन गति पर यंत्रण करने की क्षमता

⦁ चौड़ी वाइपिंग एज के कारण, सरकन गति उच्च होने पर भी उत्तम पृष्ठीय फिनिश मिल सकता है।

⦁ कर्तन छोर की विशेष ज्यामिति के कारण चिप वहन का काम बेहतर होता है तथा कर्तन बल कम लगता है।

⦁ अतिरिक्त पुर्जों (स्पेयर पार्ट) की आवश्यकता कम होती है, इसलिए इन्वेंटरी भी कम होती है।

⦁ स्टील, स्टेनलेस स्टील, अैल्युमिनियम, कास्ट आयरन, एस.जी. आयरन आदि विभिन्न धातुओं के साथ इस्तेमाल कर सकते हैं।

लाभ

1. टूल की आयु 86% बढ़ी।

2. प्रति पुर्जा लागत 45% कम हुई।

3. उत्पादन क्षमता 100% बढ़ी।

4. पुर्जों की छोर पर बर की मात्रा घटी।

5. बेहतर पृष्ठीय फिनिश मिला।

@@AUTHORINFO_V1@@