ब्रोचिंग में आधुनिकता

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

वायर कटिंग, स्लॉटिंग तथा शेपिंग से प्राप्त कार्यवस्तु का दर्जा ऑपरेटर की कुशलता पर निर्भर होता है। ब्रोचिंग में कुशल ऑपरेटर की जरूरत नहीं होती। अकुशल व्यक्ति को तीन चार घंटे प्रशिक्षण देने पर, वह भी किसी कुशल ऑपरेटर की तरह, गति से ब्रोचिंग कर सकता है। इसकी अचूकता ऑपरेटर पर नहीं, बल्की टूल पर निर्भर होती है।

चुनौतियां

34 HRC तक कठोरता वाले मटीरीयल पर पारंपरिक ब्रोचिंग किया जा सकता है। ASP जैसे उच्च दर्जे के टूल स्टील का इस्तेमाल करें तो 36 HRC, 38 HRC कठोरता तक ब्रोचिंग कर सकते हैं। भारत में अब तक हार्ड ब्रोचिंग तकनीक नहीं आई है। हार्ड ब्रोचिंग के इस्तेमाल से 60 से 62 HRC तक कठोर मटीरीयल का भी ब्रोचिंग किया जा सकता है। किंतु हार्ड ब्रोचिंग के लिए, शुरुआत में साफ्ट ब्रोचिंग करना आवश्यक होता है। हीट ट्रीटमेंट से बने विरूपण (डिस्टॉर्शन) हटाने या कैलिब्रेशन करने के लिए 40 से 50 माइक्रोन मटीरीयल निकालने हेतु हार्ड ब्रोचिंग किया जाता है।

ब्रोचिंग तथा मिलिंग

किस पुर्जे का कितना यंत्रण करना है, पुर्जा कैसा है तथा उसे मशीन पर कैसे पकड़ा जाता है, इन मुख्य मुद्दों पर प्रकिया का स्वरूप निर्भर होता है। हमारे कुछ ग्राहक पुर्जों का यंत्रण पहले मिलिंग मशीन पर करते थे, उन्हें हमने ब्रोचिंग की ओर लाया है। हमारे पास इसकी कई मिसालें है। पहले यह यंत्रण एंड मिल या फॉर्म कटर के उपयोग से वी.एम.सी. मशीन पर किया जाता था, जिसकी लागत प्रति पुर्जा 8 रुपये थी। यही काम ब्रोचिंग पर करने से लागत घट कर 1.25 से 1.5 रुपये हो गई।

पारंपरिक ब्रोचिंग प्रणाली

ब्रोचिंग प्रक्रिया में अंदरी (इंटर्नल) ब्रोचिंग तथा पृष्ठीय (सरफेस) ब्रोचिंग यह दो महत्वपूर्ण प्रकार होते हैं। इसमें वर्टिकल, हॉरिजोंटल, पुल टाइप आदि विभिन्न प्रकार हैं। ब्रोचिंग, पुर्जे के भीतर करना है या बाहर इस पर सारी बाते निर्भर होती हैं। इसमें हैड्रोलिक या इलेक्ट्रोमेकैनिकल शक्ति के उपयोग से, लीड स्क्रू या बॉल स्क्रू द्वारा मशीन चलाई जाती है। ब्रोचिंग यंत्रण काफी आसान होता है। इसमें एक अक्ष पर, एकसमान गति तथा दबाव से टूल खींचा जाना महत्वपूर्ण होता है।

इसमें हैड्रोलिक प्रणाली सबसे अधिक उपयोगी होती है, क्योंकि इसमें बल (फोर्स) एवं गति (स्पीड) एकसमान मिलती हैं।

ब्रोच तकनीक

ब्रोच तैयार करते समय पुर्जे से कितना मटीरीयल निकालना है, मटीरीयल का प्रकार, मशीन का प्रकार तथा उस मशीन से संबंधी मर्यादाएं एवं उपलब्धियां (शीतक, पुलर, रीट्राइवर, स्वचालन आदि) इन सभी मुद्दों के विचार के बाद डिजाइनर ब्रोच तैयार करता है। उसके अनुसार ब्रोच का रॉ मटीरीयल चुना जाता है। प्रायः HSS M2 ग्रेड का मटीरीयल इस्तेमाल किया जाता है। M35 M42 में कोबाल्ट की मात्रा 5 से 8% के आसपास होने के कारण टूल की आयु बेहतर मिल सकती है। इससे अच्छे दर्जेदार मटीरीयल यानि पाउडर मेटलर्जी में बनाई जाने वाली ASP 23, ASP 30 इस ग्रेड की अधिक मांग है। M2 मटीरीयल की कठोरता (हार्डनेस) 64 HRC तक मिल सकती है, तो M35, M42 में 65 से 66 HRC कठोरता हो सकती है। चूंकि ASP में 66 से 67 HRC तक कठोरता मिलती है, इसमें अधिक यंत्रणक्षमता एवं आयु मिलती है। साथ ही, टूल को किए जाने वाले टिन, अल्क्रोना, फ्यूचुरा जैसी परत (कोटिंग) से भी आयु बढ़ने में मदद होती है।

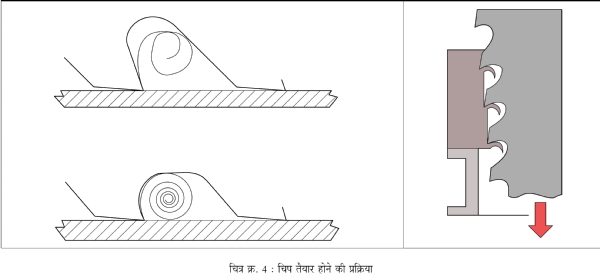

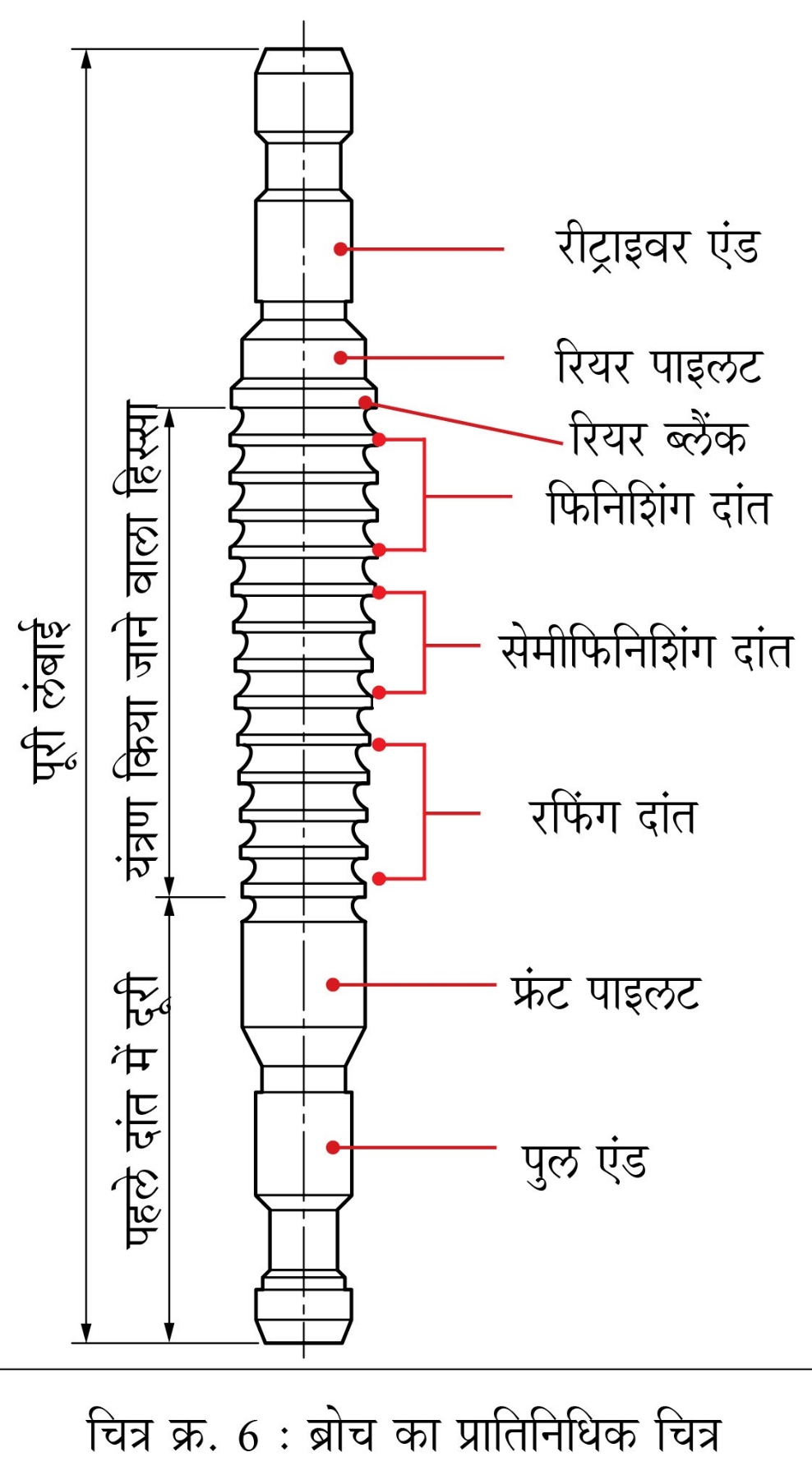

ब्रोचिंग टूल अनेक दांतो से बने होते हैं। इसका हर दांत, पहले दांत के मुकाबले कुछ माइक्रोन बड़ा होता है। कोई भी अंदरी आकार (इंटर्नल शेप) अगर काट कर बनाना हो तो उस प्रोफाइल के सबसे छोटे वृत्त (इनस्क्राइब सर्कल) का विचार करना होता है। इसे फ्रंट पाइलट भी कहते हैं। ड्रिलिंग, बोरिंग, या मिलिंग प्रक्रिया से यह बनाया जाता है। अब इसका उपयोग गाइड के रूप में कर के, जो अंतिम आकार बनाना है उसके लिए पहले दांत से आखरी दांत तक एक टेपर दिया जाता है। इसमें हर एक दांत उसके पहले दांत से कुछ माइक्रोन बड़ा होता है। इसका अर्थ हर एक दांत कुछ माइक्रोन में अचूक काट लेता है। टर्निंग, मिलिंग, ड्रिलिंग इन सारी प्रक्रियाओं में चिप बाहर निकालने की सुविधा दी होती है। ब्रोचिंग में, एक बार दांत अंदर जाने पर दांत के खोखलेपन (गलेट) में चिप लपेटी (चित्र क्र. 4) जाती है।

ब्रोच की ज्यामिति

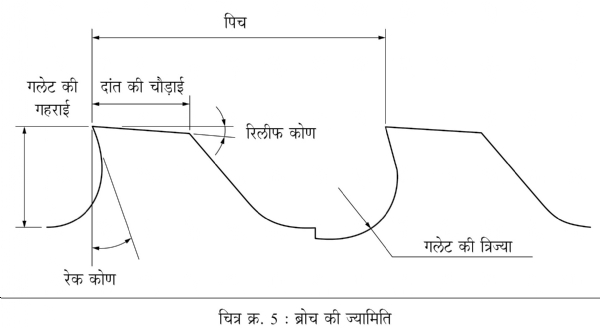

गलेट डेप्थ या गलेट का पूरा आकार तय करते समय, गलेट के कोनों की त्रिज्या या गलेट की गहराई (डेप्थ) चिप की लंबाई पर निर्भर करती है। रेक कोण के साथ रीलीफ कोण होता है, जो सामान्य रफिंग दातों के लिए 1.5°, 2° या 3° तक होता है तथा फिनिशिंग दातों को यह प्रायः 0.5° या 45" होता है।

ब्रोचिंग मशीन का स्ट्रोक सीमित होने के कारण, उस स्ट्रोक में ब्रोच बिठाना जरूरी होता है। इसलिए डिजाइनर इन सभी मुद्दों पर गौर करने के बाद तथा अधिकतम स्ट्रोक के इस्तेमाल से ब्रोच का डिजाइन (चित्र क्र. 6) बनाता है। साथ ही प्रति दांत बल कम रखने के बारे में भी सोचा जाता है। कम बल से कम उष्मा पैदा होगी और इससे टूल की आयु भी बढ़ेगी। ब्रोच डिजाइनिंग में पुल टाइप ब्रोच में दो हिस्से होते हैं, पुल एंड तथा रीयर एंड। इसका भी एक मानक (स्टैंडर्ड) है। किसी भी ब्रोचिंग मशीन के पुलर या होल्डर, कॉलेट प्रकार के होते हैं। ब्रोच के पुलर को एक कड़ी (नेक) होती है, जिसमें ब्रोच पकड़ कर खींचा जाता है। इसका भी एक मानकीकरण (स्टैंडर्डाइजेशन) है। विश्व में के 90% से 95% ब्रोच के लिए DIN1417 और DIN1415 इन दो मानकों का इस्तेमाल किया जाता हैं। शेष ब्रोच का डिजाइन, ब्रोच डिजाइनर के हाथ में होता है।

ब्रोच का उत्पादन

ब्रोच में की-वे और स्प्लाइन ये दो मुख्य प्रकार होते हैं। की-वे का रॉ मटीरीयल आयताकार तिरछे काट (रेक्टैंग्युलर क्रॉस सेक्शन) में आता है। उसे प्री मशीनिंग (मिलिंग/टर्निंग या सरफेस ग्राइंडिंग) करने के बाद उसकी उपरी 1 से 1.5 मिमी. परत निकाल देते हैं। उसके बाद अपेक्षित अंतिम नाप पर, 1.5 मिमी. ग्राइंडिंग अलाउन्स रख कर मटीरीयल हीट ट्रीटमेंट के लिए भेजा जाता है। ब्रोच के कार्यप्रदर्शन में दो महत्वपूर्ण बातें होती हैं, रॉ मटीरीयल और उत्पादन प्रक्रिया। इसमें रॉ मटीरीयल का दर्जा तथा उसमें शामिल सारे घटकों की मात्रा का महत्व होता है। इसलिए, पाए गए हर एक बार का टुकड़ा काट कर उसके रासायनिक एवं भौतिक लक्षण जांचने के बाद ही उसका इस्तेमाल किया जाता है। ब्रोच की हीट ट्रीटमेंट एक जटिल प्रक्रिया होती है, जो करीबन पांच दिन चलती है। ब्रोच की हीट ट्रीटमेंट में पहले हार्डनिंग करने के बाद तीन से चार टेंपरिंग आवर्तन किए जाते हैं। हर टेंपरिंग के बाद ब्रोच को सीधा (स्ट्रेटनिंग) करना पड़ता है क्योंकि इस प्रक्रिया के दौरान ब्रोच काफी मरोड़ा (बेंड) जाता है। इसे समय पर सीधा करना जरूरी होता है, अन्यथा चौथे टेंपरिंग के बाद इसे सीधा करना असंभव बनता है। ब्रोच सीधा करना भी एक कला है, जो अनुभव से ही हासिल होती है और यही हमारी विशेषता है।

हीट ट्रीटमेंट के बाद ब्रोच को हम 1 मिमी./मी. इस अनुपात में सीधा कर लेते हैं। उसके बाद ग्राइंडिंग किया जाता है। रफ ग्राइंड करते समय राउंड क्रॉस सेक्शन, स्प्लाइन के लिए इनके कुछ संदर्भ ग्राइंड किए जाते हैं। शुरुआत में जो संदर्भ ग्राइंड किया जाता है, उसी को अंत तक एकसमान रखा जाता है। इसके अलावा रफिंग, गलेट ग्राइंडिंग, रेक कोण, रिलीफ, सिलिंड्रिकल ग्राइंडिंग, स्प्लाइन ग्राइंडिंग, प्रोफाइल ग्राइंडिंग ये सारी प्रक्रियाएं की जाती हैं। यह करते समय ब्रोच फिर से मुड़ जाता है। इसलिए इस पर जो संदर्भ बिंदु ग्राइंड किया गया है उस स्थान पर, 5 से 10 माइक्रोन में सीधा कर के, बाद में 'ट्रू' कर के मशीन पर लगा कर ही ग्राइंड किया जाता है।

परीक्षण

हम ब्रोच की सारी जांच, प्रक्रिया के दौरान चरणों में करते हैं। स्प्लाइन ब्रोच के हर दांत का व्यास सिलिंड्रिकल ग्राइंडिंग होते समय ही जांचना पड़ता है। प्रोफाइल ग्राइंडिंग में अनेक प्रकारों से जांच की जाती है, इसका प्रोफाइल जांचने के लिए ओवर पिन को नापा जाता है। इसके बाद ब्रोच का रनआउट, उसके अलग अलग प्लेन में प्रोफाइल के टेपर आदि बातें जांची जाती हैं। यह सारे परीक्षण मैन्युअली किए जाते है। क्योंकि ओवर पिन के मापन हेतु ब्रोच पर एक टेपर दिया होता है, उस टेपर का हाइ पॉइंट ढूंढ़ कर उस स्थान पर मापन करने का काम कोई मशीन या रोबो कर पाएंगे या नहीं, यह बात संदिग्ध है।

ब्रोचिंग मशीन

हमने हमारी मशीन के पांच वर्ग किए हैं जो हैं कोअैक्शियल, इन्वर्टेड, टेबल अप, हॉरिजोंटल तथा वर्टिकल। कोअैक्शियल एक सिलिंडर वाली, पुल डाउन प्रकार की मशीन है। इसमें ब्रोच का होल्डर जिस रैम पर बिठाया होता है, उस रैम को सिलिंडर नीचे खींचता है। इन्वर्टेड यानि पुश डाउन टाइप में उसी रैम को नीचे धकेलने का काम दो सिलिंडर करते हैं।

एक बड़ा पिट या गढ्ढ़ा पुल डाउन के लिए बेहद जरूरी होता है, इस गढ्ढ़े में नीचे मशीन रखी जाती है। इस गढ्ढ़े में एक और गढ्ढ़ा होता है जिसमें सिलिंडर लटकाया जाता है। लोडिंग की ऊंचाई 950 से 1000 मिमी. होती है। इस मशीन पर सिलिंडर, ब्रोच होल्डर, ब्रोच, पुर्जा तथा रीट्राइवर ये सारे हिस्से एक अक्ष में होते हैं। इस कारण मशीन की अचूकता बेहतर होती है। लेकिन औद्योगिक सुरक्षा नियम के तहत शॉप फ्लोर पर गढ्ढ़े खोदने की अनुमति नहीं मिलती। इन कठिनाइयों पर मात करने हेतु, इन्वर्टेड प्रकार की मशीन में सिलिंडर नीचे खींचने के बजाय दो सिलिंडर टेबल टॉप पर उल्टे रखे होते हैं, जिससे स्लाइड नीचे धकेली (पुश) जाती है। इस मशीन को ऑपरेटर प्लैटफॉर्म जरूरी है, क्योंकि मशीन को, स्ट्रोक की लंबाई जितना ऊपर चढ़ाना पड़ता है। तथापि कुछ ग्राहक, वही ऊंचाई पाने हेतु यह मशीन भी गढ्ढ़े में रखते हैं। लेकिन ऑपरेटर प्लैटफॉर्म तथा पिट दोनों भी विकल्प लाभदायी साबित नहीं होते, क्योंकि कई बार कुछ पुर्जे उपर उठा कर ले जाने होते हैं या फिर सीजर लिफ्ट से उपर चढ़ाने पड़ते है। ऑपरेटर एवं पुर्जे की सुरक्षा के संदर्भ में, गढ्ढ़ा और प्लैटफॉर्म दोनो भी सुविधाजनक नहीं होते। इसलिए हमने टेबल अप यह संकल्पना विकसित की। इसमें गढ्ढ़े तथा ऑपरेटर प्लैटफॉर्म दोनों की जरूरत नहीं होती। इस संकल्पना में हमने संचलन करने वाला ब्रोच हटा दिया। इसकी फीडिंग सिस्टम, पुर्जे के अंदर से ब्रोच फीड करती है। पुर्जे में से ब्रोच पूरा फीड होने के बाद उसे नीचे से पकड़ते है। अब पुर्जा जिस टेबल पर बिठाया है, वह टेबल उपर सरकता है। ब्रोच स्थिर ही रहता है। इस मामले में ब्रोच नीचे से पकड़ा तथा उपर से गाइड किया जाता है और टेबल सरकता रहता है। इससे ब्रोच की तुलनात्मक गति एकसमान मिलती है क्योंकि पुलर एवं लिफ्टर की गति शून्य होती है। अचूकता बेहतर मिलती है। टेबल ऊपर जाने के बाद उपर का गाइड उसे छोड़ देता है। ब्रोचिंग पूरा होने पर टेबल पीछे आ कर नीचे की ओर जाता है। ब्रोच फिर से ऊपर उठाया जाता है, और टेबल, अगले पुर्जे के साथ ऊपर जाता है।

एक नई संकल्पना अपनाने वाली यह मशीन (चित्र क्र. 7) हमने इम्टेक्स 2019 में प्रस्तुत की। इसी मशीन को अब हम हैड्रोलिक तथा सर्वो ड्रिवन मोटर पर बना रहें हैं।

टेबल अप मशीन के लाभ

⦁ पिट यानि गढ्ढ़ा तथा ऑपरेटर प्लैटफॉर्म की आवश्यकता नहीं होती।

⦁ पुरानी मशीन पर ऑपरेटर को दो बार काम करना पड़ता था। जैसे, पहले मशीन पर ब्रोच हाथ से ड़ालना पड़ता था। लेकिन अब इस पद्धति का उपयोग धीरे धीरे कम हो रहा है। कार्यवस्तु लोड करना, दरवाजे बंद कर के बटन दबाना, ब्रोचिंग पूरा होने पर दरवाजे खोलना, कार्यवस्तु निकालना, फिर से दरवाजा बंद कर के ब्रोच ऊपर लेना, टेबल साफ कर के उस पर अगली कार्यवस्तु रखना, इस कार्यक्रम में ऑपरेटर को दो बार काम करना पड़ता है। पहले, टेबल साफ कर के कार्यवस्तु रखना और फिर, ब्रोचिंग के बाद पुर्जा निकालना। बटन दो बार दबाने में कई बार गलती होने की संभावना होती है। हमने हमारी नई मशीन में ये गलतियां घटाने का प्रयास किया है। टेबल अप में दो स्टेशन बनाए गए हैं, एक ब्रोचिंग स्टेशन तथा दूसरा क्लीनिंग स्टेशन। ब्रोचिंग स्टेशन पर स्थित फिक्श्चर में कार्यवस्तु रखी जाती है। फिक्श्चर साफ कर के कार्यवस्तु एक बार बिठाने से जिस पृष्ठ पर कार्यवस्तु रखी जाती है वह अपनेआप ढ़ंक जाता है। उसके बाद ब्रोचिंग स्टेशन ब्रोच के नीचे जाता है। ब्रोच फीड होता है। ब्रोचिंग होने के बाद ब्रोचिंग स्टेशन पीछे आता है लेकिन कार्यवस्तु वहीं रहती है। रिटर्न स्ट्रोक पर क्लीनिंग स्टेशन पर हमने घूमते (रोटेटिंग) ब्रश दिए हैं। इससे, कार्यवस्तु नीचे आते समय ब्रश उस ब्रोच को साफ करते हुए नीचे आता है। नीचे आने के बाद दरवाजा खुलने पर ऑपरेटर तैयार पुर्जा निकालता है। पुर्जा रेस्टिंग फेस पर होने से उसमें बर तथा धूल नही जाती। साफ पृष्ठ पर ऑपरेटर अगली कार्यवस्तु रखता है। ऑपरेटर की दृष्टि से यह काम बहुत आसान हुआ है। अब तैयार पुर्जा निकालना, नई कार्यवस्तु बिठाना और बटन दबाना इतना ही काम ऑपरेटर को करना होता है।

इस मशीन में तीन सेटअप हैं। हर सेटअप में एक ब्रोचिंग स्टेशन और दूसरा ब्रशिंग स्टेशन है। इसलिए एक साथ तीन कार्यवस्तु लोड कर सकते हैं। इस यंत्रण का आवर्तन समय 45 सेकंड है। लोडिंग तथा अनलोडिंग मिला कर प्रति कार्यवस्तु 15 सेकंड का आवर्तन समय होता है। इस प्रकार, यह मशीन बड़ी मात्रा में उत्पादन के लिए उपयुक्त है।

युरोप की EMO प्रदर्शनी में पेश करने हेतु, इस मशीन को सर्वो प्रणाली के इस्तेमाल के लिए विकसित किया गया है। एक बार हैड्रोलिक पॉवर शुरु करने के बाद मोटर शुरु रहती है, यह हैड्रोलिक प्रणाली की एक मर्यादा मान सकते हैं, क्योंकि मोटर शुरु रहने पर पंप शुरु रहता है, ऑईल गरम होने की क्रिया भी शुरु रहती है। इससे बिजली की खपत अधिक होती है। लेकिन सर्वो या अन्य मोटर में जब हमें अक्ष समायोजित करने होते हैं तब ही मोटर चलती है, इससे बिजली की बड़ी मात्रा में बचत होगी।

भारत के ब्रोच उत्पादक तथा मशीन उत्पादक जो नहीं कर सकते लेकिन जिनकी बढ़ती मांग है, ऐसी बातों पर हम अधिक ध्यान देते हैं। इसकी एक मिसाल आगे दी है।

हमारे एक ग्राहक के पास होने वाले छोटे स्पाइरल बेवेल गियर के बीच में 5 मिमी. का चौरस काटना था। कोई उत्पादक यह ब्रोच बना नहीं रहा था, क्योंकि इसके लिए माइक्रो ब्रोच (चित्र क्र. 8) बनाना जरूरी था यानि छोटा क्रॉस सेक्शन और ज्यादा लंबाई का ब्रोच। काम की जरूरत के कारण ग्राहक इसे इटली से आयात कर रहे थे। हमने वही ब्रोच बनाया और उसकी आयात कीमत से 25% कम कीमत पर संबंधित ग्राहक को दिया।

आधुनिक ब्रोचिंग

आधुनिक ब्रोचिंग प्रक्रिया के प्रकार हैं हार्ड ब्रोचिंग, ड्राइ ब्रोचिंग और पॉट ब्रोचिंग। भारत में कुछ हद तक ड्राइ ब्रोचिंग का इस्तेमाल किया जाता है लेकिन जो गति तथा अचूकता पाने हेतु यह किया गया, वो अभी तक हासिल नहीं हुई हैं। पॉट ब्रोचिंग प्रकिया जानीमानी है, जल्द ही इसका इस्तेमाल बढ़ने वाला है। पॉट ब्रोचिंग यानि गियर के बाहरी दांत, हॉबिंग के बजाय ब्रोचिंग से बनाए जा सकते हैं। इसमें दांतों की संख्या जितने ब्रोच बाहर से बिठाए होते हैं। उसके बाद एक बड़े पॉट में सारे ब्रोच बिठा कर, उनमें से कार्यवस्तु पार की जाती है। उसके बाद पूरे गियर का यंत्रण एकसाथ बाहर से किया जाता है। चूंकि यह तकनीक अब प्रायोगिक स्थिति में है, इसमें कुछ बदलाव संभव हैं। इसके अलावा हॉबिंग के बजाय स्काइविंग जैसी अन्य प्रक्रियाएं भी उपलब्ध हुई हैं। अन्य प्रक्रियाओं के बढ़ते चलन और ब्रोचिंग टूल की अधिक कीमत के कारण पॉट ब्रोचिंग तकनीक प्रचलित नहीं होगी। आने वाले समय में हार्ड ब्रोचिंग तथा ड्राइ ब्रोचिंग अधिक लोकप्रिय हो सकते हैं।

ड्राइ ब्रोचिंग से लाभ

फिलहाल ऑइलमुक्त यंत्रण की मांग जोरों पर है। पुर्जों के ब्रोचिंग में ऑईल का इस्तेमाल होता है। उसमें चिप तथा पुर्जों पर काफी मात्रा में ऑईल बर्बाद होता है। इसलिए ऑईल का अपव्यय टालने हेतु अतिरिक्त वॉशिंग मशीन की जरूरत पड़ती है। इन सब से बचने के लिए ड्राइ ब्रोचिंग प्रक्रिया का सुझाव दिया जाता है। ड्राइ ब्रोचिंग को तेज गति आवश्यक होती है लेकिन उतनी गतिशील मशीन भारत में अब तक नहीं बनी है। आने वाले समय में इसी प्रकार की मशीन का निर्माण करना हमारा उद्देश्य है।

@@AUTHORINFO_V1@@