ब्रोचिंग में पैचमार्क की समस्या

@@NEWS_SUBHEADLINE_BLOCK@@

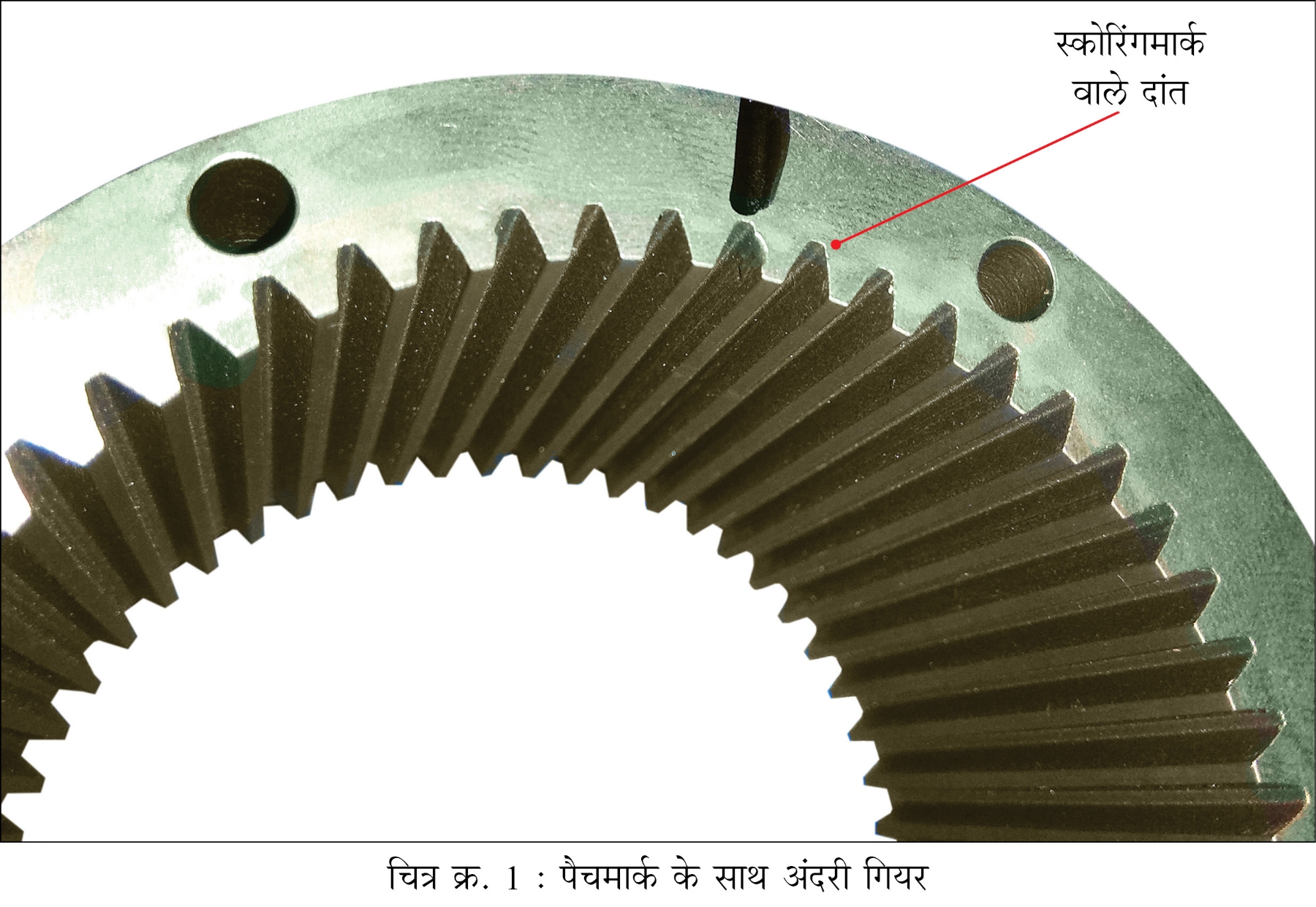

हम सभी ब्रोचिंग प्रक्रिया से परिचित हैं। अब हम ब्रोचिंगप्रक्रिया के दौरान गुणवत्ता से संबंधित आने वाली समस्याओं पर चर्चा करेंगे। ब्रोचिंगप्रक्रिया में पैचमार्क या स्कोरिंगमार्क, (चित्र क्र. 1) फेस रनआउट, बाहरी रनआउट (OD), ब्रोच शार्पनिंग के बाद आकार बदलना, ब्रोच कानुकसान आदि समस्याएं होती हैं। पैचमार्क या स्कोरिंगमार्क यह एक मुख्य समस्या होनेके कारण, उसके समाधान हेतु क्या किया जाए, यह इस लेखमें जानेंगे।

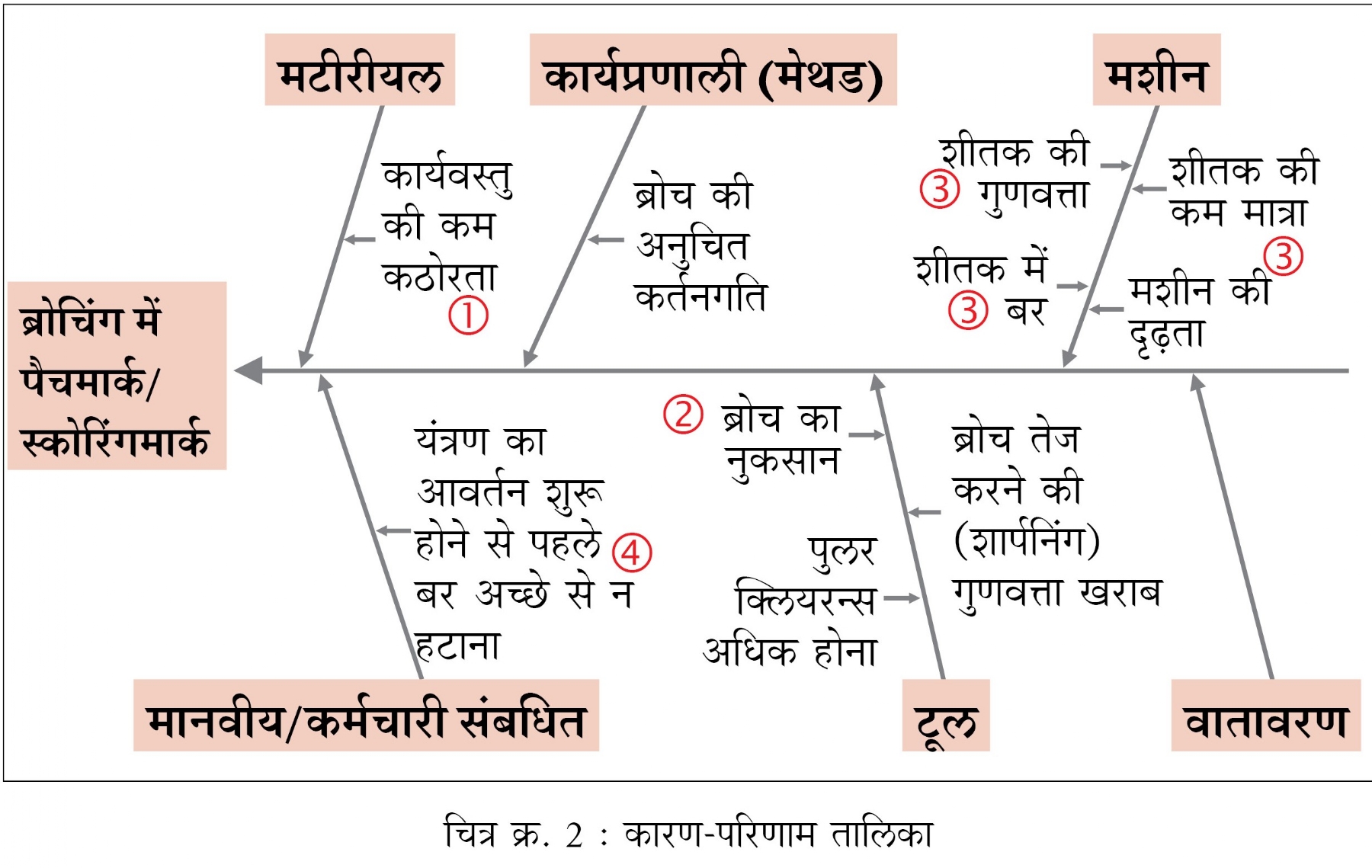

एक मिसाल की तौर पर हम, गियर ब्लॉकके स्प्लाइन ब्रोचिंग ऑपरेशन के बारे में सोचते हैं। अभियांत्रिकी क्षेत्र में समस्याके समाधान के लिए 7 QC टूल नामक कुछ खास प्रणालियां हैं। उनमेंसे एक है कारण और परिणाम तालिका (चित्र क्र. 2) (कॉज अैंडइफेक्ट या फिशबोन रेखाचित्र)। इसमें संबंधित कार्यदलमें मुक्त चर्चा (ब्रेन स्टॉर्मिंग) से संभावितकारणों की सूची बनाई जाती है, उसके बाद कारणों की गंभीरताके अनुरुप उनका मूल्यांकन तथा उपायात्मक कार्यवाही तय की जाती है।

1. कार्यवस्तु की कठोरता :ब्रोचिंगके सुलभ ऑपरेशन के लिए कार्यवस्तु की कठोरता 170-230 BHN होनी जरूरीहै। ये कम हो तो कटिंग टूल पर एक बिल्टअप छोर (एज) तैयार होतीहै और ब्रोच एवं कार्यवस्तु का नुकसान हो सकता है। अधिकतर ब्रोच का मटीरीयल HSS होता है, कभी कभी मिश्रधातु (अलॉइ) स्टील होताहै। कुछ मध्यम कार्बन स्टील श्रेणी के मटीरीयल में, उष्मोपचारों (हीट ट्रीटमेंट) के बाद उनकीकठोरता बदल सकती है। इसलिए ब्रोचिंग करने के पहले यह निश्चित करना जरूरी होता है अन्यथाइससे ब्रोच का नुकसान हो सकता है।

इसके लिए कच्चे माल के कुछ नमूनों कीनियमित जांच करना आवश्यक है। अगर हमे गियर के अंदरी व्यास पर ब्रोचिंग करना है तो कठोरताकी जांच उसी हिस्से पर करनी चाहिए। कई बार हमें सुविधाजनक होने वाले किसी अन्य पृष्ठपर कठोरता जांची जाती है। चूंकि गियरब्लैंक में फोर्जिंग चरण पर वस्तुमान अधिक होताहै, उष्मोपचार करते समय 'सोकिंग' की क्रिया, लोडिंग पैटर्नजैसे विभिन्न कारणों से उचित प्रकार में नहीं की जाती। मध्यम कार्बन स्टील होने वालेकुछ मटीरीयल में, फोर्जिंग या बार अवस्था में किए जानेवाले यंत्रणपूर्व उष्मोपचार के बाद अपेक्षित कठोरता (170-230 BHN) नहीं मिलती।हम अंदरी ब्रोचिंग (खास कर स्प्लाइन ब्रोचिंग) के बारे मेंचर्चा कर रहें हैं। यह प्रक्रिया यंत्रण के दौरान तैयार होने वाले अंदरी व्यास पर कीजाती है। अंदरी व्यास बनाने के दौरान, हमें टर्निंग कर के अधिकमटीरीयल निकालना पड़ता है। मटीरीयल हटाने के बाद जो पृष्ठ उजागर होता है, उसकी कठोरतामूल विनिर्देश के अनुसार नहीं हो सकती। शायद पूरी कार्यवस्तु में एकसमान तापमान नारखा जाने से ऐसा हो सकता है। कार्यवस्तु का लोडिंग असमान होने से या उष्मा गहराई तकसोंखी ना जाने से भी ऐसा हो सकता है।

इस मामले में, हमे फोर्जिंगके बाद की उष्मोपचार प्रक्रिया (नॉर्मलाइजिंग, हार्ड टेंपरिंग, अनीलिंग आदि) अधिक सावधानीसे करनी होगी। क्योंकि अगर कठोरता कम हो, तो ब्रोच के दांतो पर बिल्टअपछोर तैयार होगी। इससे ब्रोच का नुकसान होगा और स्कोरिंग मार्क दिखाई देंगे। इन वजहोंसे हुआ नुकसान मैंने करीब से देखा है।

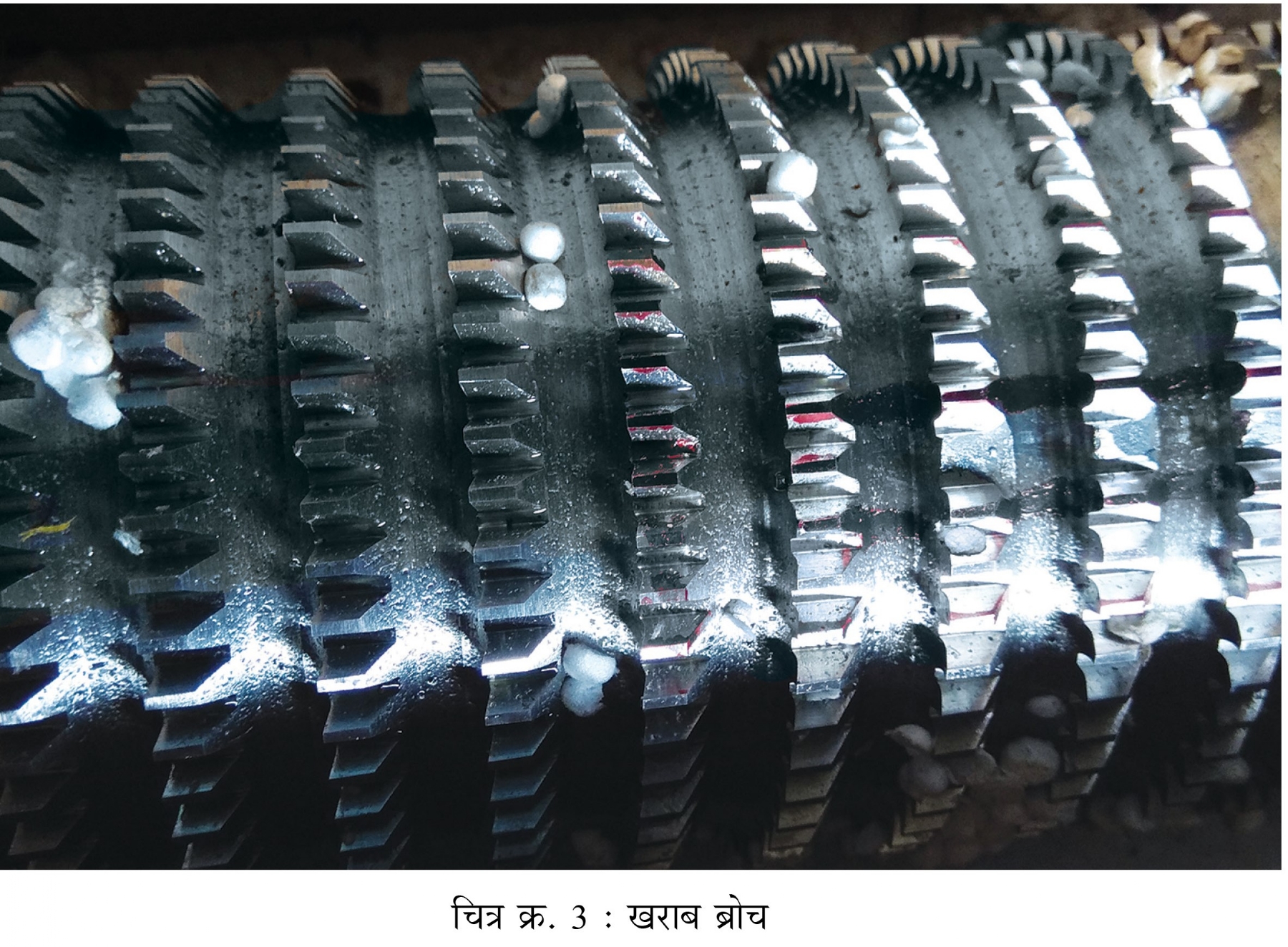

2. खराब हुए ब्रोच :खराब हुएब्रोच (चित्र क्र. 3) इस्तेमालकरने से भी पैचमार्क आते हैं। इनसे बचना बेहद जरूरी है। इसके लिए फिर से तेज बनानेसे पहले और बाद में, ब्रोच की जांच आंखो से कर के जरूरीमरम्मत करना आवश्यक होता है। इसके अलावा हर रीशार्पनिंग के बाद, ब्रोच काहुक कोण भी कायम रखना आवश्यक है। यह कोण 15° होना चाहिए और रीशार्पनिंगके बाद उसकी जांच करना भी जरूरी है। बर हटाने में हुक कोण महत्वपूर्ण होता है। अगरबर ढ़ंग से नहीं हटाई गई तो वह ब्रोच में अटक कर मुश्किलें आने की संभावना होती है।

3. शीतक की गुणवत्ता और मात्रा :

अ. गुणवत्ता:सबसे पहलेनिश्चित करें कि शीतक साफ और धूल से मुक्त है। प्रक्रिया के दौरान तैयार होने वालीउष्मा के वहन करने तथा बर दूर करने में यह शीतक सक्षम होना चाहिए। साथ ही उसने, ब्रोच तथाकार्यवस्तु के पृष्ठ का स्नेहन करना भी जरूरी है।

ब. मात्रा (क्वांटिटी) : 70 लीटर/मिनट इतनाशीतक इस्तेमाल करने की सिफारिश की जाती है। शीतक की उतनी मात्रा (आयतन) उपलब्ध होनाऔर उसमें बर ना होना सुनिश्चित करें। कई बार शीतक में बर होने से ब्रोच खराब होता है।यह सामान्य उपलब्ध बहाव है। शीतक का वितरण ध्यान में रख कर हम, वाल्व सेबहाव समायोजित कर सकते हैं। इसे, ब्रोच किए जा रहे पृष्ठके क्षेत्र के आधार पर नहीं, बल्कि तापमान वृद्धि केआधार पर समायोजित किया जाता है। तापमान की जांच सिर्फ हाथ से छू कर हो जाती है। अगरछूने पर कार्यवस्तु गरम नहीं लगती है, तो मान सकते हैं कि शीतकका बहाव पर्याप्त है और शीतक की उष्मा दूर करने की क्षमता भी

बेहतर है।

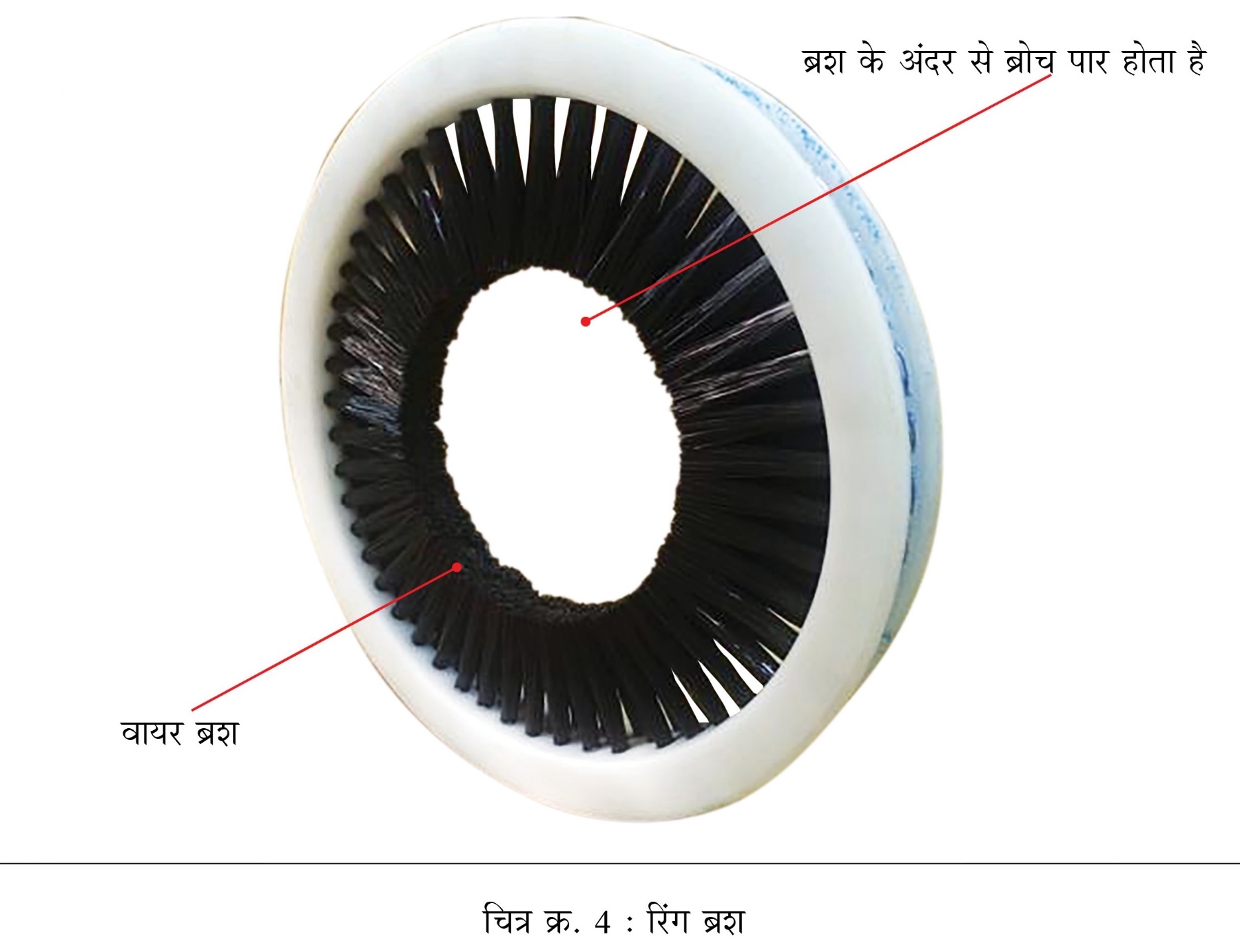

4. ऑपरेटर ने जांचने के मामले : ब्रोचिंग का प्रत्येक आवर्तन शुरू होने से पहले ऑपरेटर ने ब्रोच साफ करना अपेक्षितहै। ब्रोच साफ करने के लिए उत्तम गुणवत्ता का वायर ब्रश उपलब्ध होना आवश्यक है। मानवीयहस्तक्षेप (इंटरफियरन्स) दूर करने के लिए हम पोकायोके का भी उपयोग करते हैं। ब्रोचिंग में, ऑपरेटर ने वायर ब्रश से ब्रोच साफ करना अपेक्षित होता है, लेकिन कई बार ऑपरेटर सिर्फ सामनेकी ओर से ब्रोच साफ करता है। चित्र क्र. 4 में वायर ब्रश वाली एकरिंग दर्शाई गई है। उसे मशीन पर इस तरह बिठाया जाता है कि हर समय ब्रोच उसमें से पारहोता है,तबऑपरेटर के हस्तक्षेप के बिना ब्रोच से बर दूर की जातीहै।

फिशबोन चित्र में आगे दिए मामलों परध्यान नहीं दिया गया है, क्योंकि पता चला है किउनसे यह समस्या उत्पन्न नहीं होती।

अ. ब्रोच की अयोग्य गति : नियंत्रणयोजना के अनुसार गति सेटअप करना अपेक्षित है।

ब. मशीन की दृढ़ता : कोई कृतिआवश्यक नहीं, क्योंकि यह समस्या का कारण नहीं होसकता।

क. पुलर क्लियरन्स अधिक : कोई कृतिआवश्यक नहीं, क्योंकि यह समस्या का कारण नहीं होसकता।