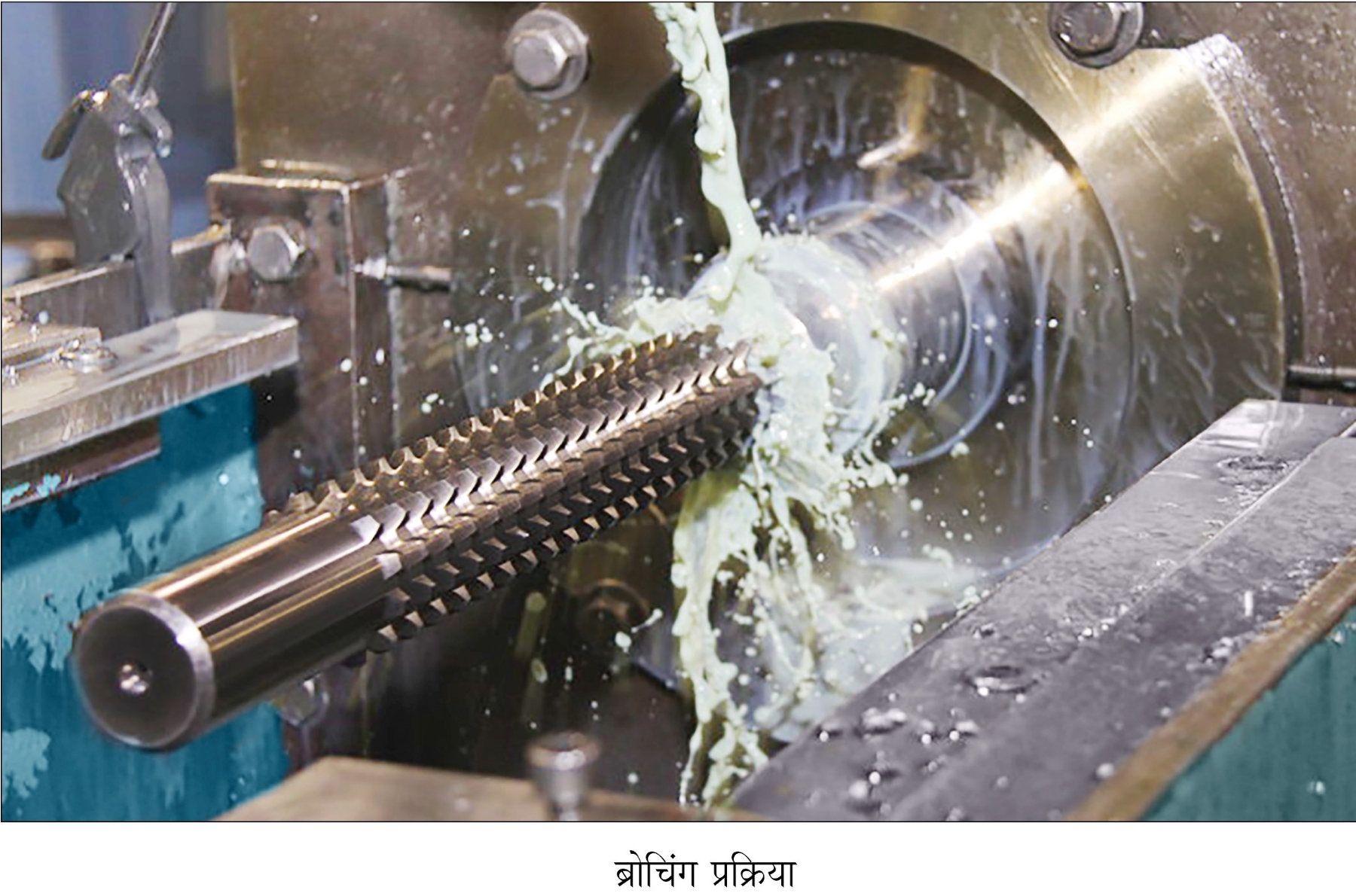

ब्रोचिंग प्रक्रिया

@@NEWS_SUBHEADLINE_BLOCK@@

ब्रोचिंग, यह यंत्रण का एक विशेष प्रकार है। इसका इस्तेमाल मुख्य रुप से अंदरी सॉकेट (की-वे या स्प्लाइन) के यंत्रण हेतु किया जाता है। कई बार, कुछ कार्यवस्तुओं के पृष्ठ पर होने वाले खांचों का यंत्रण भी इसी पद्धति से किया जाता है।

ब्रोचिंग, यंत्रण में की जाने वाली एक प्रक्रिया है। मटीरीयल दूर करने के लिए ब्रोच नामक दांतेदार टूल इस्तेमाल किया जाता है। ब्रोचिंग के दो मुख्य प्रकार

होते हैं।

1. लिनीयर (रैखिक)

2. रोटरी (चक्रीय)

लिनीयर ब्रोचिंग में कार्यवस्तु के पृष्ठ से ब्रोच को एक विशेष रेखा में धकेला या खींचा जाता है जिससे कार्यवस्तु कटती है। ब्रोच के एक ही पास में यंत्रण प्रक्रिया पूरी की जाती है।

एक ही नोंक (पॉइंट) वाले विभिन्न कटिंग टूल का, विशिष्ट अनुक्रम में लगाया गया सेट यानि ब्रोच, ऐसा भी कह सकते हैं। ब्रोचिंग की प्रक्रिया, किसी 'शेपर' ने कई आवर्तनों में किए काम से समरूप होती है ऐसा भी मान सकते हैं।

तीन अलग काम करने के लिए ब्रोच के तीन स्पष्ट हिस्से किए होते हैं। पहला होता है रफिंग के लिए (प्राथमिक काम), दूसरा काम पूरा करने के लिए (सेमीफिनिश) तथा तीसरा यानि अंतिम अचूक काम के लिए (फिनिशिंग)।

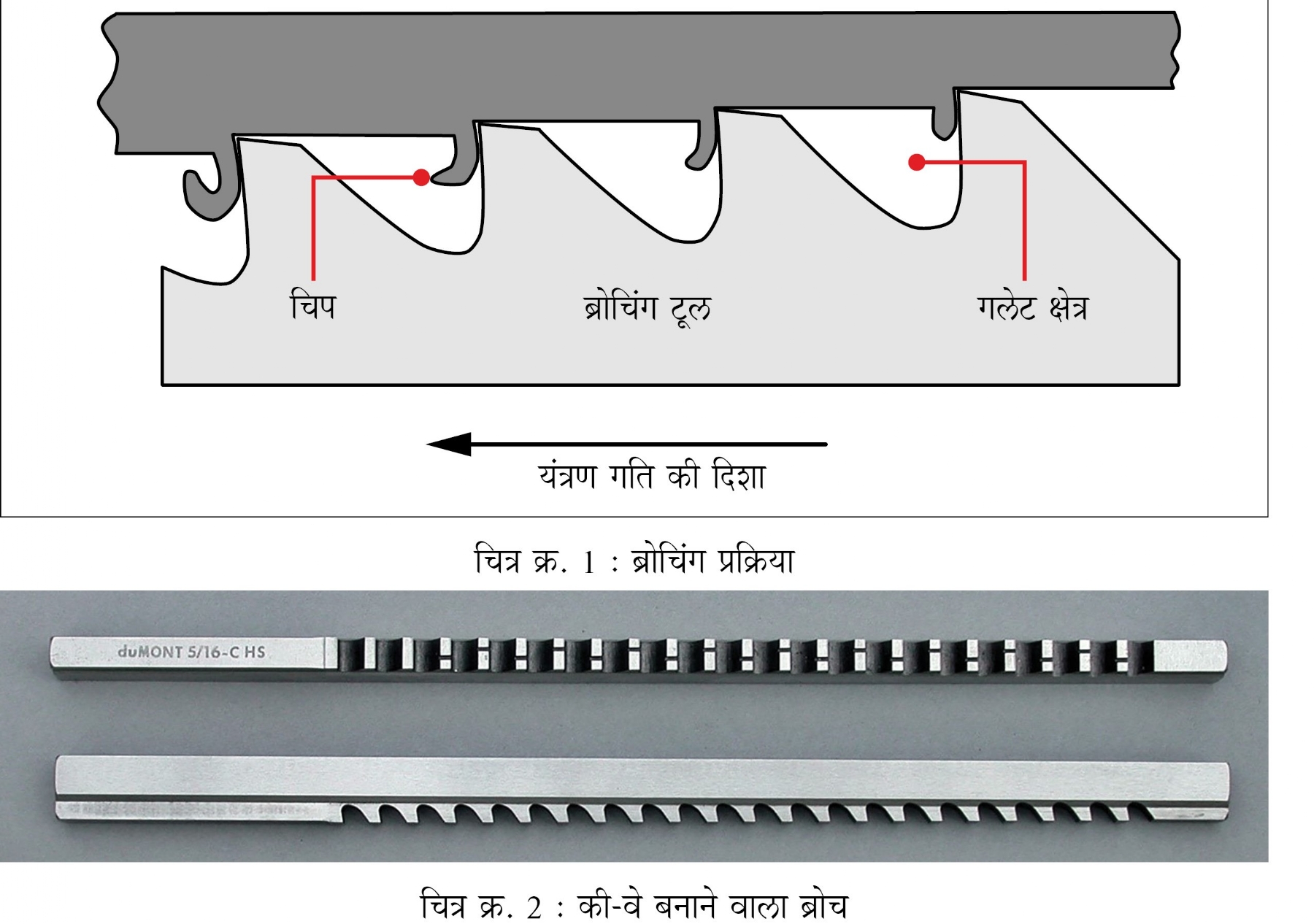

यंत्रण किए पृष्ठ का चित्र, ब्रोच की पृष्ठीय छवि से बिल्कुल उल्टा (इन्वर्स) होता है। हर दांत से निकाले जाने वाले मटीरीयल की मात्रा और आकार (चिप साइज), उस दांत के समाविष्ट कोण पर निर्भर होते हैं। कार्यवस्तु एक स्थान पर स्थिर रख कर ब्रोच हिलाया जा सकता है या यह तरीका उल्टा भी कर सकते है। काम के लिए आवश्यक सारी चीजें तथा सुविधाएं ब्रोच में शामिल होने के कारण, कोई भी बाहरी जटिल संचलनों की या कुशल श्रमशक्ति की जरूरत नहीं होती। ब्रोचिंग के प्रारूप पर (चित्र क्र. 1 और 2) संबंधित प्रक्रिया निर्भर करती है। मिसाल के तौर पर, सरफेस (पृष्ठीय) ब्रोचिंग यह एक सरल प्रक्रिया है, क्योंकि इसमें स्थिर सरफेस ब्रोच के ऊपर से कार्यवस्तु खींची जाती है या कार्यवस्तु स्थिर रख कर उसके ऊपर से ब्रोच खींचा जाता है।

उपयोग

ब्रोचिंग प्रकिया का विकास मूलतः किसी कार्यवस्तु में अंदरी खांचे (सॉकेट) तैयार करने के उद्देश्य से किया गया। इस पूरी प्रक्रिया में ज्यादातर समय ब्रोच की वापसी (रिटर्न स्ट्रोक), ब्रोच बिठाना और निकालना (हैंडलिंग), या लोडिंग/अनलोडिंग में ही खर्च होता है।

ब्रोचिंग की मर्यादाएं

1. यंत्रण किए जाने वाले पृष्ठ पर कोई भी ऊंचनीच, गढ्ढ़े या अन्य बाधाएं नहीं होनी चाहिए।

2. काटा जाने वाला भाग वक्राकार हो तो भी वह एक ही प्लेन में होना चाहिए।

3. ब्रोचिंग प्रक्रिया में उपयोग किया जाने वाला बल सहने जितनी मजबूती संबधित कार्यवस्तु में होनी चाहिए।

4. कार्यवस्तु को अंदरी ब्रोचिंग करना हो तो उसके पृष्ठ पर, ब्रोच के प्रवेश हेतु एक छिद्र होना अनिवार्य है।

टॉलरन्स प्रायः ± 0.05 मिमी. होता है, लेकिन उच्च अचूकता के लिए ± 0.01 मिमी. का टॉलरन्स रख सकते हैं।

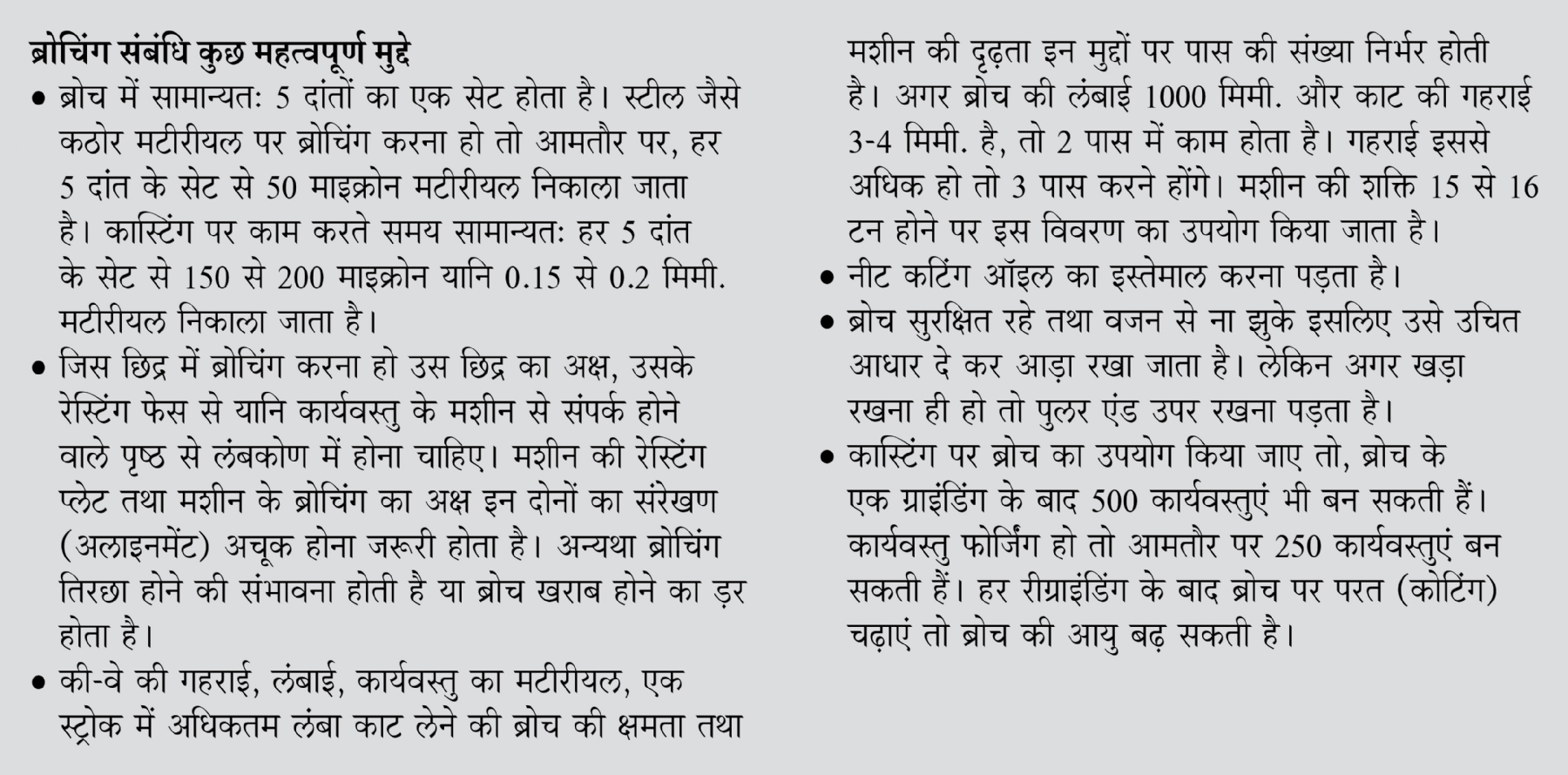

ब्रोचिंग के संदर्भ में, यंत्रणक्षमता रेटिंग (मूल्यांकन) का निकट संबंध, कार्यवस्तु की कठोरता (हार्डनेस) से होता है। किसी पृष्ठ पर कटिंग जैसी यंत्रण प्रक्रिया संभव होने की मात्रा को यंत्रणक्षमता कहते हैं। स्टील के मामले में उसकी कठोरता 16 HRC से 24 HRC के बीच होना आदर्श माना जाता है। कठोरता अगर 35 HRC से अधिक है तो ब्रोच भोंथरा होता है। चित्र क्र. 3 में, ब्रोच टूल तथा ब्रोच के इस्तेमाल से यंत्रण किए जाने वाले विभिन्न आकार दर्शाए गए हैं।

ब्रोच का वर्गीकरण

उपयोग : अंदरी या बाहरी पृष्ठ पर

उद्देश्य : सिंगल या कॉम्बिनेशन

संचलन : पुश, पुल या स्टेशनरी (स्थिर)

रचना : सॉलिड, बिल्टअप, हॉलो या शेल

कार्य : रफिंग, साइजिंग या बर्निशिंग

ब्रोच प्रायः हाई स्पीड स्टील (HSS) अथवा अलॉइ स्टील से बनाए जाते हैं। HSS ब्रोच की आयु बढ़ाने के लिए कई बार उस पर TiN की परत (कोटिंग) चढ़ाई जाती है। यह परत सिर्फ कुछ माइक्रोन चौड़ी होती है। ब्रोच अगर आकार में बड़ा हो तो, बिल्टअप या मॉड्युलर पद्धति से गठन कर के उसकी कीमत कम रख सकते है। इस पद्धति से ब्रोच अलग अलग हिस्सों में तैयार कर के जोड़ा जाता है, फलस्वरूप जो हिस्सा बेकार होगा या घिसेगा उतना ही बदला जा सकता है। पूरा ही नया ब्रोच बिठाने की जरूरत नहीं होती।

सरफेस ब्रोच

सरफेस ब्रोच की एक सरल मिसाल है स्लैब ब्रोच। यह टूल आमतौर पर समतल पृष्ठ काटने हेतु इस्तेमाल किया जाता है। जहाँ उत्पादन की गति अधिक होती है, वहाँ कार्यवस्तु पर विभिन्न आकार के खांचे बनाने के लिए स्लॉट ब्रोच का उपयोग किया जाता है। एक से अधिक खांचे बनाने हो तो, मिलिंग मशीन की तुलना में स्लॉट ब्रोचिंग प्रक्रिया अधिक गतिशील होती है। क्योंकि एक ही ब्रोचिंग मशीन पर, विभिन्न प्रकार के ब्रोच का उपयोग एक के बाद एक कर के कार्यवस्तु पर काम किया जा सकता है।

उत्तल तथा अवतल पृष्ठ पर, साथ ही कैम, कंटूर तथा अनियमित आकार के पृष्ठ पर काम करने हेतु कंटूर ब्रोच उपयुक्त होते हैं।

पॉट ब्रोच की रचना अंतर्गत ब्रोच के विपरित होती है। बेलनाकार (सिलिंड्रिकल) कार्यवस्तु के बाहरी व्यास पर काम करने के किए इस ब्रोच का इस्तेमाल किया जाता है। जिस फिक्श्चर पर ये ब्रोच बिठाया जाता है, उसका आकार पॉट यानि मटके जैसा दिखता है, इसलिए इसे पॉट ब्रोच नाम से जाना जाता है। इस पॉट की संपूर्ण लंबाई पर संकेंद्रित पद्धति से अनेक ब्रोचिंग टूल एक साथ बिठाए जा सकते हैं। यह ब्रोच स्थिर होता है और इसमें से कार्यवस्तु खींची या धकेली जाती है। कुछ प्रकार के इन्वोल्यूट गियर के कटिंग के लिए अब, हॉबिंग मशीन के बजाय पॉट ब्रोचिंग पद्धति का उपयोग किया जाता है। बाहरी पृष्ठ पर स्प्लाइन तथा खांचे बनाने के लिए भी यही प्रणाली उपयुक्त होती है।

स्ट्रैडल ब्रोच में दो स्लैब ब्रोच एकसाथ इस्तेमाल किए जाते हैं। कार्यवस्तु के विरुद्ध बाजुओं के समानांतर पृष्ठ एक ही आवर्तन में काटने के लिए इनका प्रयोग किया जाता है।

अंदरी ब्रोचिग

अंदरी ब्रोचिंग (चित्र क्र. 4) शुरु करते समय कार्यवस्तु, विशेष रचना वाले एक होल्डिंग फिक्श्चर में पकड़ी जाती है। ब्रोचिंग मशीन पर ही बिठाए हुए इस फिक्श्चर को वर्क होल्डर या मैंड्रेल कहते है। ब्रोचिंग मशीन आड़ी (हॉरिजोंटल) या खड़ी (वर्टिकल) हो सकती है। मशीन कोई भी हो, पर ब्रोच के छोटे अंत (स्मॉल एंड) का कार्यवस्तु के निकट होना सुनिश्चित कर के ही कार्यवस्तु वर्क होल्डर पर बिठाई जाती है। एक आवर्तन के बाद, ब्रोचिंग मशीन की पुलर से, ब्रोच का पाइलट एंड पकड़ा जाता है। पुलर द्वारा, कार्यवस्तु में से ब्रोच पूरी तरह खींचा जाता है। इसके बाद कार्यवस्तु मशीन से बाहर निकाली जाती है और ब्रोच उठा कर एलिवेटर (खड़ी मशीन हो तो) से जोड़ा जाता है। ब्रोच का संचलन प्रायः लिनीयर याने रैखिक होता है लेकिन कई बार, स्पाइरल स्प्लाइन बनाने हो तो उसे चक्रीय घुमाया जाता है। इसे 'गनबैरल राइफलिंग' कहते है। ब्रोचिंग मशीन के कुछ प्रकारों में, ब्रोच कार्यवस्तु में से आगे धकेला जाता है। वर्क होल्डिंग उपकरण पर एक लंबा पथदर्शी खांचा (गाइड) बनाया जाता है और उसमें से ब्रोच का संचलन होता है।

मॉड्युलर ब्रोच

सॉलिड प्रकार के ब्रोच का अधिकतर इस्तेमाल किया जाता है। अपने नाम की तरह, ये एक ठोस टुकड़े से बने होते हैं और अंदर से खोखले नहीं होते। ब्रोच जल्दी घिस जाने की संभावना हो तो शेल ब्रोच का उपयोग किया जाता है। ये भी सॉलिड ब्रोच की तरह होते हैं लेकिन इनके बीचोबीच एक छिद्र दिया होता है। इस छिद्र से वें आर्बर पर बिठाए जा सकते हैं।

बड़े आकार के अंदरी ब्रोचिंग के लिए मॉड्युलर ब्रोच का इस्तेमाल ज्यादातर किया जाता है। यह ब्रोच शेल ब्रोच की तरह होते हैं। लेकिन इनका गठन हिस्सों को जोड़ कर किया जाता है। इस गठन के कारण इनके निर्माण में तथा उन्हें बार बार तेज करने के लिए, तुलना में कम लागत आती है। साथ ही, सॉलिड ब्रोच की तुलना में ये अधिक लचीले होते हैं।

अंदरी पृष्ठ पर काम करने के लिए की-वे ब्रोच का उपयोग बड़ी मात्रा में किया जाता है। ब्रोच को यथोचित आधार देने हेतु तथा ब्रोच के संचलन के मार्ग में कार्यवस्तु सही तरीके से पकड़ने के लिए एक विशेष फिक्श्चर का इस्तेमाल किया जाता है। इसे हॉर्न या मैंड्रेल कहते हैं।

स्प्लाइन कटिंग के लिए विशेष कॉन्सेन्ट्रिसिटी ब्रोच का इस्तेमाल किया जाता है। अत्यंत सटीक संकेंद्रीयता पाने के लिए लघु व्यास (माइनर डाइमीटर) तथा स्प्लाइन की बाह्यरेखा सही काटना जरूरी होता है। यह काम इस ब्रोच से किया जाता है।

ब्रोच की रचना

अंदरी ब्रोच की ज्यामितीय रचना चित्र क्र. 2 में प्रतिनिधिक रुप में दर्शाई गई है। अन्य प्रकार के ब्रोच भी सामान्यतः इसी रचना के होते हैं।

कुछ वृत्तीय (सर्क्युलर) ब्रोच में, फिनिशिंग दांत के बजाय बर्निशिंग दांत दिए जाते हैं। ये असल में दांत नहीं होते बल्कि 0.025 से 0.076 मिमी. से अधिक व्यास (ओवरसाइज) की चकतियां (डिस्क) होती हैं। इनसे आवश्यक आकार में छिद्र बर्निश किए जा सकते हैं। यह क्रिया प्रमुख रुप से अलोह (नॉन फेरस) तथा कास्ट आयरन प्रकार की कार्यवस्तुओं पर की जाती है।

दांत की रचना, उसकी मजबूती, कार्यवस्तु के संपर्क में आने वाले दांतो की संख्या आदि मुद्दे दांत के 'पिच' पर निर्भर होते हैं। पिच का गणन कार्यवस्तु की लंबाई के अनुसार तय होता है, क्योंकि किसी भी स्थिति में ब्रोच के कम से कम दो दांत कार्यवस्तु के संपर्क में होना अनिवार्य है। एक ब्रोच के सारे दांतों का पिच एकसमान होता है।

ब्रोचिंग मशीन

पुश ब्रोचिंग, पुल डाउन ब्रोचिंग, पुल अप ब्रोचिंग या सरफेस ब्रोचिंग के कामों के लिए वर्टिकल ब्रोचिंग मशीन की रचना कर सकते हैं।

पुश ब्रोचिंग मशीन, गाइडेड रैम वाले किसी आर्बर प्रेस जैसी होती है। इस मशीन की क्षमता प्रायः 5 से 50 टन होती है। दो रैम वाली पुल डाउन मशीन प्रायः सभी जगह देखी जा सकती है। इस प्रकार की मशीन के दोनो रैम टेबल के नीचे होते हैं, तो पुल अप प्रकार की मशीन के रैम टेबल के ऊपर होते हैं। पुल अप मशीन को प्रायः एक से अधिक रैम होते हैं। सरफेस ब्रोचिंग का लगभग सारा काम वर्टिकल मशीन पर किया जाता है। ब्रोच का जो हिस्सा मशीन में पकड़ा जाता है, वो उस मशीन के होल्डर के डिजाइन के मुताबिक होना चाहिए। इसीलिए देखना पड़ता है कि एक मशीन के लिए इस्तेमाल किया ब्रोच अन्य मशीन पर बैठता है या नहीं।

मिसाल 2

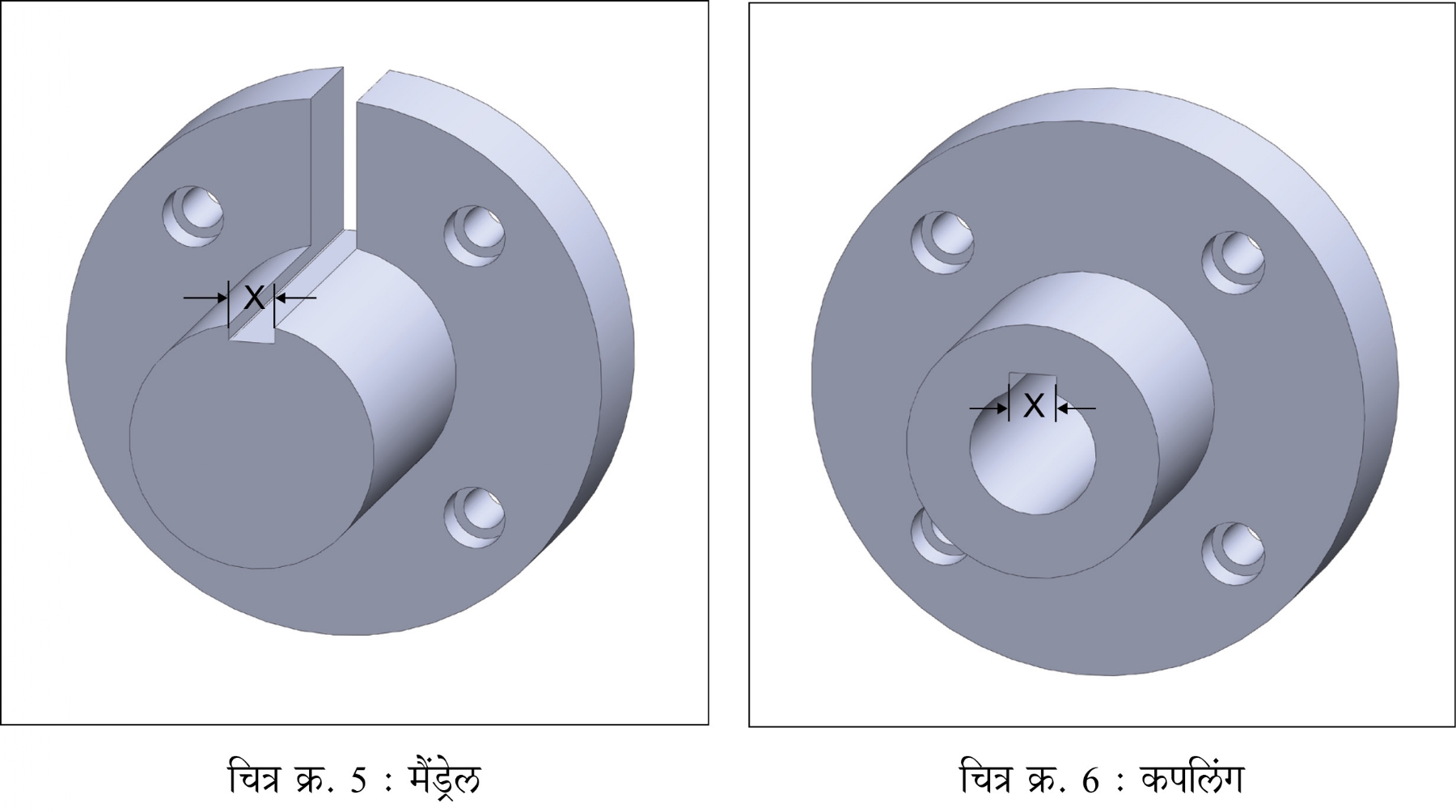

हम अब ब्रोचिंग टूल के उपयोग से किए एक 'इंटर्नल-की-वे यंत्रण' की मिसाल देखते हैं। चित्र क्र. 5 में ब्रोचिंग मशीन से जुड़ा एक मैंड्रेल दर्शाया है। ये मैंड्रेल मशीन से जोड़ने हेतु, मशीन के उत्पादक ने मशीन पर दिए छिद्र में (रेफरन्स होल) एक पिन बिठाई जाती है। मैंड्रेल यथोचित बिठाने (माउंट) हेतु उस पर एक गाइड दिया होता है, साथ ही उसे इच्छित स्थान पर कस कर बिठाने (लॉक करने) हेतु तीन से चार क्लैंपिंग छिद्र दिए होते हैं। चित्र क्र. 6 में 'कपलिंग हाफ' दर्शाया है।

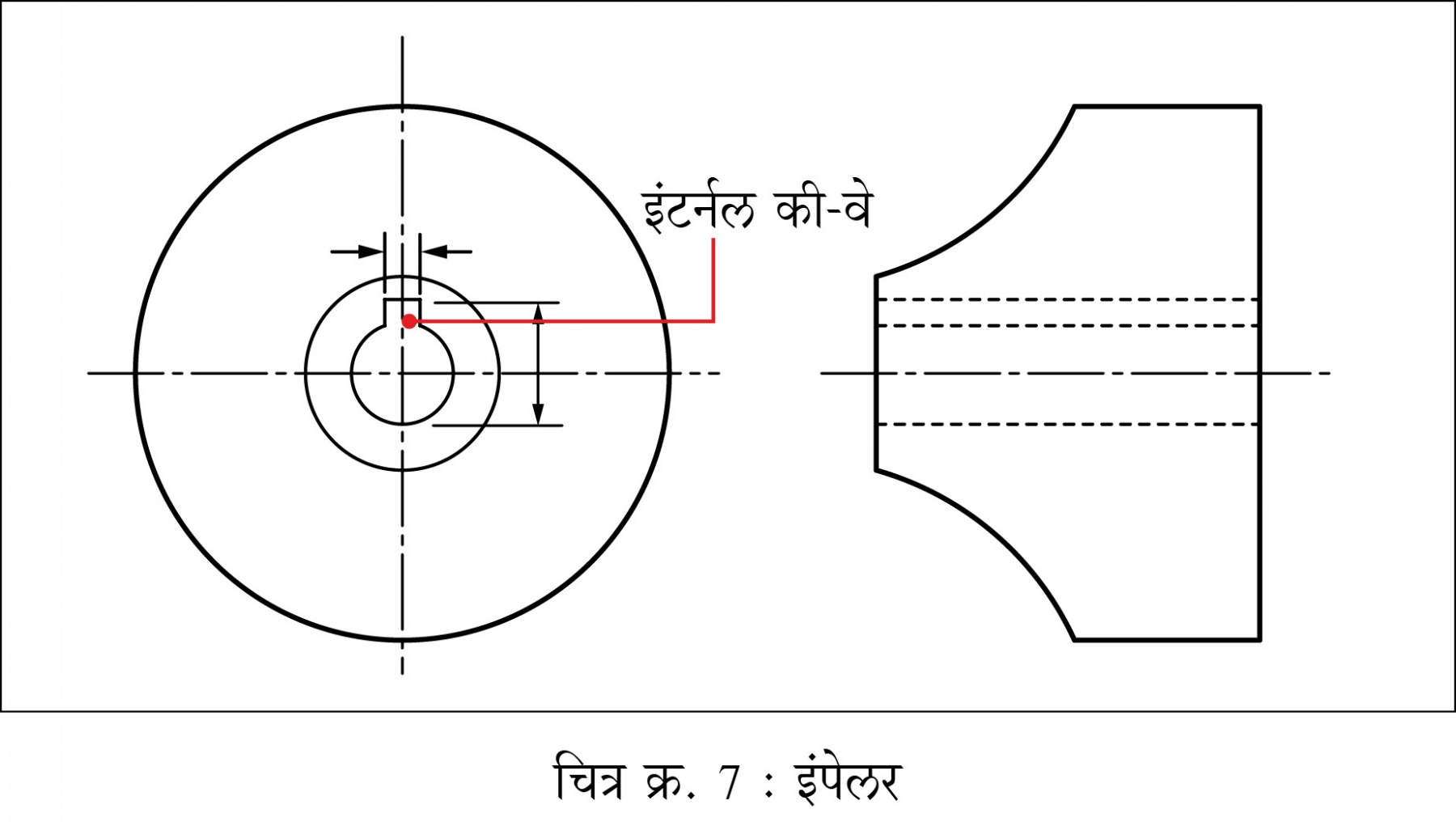

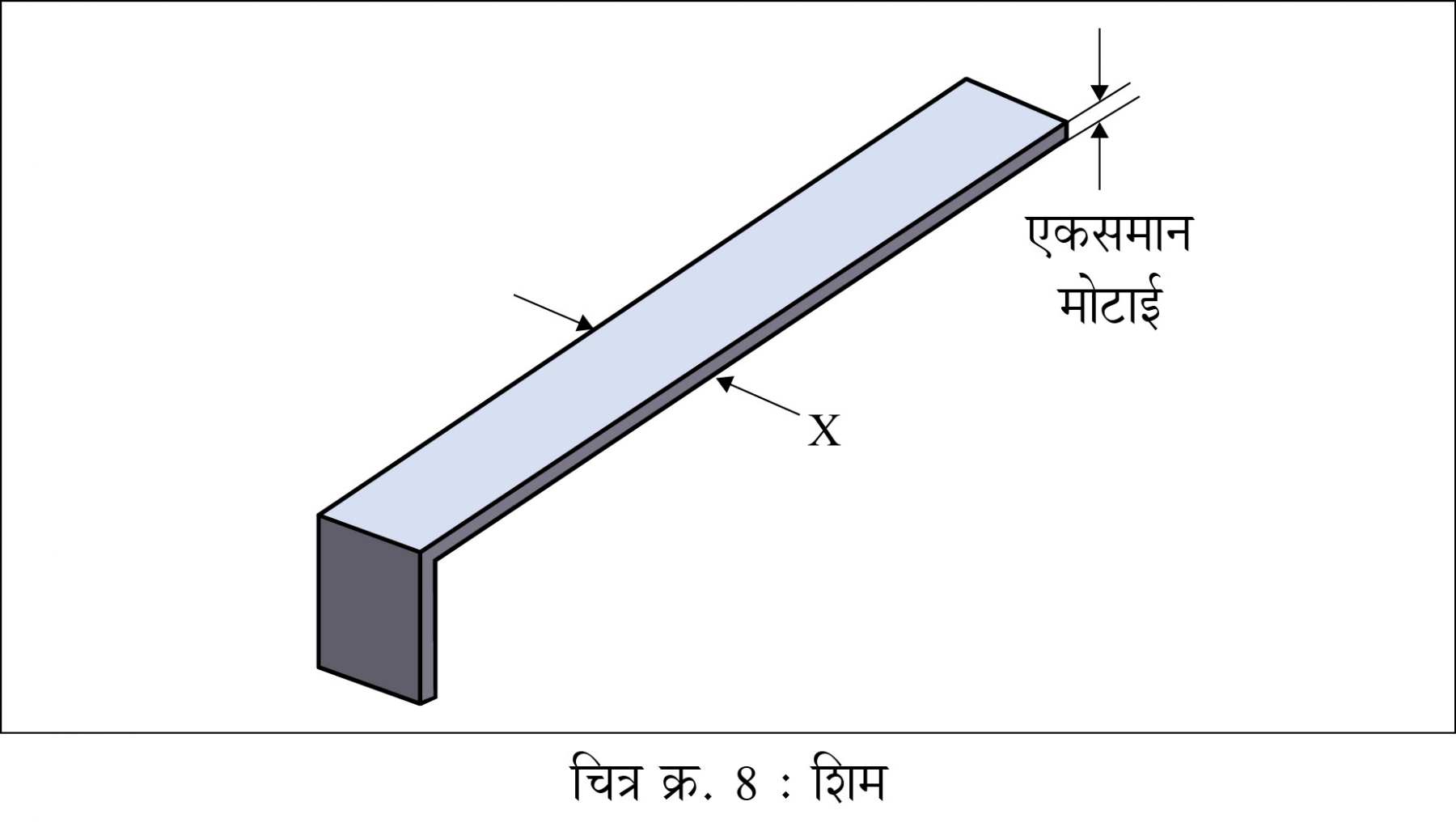

चित्र क्र. 7 में दर्शाए 'इंपेलर' का इस्तेमाल ब्रोच के साथ कर के इंटर्नल की-वे का यंत्रण किया जाता है। चित्र क्र. 8 में दर्शाए 'शिम' की मोटाई एकसमान होती है। उसके एक छोर पर एक 'स्टॉप' दिया होता है। बनाए जाने वाले खांचे की गहराई बढ़ाने के लिए ऐसी शिम उपयोगी होती हैं। जरूरत के अनुसार मैंड्रेल के खांचे में उसे बिठाया जाता है। खांचे की गहराई बढ़ानी हो तो उसके मुताबिक निर्दिष्ट मोटाई की शिम का प्रयोग किया जाता है। इसका मतलब है विशिष्ट चौड़ाई तथा गहराई के खांचे बनाने हेतु तैयार किया गया ब्रोच, अन्य कार्यवस्तु पर भी समान चौड़ाई लेकिन अधिक गहराई वाले खांचे बनाने हेतु इस्तेमाल किया जा सकता है। जिस कार्यवस्तु पर काम किया जाता है उसके अंदरी व्यास के अनुरूप मैंड्रेल, बदल कर लगाया जा सकता है। इस तरह, मैंड्रेल तथा शिम के उचित प्रयोग से, विशिष्ट चौड़ाई वाला खांचा बनाने के लिए होने वाला ब्रोच अन्य कार्यवस्तुओं पर भी इस्तेमाल किया जा सकता है।