सी.एम.एम. निर्माण व्यवस्था का एक आवश्यक घटक

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

औद्योगिक क्षेत्र में फिलहाल सभी तरफ से सुधार हो रहें हैं। पिछले दो दशकों में हुए सुधारों की गति और आने वाले समय में अपेक्षित सुधारों की गति इनके परिणाम अत्यंत व्यापक हैं और रहेंगे। वैश्विक बाजार और भारतीय उत्पादों के बीच की दरार तेजी से कम होती दिखाई दे रही है। इसलिए इसमें एक और अहम् बात ध्यान में रखनी है कि हमें सुधार की गति को सिर्फ बनाए ही नहीं रखनी है बल्कि वह औरों से अधिक होनी चाहिए। यह मुद्दा सजग उत्पादक अब जान गए हैं।

तकनीकी सुधारों को आगे ले जाने वाले घटकों (ड्राइविंग फैक्टर्स) में वायु तथा ध्वनि प्रदूषण घटाना, सभी प्रक्रियाओं की गति बढ़ाना और स्वचालन बढ़ाना ये तीन मुख्य हिस्से हैं। इन तीनों का एकत्रित परिणाम, विभिन्न मशीनों के महत्वपूर्ण पुर्जों की बढ़ती गुणवत्ता में देखा जा सकता है। इनके यंत्रण हेतु उतनी ही कार्यक्षम मशीन की जरूरत होती है, इसी कारण से लघु, मध्यम उद्योगों में भी सी.एन.सी. का इस्तेमाल बढ़ता हुआ दिखाई दे रहा है। इससे उत्पादनक्षमता और दर्जे में भी मौलिक सुधार हुए हैं। इन सभी प्रक्रियाओं में महत्वपूर्ण घटक है पुर्जे का उतना ही दर्जेदार मापन। पुर्जे की जटिलता जितनी अधिक, उतना उसका मापन अचूक और कम समय में करना अनिवार्य हो रहा है। प्रक्रिया पूरी होने के बाद पुर्जे की गुणवत्ता जांचने के बजाय विभिन्न पड़ाव पर उसका मापन करने से पुर्जों के अस्वीकार की मात्रा कम होती है। इससे लागत में भी बचत होती है। इन सभी के बारे में सोंचें तो जिस प्रकार सी.एन.सी. मशीन का उपयोग यंत्रण करने हेतु हर जगह किया जाता है, उसी प्रकार महत्वपूर्ण पुर्जों का मापन करते समय उच्च दर्जे की कोऑर्डिनेट मेजरिंग मशीन (सी.एम.एम.) का इस्तेमाल करना पड़ता है। सी.एन.सी. मशीन की तरह, सी.एम.एम. से भी दीर्घावधि लाभ हैं।

आधुनिक उद्योगों में एस.पी.एम. की जगह वर्टिकल मशीनिंग सेंटर, हॉरिजोंटल मशीनिंग सेंटर, रोबो ड्रिल जैसी बहुआयामी सी.एन.सी. मशीनों ने ली है। ऐसी मशीन पर विविध पुर्जों का यंत्रण कर सकते हैं। साथ ही, प्रोग्रैम बदल कर नए सेटअप में निर्मित शुरुआती नए पुर्जों के आयाम जांचना भी महत्वपूर्ण होता है। ऐसे समय पर तुरंत एवं अचूक मापन करने के लिए सी.एम.एम. मशीन का उत्तम उपयोग होता है।

अपने वर्तमान उद्योग और उसके भविष्य के बारे में सोचें, तो बेहतर निर्माण प्रक्रिया के साथ मापन प्रक्रिया का समन्वय किया जाना चाहिए। इसी सोच के साथ पहले शॉप फ्लोर से दूर बिठाई जाने वाली सी.एम.एम., अब नई योजनाओं में वास्तविक निर्माण प्रक्रिया में शामिल की जाती है। इससे मानवीय हस्तक्षेप के बिना यंत्रण, मापन और उसका फीडबैक यंत्रण व्यवस्था को प्रदान कर के अचूक यंत्रण करना मुमकिन हुआ है।

1. पुर्जों के मापन में परिशुद्धता।

2. जटिल मापन : पारंपरिक पद्धति में मापन करने के लिए बेहद कुशल और अनुभवी तकनीकी व्यक्ति की जरूरत होती है। सी.एम.एम. से इन सबसे बचा जा सकता है। प्रोग्रैमिंग कर के मापन कर सकने वाले एक ही प्रशिक्षित व्यक्ति द्वारा सारे मापन सफलतापूर्वक किए जा सकते हैं।

3. सिलिंडर हेड, गियर कवर, ब्लॉक आदि पुर्जों में सैकड़ों मापन होते हैं, जिन्हें हाथों से करने से कर्मी पर तनाव आता है, काम के लिए ज्यादा समय लगता है और गलतियों की गुंजाइश भी रहती है। सी.एम.एम. में ये सारे काम गति से और आसानी से किए जाते हैं।

4. पुर्जों की सभी बाजूओं की आपसी दूरी का अचूक मापन, सिर्फ उनकी अक्षीय दूरियां प्रोग्रैम में फीड कर के सरलता से किया जा सकता है।

5. कई पुर्जों का मापन अलग अलग पड़ावों पर करना जरूरी होता है। मानवीय पद्धति से इसमें हुई गलती आगे बढ़ती ही जाती है। सी.एम.एम. में ऐसा नहीं होता।

6. नई पद्धति का अनुसरण करने के लिए मशीन के कार्य में बदलाव नहीं करने पड़ते, सिर्फ प्रोग्रैमिंग बदल कर उसी सी.एम.एम. पर काम किया जा सकता है।

7. एक ही सी.एम.एम. पर कई आकार के पुर्जे नापे जा सकते हैं।

8. एक ही प्रकार के कई पुर्जों का मापन करना हो तब उसे सी.एम.एम. पर कम समय में किया जाता है और इससे उत्पादकता भी बढ़ती है।

कुछ मापन, उचित प्रोग्रैमिंग की मदद से सी.एम.एम. पर किस प्रकार किए जाते हैं इसकी दो मिसालें देखतें हैं।

सी.एम.एम. की सहायता से कोण का मापन

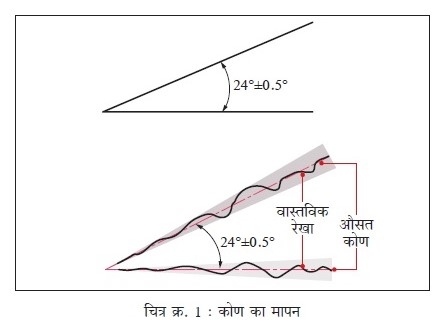

पुर्जों में शामिल कोणों का मापन करते समय, दो पृष्ठों से समान लंब स्थिति में प्रोब की मदद से मापन किया जाता है। दोनों पृष्ठों पर स्थित बिंदुओं की दो औसत रेखाओं की स्थिति से कोण तय होता है। सारे बिंदुओं का मापन करने के बाद प्रोग्रैमिंग में, सांख्यिकी पद्धति से औसत कोण निश्चित किया जाने के कारण उसकी अचूकता बढ़ती है। चित्र क्र. 1 में कोण और उसका मापन करते समय बिंदुओं का सहभाग दर्शाया गया है।

सी.एम.एम. की सहायता से वृत्त का मापन

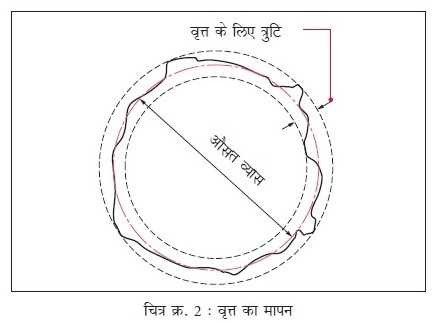

वृत्ताकार का मापन करते समय एक अक्ष को स्थिर रख कर, अन्य दो (आम तौर पर X और Y) अक्षों में वृत्तीय हिस्से पर प्रोब घुमा कर उसका मापन किया जाता है। इसमें सभी बिंदुओं के X और Y अक्षों के स्थान से औसत वृत्ताकार तय किया जाता है। ये सभी मापन सांख्यिकी पद्धति से किए जाने से, उचित प्रोब का इस्तेमाल करने पर अधिक अचूक निर्णय मिलते हैं। इस मापन का प्रतिनिधिक रूप चित्र क्र. 2 में दर्शाया है।

उपरोक्त दोनों पद्धतियों में स्कैनिंग अैप्लिकेशन बेहद महत्वपूर्ण है। इसमें अधिक अचूकता भी आवश्यक है। मापन के दोषों से बचने के लिए, ब्रिज सी.एम.एम. का इस्तेमाल करने से अंतिम नतीजे बेहतर मिलते हैं। प्रोब की गति तथा गति के बदलाव पर भी नियंत्रण होना जरूरी है।

विभिन्न क्षेत्रों के अलग अलग पुर्जों का मापन अचूकता से हो सकता है। इसके लिए आवश्यक हो उतना ही निवेश करना होगा। इन दो उद्देश्यों को ध्यान में रख कर 'अैक्युरेट' ने विभिन्न प्रकार की सी.एम.एम. बनाई हैं। उनमें से कुछ मशीन की जानकारी आगे दी है।

ब्रिज सी.एम.एम.

सरफेस प्लेट के लिए इस्तेमाल किया गया ग्रेनाइट उच्च दर्जे का होने के कारण मौसम के बदलाव, प्लेट की आयु आदि का अवांछित असर उस पर नहीं होता। ब्रिज को सरकाने के लिए विशेष खांचे (स्लॉट) का प्रबंध किया है। पूरी लंबाई, चौड़ाई और ऊंचाई के अचूक मापन के लिए उसकी आवश्यकता होती है। दोनों बाजूओं के आधार से ब्रिज का संतुलन बना रहता है। पूरे ब्रिज का वजन ग्रेनाइट प्लेट पर संतुलित बना रहता है।

ब्रिज में होने वाली व्यवस्था से X और Y कोऑर्डिनेट नापे जाते हैं। Z कोऑर्डिनेट को, प्रोब को उपर नीचे कर के गिना जाता है। इस यंत्रण में तीनों अक्षों में जल्द और अचूक मापन किया जाता है। ISO 10360 स्टैंडर्ड के अनुसार अचूकता प्रमाणित की हुई है।

गैंट्री सी.एम.एम.

अैक्युरेट कंपनी, बड़े आकार के पुर्जों का मापन करने के लिए, दो बड़े स्तंभ होने वाली गैंट्री सी.एम.एम. बनाती है। इस मशीन पर पुर्जों को रख कर सभी बाजूओं से उसका मापन कर सकते हैं। पुर्जों को उठाने तथा रखने के लिए एक अलग रेल पटरी का भी प्रबंध किया जा सकता है। इन सुविधाओं के कारण मापन प्रक्रिया सरल होती है। इन पुर्जों का आकार काफी बड़ा होने के कारण मापन करते समय प्रोब ले कर घूमने वाली पूरी यंत्रावली विशेष धातु से बनाई जाती है। जब गैंट्री प्रोब समेत घूमती है, तब दूरी का मापन करने हेतु गैंट्री के उपरी भाग में इलेक्ट्रॉनिक मापन पट्टियां (स्केल) बिठाई जाती हैं। परिवेशी सूक्ष्म धूल से उस पर खरोंच न आए इसलिए उसे रबड़ से बने विशेष आवरण से ढ़का जाता है।

हॉरिजोंटल आर्म सी.एम.एम.

पोर्टेबल सी.एम.एम.

सी.एम.एम. की एक मर्यादा होती है। कई मशीन उचित फाउंडेशन तथा वातानुकूलन जैसी प्रणालियां प्रदान कर के एक स्थान पर बिठाई जाती हैं। आम तौर पर, एक बार बिठाई गई मशीन बाद में स्थानांतरित नहीं की जाती। इसलिए कारखाने का विस्तार, किसी निर्माण प्रणाली दूसरे स्थान पर हिलाना, आदि कामों में सी.एम.एम. को स्थानांतरित करना मुश्किल होता है। कई बार सी.एम.एम. के पास सारे पुर्जे जांच के लिए भेजना भी मुश्किल होता है। ऐसे समय अधिक मात्रा में टॉलरन्स होने वाले पुर्जों के लिए पोर्टेबल सी.एम.एम. का इस्तेमाल, शॉप फ्लोर पर कर सकते है। भारी पुर्जों के निर्माण में भी पोर्टेबल मशीन द्वारा आसानी से जांच की जा सकती है। ऑपरेटर ने इस मशीन का इस्तेमाल सावधानी से करना जरूरी होता है। इस हेतु अैक्युरेट द्वारा विशेष प्रशिक्षण भी दिया जाता है।

अैक्युफ्लेक्स पोर्टेबल सी.एम.एम.

इस मशीन के प्रोब आर्म का स्थानांतर ठीक से होने के लिए उसे डबल स्प्रिंग वेट बैलन्स दिया है। चुंबकीय ब्रेक से आर्म का संचलन नियंत्रित किया जाता है। इसमें विभिन्न पाइप का मापन करने के लिए कई उपकरण उपलब्ध हैं। प्रोब की लंबाई के अनुसार सी.एम.एम. की अचूकता बदलती है।

(शब्दांकन : अच्युत मेढेकर)

@@AUTHORINFO_V1@@