बोरिंग फिक्श्चर (जिग)

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

कार्यवस्तु पर पहले से छिद्र होने पर ही हम बोरिंग कर सकते हैं। इसलिए बोरिंग ऑपरेशन दूसरे चरण में आता है। यह यंत्रण सेंटर लेथ, ड्रिलिंग, मिलिंग, सी.एन.सी. (एच.एम.सी./वी.एम.सी.) मशीन पर किया जा सकता है।

बोरिंग ऑपरेशन कब करना पड़ता है?

1. छिद्र का अपेक्षित आकार अगर ड्रिलिंग मशीन की क्षमता से बड़ा हो तो बोरिंग करने की आवश्यकता होती है। जैसे कि, शॉप में HMT RM61 मशीन है, जिस पर हम 61 मिमी. जितना ही बड़ा छिद्र कर सकते है। कार्यवस्तु में 80 मिमी. का छिद्र चाहिए हो तब बोरिंग करना पड़ता है। सिंगल पॉइंट कटिंग से यंत्रण किया जाने के कारण, बोरिंग करते समय मटीरीयल हटाने का दर (मटीरीयल रीमूवल रेट, MRR) कम रहता है। ड्रिलिंग करते समय जो दोष निर्माण होते हैं, उनमें बोरिंग करते समय सुधार किए जाते हैं। जैसे, अंडाकार (ओवैलिटी), सीधापन (स्ट्रेटनेस) आदि।

2. अगर प्लेट में (कार्यवस्तु में) बड़ा छिद्र हो तो पहले, गैस कटिंग द्वारा इच्छित आकार के छिद्र से थोड़ा छोटा छिद्र बना कर बाद में बोरिंग किया जाता है।

3. अगर छिद्र H7, H8 टॉलरन्स में हो और उसमें बेरिंग बैठता हो तो बोरिंग करना पड़ता है।

4. अगर 2 छिद्र संकेंद्रित (कॉन्सेंट्रिक) हो तब बोरिंग करना पड़ता है।

5. छिद्र का अपेक्षित पृष्ठीय फिनिश उच्च हो तो बोरिंग करना पड़ता है।

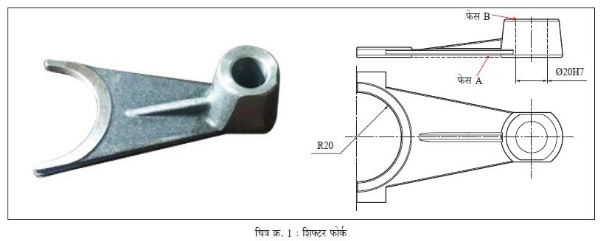

6. छिद्र अगर अधूरा हो तो बोरिंग करना पड़ता है। चित्र क्र. 1 देखें।

7. रुक रुक कर (इंटरमिटंट) यंत्रण करना हो तब बोरिंग (चित्र क्र. 1) करना पड़ता है।

8. दो बड़े छिद्रों के केंद्रों के बीच की दूरी नियंत्रित हो तब बोरिंग करना पड़ता है।

उपरोक्त 1 से 8 मुद्दे बोरिंग का महत्व स्पष्ट करते हैं।

चित्र क्र. 1 में शिफ्टर फोर्क दर्शाया है। हमें 40.0 H7 का बोर करना है। यह छिद्र अधूरा होने के कारण यह यंत्रण सिर्फ बोरिंग से किया जा सकता है। एक अन्य विकल्प भी है, ब्रोचिंग। लेकिन उत्पादन की मात्रा कम होने पर यह किफायती नहीं होगा। ब्रोच महंगे होते हैं और बनाने के लिए समय भी अधिक लगता है।

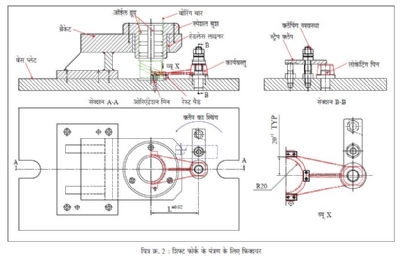

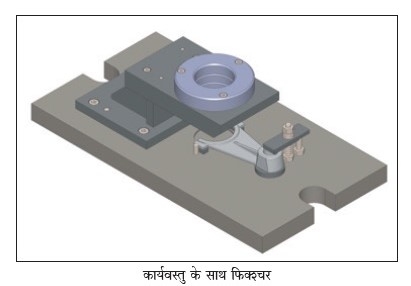

चित्र क्र. 2 में कार्यवस्तु का निचला पृष्ठ A समतल है। इसलिए कार्यवस्तु को इस पृष्ठ पर रख कर उपर से क्लैंप किया है। हार्ड पैड एक ही स्तर पर ग्राइंड किए है। कार्यवस्तु में होने वाला छिद्र Ø20.00 H7 मिमी. पर नियंत्रित किया है। साथ में पैड P भी नियंत्रित किया है। कार्यवस्तु Ø20.00 H7 मिमी. पर लोकेट की गई है और कार्यवस्तु गोल न घूमे इसलिए ओरिएंटेशन पिन, पैड P पर सटा कर रखी है। अब कार्यवस्तु, उसके B पृष्ठ पर स्ट्रैप क्लैंप की मदद से पकड़ी गई है, इसलिए वह कहीं भी हिल नहीं सकती।

अब हम चित्र क्र. 2 में दर्शाए बोरिंग फिक्श्चर पर विस्तृत चर्चा करते हैं। इसे बोरिंग जिग कहना होगा, क्योंकि इस फिक्श्चर में बोरिंग बार गाइड किया है। जब टूल गाइड किया जाता है तब फिक्श्चर के बजाय उसे हम जिग कहते हैं।

बेस प्लेट

यह प्लेट माइल्ड स्टील से बनाई है और इसके दोनो तरफ जिग क्लैंप करने के लिए U आकार के दो खांचे (स्लॉट) दिए गए हैं। मशीन के T आकार के खांचे के इस्तेमाल से मशीन पर जिग पकड़ना आसान होता है। इस प्लेट का निचला और उपरी पृष्ठ, यंत्रण कर के समानांतर किया जाता है।

लोकेटिंग पिन

लोकेटिंग पिन को बेस प्लेट में, कैप स्क्रू के इस्तेमाल से, गाइड फिट (H7/h6) पद्धति से कस कर बिठाया है। कार्यवस्तु में इस पिन का व्यास Ø20.00 g6 मिमी. पर नियंत्रित किया है। पिन का कार्यवस्तु में बैठने वाला व्यास और बेस प्लेट में बैठने वाला व्यास संकेद्रित होना बेहद जरूरी है। पिन में कार्यवस्तु सरलता से बैठने हेतु बड़ा चैंफर देना आवश्यक है। बार बार कार्यवस्तु को ड़ाला एवं निकाला जाता है, तब पिन न घिसे इसलिए इस पिन को कठोर (हार्ड) किया है।

स्ट्रैप क्लैंपिंग की व्यवस्था

हम अब तक इस प्रकार की क्लैंपिंग व्यवस्थाएं देख चुके हैं। क्लैंपिंग स्टड और हील पिन ये दोनो पुर्जे ना हिले इसलिए लॉक नट बिठाए हैं। इस प्रकार लॉक नट से क्लैंपिंग स्टड और हील पिन की ऊंचाई भी बढ़ा या घटा सकते हैं। स्फेरिकल वॉशर तथा कोनिकल सीट के कारण क्लैंपिंग ठीक से होता है। कॉम्प्रेशन स्प्रिंग से क्लैंपिंग नट ढ़ीला करने से स्ट्रैप क्लैंप उठाया जाता है। इसे घुमाना (स्विंग) संभव होता है और कार्यवस्तु को निकालना आसान होता है।

हार्ड लाइनर

बोरिंग बार गाइड करने वाला बुश बेकार होने के कारण बदलना पड़ता है। जिग प्लेट बेकार न हो इसलिए हार्ड लाइनर इस्तेमाल किया है। यह हार्ड लाइनर जिग प्लेट में प्रेस फिट तरीके से बिठाया है।

स्पेशल बुश

यह बुश हमेशा के गाइड बुश की तरह नहीं होता, इसे कास्ट आयरन या फॉस्फर ब्रॉन्ज से बनाया जाता है। कास्ट आयरन में ग्रेफाइट होने के कारण चिकनाई के गुण होते हैं और फॉस्फर ब्रॉन्ज घिसाव प्रतिरोधक होता है। खास बात यह है कि बोरिंग बार तथा बुश दोनों कठोर हो तो वें एक दूसरे में फंस (सीज) सकते हैं, ऐसा न हो इसलिए उपरोक्त मटीरीयल का इस्तेमाल किया जाता है। इसके साथ बुश के अंदरूनी व्यास पर ऑईल के लिए खांचे (ग्रूव) दिए हैं जिससे बोरिंग बार बुश में नहीं फंसता है।

ब्रैकेट

माइल्ड स्टील की प्लेट को एक दूसरे के साथ वेल्ड कर के बनाया गया ब्रैकेट चित्र क्र. 2 में दर्शाया है। वेल्डिंग करने के कारण तैयार होने वाले अंतर्गत तनाव टालने हेतु ब्रैकेट का स्ट्रेस रिलीविंग करना बेहद जरूरी है। स्क्रू तथा डॉवेल की मदद से यह ब्रैकेट, बेस प्लेट पर बिठाया है। लोकेटिंग पिन से जिग प्लेट में छिद्र L±0.02 मिमी. पर नियंत्रित किया है। लोकेटिंग पिन में से L±0.02 यह माप असेंब्ली पर ही नियंत्रित किया जाता है।

हार्ड रेस्ट पैड

चित्र क्र. 2 में दर्शाए नुसार हार्ड रेस्ट पैड बिठाए हैं। ये पैड, बोरिंग किए जाने वाले व्यास से अधिक दूरी पर बिठाए हैं ताकि पैड, कटिंग टूल से दूर रहे। सभी पैड और जिस पृष्ठ पर कार्यवस्तु बिठाई जाती है वह पृष्ठ, एक ही स्तर पर ग्राइंड किए गए हैं। ये पैड बोरिंग व्यास के नजदीक होने के कारण कार्यवस्तु को अच्छा आधार मिलता है और इससे यंत्रण की गुणवत्ता भी बेहतर होती है।

वृत्त अधूरा होने पर भी उसका यंत्रण ड्रिलिंग मशीन पर कैसे किया जाता है, यह हमने देखा। इसी प्रकार का फिक्श्चर बना कर, यही बोरिंग हम सेंटर लेथ पर कर सकते हैं। इसमें गाइड बुश देने की जरूरत नहीं होती, टूल को टूलपोस्ट में या टेलस्टॉक में पकड़ कर भी बोरिंग किया जा सकता है।

9011018388

[email protected]

अजित देशपांडे जिग्स और फिक्श्चर के क्षेत्र में लगभग 36 सालों से ज्यादा अनुभव रखते हैं। आपने किर्लोस्कर, ग्रीव्ज लोम्बार्डीनी लि., टाटा मोटर्स जैसी विभिन्न कंपनियों में काम किया है। आप अभियांत्रिकी महाविद्यालयों में अतिथि प्राध्यापक है।

@@AUTHORINFO_V1@@