कठोर स्टील में खांचे का यंत्रण

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

कठोर इस्पात के यंत्रण हेतु विविध तकनीक इस्तेमाल की जाती हैं।

कठोरता (हार्डनेस) और यंत्रण क्षमता

कुछ विशेष स्टील की कठोरता 48 से 65 HRC के बीच होती है। लेकिन उनके यंत्रण के समय, रॉकवेल हार्डनेस के आंकड़ों से यंत्रण क्षमता का वास्तविक अनुमान नहीं लगाया जा सकता। जैसे, D2 टूल स्टील (अधिक कार्बन, अधिक क्रोमियम वाला कोल्ड वर्किंग स्टील) 60 - 62 HRC तक कठोर किया जाता है। लेकिन इसमें होने वाले 11 - 13% क्रोमियम के कारण उसका टफनेस बढ़ता है और वह 62 - 65 HRC तक की कठोरता वाली धातु का यंत्रण कर सकता है।

पारंपरिक पद्धति से हार्ड स्टील का यंत्रण करते समय, प्राथमिक खुरदुरे (रफ) यंत्रण हेतु कम सरकन गति (फीड) और कम गति (स्पीड) रखते हुए, अधिक गहराई के काट (Ap) ले कर चरणों में (स्टेप ओवर) (Ae) मिलिंग किया जाता है। यह अत्यंत नीरस तथा मंदगति प्रक्रिया होती है। इससे बाद में कार्यवस्तु पर सीढ़ियां तैयार होती हैं। इन्हें हटाने के लिए सेमीफिनिशिंग और फिनिशिंग करने हेतु काफी समय तक यंत्रण करना पड़ता है।

इसके विकल्प के तौर पर कारखाने में साफ्ट ब्लॉक का प्राथमिक मिलिंग कर के उन पर उष्मोपचार (हीट ट्रीटमेंट) किए जाते हैं। जो भाग बेलनाकार नहीं होते उनका ग्राइंडिंग, छोटे ग्राइंडिंग स्पिंडल के इस्तेमाल से किया जाता है। इसके लिए लागत बड़ी होती है और उत्पादन भी धीमी गति से होता है।

हार्ड स्टील के यंत्रण हेतु इस्तेमाल होने वाली अन्य पारंपरिक पद्धति है EDM। यह पद्धति भी काफी समय लेती है। ऊपर लिखी गई मंद गति प्रक्रियाओं की जगह अब, हाइ स्पीड मशीनिंग (HSM) के तत्वों पर चलने वाली हाइ स्पीड हार्ड मिलिंग प्रक्रिया ने ली है।

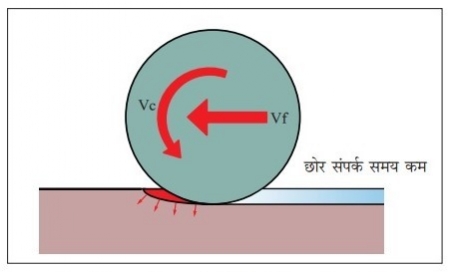

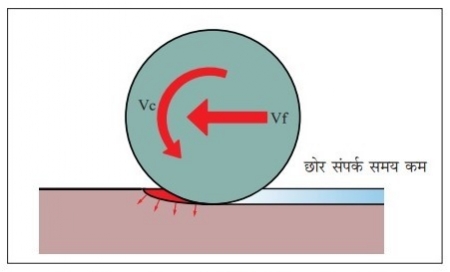

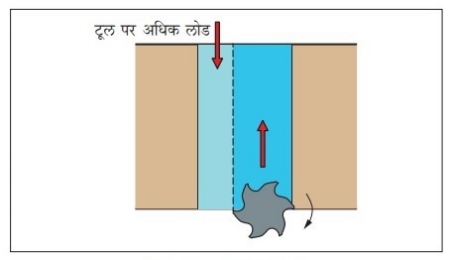

उच्च गति से यंत्रण (HSM हाइ स्पीड मशीनिंग) का मतलब क्या है? उच्च गति से यंत्रण अर्थात सिर्फ अधिक कर्तन गति से किया गया यंत्रण नहीं या सिर्फ अधिक आर.पी.एम. वाले स्पिंडल के इस्तेमाल से किया गया यंत्रण नहीं। बल्कि उच्च गति से यंत्रण अर्थात अधिक गति और अधिक सरकन गति पर कम अक्षीय एवं त्रिज्यात्मक संपर्क करने वाला टूल का मार्ग आरेखित (प्रोग्रैम) कर के किया हुआ यंत्रण है। इसमें, पारंपरिक यंत्रण में यानि रफ, सेमीफिनिश तथा फिनिश के लिए आवश्यक समय से 1/3 से 1/5 तक कम समय में यंत्रण होता है। इस प्रक्रिया में (चित्र क्र. 1) टूल की सरकन गति, उष्मा वहन की गति से अधिक होने के कारण यह संभव होता है।

चित्र क्र. 1 : उष्मा वहन की गति से अधिक सरकन गति

उच्च गति यंत्रण में टूल का मार्ग इस प्रकार तैयार (प्रोग्रैम) किया जाता है कि, न्यूनतम संपर्क रख कर (कम Ae और Ap) अधिक सरकन गति रखने से, कर्तन छोर (कटिंग एज) और कार्यवस्तु का संपर्क बहुत कम समय के लिए होता है। इससे अत्यल्प उष्मा तैयार होती है और टूल की आयु बढ़ती है। इसलिए धातु निकालने की गति अधिक होती है। सेमीफिनिशिंग और फिनिशिंग यंत्रण प्रक्रियाएं बेहद कम करनी होती हैं, क्योंकि बनाए गए भाग के आयाम हमें अपेक्षित अंतिम मापों के काफी पास मिलते हैं। पृष्ठ का फिनिश लगातार 0.2 से 0.8 माइक्रोन तक आसानी से मिल सकता है। उच्च गति यंत्रण पद्धति में इस्तेमाल होने वाले प्रोग्रैमिंग की कुछ पद्धतियां आगे दी गई हैं। जिनका उपयोग, 48 से 65 HRC वाली कार्यवस्तुओं के यंत्रण के लिए किया जाता है।

1. ट्रोकॉइडल मिलिंग

2. कंटूरिंग

3. स्लाइसिंग

4. हेलिकल इंटरपोलेशनः इस तकनीक से कम हेलिक्स पिच और अधिक सरकन गति के उपयोग से उथले छिद्र बनाए जाते हैं।

इस तकनीक से, कारखाने में हार्ड कार्यवस्तु के यंत्रण हेतु प्राथमिक (रफ) और अंतिम (फिनिश) यंत्रण एक ही सेटअप में किया जा सकता है। इस पद्धति पर किफायती एवं सफल अमल करने के लिए, सफलता के महत्वपूर्ण मूलतत्व समझना जरूरी है।

सफल उच्च गति यंत्रण के मुख्य घटक

1. मशीनिंग सेंटर का चयन : स्पिंडल की गति (आर.पी.एम.), पॉवर, टॉर्क, मशीन इंटरफेस आदि

2. प्रोग्रैमिंग : मशीनिंग सेंटर के नियंत्रक में, प्रगत सी.एन.सी. प्रोग्रैमिंग करने हेतु सुविधा उपलब्ध होना आवश्यक होता है।

3. प्रोग्रैमर : CAM की बेहतर जानकारी, सी.एन.सी. प्रोग्रैमर को होनी चाहिए। वह HSM-HPM तकनीक के लिए जरूरी टूल मार्ग के संदर्भ में प्रशिक्षित हो, ताकि वह CAM साफ्टवेयर में टूल के मार्ग बना सके। यह बात नियंत्रक में उपलब्ध G-M कोड के लिए भी पूरक होती है।

4. बेहतर दर्जे के CAD-CAM साफ्टवेयर : चुने गए नियंत्रक से संगत साफ्टवेयर होने से, प्रोग्रैम किए टूल का मार्ग उस मशीन के नियंत्रक तक पहुंचाया जा सकता है। फिर नियंत्रक उचित प्रोग्रैम चुन कर मशीन की अपेक्षानुसार कार्य करता है।

HSM-HPM हेतु मशीन से आवश्यक कुछ अपेक्षाएं

· स्पिंडल की गति न्यूनतम 12,000-15,000 परिवलन/मिनट

· स्पिंडल की शक्ति 22 किलोवैट से अधिक

· प्रोग्रैम हो सकने वाली सरकन गति 15-30 मीटर/मिनट

· रैपिड ट्रैवर्स 50-70 मीटर/मिनट

· अक्ष का अैक्सिलरेशन/डेसिलरेशन 1g से अधिक

(लीनियर मोटर से यह तुरंत होता है।)

· अधिक उष्मीय स्थिरता (थर्मल स्टैबिलिटी) और मजबूत (रिजिड) स्पिंडल ः स्पिंडल के बेरिंग का अधिक प्री-टेंशन और कूलिंग जरूरी। (आवाज और कंपन कम करने हेतु स्पिंडल बेरिंग को पूर्वभारित (प्रीलोड) करने की प्रक्रिया को प्री-टेंशन कहते हैं।)

· स्पिंडल इंटरफेस दोनों पृष्ठों पर (HSK इंटरफेस को प्राथमिकता)

· स्पिंडल से वायु या कर्तन द्रव का (कटिंग फ्लुइड) प्रवाह

· मजबूत मशीन

मशीन नियंत्रक से कुछ निश्चित अपेक्षाएं

· ब्लॉक प्रक्रिया होने की गति ः 0.25 से 3 मिलिसेकंड

· एक NC ब्लॉक ः 250 बिट

· इथरनेट से जानकारी (डेटा) वहन की गति ः 250 Kb/सेकंड

· एक बिंदु से दूसरे बिंदु तक बेहद छोटे इन्क्रिमेंट

· हेलिकल और सर्क्युलर इंटरपोलेशन NURBS द्वारा

· तापमान, क्वाड्रंट और बॉल स्क्रू के लिए त्रुटि की भरपाई (एरर कॉम्पेन्सेशन) अलग अलग

· सी.एन.सी. में प्रगत 'लुक अहेड फंक्शन'

NURBS का मतलब

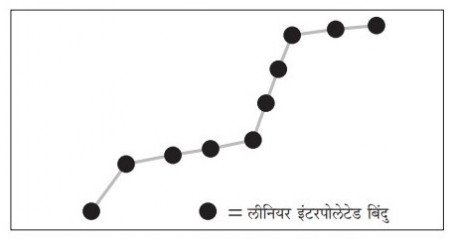

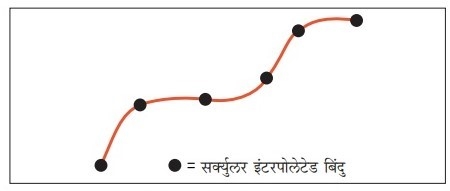

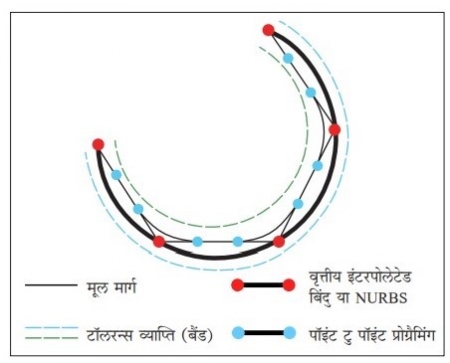

NURBS यानि Non Uniform Rational B-Spline प्रोग्रैमिंग की पद्धति। यह मूलतः वक्र आकार (चित्र क्र. 2, 3, 4) का प्रोग्रैमिंग करने की अधिक अचूक पद्धति है।

चित्र क्र. 2 : DNC प्रोग्रैमिंग के छोटे लीनियर ब्लॉक

चित्र क्र. 3 : सीधी रेखा में न होने वाला NURBS संचलन

चित्र क्र. 4 : NURBS के उपयोग से HSM करते समय

इस्तेमाल किए गए टूल के विभिन्न मार्ग

इस्तेमाल किए गए टूल के विभिन्न मार्ग

DNC प्रोग्रैमिंग में किसी मोड़ का आकार तय करने के लिए कई इंटरपोलेटेड बिंदु जरूरी होते हैं। इसके विपरित NURBS प्रोग्रैमिंग में, स्प्लाइन के कुछ ही नियंत्रक बिंदुओं की मदद से मोड़ का आकार तय किया जा सकता है।

NURBS पर आधारित प्रोग्रैमिंग करने से उच्च गति यंत्रण करते समय अधिक अैक्सिलरेशन/डेसिलरेशन, इंटरपोलेशन की गति, अधिक आर.पी.एम. तथा सरकन गति, कम ब्लॉक आदि लाभ मिलते हैं। इससे आवर्तन समय कम होता है और उत्पादकता 20-50% बढ़ती है। कठोर कार्यवस्तु के यंत्रण (HPM) हेतु उच्च गति यंत्रण (HSM) का उपयोग करें, तो कम संपर्क (Ap, Ae) और अधिक सरकन गति के इस्तेमाल से टूल की ज्यामिति का बेहतर उपयोग किया जा सकता है।

NURBS इंटरपोलेशन के उपयोग से ट्रोकॉइडल, कंटूरिंग और स्लाइसिंग यंत्रण पद्धतियों के इस्तेमाल से जटिल मोड़ होने वाली कार्यवस्तुएं बनाई जाती हैं। उस समय, HSM टूल मार्ग तय करने हेतु आवश्यक ब्लॉक की संख्या बहुत कम होती है। साथ ही, बनाई गई कार्यवस्तु की ज्यामितीय अचूकता तथा पृष्ठीय फिनिश अधिक बेहतर होते हैं।

ऐसे NURBS समाविष्ट होने वाले नियंत्रक (कंट्रोलर) वाले मशीनिंग सेंटर का उपयोग करने के लिए बेहतर CAD-CAM साफ्टवेयर और CAM प्रशिक्षित सी.एन.सी. प्रोग्रैमर बेहद जरूरी हैं। प्रोग्रैमर को, HSM पर आधारित प्रोग्रैमिंग तकनीक पता होनी चाहिए और उस तकनीक का उपयोग 45-65 HRC कठोरता वाली कार्यवस्तु के यंत्रण के लिए करना आना चाहिए। अब, इन प्रोग्रैमिंग तकनीक को पूरक टूल मार्ग की जानकारी लेते हैं।

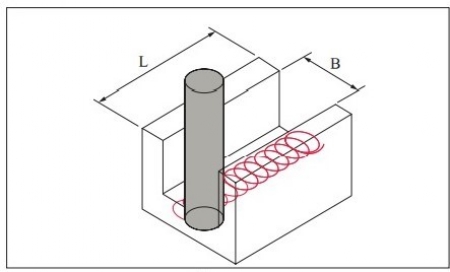

ट्रोकॉइडल मिलिंग

HSM तकनीक के इस्तेमाल से, तंग खांचों में 2D रफिंग करने हेतु इस पद्धति का उपयोग किया जाता है। हार्डन्ड स्टील के खंड़ में बेहद संकीर्ण खांचे में काट की अधिक अक्षीय गहराई (Ap) और कम त्रिज्यात्मक संपर्क (Ae), ये ट्रोकॉइडल मिलिंग की प्रमुख विशेषताएं होती है। इससे टूल का प्रकार और ज्यामिति तय होती है। जैसे, सख्त (स्टिफ) टूल, कम व्यास, फ्लूट की अधिक लंबाई एवं अधिक सरकन गति मिलने हेतु हर व्यास पर फ्लूट की अधिकतम संख्या, स्थिर कोटिंग आदि।

_1_H@@IGHT_342_W@@IDTH_450.jpg)

चित्र क्र. 5 : ट्रोकॉइडल पद्धति (टूल पर स्थिर एव कम भार)

चित्र क्र. 6 : पारंपरिक पद्धति

ऐसे टूल की मिसाल है फ्लूट की मनचाही संख्या और लंबाई वाली, मजबूती से टूल पकड़ने वाली और ट्रोकॉइडल प्रक्रिया में 'पुल-आउट' में सर्वाधिक सुरक्षा देने वाली हैड्रोग्रिप जैसी हेवी ड्युटी प्रणाली एवं मजबूत कोर वाली SC एंड मिल। आसान शब्दों में ट्रोकॉइडल प्रक्रिया यानि खांच या प्रोफाइल (आकार) बनाने के लिए, SC एंड मिल को अक्षीय दिशा में यात्रा करने वाला निरंतर स्पाइरल टूल मार्ग दे कर किया गया यंत्रण। इसमें सरकन गति ना बदल कर, अक्षीय काट की गहराई लगातार बदलती है और 50% समय तक टूल काट के बाहर होता है। चित्र क्र. 5, 6 में पारंपरिक पद्धति और ट्रोकॉइडल पद्धति की तुलना दर्शाई है।

ट्रोकॉइडल प्रक्रिया द्वारा हार्ड स्टील पर किया गया यंत्रण सफल होने के लिए, SC टूल को हेवी ड्युटी हैड्रोलिक चक में कस कर पकड़ना बेहद जरूरी होता है। इससे ट्रोकॉइडल प्रक्रिया में टूल बाहर (पुल आउट) नहीं आता और अत्यंत सटीक तरीके से अचूक 'टोटल इंडिकेटेड रीडिंग' (TIR) मिलते हैं और रनआउट 0.005 मिमी. से कम होता है।

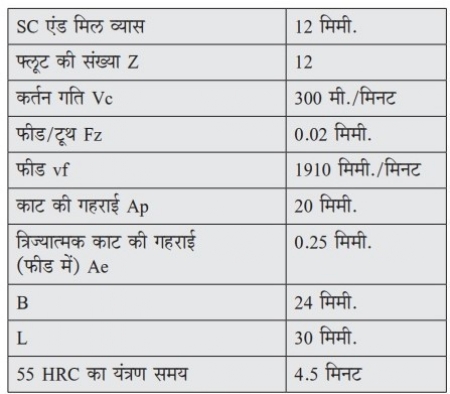

मिसाल

चित्र क्र. 7

तालिका क्र. 1

चित्र क्र. 7 में दी गई मिसाल में खांचे का यंत्रण दर्शाया है जो ट्रोकॉइडल प्रक्रिया द्वारा, 55 HRC कैलमैक्स स्टील में 12 मिमी. व्यास की तथा 12 फ्लूट वाली SC एंड मिल से किया गया है।

9359104060

रवि नाईक टूलिंग क्षेत्र में 40 से भी अधिक वर्षों का अनुभव रखते हैं। आप टूलिंग एवं मशीनिंग अैप्लिकेशन में सुधार इस विषय के सलाहकार हैं।

@@AUTHORINFO_V1@@