स्पॉट फेसिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

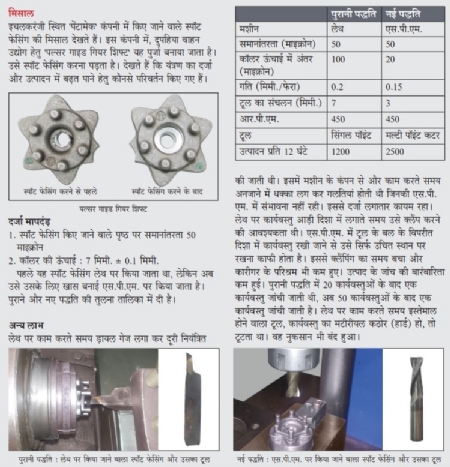

कारखानों में स्पॉट फेसिंग प्रकार का यंत्रण कई बार किया जाता है। स्पॉट फेसिंग यंत्रण का ब्योरा देने वाला यह लेख, स्पॉट फेसिंग तकनीक की मूलभूत जानकारी के साथ संबंधित आधुनिक टूल के बारे में भी बताता है।

यंत्रण की सभी प्रक्रियाओं में, छिद्र बनाने की कई प्रक्रियाएं होती हैं जो बेहद महत्वपूर्ण हैं। उनमें से सभी प्रक्रियाओं में नए छिद्र नहीं बनाए जाते। कुछ प्रक्रियाएं पहले तैयार किए गए छिद्रों में सुधार के लिए की जाती हैं। चित्र क्र. 1 देखें।

चित्र क्र. 1 : छिद्र के संदर्भ में प्रक्रिया और टूल के प्रकार

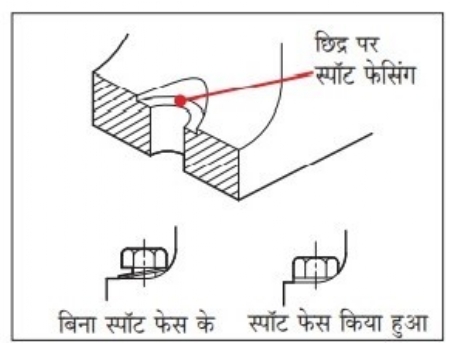

किसी जोड़ में जब दो हिस्से एकत्रित क्लैंप किए जाते हैं, तब एक दूसरे के संपर्क में आए पृष्ठों का आवश्यकता के अनुसार यंत्रण किया जाता है। लेकिन अगर नट और बोल्ट के इस्तेमाल से क्लैंपिंग करें तो जहाँ नट तथा बोल्ट का हेड हो, उस भाग का भी यंत्रण करना जरूरी होता है। वरना नट तथा बोल्ट के हेड से कुल क्षेत्र का छोटा भाग ढ़क जाएगा। साथ ही आगे उपयोग करते समय क्लैंपिंग का बल धीरे धीरे कम होगा। इसके कई कारण हो सकते हैं। जहाँ नट अथवा बोल्ट हेड सटता है वहाँ का पृष्ठ समतल होना चाहिए। कार्यवस्तु कास्टिंग या फोर्जिंग से बनी हो, तो उसका पृष्ठ अनियमित होने की संभावना अधिक होती है। कभी कभी नट या बोल्ट के नीचे वॉशर का इस्तेमाल किया जाता है। ऐसे स्थान पर भी, वॉशर का पृष्ठ कार्यवस्तु पर एक समान बैठना जरूरी होता है। चित्र क्र. 2 से यह स्पष्ट होता है।

Picture no. 2

स्पॉट फेसिंग प्रक्रिया काउंटर बोरिंग के समान होती है। वही टूल, वही गति, फीड और स्नेहन के इस्तेमाल से स्पॉट फेसिंग किया जाता है। स्पॉट फेसिंग प्रक्रिया के संदर्भ में एक मुद्दा थोड़ा अलग होता है, स्पॉट फेसिंग आम तौर पर पृष्ठ पर या वक्र पृष्ठ पर किया जाता है। स्पॉट फेसिंग की गहराई, काउंटर बोरिंग की गहराई से काफी कम होती है। स्पॉट फेसिंग, खुरदुरे पृष्ठ का छोटा हिस्सा चिकना बनाने की प्रक्रिया है। सामान्यतः पृष्ठ की अनियतता हटाने और उत्पाद की कुल चिकनाई में सुधार लाने हेतु ढ़ली कार्यवस्तुओं पर फेस मिलिंग किया जाता है। फेस मिलिंग प्रक्रिया में काफी समय जाता है और लागत भी अधिक होती है। इसलिए पूरे पृष्ठ के बजाय सिर्फ जरूरी हिस्से पर स्पॉट फेसिंग करने का विचार किया जा सकता है।

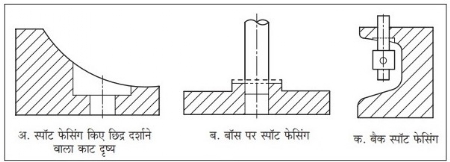

चित्र क्र. 3

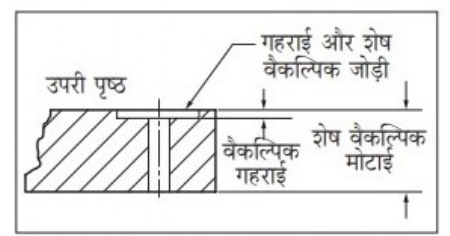

एक कार्यवस्तु में बने छिद्र के इर्दगिर्द के पृष्ठ का यंत्रण करना आवश्यक है। यानि स्पॉट फेसिंग हेतु, चित्र क्र. 3 (अ, ब, क) में दर्शाएनुसार स्थानीय समतल पृष्ठ तैयार करना होता है। इससे बोल्ट हेड या नट हेतु जगह तैयार होती है। बोल्ट हेड और नट हमेशा, बोल्ट के छिद्र के अक्ष को लंबरुप पृष्ठ पर सटे होने चाहिए। क्योंकि इससे बोल्ट का डंड़ा झुकता नहीं है। पृष्ठ के इसी स्थानीय यंत्रण को हम स्पॉट फेसिंग कहते हैं। उसका लाभ, बोल्ट कसने और ढ़ीला करने के लिए पाने (स्पैनर) का उपयोग करते समय होता है। इसमें इस्तेमाल होने वाले कटर, काउंटर बोर कटर समान ही होते हैं लेकिन पहले किए छिद्र में सटीक बैठने वाले पाइलट के व्यास से, इस कटर का व्यास अधिक होता है। इसका कारण, चित्र क्र. 4 में दर्शाएनुसार, बोल्ट या नट के षटकोणीय कोनों के बीच की दूरी से, स्पॉट फेस का व्यास अधिक होना चाहिए।

चित्र क्र. 4 : स्पॉट फेसिंग किए छिद्र का स्पष्टीकरण

स्पॉट फेसिंग प्रक्रिया सिर्फ उपरी पृष्ठ पर नहीं की जाती बल्कि कभी कभी पृष्ठ के पिछले हिस्से पर भी की जाती है। चित्र क्र. 3 क देखें।

बाह्य स्पॉट फेसिंग प्रक्रिया

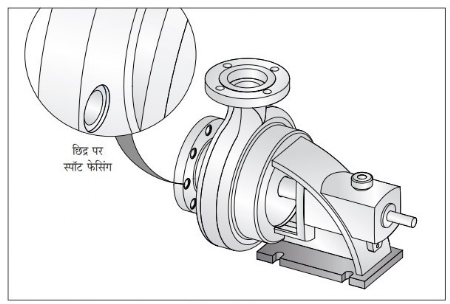

इसे समझने हेतु, एक स्ल्युइस वाल्व बॉडी और कवर या पंप बॉडी में (चित्र क्र. 5) किए जाने वाले बाह्य स्पॉट फेसिंग के विवरण की मिसाल देखते हैं।

चित्र क्र. 5 : पंप

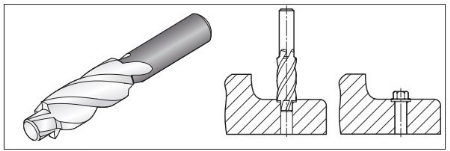

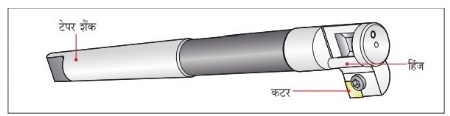

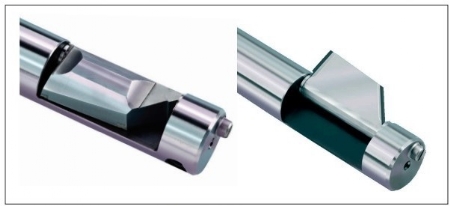

उपरी भाग के स्पॉट फेसिंग में इस्तेमाल होने वाला स्पॉट फेस कटर, चित्र क्र. 6 में दर्शाया है। अगली ओर का गाइड, अलग अलग छिद्रों के लिए बदला जा सकता है। टॉप स्पॉट फेस कटर की लंबाई अधिक नहीं हो सकती।

चित्र क्र. 6 : स्पॉट फेस कटर और प्रत्यक्ष इस्तेमाल

चित्र क्र. 7 : बाह्य स्पॉट फेस कटर

वाल्व कवर हेतु बाह्य स्पॉट फेसिंग करना है। चित्र क्र. 7 में दर्शाएनुसार टॉप स्पॉट फेस कटर का उपयोग करने के लिए, ड्रिलिंग प्रक्रिया समाप्त होने पर कवर फिर से क्लैंप करना होगा। लेकिन यह उचित और व्यवहारिक नहीं होता। इसलिए वाल्व कवर को, मशीन के टेबल पर उपरी बाजू नीचे कर के (उल्टा) क्लैंप किया जाता है और बैक स्पॉट फेसिंग किया जाता है। ध्यान दें कि यह कवर अंड़ाकार है। यहाँ कई छिद्र हैं और उन सभी का स्पॉट फेसिंग करना है। इस हेतु, सामान्यतः कॉलम लॉक न करते हुए रेडियल ड्रिलिंग मशीन का उपयोग किया जाता है। इसमें छिद्र से स्पिंडल धकेलना, स्पिंडल के अंत पर कटर या मिलिंग हेड क्लैंप करना, पृष्ठ का यंत्रण करना और बाद में तापमान बढ़ा हुआ कटर तथा स्पिंडल निकाल लेना, इस अनुक्रम का उपयोग किया जाता है। चूंकि हर चरण पर स्पिंडल रोकना पड़ता है और फिर से शुरू करना पड़ता है, यह प्रक्रिया काफी समय लेती है। स्पॉट फेसिंग की प्रक्रिया से पहले, ड्रिलिंग प्रक्रिया की जाती है। अब स्पॉट फेसिंग प्रक्रिया करने के लिए, ड्रिलिंग करने के बाद सिर्फ जिग प्लेट निकालनी पड़ती है। कवर उल्टी दिशा में बिठाया जाता है और केंद्र में क्लैंप किया जाता है।

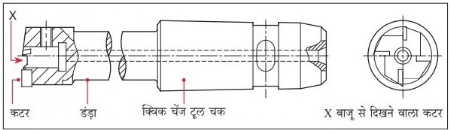

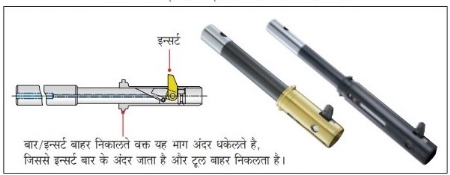

चित्र क्र. 8 : बॉटम स्पॉट फेस कटर ड्राइविंग बार

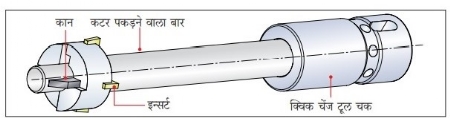

चित्र क्र. 9 : बॉटम स्पॉट फेस कटर

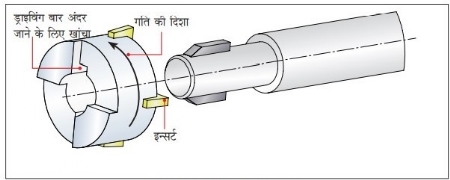

चित्र क्र. 9 में दिखता हुआ स्पॉट फेसिंग कटर बैठने वाला बार, चित्र क्र. 8 में दर्शाया गया है। बार का लंबा भाग छिद्र के आकार जितना होता है। बार को छिद्र में ड़ाल कर, निचली बाजू से बार पर कटर बिठा कर उसे (बिना लॉक किए) 90º में घुमाया जाता है। कटर के व्यास पर एक दूसरे से विपरीत (180º में) दो खांचे होते हैं। बार पर होने वाले दो लग, बार को आधार देते हैं और कटर चलाते हैं। बार के दूसरे अंत का आकार, टूल तुरंत बदलने वाले चक (क्विक चेंज कॉलेट टूल चक) हेतु उचित होता है। इसलिए, ड्रिलिंग मशीन शुरू की जाने पर, रेडियल ड्रिलिंग मशीन पर टूल छिद्र के स्थान पर लाया जा सकता है और ड्राइविंग बार को पहले किए छिद्र से अंदर ड़ाला जा सकता है। बाद में ऑपरेटर निचली बाजू से कटर अंदर ड़ालता है और स्पिंडल उपरी ओर धकेला जाता है। इस प्रकार ड्रिलिंग मशीन बिना लॉक किए और हर छिद्र के लिए बिना मशीन रोके, स्पॉट फेसिंग प्रक्रिया की जा सकती है। वाल्व बॉडी का स्पॉट फेसिंग भी इसी प्रकार किया जाता है। केंद्रापसारी (सेंट्रिफ्यूगल) पंप का उपरी भाग तथा बाजू के फ्लैंज छिद्र, तल के छिद्र आदि पर बैक स्पॉट फेसिंग प्रक्रिया करना जरूरी होता है। ऐसे स्थान पर टॉप फेसिंग नहीं किया जा सकता।

अब तक हमने, पारंपरिक ड्रिलिंग मशीन पर की जाने वाली स्पॉट फेसिंग प्रक्रिया की जानकारी ली है। इसकी एक महत्वपूर्ण मर्यादा यह है कि जो प्रक्रिया करनी है वह खड़े अक्ष पर होनी चाहिए। इस प्रकार का सेटअप सी.एन.सी. मशीन के लिए उपयुक्त नहीं होता।

आज बाजार में सी.एन.सी. मशीन के लिए कई प्रकार के नवीन स्पॉट फेस कटर उपलब्ध हैं।

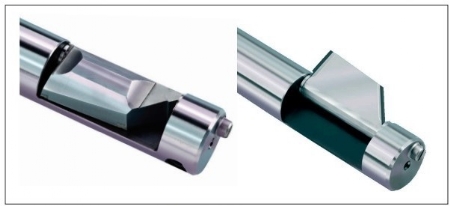

· इंडेक्सेबल इन्सर्ट (चित्र क्र. 10)

· ब्रेज्ड् इन्सर्ट (चित्र क्र. 11)

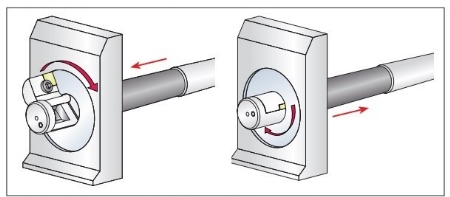

· स्पॉट फेसिंग और चैंफरिंग करने वाला संयुक्त कटर (चित्र क्र. 13)। इस प्रकार में भी, चित्र क्र. 12 में दिखाये अनुसार घूमने की दिशा बदलनी पड़ती है ताकि कटर का आवागमन संभव हो।

चित्र क्र. 10 : इंडेक्सेबल इन्सर्ट प्रकार का स्पॉट फेस कटर

चित्र क्र. 11 : ब्रेज किया हुआ इन्सर्ट

चित्र क्र. 12 : इन्सर्शन और यंत्रण हेतु सीढ़ी और रोटेशन की दिशा

चित्र क्र. 13 : संयुक्त कटर

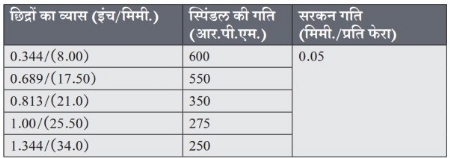

तालिका क्र. 2

यह प्रक्रिया चित्र क्र. 10, 11 और 12 से अधिक स्पष्ट होती है। रिसेस वाले भाग में स्पॉट फेसिंग यथासंभव टाला जाना चाहिए। उसके बजाय ढ़ालने की प्रक्रिया करते समय रीसेस को, एक्स्ट्रूडेड बॉस के तौर पर डिजाइन करना चाहिए। इससे उस पृष्ठ पर, विशेष टूलिंग का इस्तेमाल न करते हुए, स्पॉट फेसिंग किया जा सकता है। फलस्वरूप, पुर्जे का उत्पादन समय और टूलिंग की लागत दोनों में बचत होगी।

बैक स्पॉट फेसिंग प्रक्रिया करने से पहले जब टूल को छिद्र द्वारा फीडिंग दिया जाता है तब स्पिंडल उल्टि दिशा में घुमाएं और फीड की मात्रा अधिकतम 0.008 IPR (0.20 मिमी./परिवलन) रखें। इसके लिए शीतलक की आवश्यकता नहीं होती। लेकिन अगर शीतलक का इस्तेमाल करना हो, तो आर्बर तथा कर्तन छोर का स्नेहन करने और छिलके दूर धकेलने के लिए करना चाहिए। इसके लिए स्ट्रेट कटिंग ऑईल, पानी में घुलने वाले या कृत्रिम शीतलक का उपयोग किया जा सकता है। शीतलक साफ होना चाहिए और उसकी स्नेहन क्षमता बेहतर होनी चाहिए।

ध्यान में रखें कि सी.एन.सी. मशीन के लिए इस्तेमाल किया हुआ टूल, घड़ी की दिशा में और घड़ी की विपरीत दिशा में भी घूम सकने वाला हो। सिफारिश की हुई गति से टूल, घड़ी की विपरीत दिशा में घूमना चाहिए और उसने अधिकतम 0.008 IPR (0.20 मिमी./परिवलन) इस मात्रा में छिद्र के अंदर-बाहर करना चाहिए। घूमने की दिशा बदलते समय, आवश्यकता के अनुसार कटर कार्यवस्तु से बाहर निकाला होना चाहिए।

स्पॉट फेसिंग हेतु आम तौर पर 0.05 से 0.13 मिमी. प्रति फेरा सरकन गति होनी चाहिए। लेकिन टूल की स्थिति और धातु के प्रकार का विपरीत परिणाम कटिंग प्रक्रिया पर होता हो, तो गति एवं सरकन गति कम करें। कार्यवस्तु में पाइलट न फंसे इसलिए स्पॉट फेसिंग के दौरान स्नेहन किया जा सकता है। जो धातु काटनी है, उसके लिए जरूरत के मुताबिक उचित कर्तन द्रव का उपयोग करें। स्पॉट फेसिंग प्रक्रिया शुरू करने तथा पूरी करने हेतु हाथ से फीड दें।

9325058114

डॉ. मोहन खिरे ने 'किर्लोस्कर ब्रदर्स प्रा. लि. से काम की शुरुआत की। आप सांगली के 'वालचंद कॉलेज ऑफ इंजीनीयरिंग' में 25 वर्ष तक प्राध्यापक थे। आप दो अभियांत्रिकी संस्थाओं में प्राचार्य थे।

@@AUTHORINFO_V1@@