हेलिक्स कोण का महत्व

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

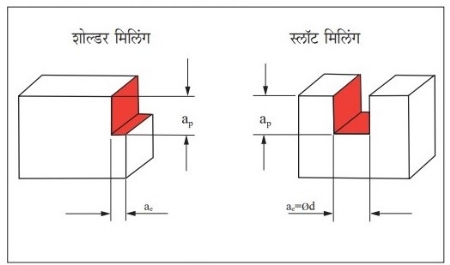

अचूक यंत्रण से संबंधित कई बातें, एंड मिल के हेलिक्स कोण पर निर्भर रहती हैं। रफिंग, फिनिशिंग, शोल्डर या स्लॉट मिलिंग जैसे ऑपरेशन्स का नतीजा हेलिक्स कोण के अनुसार बदल सकता है। इन तथा अन्य मुद्दों का ब्योरेवार स्पष्टीकरण इस लेख में दिया गया है।

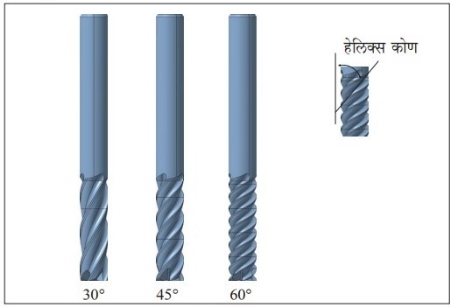

चित्र क्र. 1

एंड मिल के हेलिक्स कोण की व्याख्या, 'टूल की केंद्र रेखा के संदर्भ में कर्तन छोर (कटिंग एज) का कोण' (चित्र क्र. 1) इस प्रकार की जाती है। हेलिक्स कोण के कारण यह निर्धारित होता है कि काट की प्रदत्त गहराई के लिए कर्तन छोर की कितनी लंबाई कार्यवस्तु के संपर्क में आएगी। इस लंबाई का प्रभाव मुख्य रूप से चिप के प्रवाह, कर्तन बल (कटिंग फोर्स) और साथ ही टूल के कार्यप्रदर्शन पर पड़ता है। हेलिक्स कोण जितना बड़ा, कर्तन छोर की लंबाई उतनी ही ज्यादा होती है और टूल की आयु भी उतनी ही ज्यादा होगी। उसी प्रकार, कोण बड़ा होने की वजह से कार्यवस्तु में प्रवेश तथा उससे बाहर निकलना आसान होता है। इसके कारण एंड मिल और कार्यवस्तु को एक दूसरे से दूर ले जाने वाले अरीय (रेडियल) बल कम हो जाते हैं। फलस्वरूप यंत्रण क्रिया अच्छी होती है और विस्थापन कम होता है। कई बार फिनिशिंग के लिए बड़े और रफिंग के लिए छोटे हेलिक्स कोण की सिफारिश की जाती है। छोटे कोण के कारण रफिंग के लिए जरूरी ताकत प्राप्त होती है।

चित्र क्र. 2 : हेलिक्स कोण के अनुसार कर्तन छोर की लंबाई कैसे बदलती है

यह दिखाने वाला चित्र

चित्र क्र. 2 देखें। एक सामान्य नियम है कि जैसे जैसे हेलिक्स कोण बढ़ता है, कर्तन छोर की कार्यवस्तु के संपर्क में आने वाली (एंगेजमेंट) लंबाई कम हो जाती है। छोटे और बड़े हेलिक्स कोण के बहुत से फायदे होने के साथ ही उसकी सीमाएं भी हैं, जिनका प्रभाव किसी भी यंत्रण काम पर पड़ सकता है।

छोटा हेलिक्स कोण (40° से भी कम)

लाभ

· वर्धित ताकत : इसमें कोर बड़ा होने के कारण विस्थापन या दबाव में, टूल को मरोड़ने वाली ताकतों का प्रतिकार करने वाला एक मजबूत टूल तैयार होता है।

· कम उठान (लिफ्टिंग) : कम सुरक्षित सेटिंग में वर्कटेबल से पुर्जा उठाया जाने की संभावना, छोटे हेलिक्स कोण के कारण कम हो जाती है।

· बड़े आकार की चिप बाहर निकालना : छोटे हेलिक्स कोण के कारण टूल एक बड़ी चिप बना सकता है और बड़े पैमाने पर मटीरीयल बाहर निकाला जाता है।

सीमाएं

· खुरदुरा फिनिश : छोटे हेलिक्स कोण वाली एंड मिल की चिप बड़े आकार की होती हैं लेकिन कभीकभार चिप बाहर निकालने में मुश्किल हो सकती है। इस अकुशलता के कारण पुर्जे के फिनिश की गुणवत्ता कम हो सकती है।

· धीमी सरकन गति : छोटे हेलिक्स कोण वाली एंड मिल में अरीय बल ज्यादा होता है, इसी लिए एंड मिल को कम सरकन गति पर चलाना जरूरी होता है।

बड़ा हेलिक्स कोण (40° से ज्यादा)

लाभ

· कम अरीय बल : शियरिंग की क्रिया अच्छी होने के कारण टूल ठीक से चलता है, आवाज कम होती है, पतली दीवार (थिन वॉल) वाले अैप्लिकेशन में विस्थापन कम होता है और अधिक स्थिरता प्राप्त होती है।

· चिप को अधिक कार्यक्षमता से बाहर निकालना : बढ़ते हेलिक्स कोण के साथ कर्तन छोर की एंगेजमेंट की लंबाई कम होती है और अक्षीय बल बढ़ता है। फलस्वरूप चिप उठा कर दूर की जाती हैं और कार्यकुशलता से बाहर निकाली जाती हैं।

· पुर्जे के फिनिश में सुधार : अरीय बल कम होने के कारण उच्च हेलिक्स कोण वाले टूल की शियरिंग क्रिया अच्छी होती है। इससे मटीरीयल को आसानी से काटना संभव होता है और पृष्ठीय फिनिश में सुधार होता है।

सीमाएं

· कमजोर यंत्रण दांत : हेलिक्स कोण बड़ा होने के कारण, टूल के दांत पतले और कमजोर हो जाते हैं।

· विस्थापन का खतरा : बड़े हेलिक्स कोण वाले टूल के दांत छोटे होने के कारण, विस्थापन या दबाव से टूल मुड़ने का खतरा बढ़ जाता है। इसी लिए बड़े हेलिक्स कोण वाले टूल तेज गति से चलाने पर सीमा आती है।

· टूल टूटने का बढ़ता खतरा : अगर विस्थापन ठीक तरह से प्रबंधित नहीं किया गया, तो उसका परिणाम पुर्जे की गुणवत्ता पर होता है और टूल टूट भी सकता है।

· वर्धित ताकत : इसमें कोर बड़ा होने के कारण विस्थापन या दबाव में, टूल को मरोड़ने वाली ताकतों का प्रतिकार करने वाला एक मजबूत टूल तैयार होता है।

· कम उठान (लिफ्टिंग) : कम सुरक्षित सेटिंग में वर्कटेबल से पुर्जा उठाया जाने की संभावना, छोटे हेलिक्स कोण के कारण कम हो जाती है।

· बड़े आकार की चिप बाहर निकालना : छोटे हेलिक्स कोण के कारण टूल एक बड़ी चिप बना सकता है और बड़े पैमाने पर मटीरीयल बाहर निकाला जाता है।

सीमाएं

· खुरदुरा फिनिश : छोटे हेलिक्स कोण वाली एंड मिल की चिप बड़े आकार की होती हैं लेकिन कभीकभार चिप बाहर निकालने में मुश्किल हो सकती है। इस अकुशलता के कारण पुर्जे के फिनिश की गुणवत्ता कम हो सकती है।

· धीमी सरकन गति : छोटे हेलिक्स कोण वाली एंड मिल में अरीय बल ज्यादा होता है, इसी लिए एंड मिल को कम सरकन गति पर चलाना जरूरी होता है।

बड़ा हेलिक्स कोण (40° से ज्यादा)

लाभ

· कम अरीय बल : शियरिंग की क्रिया अच्छी होने के कारण टूल ठीक से चलता है, आवाज कम होती है, पतली दीवार (थिन वॉल) वाले अैप्लिकेशन में विस्थापन कम होता है और अधिक स्थिरता प्राप्त होती है।

· चिप को अधिक कार्यक्षमता से बाहर निकालना : बढ़ते हेलिक्स कोण के साथ कर्तन छोर की एंगेजमेंट की लंबाई कम होती है और अक्षीय बल बढ़ता है। फलस्वरूप चिप उठा कर दूर की जाती हैं और कार्यकुशलता से बाहर निकाली जाती हैं।

· पुर्जे के फिनिश में सुधार : अरीय बल कम होने के कारण उच्च हेलिक्स कोण वाले टूल की शियरिंग क्रिया अच्छी होती है। इससे मटीरीयल को आसानी से काटना संभव होता है और पृष्ठीय फिनिश में सुधार होता है।

सीमाएं

· कमजोर यंत्रण दांत : हेलिक्स कोण बड़ा होने के कारण, टूल के दांत पतले और कमजोर हो जाते हैं।

· विस्थापन का खतरा : बड़े हेलिक्स कोण वाले टूल के दांत छोटे होने के कारण, विस्थापन या दबाव से टूल मुड़ने का खतरा बढ़ जाता है। इसी लिए बड़े हेलिक्स कोण वाले टूल तेज गति से चलाने पर सीमा आती है।

· टूल टूटने का बढ़ता खतरा : अगर विस्थापन ठीक तरह से प्रबंधित नहीं किया गया, तो उसका परिणाम पुर्जे की गुणवत्ता पर होता है और टूल टूट भी सकता है।

एंड मिल का हेलिक्स कोण, एंड मिल की सबसे महत्वपूर्ण विशेषता (फीचर) है। लेकिन कई वर्षों के मेरे अनुभव से मैंने यह जाना है कि इस बारे में पर्याप्त जानकारी न होने के कारण इस पर पर्याप्त ध्यान नहीं दिया जाता।

अब हम देखेंगे कि यंत्रण करते समय संपर्क में आने वाले कर्तन छोर की लंबाई पर हेलिक्स का क्या प्रभाव पड़ता है।

लेख में इस्तेमाल की गई बुनियादी संज्ञाएं

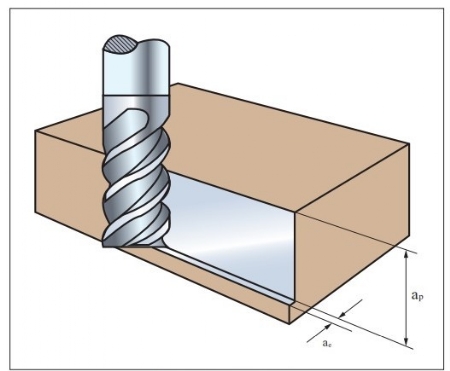

ap : काट की अक्षीय गहराई

ae : काट की अरीय गहराई

hx: हेलिक्स कोण

q = (90°-hx)

LCE = कर्तन छोर की लंबाई

Z = दांतों की संख्या

LCEz = प्रति दांत कर्तन छोर की लंबाई

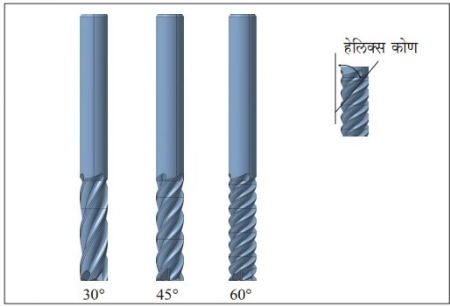

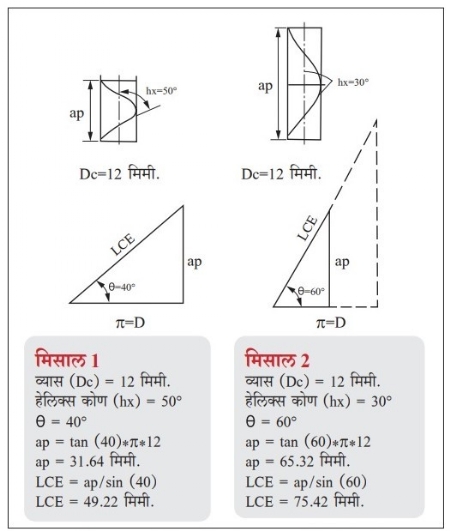

चित्र क्र. 2 में दिखाए गए दो उदाहरणों से ऐसा सूचित होता है कि कम हेलिक्स कोण पर कर्तन छोर की लंबाई बढ़ती है। मान लीजिए हमें मिसाल 2 में, मिसाल 1 की ही तरह 31.64 मिमी. ap लेना जरूरी है।

LCE = ap/sin (60)

LCE = 31.64/sin (60)

LCE = 36.53 मिमी.

इससे हमें यह समझ में आता है कि समान ap पर, हेलिक्स कोण कम होने से LCE कम हो जाती है।

अब हमें यह स्पष्ट समझ में आ गया है कि हेलिक्स का संबंध कर्तन छोर की लंबाई से है। अब हम यह जानेंगे कि दो भिन्न स्थितियों में (शोल्डर मिलिंग और स्लॉट मिलिंग) इसका क्या महत्व है। चित्र क्र. 3 देखें।

ae : काट की अरीय गहराई

hx: हेलिक्स कोण

q = (90°-hx)

LCE = कर्तन छोर की लंबाई

Z = दांतों की संख्या

LCEz = प्रति दांत कर्तन छोर की लंबाई

चित्र क्र. 2 में दिखाए गए दो उदाहरणों से ऐसा सूचित होता है कि कम हेलिक्स कोण पर कर्तन छोर की लंबाई बढ़ती है। मान लीजिए हमें मिसाल 2 में, मिसाल 1 की ही तरह 31.64 मिमी. ap लेना जरूरी है।

LCE = ap/sin (60)

LCE = 31.64/sin (60)

LCE = 36.53 मिमी.

इससे हमें यह समझ में आता है कि समान ap पर, हेलिक्स कोण कम होने से LCE कम हो जाती है।

अब हमें यह स्पष्ट समझ में आ गया है कि हेलिक्स का संबंध कर्तन छोर की लंबाई से है। अब हम यह जानेंगे कि दो भिन्न स्थितियों में (शोल्डर मिलिंग और स्लॉट मिलिंग) इसका क्या महत्व है। चित्र क्र. 3 देखें।

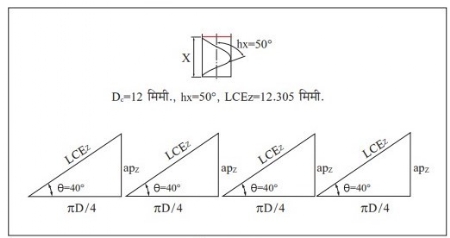

चित्र क्र. 3

स्लॉट मिलिंग

मानिए कि हम 12 मिमी. व्यास के पुर्जे में खांचा (स्लॉट) बना रहे हैं और हमें 4 फ्ल्यूट वाले एंड मिल के इस्तेमाल से 12 मिमी. का एक खांचा बनाना है। मिसाल 1 में हम यह मानते हैं कि टूल का हेलिक्स कोण 50° है और LCE 49.22 मिमी. है। दूसरी फ्ल्यूट काटना शुरू करने से पहले, प्रत्येक फ्ल्यूट पर आधारित अधिकाधिक ap यानि apz है और कर्तन छोर की अधिकतम लंबाई LCEz है। अब सरल त्रिकोणमिति के इस्तेमाल से (चित्र क्र. 4) हम आगे दिए सूत्र सुलझा सकते हैं।

चित्र क्र. 4

मिसाल 3

व्यास (Dc) = 12 मिमी.

हेलिक्स कोण (hx) = 50°

q = 40°

apz = tan (40)*p*12/4 = 7.91 मिमी.

LCEz = apz/sin (40) = 12.305 मिमी.

इस मिसाल में दांत परस्परव्याप्त नहीं हैं (जीरो ओवरलैप), इसी लिए सूक्ष्म कंपन भी शून्य होते हैं। इस मामले में काटते समय फ्ल्यूट ओवरलैप होते हैं इसी लिए सूक्ष्म कंपन निर्माण होते हैं। इसे टालने हेतु हम एक तो हेलिक्स अैंगल (hx) में या टूल के व्यास में सुधार कर सकते हैं।

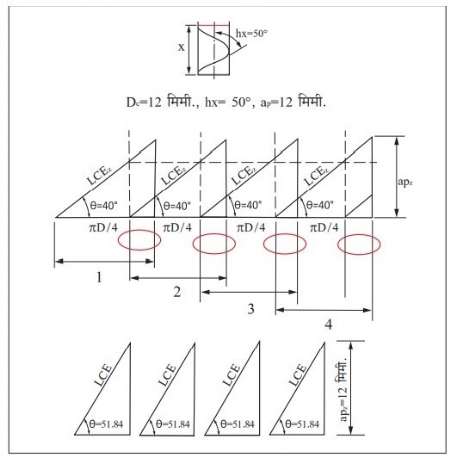

व्यास (Dc) = 12 मिमी.

apz = 12 मिमी.

हेलिक्स कोण (hx) = 50°

q = 40°

व्यास (Dc) = 12 मिमी.

हेलिक्स कोण (hx) = 50°

q = 40°

apz = tan (40)*p*12/4 = 7.91 मिमी.

LCEz = apz/sin (40) = 12.305 मिमी.

इस मिसाल में दांत परस्परव्याप्त नहीं हैं (जीरो ओवरलैप), इसी लिए सूक्ष्म कंपन भी शून्य होते हैं। इस मामले में काटते समय फ्ल्यूट ओवरलैप होते हैं इसी लिए सूक्ष्म कंपन निर्माण होते हैं। इसे टालने हेतु हम एक तो हेलिक्स अैंगल (hx) में या टूल के व्यास में सुधार कर सकते हैं।

व्यास (Dc) = 12 मिमी.

apz = 12 मिमी.

हेलिक्स कोण (hx) = 50°

q = 40°

चित्र क्र. 5 : hx की पुनर्गणना

मिसाल 3 से हमें पता चलता है कि hx 50° होने पर शून्य ओवरलैप के लिए apz 7.91 मिमी. है। 12 मिमी. व्यास, शून्य ओवरलैप होने पर apz = 12 मिमी. के लिए हम hx की पुनर्गणना (चित्र क्र. 5) करेंगे।

tan (q) = apz/(p*D/4) = 1.2727

q = 51.84°

hx = 38.16°

मिसाल 4

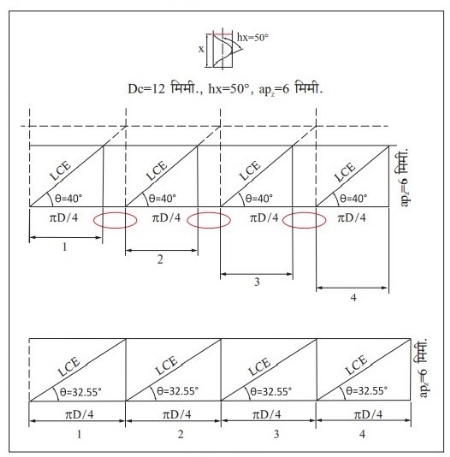

व्यास (Dc) = 12 मिमी., apz = 6 मिमी.

हेलिक्स कोण (hx) = 50°

q = 40°

मिसाल 3 से हमें पता चला है कि hx 50° होने पर शून्य ओवरलैप के लिए apz 7.91 मिमी. है। 12 मिमी. व्यास और शून्य ओवरलैप होने पर apz = 6 मिमी. के लिए हम hx की पुनर्गणना (चित्र क्र. 6) करेंगे।

tan (q) = apz/(p*D/4) = 1.2727

q = 51.84°

hx = 38.16°

मिसाल 4

व्यास (Dc) = 12 मिमी., apz = 6 मिमी.

हेलिक्स कोण (hx) = 50°

q = 40°

मिसाल 3 से हमें पता चला है कि hx 50° होने पर शून्य ओवरलैप के लिए apz 7.91 मिमी. है। 12 मिमी. व्यास और शून्य ओवरलैप होने पर apz = 6 मिमी. के लिए हम hx की पुनर्गणना (चित्र क्र. 6) करेंगे।

चित्र क्र. 6

tan (q) = apz/(p*D/4)

tan (q) = 6/(p*12/4)

tan (q) = 0.6364

q = tan-1(0.6364)

q = 32.47°

hx = 57.53°

अगर हमें पुर्जे पर 1D आकार का खांचा बनाना हो, तो दांतों की ओवरलैपिंग के कारण होने वाले सूक्ष्म कंपन निश्चित रूप से टालने के लिए हमें हेलिक्स कोण 38.16° पर रखना होगा।

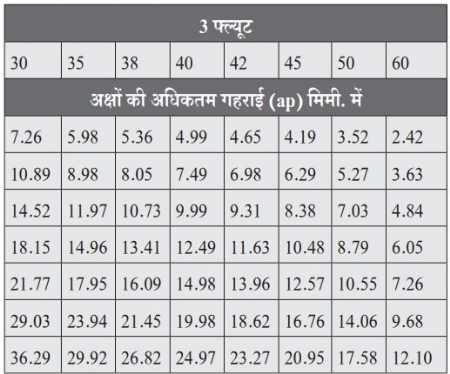

दांतों की ओवरलैपिंग ना कर के फ्ल्यूट की संख्याओं के विभिन्न विकल्पों का इस्तेमाल कर के, हम अधिकतम कितनी गहराई तक यंत्रण कर सकते हैं यह विभिन्न आपूर्तिकर्ताओं द्वारा दिए गए मानक हेलिक्स कोणों के संदर्भ में दिखाया जाता है। फ्ल्यूट की संख्या के अनुसार आंकड़ें बदलते हैं। तालिका क्र. 1 में, 3 फ्ल्यूट के लिए फ्ल्यूट तथा हेलिक्स कोण का संबंध दिखाया गया है।

tan (q) = 6/(p*12/4)

tan (q) = 0.6364

q = tan-1(0.6364)

q = 32.47°

hx = 57.53°

अगर हमें पुर्जे पर 1D आकार का खांचा बनाना हो, तो दांतों की ओवरलैपिंग के कारण होने वाले सूक्ष्म कंपन निश्चित रूप से टालने के लिए हमें हेलिक्स कोण 38.16° पर रखना होगा।

दांतों की ओवरलैपिंग ना कर के फ्ल्यूट की संख्याओं के विभिन्न विकल्पों का इस्तेमाल कर के, हम अधिकतम कितनी गहराई तक यंत्रण कर सकते हैं यह विभिन्न आपूर्तिकर्ताओं द्वारा दिए गए मानक हेलिक्स कोणों के संदर्भ में दिखाया जाता है। फ्ल्यूट की संख्या के अनुसार आंकड़ें बदलते हैं। तालिका क्र. 1 में, 3 फ्ल्यूट के लिए फ्ल्यूट तथा हेलिक्स कोण का संबंध दिखाया गया है।

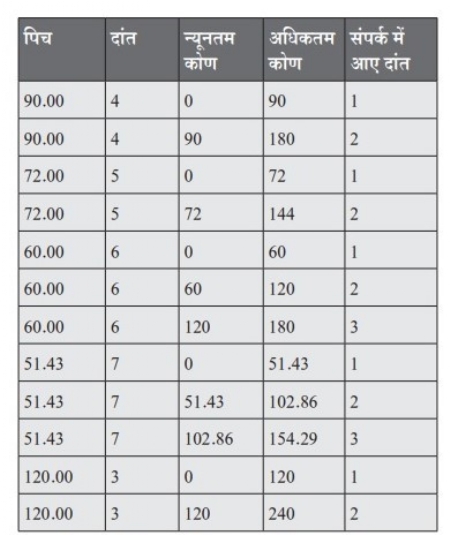

तालिका क्र. 1 : फ्ल्यूट और हेलिक्स कोण का संबंध दिखाने वाली तालिका

उत्पादकता में सुधार करने के उपाय

शोल्डर मिलिंग

शोल्डर मिलिंग

· आघात की लगातार आवाज के हार्मोनिक्स के कारण पैदा होने वाले कंपन कम करने के लिए वेरिएबल इंडेक्स का इस्तेमाल करना।

· कर्तन छोर मजबूत करने के लिए, छोर को गोलाई देने वाला मूल्य (एज राउंडिंग वैल्यू) जोड़ा जा सकता है।

· मशीन के FRF की गणना करके सुरक्षित जोन में यंत्रण करने से आप कंपनों का मंदन (डैंपनिंग) कर सकते हैं।

अब हम देखेंगे शोल्डर मिलिंग (चित्र क्र. 7) की तरफ और संपूर्ण छोर का इस्तेमाल कर के पील मिलिंग और स्लाइसिंग करते वक्त, दांत ओवरलैप ना करने का महत्व समझेंगे जिसके कारण उच्च अक्षीय काट के साथ कंपन सूक्ष्म होते हैं।

चित्र क्र. 7 : शोल्डर मिलिंग

यह ट्रोकॉइडल पाथ जैसा ही है। इसमें आगे दिए हुए पैरामीटर/कार्यपद्धति का इस्तेमाल होता है।

· अरीय काट की कम गहराई

· कर्तन की अधिक गहराई

· उच्च यंत्रण गति

· स्पाइरल कटर

· सेमीफिनिशिंग आवश्यक न हो, ऐसा रफिंग का तरीका

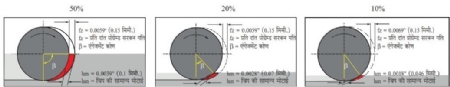

कम ae% के इस्तेमाल से हम एंगेजमेंट कोण बीटा (ß) बहुत छोटा रख सकते हैं। इससे हम स्पिंडल को बाधा ना पहुंचाते हुए मिलिंग के समय अधिकाधिक LCE इस्तेमाल कर सकते हैं। यह कार्यवस्तु के मटीरीयल और टूल के पिच पर निर्भर करता है।

· अरीय काट की कम गहराई

· कर्तन की अधिक गहराई

· उच्च यंत्रण गति

· स्पाइरल कटर

· सेमीफिनिशिंग आवश्यक न हो, ऐसा रफिंग का तरीका

कम ae% के इस्तेमाल से हम एंगेजमेंट कोण बीटा (ß) बहुत छोटा रख सकते हैं। इससे हम स्पिंडल को बाधा ना पहुंचाते हुए मिलिंग के समय अधिकाधिक LCE इस्तेमाल कर सकते हैं। यह कार्यवस्तु के मटीरीयल और टूल के पिच पर निर्भर करता है।

चित्र क्र. 8 : रेडियल एंगेजमेंट अनुपात का एंगेजमेंट के कोण पर परिणाम

चित्र क्र. 8 में हम देख सकते हैं कि रेडियल एंगेजमेंट (ae/D) का अनुपात जैसे 50% से 10% पर जाता है, वैसे ही एंगेजमेंट कोण कम होता जाता है।

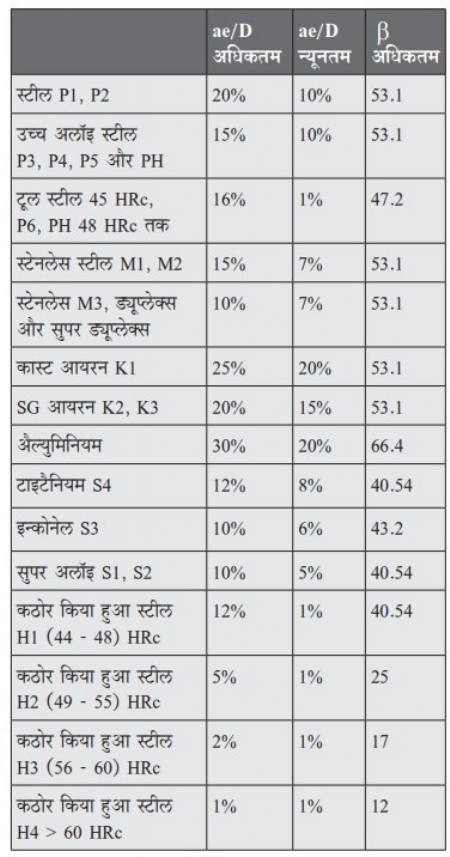

मटीरीयल के विभिन्न समूहों का यंत्रण करते समय कार्य करने के लिए सुरक्षित (ae/D) सीमाएं, तालिका क्र. 2 में दिखाई गई हैं।

मटीरीयल के विभिन्न समूहों का यंत्रण करते समय कार्य करने के लिए सुरक्षित (ae/D) सीमाएं, तालिका क्र. 2 में दिखाई गई हैं।

तालिका क्र. 2

इसके आगे का विकसित तरीका है, स्पिंडल पर होने वाला वजन कम करना और पिच तथा दांतों की संख्या के आधार पर प्रत्येक काट में कितने दांत होगे इसकी गणना करना।

संपर्क में आने वाले दांतों की संख्या और पिच पर आधारित 4/5/6/7 फ्ल्यूट वाले एंड मिल के विभिन्न विकल्पों के लिए एंगेजमेंट कोणों की रेंज, तालिका क्र. 3 में दर्शाई गई है।

संपर्क में आने वाले दांतों की संख्या और पिच पर आधारित 4/5/6/7 फ्ल्यूट वाले एंड मिल के विभिन्न विकल्पों के लिए एंगेजमेंट कोणों की रेंज, तालिका क्र. 3 में दर्शाई गई है।

तालिका क्र. 3

यह जानकारी उपलब्ध होने पर हम, कम से कम 1 दांत संपर्क में होना और स्पिंडल लोड न्यूनतम होना सुनिश्चित करने के लिए (ae/D) अनुपात को समायोजित कर के देख सकते हैं।

हम आशा करते हैं कि इस जानकारी से मिलिंग में हेलिक्स कोण का महत्व स्पष्ट हो गया होगा और कारखाने में उपयोगकर्ताओं को उससे सहायता होगी।

हम आशा करते हैं कि इस जानकारी से मिलिंग में हेलिक्स कोण का महत्व स्पष्ट हो गया होगा और कारखाने में उपयोगकर्ताओं को उससे सहायता होगी।

8879091256

[email protected]

प्रीथम आर्यनवीतील यांत्रिकी अभियंता हैं। आपको बिक्री तथा विपणन क्षेत्र का प्रदीर्घ अनुभव है। फिलहाल आप रोज प्लैस्टिक इंडिया प्रा. लि. में बिक्री विभाग के प्रमुख हैं।

[email protected]

प्रीथम आर्यनवीतील यांत्रिकी अभियंता हैं। आपको बिक्री तथा विपणन क्षेत्र का प्रदीर्घ अनुभव है। फिलहाल आप रोज प्लैस्टिक इंडिया प्रा. लि. में बिक्री विभाग के प्रमुख हैं।

@@AUTHORINFO_V1@@