तरीका बदला, नतीजा बदला!

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

औद्योगिक क्षेत्र में पिछले तीन दशकों में मशीनिंग सेंटर, सी.एन.सी. यंत्रण की आवश्यकता और उपयोग जिस तरह से बढ़ रहा है, उसी तरह से सी.एम.एम. की मांग और उपयोग भी बढ़ता जा रहा है। अैक्यूरेट गेजिंग अैंड इंस्ट्रूमेंट्स द्वारा, उसके ग्राहकों की सी.एम.एम. से जुडी समस्याओं पर सटीक मार्ग ढूंढ़ कर समय-समय पर उनका निदान प्रस्तुत किया जाता है। यह कथामाला ऐसी ही सत्य घटनाओं पर आधारित है।

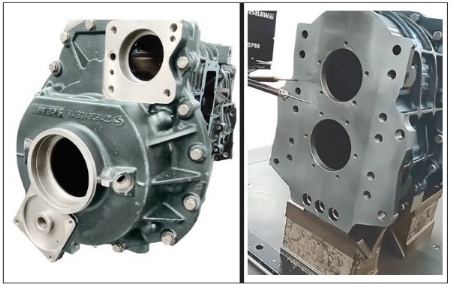

‘श्री ऑटो' के प्रबंधक संचालक श्रीनिवासन बहुत चिंतित थे। पिछले पूरे साल भर कोशिश कर के, विभिन्न दिक्कतों का सामना कर के तथा लगातार पीछा कर के पूरा किया हुआ यह प्रोजेक्ट हाथ से निकल जाने की नौबत आ गई थी। तीन भागों में बांट कर, सेमी असेंबल कर के भेजे गए गियरबॉक्स (चित्र क्र. 1) की पहली कन्साइनमेंट जमशेदपुर में अस्वीकार (रिजेक्ट) हो गई थी। अत्यंत बारीकी से जांचे गए दस के दस गियरबॉक्स अस्वीकार होने के कारण दोनों कारखानों का इस प्रोजेक्ट का नियोजन बिगड़ गया था।

चित्र क्र. 1 : गियरबॉक्स

प्रोजेक्ट मैनेजर ने उन्हें अभी-अभी बताया कि जब तक ग्राहक की लैब में खुद जा कर मापन नहीं करेंगे, तब तक यह गुत्थी सुलझने वाली नहीं है। उन्हें खुद भी यही लग रहा था। लेकिन इसके लिए 'अभिनव उद्योग' की मदद लेना जरूरी था। श्री ऑटो के पाँचों कारखानों में अभिनव की स्वदेशी सी.एम.एम. मशीनें काम कर रहीं थी। श्रीनिवासन ने अभिनव के प्रबंधक संचालक विजय देशमुख का मोबाइल नंबर ढूँढ़ा। उन्हें पता था कि ग्राहकों का फोन हो, तो देशमुख पहली तीन घंटियां बजने तक ही फोन उठाता है। ठीक वैसा ही हुआ।

"नमस्ते श्रीनिवासन साहब, क्या सेवा करूँ?" विजय ने पूछा।

"देशमुख साहब, आपको हमारा नया गियरबॉक्स प्रोजेक्ट पता ही है। यह गियरबॉक्स तीन भाग मिल कर बनता है और ये तीनों भाग हम हमारे कास्टिंग से फिनिश यंत्रण कर के देते हैं। लेकिन इस नए आकार की गियरबॉक्स में एक और मुद्दा है। सारी असेंब्ली जमशेदपुर में ग्राहक के पास होती है, लेकिन हमें तीनों हाउसिंग इकठ्ठा कर के उनका कुल मापन कर के उसी स्थिति में पैक कर के ग्राहक को भेजने पड़ते हैं। हमारे प्रोडक्शन की, दस गियरबॉक्स की, पहली बैच हमने यहाँ पूरी तरह जाँच कर भेजी। पर सारे गियरबॉक्स वहाँ रिजेक्ट किए गए। हमने नमूने (प्रोटोटाईप) भेजते समय अलग-अलग भेजे थे। लेकिन उसके पहले यहाँ पार्ट असेंबल करने पर रीडिंग ओके मिले थे। हमारी आशंका यह है कि, क्या असेंबल की हुई स्थिति में पैक कर के भेजने के कारण यात्रा के दौरान उनमें कुछ विरूपण (डिस्टॉर्शन) आया है? स्ट्रेस रिलीविंग हम ठीक ढ़ंग से करते हैं। अगर यह समस्या वाकई में है तो क्या पैकिंग पूरी तरह बदलनी चाहिए? हमारे प्रोजेक्ट मैनेजर शिंदे आज ही वापस आए हैं। उनसे बात करने पर मैं समझ गया कि इस खोज और जाँच में हमें आपकी जरूरत पड़ेगी। आपका आदमी और शिंदे, दोनों हमारे ही कारखाने में मिले और वे साथ में ही जमशेदपुर गए तो ज्यादा अच्छा होगा।"

"ओके सर, मैं कल ही मेरा आदमी भेजता हूँ, शायद मोहन ही आएगा। हम यह समस्या निश्चय ही सुलझा लेंगे।" कह कर विजय ने फोन रख दिया।

***

'अभिनव' के कस्टमर सर्विस हेड मोहन और 'श्री ऑटो' के शिंदे, जमशेदपुर कारखाने के गेट पर पहुँचे तब दोपहर के दो बजे थे। वहाँ सारी तकनीकी चीजें तथा सुरक्षासंबंधि उपकरण अपने कब्जे में ले कर, उस विशाल कारखाने की गेज लैबोरेटरी तक जब वे पहुँचे, तो पसीने से नहा रहे थे। सी.एम.एम. मापन लैब के प्रमुख, पांडे ने उन्हें सी.एम.एम. रूम में बिठाया। लैब के शीतल वातावरण में उन्हें राहत महसूस हुई।

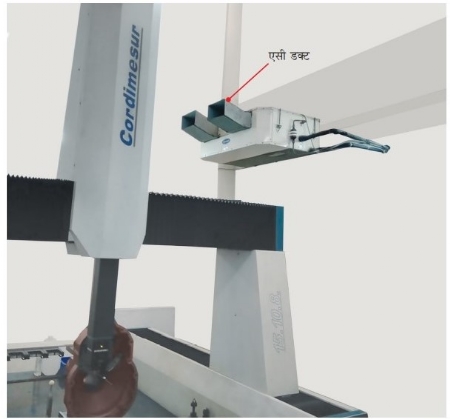

मोहन ने लैब का अच्छी तरह निरीक्षण किया। "इस लैब में एसी के डक्ट (चित्र क्र. 2) एक तरफ से ही लाए गए हैं क्या?" उसने पूछा।

चित्र क्र. 2 : सी.एम.एम. रूम का एसी डक्ट

"सर, दूसरी यानि बायीं ओर पूरा मशीन शॉप है। यहाँ एसी यूनिट दाहिनी ओर होने के कारण सीधे वहाँ से डक्ट दो जगहों से अंदर छोड़े गए हैं।" पांडे ने जानकारी दी।

"एक गियरबॉक्स सी.एम.एम. पर बिठाया हुआ है। रीडिंग लेनी हैं?" पांडे ने पूछा।

"आप मुझे पहले मापन का प्रोग्रैम दिखाएंगे?" मोहन ने पूछा।

पांडे पार्ट ड्रॉइंग और प्रोग्रैम की कॉपी होने वाली फाइल ले आए। "ये गियरबॉक्स तीन भागों में जोड़े गए हैं। कुल लंबाई 700 मिमी. है। ऊँचाई और चौड़ाई करीबन 350 मिमी. है लेकिन उनका ज्यादा महत्व नहीं है। सामने का, प्लेन मिलिंग किया हुआ फेस यह संदर्भ (रेफरन्स) है। गियरबॉक्स को, सामने की तरफ नीचे V आकार के मैग्नेटिक ब्लॉक पर रखा गया है। पीछे की तरफ, संकरे कास्टिंग हिस्से के नीचे, अैडजस्टेबल स्क्रू जैक रखा हुआ है। हम पार्ट अंदर लेने से पहले चार घंटे सोकिंग रूम में रखते हैं, फिर अंदर मापन करते हैं।

चित्र क्र. 3 अ : रियर फेस चित्र क्र. 3 ब : फ्रंट फेस

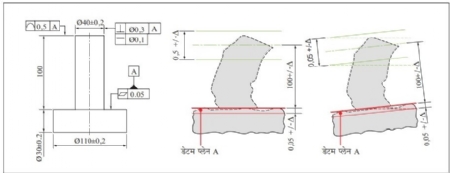

इस पूरी असेंब्ली के दो महत्वपूर्ण मापन हैं। एक, फ्रंट का सपाट होना (स्ट्रेटनेस)। यह 10 माइक्रोन से कम होना चाहिए। दूसरा माप है इस प्लेन के संदर्भ में गियरबॉक्स के फ्रंट तथा रियर बोर (चित्र क्र. 3अ और 3ब) की समकेंद्रीयता (कॉन्सेंट्रिसिटी) का, जो कुल मिला कर 50 माइक्रोन से कम होनी चाहिए। इन मापनों के लिए प्रोब के द्वारा हम फ्रंट फेस पर 4+8 यानि 12 रीडिंग लेते हैं और दोनों बोर पर, प्रत्येक चार पॉइंट पर रीडिंग लेते हैं।

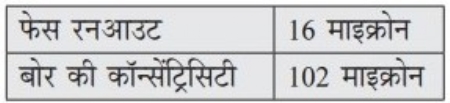

अब तक हमने 8 गियरबॉक्स जांचे हैं। सभी के फ्रंट फेस पर और बोर के दोनों तरफ रिजेक्शन है। फेस में फॉर्म एरर 20 माइक्रोन से अधिक आती है। बोर की रीडिंग में तो और बड़ी समस्या है। उनकी समकेंद्रीयता 90 माइक्रोन से ज्यादा तो है ही, मगर अलग-अलग समय पर ली गई रीडिंग में 50 माइक्रोन से ज्यादा अंतर दिखता है। दूसरी बात, इसमें कोई निरंतरता नहीं है। सुबह, दोपहर, या शाम को रीडिंग लेने पर एक ही असेंब्ली के भिन्न नतीजे मिलते हैं। मगर फर्क कितना भी हो, सारे भाग टॉलरन्स के बाहर हैं यह बात तो निश्चित है।" पांडे ने अब तक की परिस्थिति बताई।

मोहन कुछ समय तक विचारमग्न स्थिति में रुका और बोला, "हम 5 गियरबॉक्स की रीडिंग अभी लेते हैं, ओके?" पांडे और शिंदे दोनों ने ही हामी भरी।

पहली कार्यवस्तु फिर से लगा कर पांडे ने बताए अनुसार उन्होंने रीडिंग (तालिका क्र. 1) लिए।

तालिका क्र. 1

पहली कार्यवस्तु पूरी होते ही मोहन बोला, "मेरे कुछ विचार मैं आपके सामने रखता हूँ। सबसे पहली बात तो यह है कि हम इतनी बड़ी असेंब्ली के फेस की रीडिंग लेते समय केवल 12 पॉइंट लेते हैं, जो तकनीकी दृष्टि से ठीक नहीं है। जब एक फेस और उससे लंबकोण में कुछ रीडिंग लिए जाते हैं, तब फेस के मापन में कोई समझौता होने पर अगले मापन गलत हो जाते हैं।" यह कह कर उसने चित्र क्र. 4 दिखाया और अपना मुद्दा विशद किया।

चित्र क्र. 4 : फेस/लंबकोण के रीडिंग का अंतर

"परन्तु यह मशीन 8 वर्ष पुरानी होने पर भी एक उच्च सटीकता वाली मशीन है। इस पर हम आज तक इसी प्रकार मापन करते आए हैं और जॉब भी ओके होते है।" पांडे ने कहा।

"हमें इस नई असेंब्ली के मापन में देखे गए अंतर के कारण पहले समझ लेना चाहिए।" मोहन ने कहा। "यह गियरबॉक्स, अन्य पुर्जों से काफी बड़ा है। वह फ्रंट फेस पर इंजिन के पीछे बिठाया जाता है। इसलिए इस फेस की रीडिंग महत्वपूर्ण है। साथ ही इंजन के क्रैंकशाफ्ट से आने वाले पावर ड्राइव को, पार्ट A के फ्रंट बोर और पार्ट C के रियर बोर के बीच, बेरिंग का आधार ले कर तथा सील लगा कर बिठाया जाता है। अतः ट्रांस्मिशन को ध्यान में रखते हुए ये दोनों बोर एक ही केन्द्ररेखा में अर्थात कॉन्सेंट्रिक होना आवश्यक हैं। कार्यवस्तु का यंत्रण करते समय भी यही संदर्भ प्रयुक्त होता है। इसलिए हमें सिर्फ चार रीडिंग ले कर रिजल्ट देने के बजाय इस तरह की अतिमहत्वपूर्ण अैप्लिकेशन पर स्कैनिंग का प्रयोग करना चाहिए।"

"लेकिन स्कैनिंग को कसौटी क्या लगाएंगे?" पांडे ने पूछा।

"ISO 16610-21 के अनुसार हमने फ्रंट फेस 1 मिमी. के रिजोल्यूशन से और 5 मिमी./सेकंड की गति से स्कैन करना चाहिए। इसी पद्धति से दोनों बोर के रीडिंग लेने चाहिए।" मोहन ने घोषित किया।

थोड़ी देर विचारविमर्श करने और संदर्भों के अध्ययन के बाद इस पद्धति पर तीनों की सहमति हुई। स्कैनिंग करते समय जैसा है वैसा ही (रॉ) डाटा मिलता है। 'Zeiss Calypso Advanced - filters and outliers guidelines' के अनुसार उनमें के, 50% सीमा के बाहर होने वाले रीडिंग (आउटलायर) हटाने पर भी सबने सहमति दर्शाई।

"मैं हमारे क्वालिटी मैनेजर से बात करता हूँ। इस पद्धति के लिए उनकी अनुमति जरूरी होगी।" पांडे ने कहा।

"कोई हर्ज नहीं, अगर आपको ठीक लगता है तो हम सब उनके पास चलते हैं।" मोहन ने सुझाया।

क्वालिटी मैनेजर के साथ तीनों की बैठक हुई। सारी जानकारी और पृष्ठभूमि को देखते हुए मोहन का तकनीकी सुझाव उन्हें भी सही लगा।

"आप लोग इस पद्धति से सभी जॉब की जाँच कीजिए। शाम को घर जाने से पहले हम फिर मिलेंगे।" क्वालिटी मैनेजर ने कहा।

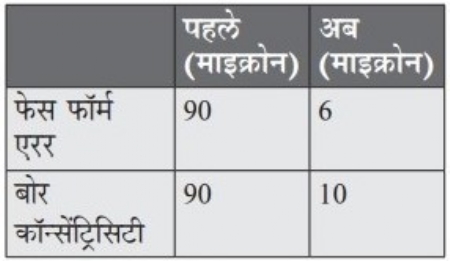

अब तीनों ने अगली कुछ कार्यवस्तुओं की जाँच की। स्कैनिंग करने के बाद पहले कार्यवस्तु के फेस के लिए मापन देखे। रॉ डाटा देखने पर फेस पर 40 माइक्रोन फॉर्म एरर दिख रही थी। ISO स्टैंडर्ड के अनुसार, 50% सीमा के बाहर के रीडिंग घटा कर 180 पॉइंट मिले। इन 180 पॉइंट में फॉर्म एरर सिर्फ 6 माइक्रॉन (तालिका क्र. 2) दिखी।

तालिका क्र. 2

साथ ही दोनों बोर पर स्कैनिंग कर के और सीमा के बाहर के रीडिंग घटा कर प्रत्येक बार 40 पॉइंट मिले। उसका सांख्यिकीय फल केवल 10 माइक्रोन आया।

अगले 5 गियरबॉक्स तीनों ने उपरोक्त पद्धति से जांचे। इसके अलावा, कुछ बॉक्स, एक बार मापन लेने के बाद उनकी जगह से हिला कर फिर से जांचे। उस समय सभी के रीडिंग उपरोक्त व्याप्ति (रेंज) में ही मिले।

***

क्वालिटी मैनेजर की केबिन में चर्चा करते समय मोहन ने उपरोक्त विश्लेषण फिर से एक बार समझाया। सभी की सहमति होने के बाद उसने पूछा, "यहाँ श्री ऑटो के शिंदे साहब भी हैं। मैं दो अलग विषयों के बारे में कुछ कहना चाहता हूँ। क्या आपकी अनुमति है?"

"अरे, यह क्या पूछते हो, जरूर कहो।" शिंदे ने कहा। मैनेजर और पांडे दोनों ने सहमति दर्शाई।

"इस सी.एम.एम. रूम का तापमान सिर्फ चार जगहों पर लिया जाता है। इसका क्षेत्र देखते हुए कम से कम 12 जगहों पर प्रोब होने चाहिए। इसके कारण रूम में अलग अलग जगहों का तापमान किस प्रकार बदलता है यह समझ आएगा।

सी.एम.एम. रूम में एसी के डक्ट केवल दाहिनी तरफ से आए हैं। संभव हो तो और एक डक्ट बिठा कर मशीन की बायीं तरफ भी ठंड़ी हवा लाना आवश्यक है। इसके कारण पूरी लैब में उचित तापमान ज्यादा अच्छी तरह बना रह सकता है। आप पहले के और बाद के तापमान को नोट कर के फर्क देख सकते हैं।" मोहन ने प्रारंभ किया।

"दूसरी बात है, गियरबॉक्स की जाँच करते समय मैग्नेटिक ब्लॉक और एक स्क्रू जैक के स्थान पर, इस गियरबॉक्स को ठीक से आधार देने वाला एक फिक्श्चर बनाना चाहिए। इससे जॉब रखते समय की त्रुटियां दूर होंगी। मापन ठीक से मिलेंगे और सबसे महत्वपूर्ण बात यह है कि अगर गियरबॉक्स को गलती से धक्का लगा तो भी वह गिरेगा नहीं। ग्रेनाईट सरफेस प्लेट और ऑपरेटर, दोनों की सुरक्षा की दृष्टि से यह आवश्यक है।" मोहन कुछ देर रुका। उसने जाना कि उसके मुद्दे सामने वालों को समझ रहे हैं।

"और प्रबंधकों के स्तर पर यह सोचा जाना चाहिए कि, गियरबॉक्स असेंबल कर के जांचना और बाद में वह छुड़ा कर इंजिन पर असेंबल करना...क्या यह कार्यपद्धति सारे बॉक्स के लिए आवश्यक है? मेरे विचार से यह एक अनावश्यक प्रक्रिया है। इसमें सिर्फ इन्स्पेक्शन में समय जाता है और कोई वैल्यू अैडिशन नहीं होती। इस बॉक्स के तीनो भागों का यंत्रण सटीक हो रहा है। व्यक्तिगत आयाम बिल्कुल उचित अनुपातों में हैं। असेंब्ली करते समय उचित स्थान पर डॉवेल का उपयोग किया गया है। तब असेंब्ली करने के बाद के मापन में गलती होना संभव ही नहीं है। सारी बैच 100% मापने की जगह, आप कुछ समय तक सैंपल ऑडिट कर के बाद में यह स्टेप पूरी तरह हटा सकते हैं। ऐसी मेरी राय है। अर्थात, निर्णय आपका है।" मोहन ने अपने विचार रखे।

"मोहन, आप जो कह रहे हैं उससे हम सहमत हैं। हम हमारे और श्री ऑटो के प्रबंधकों से बात कर के इसमें बदलाव लाएंगे। 100% इन्स्पेक्शन की पद्धति सभी को बहुत आश्वासक लगती है, परन्तु वह कितनी उपयोगी है इसे समझ लेना चाहिए। अर्थात इसके कारण कुल प्रक्रिया के खर्चे में बड़ा परिवर्तन हो सकता है।" मैनेजर आश्वासक स्वर में बोले। "आपके पहले किए हुए सुझावों पर भी हम काम करेंगे। भले ही हम कई सालों से सी.एम.एम. का प्रयोग करते हैं, फिर भी नए भागों की क्लिष्टता का विचार कर के हमें पद्धतियां निश्चित करनीै चाहिए। आपके सहयोग के लिए मैं आभारी हूँ। मुझे एक बात बहुत अच्छी लगी, यह कि सामने दो दीर्घकालीन ग्राहक बैठे होने के बाद भी उनकी प्रक्रिया में सुधारों की सिफारिश करने के लिए विशेष धैर्य और ज्ञान होना आवश्यक है। वह अर्थात आपने अपने अनुभव से कमाया है, सो कीप इट अप।"

***

(तकनीकी जानकारी : मोमिन ए. वाई, अैप्लिकेशन अैण्ड ट्रेनिंग हेड, अैक्यूरेट गेजिंग अैंड इंस्ट्रूमेंट्स प्रा. लि.)

(टिप्पणि : 'Zeiss Calypso Advanced - filters and outliers guidelines' इस गाइडलाइन की प्रतिलिपि प्रस्तुत लेखक के पास उपलब्ध है। इच्छुक पाठक कृपया ईमेल द्वारा लेखक से संपर्क करें।)

9764955599

अच्युत मेढेकर मेकैनिकल इंजीनीयर हैं और उत्पादन एवं क्वालिटी कंट्रोल क्षेत्र का लगभग 42 वर्षों का अनुभव रखते हैं।

@@AUTHORINFO_V1@@