मशीनिंग सेंटर पर पॉवर और टॉर्क का इष्टतमीकरण

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

मशीन में स्पिंडल की गति (स्पीड), शक्ति (पॉवर) और टॉर्क इन के आवश्यक मूल्यों में आगे बताए घटकों के कारण परिवर्तन हो सकते हैं।

• कार्यवस्तु की ज्यामितीय विशेषताएं

• कार्यवस्तु का मटीरीयल

• टॉलरन्स

• उत्पाद की संख्या

आज अपेक्षित अचूकता के लिए, कार्यवस्तु का समस्त यंत्रण एक ही सेटअप में करना बेहद जरूरी हो गया है।

इसका मतलब है रफिंग, सेमीफिनिशिंग, फिनिशिंग जैसे सारे काम एक ही मशीन पर करना आवश्यक है। यंत्रण और टूलिंग के चयन के बारे में होने वाला दृष्टिकोण बदले बिना, ऐसे मशीन का चयन मुश्किल है।

अगर आप अपनी मशीन मुख्य रूप से रफिंग काम के लिए इस्तेमाल करते हो, तो उच्च टॉर्क वाला स्पिंडल आवश्यक है। कई बार ऐसी मशीन में स्पिंडल आर.पी.एम. कम होते हैं और इतने कम आर.पी.एम. पर सेमीफिनिशिंग करना मुश्किल होता है। फिनिशिंग का काम करना तो असंभव होता है। फिनिशिंग हेतु, इंडेक्सेबल और सॉलिड कार्बाइड से बने तथा छोटी त्रिज्या के टूल जरूरी होते हैं। अगर आप सेमीफिनिशिंग और फिनिशिंग के अधिकांश काम एक ही मशीन पर करने वाले हो, तो अधिक स्पिंडल आर.पी.एम. तथा कम टॉर्क वाली मशीन का चयन करना उचित होता है। इसी लिए पॉवर तथा टॉर्क का, स्पिंडल आर.पी.एम. से होने वाला संबंध समझना महत्वपूर्ण है।

अधिकतर आधुनिक मशीनिंग सेंटर में, डाइरेक्ट ड्राइव वाले स्पिंडल होते हैं। स्पिंडल स्पीड की लगातार बढ़ती क्षमता के कारण, आगे बताए परिणाम देखे जा सकते हैं।

• उच्च आर.पी.एम. पर कम टॉर्क

• कम आर.पी.एम. पर कम पॉवर

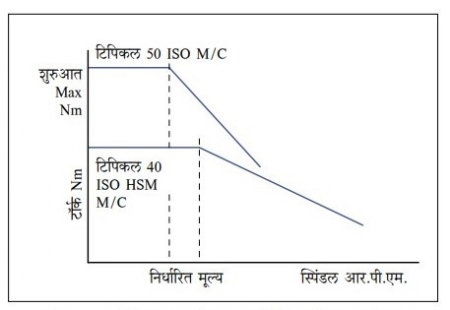

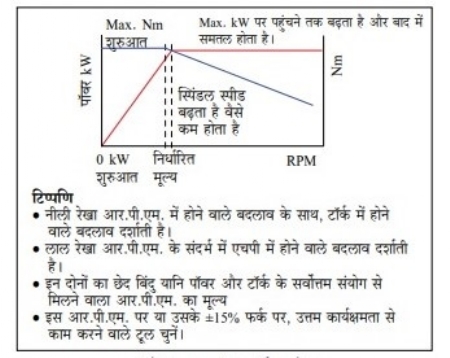

अब हम स्पिंडल आर.पी.एम. का टॉर्क पर होने वाला परिणाम (आलेख क्र. 1) देखते हैं।

आलेख क्र. 1 : स्पिंडल आर.पी.एम. का टॉर्क पर होने वाला परिणाम

कोई भी स्पिंडल ड्राइव मोटर, शुरू होने पर तुरंत जो आवर्तनशील (रोटेशनल) बल निर्माण करती है, उसकी मात्रा को टॉर्क कहा जाता है। कई बार, कटिंग टूल के स्पीड और फीड जैसे घटकों पर विचार करते समय मेथड्स इंजीनीयर, हॉर्सपॉवर यानि HP पर ध्यान केंद्रित करते हैं जो भटकाने वाला होता है। क्योंकि वास्तविक कारक बल, हॉर्सपॉवर नहीं बल्कि टॉर्क (T-Nm) होता है। कर्तन गति तथा सरकन गति के अधिकतम मूल्य पाने के लिए सी.एन.सी. मशीन, टॉर्क का निर्माण किस तरह कर के उसे बनाया रखती है यह समझना महत्वपूर्ण है।

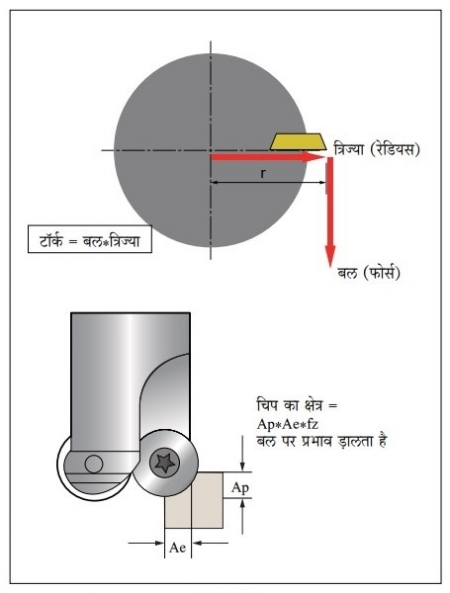

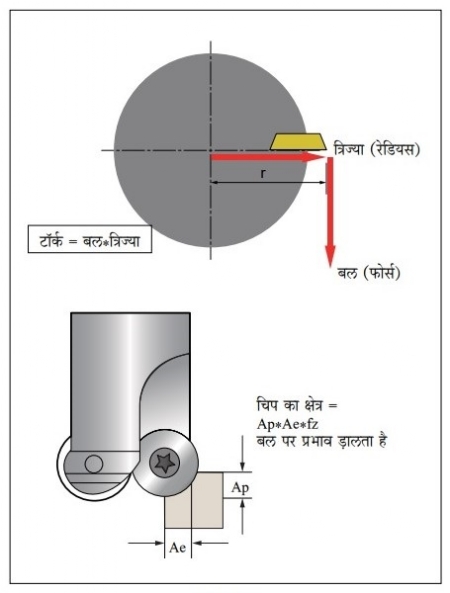

एक प्रतिनिधिक मिलिंग कटर घुमाने हेतु आवश्यक टॉर्क, चित्र क्र. 1 में दर्शाया है।

चित्र क्र. 1

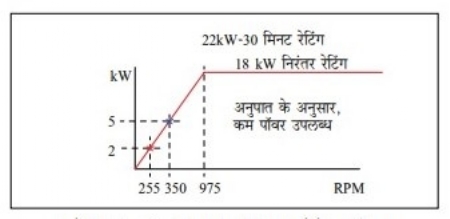

उसी प्रकार, डाइरेक्ट स्पिंडल ड्राइव वाली आधुनिक मशीन में आर.पी.एम. का पॉवर पर पड़ने वाला प्रभाव देखें। एक बिंदु तक (आलेख क्र. 2) कम आर.पी.एम. पर कम पॉवर उपलब्ध होती है।

आलेख क्र. 2 : पॉवर - कम आर.पी.एम. पर देखे गए परिणाम

डाइरेक्ट ड्राइव वाले आधुनिक मशीनिंग सेंटर का कार्य देखने से स्पष्ट होता है कि, टूलिंग के चयन के मामले में, गियर ड्राइव वाले पारंपरिक मशीनिंग सेंटर पर इस्तेमाल होने वाले टूलिंग से भिन्न विचार करना जरूरी है।

छोटे बैच में उत्पादन करना, अधिकतर उद्योगों की आवश्यकता बन गई है। ये उत्पादन नमूने के तौर पर नहीं किया जाता बल्कि विभिन्न कार्यवस्तुओं या मॉडल का अंतिम उत्पादन होता है। इन वजहों से ऐसी मशीन के चयन पर जोर दिया जाता है।

ऊपर दी गई बातों से स्पष्ट है कि डाइरेक्ट ड्राइव मशीनिंग सेंटर का चयन करते समय पॉवर, टॉर्क और स्पिंडल आर.पी.एम. के एक दूसरे से होने वाले संबंध (आलेख क्र. 3) को सोच समझ कर देखना जरूरी है।

आलेख क्र. 3 : पॉवर टॉर्क आलेख

देखा गया है कि सर्वाधिक पॉवर पर उपलब्ध टॉर्क, उसके स्पेसिफिकेशन के अनुसार, डाइरेक्ट ड्राइव मशीन के रेटेड टॉर्क के 75 से 90% होता है।

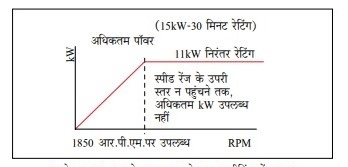

मानिए कि हमने टेपर 40 का एक वर्टिकल मशीनिंग सेंटर चुना है। उसमें डाइरेक्ट स्पिंडल ड्राइव है, सर्वाधिक पॉवर 15kW है और टॉर्क 700 Nm है।

आलेख क्र. 4 : डाइरेक्ट ड्राइव वाले आम मशीनिंग सेंटर का, पॉवर/आर.पी.एम. आलेख

आलेख क्र. 4 में दर्शाए, इस मशीन के पॉवर आलेख के अनुसार पता चलता है कि मशीन की रेटेड पॉवर सिर्फ 1850 आर.पी.एम. के बाद ही उपलब्ध है। साथ ही, सर्वाधिक 11kW पॉवर पर उपलब्ध सर्वाधिक टॉर्क 700Nm के 85% यानि 600Nm होगा।

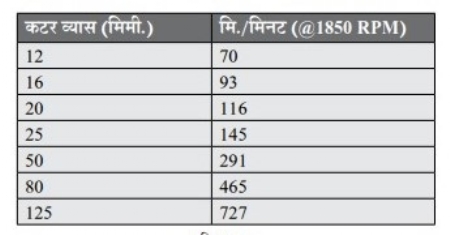

कटिंग टूल के विभिन्न व्यास हेतु गिनी जाने वाली काट की गति (कटिंग स्पीड), तालिका क्र. 1 में संक्षेप में दिखाई है। विभिन्न प्रकार के स्टील, स्टेनलेस स्टील, कास्ट आयरन, अैल्युमिनियम, टाइटैनियम आदि में कटिंग स्पीड से संबंधित सामान्य मर्यादाएं हम जानते हैं। इसलिए, ऊपर दिए वी.एम.सी. पर इष्टतम कार्यक्षमता से धातु हटाने हेतु कितने व्यास का टूल चुनना होगा, यह हम स्पष्ट रूप से जानते हैं। विभिन्न धातुओं के लिए टूल के सर्वोत्तम व्यास, तालिका क्र. 1 के अनुसार होगे।

तालिका क्र. 1

1. समस्त स्टील, कास्ट आयरन, एसजी आयरन हेतु 12 मिमी. से 50 मिमी. व्यास

2. अधिकतर स्टेनलेस स्टील-डुप्लेक्स आदि के लिए 12 मिमी. से 25 मिमी. व्यास

3. HRSA मटीरीयल हेतु 12 मिमी. और 16 मिमी. व्यास

इस निरीक्षण से पता चलता है कि कटर का व्यास कम, काट की गहराई (Ap) कम, टूल संपर्क (Ae) कम लेकिन प्रति दांत फीड (fz) अधिक हो, तो कर्तन के इन पैरामीटरों पर अधिक दर से धातु हटाई जा सकती है।

(मिलिंग की नीतियां समझने हेतु, 'धातुकार्य' के पहले प्रकाशित कुछ अंकों में मिलिंग इष्टतमीकरण इस विषय पर छपे लेख कृपया देखें।)

देखा जा सकता है कि इस प्रकार के पैरामीटर रख कर काम करने से, रफिंग हेतु आवश्यक समय पारंपरिक पद्धति से दोगुना होता है। लेकिन आलेख क्र. 5 में दी हुई मिसाल से स्पष्ट होगा कि फिनिशिंग का समय हाइ स्पीड मशीनिंग (HSM) में आधा होता है जो, पारंपरिक सेटअप में रफिंग हेतु जरूरी समयावधि के 8 से 10 गुना होता है।

-time-taken-per-work-item_1_H@@IGHT_237_W@@IDTH_450.jpg)

आलेख क्र. 5 : पारंपरिक/डाइरेक्ट ड्राइव (एचएसएम) प्रति कार्यवस्तु लगने वाला समय

9359104060

रवि नाईक टूलिंग क्षेत्र में 40 से भी अधिक वर्षों का अनुभव रखते हैं। आप टूलिंग एवं मशीनिंग अैप्लिकेशन में सुधार इस विषय के सलाहकार हैं।

@@AUTHORINFO_V1@@