उत्पादन का खर्चा और टूल

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

आज के उत्पादक को हमेशा इस सवाल का सामना करना पड़ता है कि अपने उत्पाद की कीमत कम कैसी रखी जाए। इस हेतु वह उत्पादन की लागत के सभी पहलुओं की तरफ बारीकी से ध्यान देता है और कहीं भी बेवजह होने वाले खर्चे टालने के लिए विविध तरीके आजमाता है। टूल पर होने वाला खर्चा, उत्पादनसंबंधी लागतों में से सबसे ज्यादा ध्यान आकर्षित करने वाला घटक है, क्योंकि यह खर्चा बार बार उठाना होता है। ऐसे समय इस खर्चे को कम ना कर के बल्कि उसे बढ़ा कर ज्यादा फायदा कैसे हो सकता है, यही बताने की कोशिश इस लेख में की गई है।

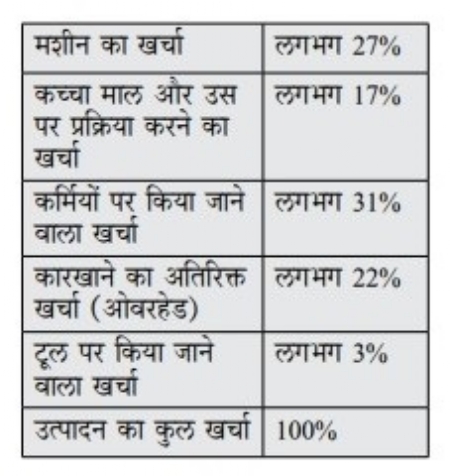

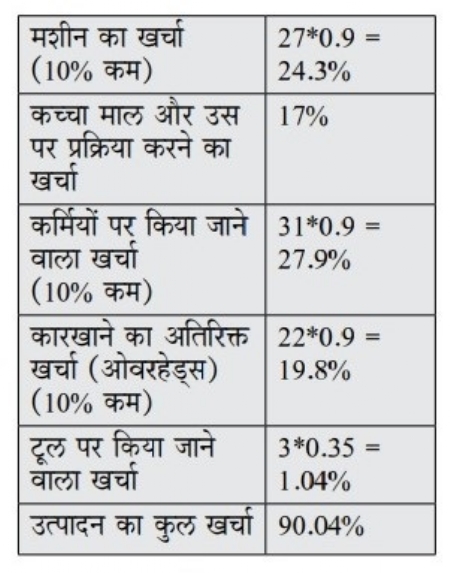

इसी के उदाहरण के तौर पर यहाँ दर्शाई गई कार्यवस्तु के उत्पादन के खर्चे के बारे में सोचते हैं। ऐसा नजर आता है कि अगर प्रति कार्यवस्तु कुल उत्पादन खर्चा 100 रुपये हो, तो उसके हरएक घटक का विभाजन तालिका क्र. 1 में दर्शाएनुसार किया जा सकता है।

तालिका क्र. 1

उत्पादन के खर्चे में बचत करना हो, तो आम तौर पर पहले अधिक खर्चीली चीजों पर ध्यान दिया जाता है। लेकिन उसी के साथ, तुलना में कम खर्चे वाले टूल के बारे में अगर अलग से सोचें तो कुल खर्चे पर बड़ा असर देखा जा सकता है। इसी संदर्भ में एक अनुभव पढ़ते हैं।

.

मिसाल

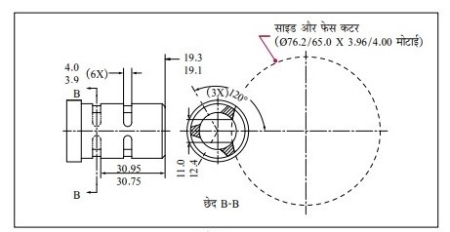

पुणे स्थित एक नामचीन कारखाने में स्लीव के मिलिंग ऑपरेशन में, टूल में किए गए सुधार के कारण कुल लागत में आगे दिएनुसार फर्क देखा गया।

चित्र क्र. 1 में दिखाया गया ऑपरेशन पहले एच.एस.एस. कटर के इस्तेमाल से किया जाता था।

चित्र क्र. 1

एच.एस.एस. कटर

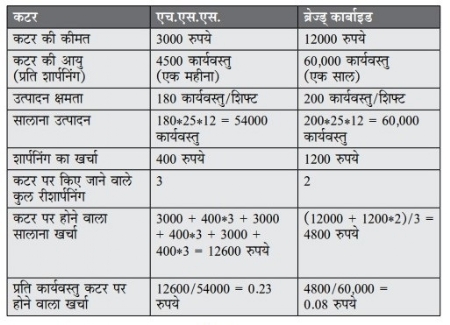

इसके बजाय ब्रेज्ड् कार्बाइड का कटर इस्तेमाल करने से, आगे दिया गया फर्क स्पष्ट हुआ। यह कटर लगभग 1,80,000 कार्यवस्तुओं का यंत्रण कर सकता है। हर 60,000 कार्यवस्तुओं के यंत्रण के बाद इसका रीशार्पनिंग करना पड़ता है।

ब्रेज्ड् कार्बाइड कटर

इस उदाहरण से पता चलता है कि एच.एस.एस. के बजाय कार्बाइड कटर के इस्तेमाल से आगे दिए हुए लाभ मिले।

1. कटर पर किया गया खर्चा, प्रति कार्यवस्तु 0.23 रुपये से घट कर 0.08 रुपये हो गया।

2. उत्पादन प्रति शिफ्ट 180 से बढ़ कर 200 कार्यवस्तु हो गया।

3. पहले हर महीने में एक बार रीशार्पनिंग करना पड़ता था, वह अब साल में एक ही बार करना पड़ता है। संदर्भ के लिए तालिका क्र. 2 देखें।

तालिका क्र. 2

यानि टूल पर एक बार किया गया खर्चा चौगुना होने पर भी, वास्तव में, प्रति कार्यवस्तु खर्चा कम हुआ और उत्पादन 10% बढ़ा। यही कुल उत्पादन खर्चा, आगे तालिका क्र. 3 में दिखाया गया है जिसका संदर्भ तालिका क्र. 1 में दिए गए विभाजन से है।

तालिका क्र. 3

इससे यह पता चलता है कि टूल पर हुआ प्राथमिक खर्चा ज्यादा लगा, तो भी प्रति कार्यवस्तु कुल उत्पादन खर्चे में 10% बचत हुई है। यानि टूल पर ध्यान केंद्रित कर के, अगर नए प्रकार के एवं अधिक उत्पादकता देने वाले टूल इस्तेमाल किए जाए तो कुल खर्चे में बड़े पैमाने पर बचत की जा सकती है।

इस तरह के सुधार करने के लिए यहाँ दिए गए उपाय अपनाए जा सकते हैं।

1. नए तरीके के टूल का इस्तेमाल। उदाहरण के लिए, एच.एस.एस. के बजाय कार्बाइड, कार्बाइड के बजाय परत दिया हुआ (कोटेड) कार्बाइड, कोटेड कार्बाइड के स्थान पर सिरैमिक ताकि टूल की गति या सरकन गति (फीड रेट) बढ़ाना संभव होगा।

2. एकाधिक ऑपरेशन एक साथ करने वाले टूल का इस्तेमाल।

3. क्विक चेंज टूलिंग का इस्तेमाल।

4. मोड्यूलर टूलिंग का इस्तेमाल।

टूलिंग में सुधार करने से लागत घटाने का एक उदाहरण इस लेख में दिया गया है। अर्थात इसके संदर्भ में उचित टूल का चुनाव, उसकी पूरी जानकारी और विशेषज्ञों का मार्गदर्शन जरूरी है।

9822295244

अनिल गायकवाड मेकैनिकल इंजीनीयर हैं। आप 1973 से 2002 तक कमिन्स इंडिया लि. में टूलिंग विभाग के प्रमुख थे। आप विभिन्न कंपनियों में तकनीकी प्रशिक्षण देने तथा सुधार करने का काम करते हैं।

@@AUTHORINFO_V1@@