क्रैंकशाफ्ट में ऑइल होल का ड्रिलिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

वाहन उद्योग के पुर्जों से की जाने वाली उम्मीदों में दिखने वाले नए चलन कुछ इस प्रकार के हैं

1. उच्च कार्यक्षमता

2. कम वजन की वस्तुएं

3. अधिकतम उत्पादकता के साथ न्यूनतम विस्थापन (डिस्प्लेसमेंट)

4. कार्बन का कम उत्सर्जन आदि

इन चीजों के लिए अैल्युमिनियम से ज्यादा ताकतवर लेकिन स्टील के अलावा अन्य उच्च गुणवत्ता वाले मटीरीयल की आवश्यकता होती है। वाहन उद्योग में सिलिंडर ब्लॉक और क्रैंकशाफ्ट तैयार करने के लिए एस.जी. आयरन का (जिसे नोड्यूलर आयरन या डक्टाइल आयरन कहा जाता है।) उपयोग प्रमुखता से किया जाता है। लेकिन इस मटीरीयल का यंत्रण करना चुनौतीभरा काम है।

ग्रे कास्ट आयरन, मैलिएबल कास्ट आयरन और डक्टाइल कास्ट आयरन में होने वाले ग्रैफाइट के कणों की वजह से इन धातुओं का यंत्रण, सभी मापदंड़ों पर, स्टील के ही दर्जे का होता है। कम कीमत की मशीन, धातु हटाने का उच्च दर, तुलनात्मक रूप से यंत्रण हेतु कम ताकत की जरूरत और बिजली की कम खपत...यह सभी कास्ट आयरन के यंत्रण की विशेषताएं हैं।

स्टील के पुर्जे के बजाय डक्टाइल आयरन इस्तेमाल किया जाने पर, अच्छा यंत्रण कर पाना यह इस धातु से सबसे महत्वपूर्ण लाभ माना जाता है। लेकिन अब तक डक्टाइल आयरन को यंत्रण के लिए स्टील से अच्छा नहीं माना गया है, जबकि यह सच नहीं है। इसके निर्माताओं से मिली जानकारी के अनुसार, उष्मा प्रक्रिया किए हुए फोर्ज्ड् स्टील की तुलना में डक्टाइल आयरन से बने पुर्जों का यंत्रण करते समय टूल की आयु में 2% से 8% तक सुधार आता है।

विभिन्न मटीरीयल की विशेषताएं

पारंपरिक कास्ट आयरन में ग्रैफाइट, कणों (फ्लेक्स) के स्वरूप में होने की वजह से मेटल मैट्रिक्स में तनाव बिंदु (स्ट्रेस पॉइंट) विकसित होते हैं। डक्टाइल आयरन की सूक्ष्म बनावट (माइक्रो स्ट्रक्चर) में ग्रैफाइट गोलाकार नोड्यूल के रूप में होता है और इसी लिए मेटल मैट्रिक्स में दरारों (क्रैक्स) की मात्रा कम हो कर मटीरीयल का लचीलापन बढ़ता है।

डक्टाइल कास्ट आयरन और ग्रे कास्ट आयरन में रचनात्मक समानता होती है। डक्टाइल आयरन बहुत से मामलों में, ग्रे कास्ट आयरन से कम यंत्रणक्षम (मशीनेबल) और ज्यादा कठोर होता है। पारंपरिक तरीके के, प्रतिरोधक परत लगाए हुए, टूल का प्रयोग कर के डक्टाइल आयरन और ग्रे कास्ट आयरन का यंत्रण करने पर सूक्ष्म चिपिंग का परिणाम दिखता है और कर्तन छोर (कटिंग एज) अपना नुकीलापन जल्दी गंवा देती हैं। दूसरी तरफ पारंपरिक तरीके की कठोर परत लगाए हुए टूल (टफ कोटेड टूल) इस्तेमाल करने से वे जल्दी घिस जाते हैं या उनका प्लास्टिक विरूपण (डीफॉर्मेशन ) हो जाता है।

डक्टाइल कास्ट आयरन की लोकप्रियता तेजी से बढ़ रही है और वह, ग्रे कास्ट आयरन के साथ-साथ कम ताकत वाले स्टील का विकल्प बन कर उभर रहा है। इसका इस्तेमाल खास कर के वाहन, भारी उपकरणों और वाहन उद्योग से संबंधित ना होने वाले (नॉन ऑटोमोटिव) उद्योगों में बड़े पैमाने पर होता है।

अ. फोर्ज्ड् स्टील

फोर्जिंग की प्रक्रिया, रचना (कंपोजिशन) और संरचना (स्ट्रक्चर) की एकरूपता देती है। उसी तरह फोर्जिंग से धातु में रीक्रिस्टलाइजेशन और ग्रेन रिफाइन्मेंट होने के कारण, कार्यवस्तु की इंपैक्ट और शीयर स्ट्रेंग्थ बढ़ने में मदद मिलती है। अपने अपेक्षित आकार में फोर्जिंग की प्रक्रिया होते समय, उसके अंदरूनी ग्रेन के प्रवाह उस बदले हुए आकार की तरह बनाए जाते हैं। फलस्वरूप वे ज्यादा भरोसेमंद होते हैं। इसी लिए फोर्ज किया स्टील, कास्ट आयरन और प्लेट स्टील से ज्यादा ताकतवर होता है।

लाभ

• फोर्जिंग स्टील, कास्टिंग स्टील और अैल्युमिनियम से ज्यादा कठोर होता है।

• इंपैक्ट को, कास्टिंग के बजाय ज्यादा अच्छी तरह संभालता है।

• फोर्जिंग की हुई कार्यवस्तुओं में छिद्रिलता (पोरोसिटी), आकुंचन (श्रिंकेज), खोखलापन (कैविटी) और कोल्ड पोर जैसी समस्याओं को टाला जा सकता है।

• फोर्जिंग द्वारा ग्रेन संरचना की पुनर्रचना होती है जिस वजह से वह बहुत मजबूत होता है।

ब. कास्ट आयरन

कास्टिंग का उपयोग घिसने वाले विभिन्न पुर्जों के लिए किया जाता है। जो भाग बहुत बड़े, क्लिष्ट तथा उलझे होते हैं या फोर्जिंग प्रक्रिया के लिए सही नहीं होते, उनके लिए कास्टिंग का प्रयोग किया जाता है। मिश्रधातु (अलॉइ) का सही चुनाव और सिद्ध उष्मोपचार (हीट ट्रीटमेंट) का प्रयोग कर के उच्च गुणवत्ता, ताकत और घिसावरोधी कास्टिंग बना सकते हैं। अंदरी खोखलापन आवश्यक होने वाले भागों के लिए कास्टिंग प्रकिया (चित्र क्र. 1) ही सर्वोत्तम है।

चित्र क्र. 1 : कास्टिंग प्रक्रिया

लाभ

• कास्टिंग के लिए, आकार से जुड़े वजन की कोई सीमा नहीं होती।

• फोर्जिंग, ठोस स्थिति में की जाने वाली प्रक्रिया होने के कारण उत्पादन के समय उसमें मिश्रधातु मिलाना असंभव है। लेकिन कास्टिंग प्रक्रिया में, पिघली स्थिति में मिश्रधातु या निकल, क्रोमियम अथवा मॉलिब्डेनम जैसी धातु मिलाई जा सकती हैं।

कास्ट आयरन का यंत्रण करते समय अब्रेशन, अधेशन, डिफ्यूजन से फ्लैंक घिसाव, क्रेटर घिसाव, नॉच घिसाव और बिल्टअप एज आदि समस्याएं पैदा होती हैं। इसी कारण कास्ट आयरन का यंत्रण करने वाले टूल के मटीरीयल से निम्नलिखित अपेक्षाएं रखी जाती हैं।

• अलग अलग सूक्ष्म संरचना के कारण होने वाले अधेसिव और अब्रेसिव घिसाव को प्रतिबंधित करना।

• यंत्रण करने वाले टूल मटीरीयल को पर्याप्त कठोरता देना।

• उच्च गति और सरकन गति के लिए योग्य होना।

क. कॉम्पैक्टेड ग्रैफाइट आयरन

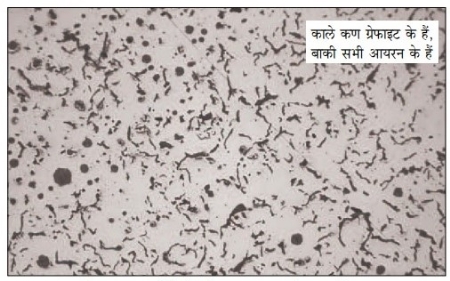

कॉम्पैक्टेड ग्रैफाइट आयरन में ग्रैफाइट के कण छोटे एवं मोटे होने के कारण उसमें स्थित ग्रैफाइट की संरचना (चित्र क्र. 2), ग्रे आयरन से भिन्न होती है। इसी कारण ग्रैफाइट और आयरन में मजबूत गठबंधन पैदा हो कर उसकी टेन्साइल शक्ति बढ़ती है।

चित्र क्र. 2 : कॉम्पैक्टेड ग्रैफाइट आयरन की सूक्ष्म संरचना

कॉम्पैक्टेड ग्रैफाइट आयरन की विशेषताएं, ग्रे और डक्टाइल आयरन की विशेषताओं के बीच के स्तर की होती हैं और उसमे दोनों आयरन का मिश्रण होता है।

लाभ

◦ यंत्रण के लिए बेहद आसान।

◦ इसमें होने वाला ग्रैफाइट, स्नेहक की परत की तरह काम करता है।

ड. डक्टाइल आयरन (एस.जी. आयरन और नोड्यूलर आयरन)

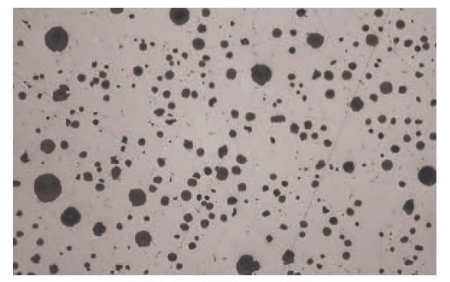

डक्टाइल आयरन (चित्र क्र. 3) में होने वाला ग्रैफाइट, दरार प्रतिबंधक का काम करता है। इसी लिए उसकी कठोरता अन्य सभी आयरन से अच्छी होती है। एस.जी. आयरन में ग्रैफाइट वृत्ताकार नोड्यूल के रूप में होने के कारण उसे स्फेरॉइडल ग्रैफाइट भी कहा जाता है। ग्रे आयरन में ग्रैफाइट, गोलाकार फ्लेक्स के रूप में होता है।

चित्र क्र. 3 : डक्टाइल आयरन की सूक्ष्म संरचना

नोड्यूलर आयरन में ग्रैफाइट, फ्लेक्स के बजाय नोड्यूल (चित्र क्र. 3) के रूप में होता है। नोड्यूल का आकार उसके नोड्यूलाइजिंग घटकों के कारण होता है, जैसे कि मैग्नेशियम, टेल्यूरियम, सेरियम और यट्रियम। वृत्ताकार नोड्यूल दरारें पैदा करते हैं, तो नुकीले ग्रैफाइट फ्लेक्स मटीरीयल में स्ट्रेस कॉन्सेन्ट्रेशन पॉइंट विकसित करते हैं। वृत्ताकार नोड्यूल की वजह से मटीरीयल की तन्यता (डक्टिलिटी) बढ़ती है, इसी लिए उसे डक्टाइल आयरन कहा जाता है।

लाभ

◦ उत्कृष्ट टेन्साइल स्ट्रेंग्थ।

◦ उत्कृष्ट डक्टिलिटी की वजह से मटीरीयल टूटने से पहले ही झुक जाता है।

◦ उत्तम धक्कारोधी (इंपैक्ट) विशेषता

◦ उत्तम यंत्रण क्षमता

◦ उच्च मोड्यूल ऑफ इलैस्टिसिटी के कारण मटीरीयल की सख्तता नापी जा सकती है।

फ. ओस्टेम्पर्ड डक्टाइल आयरन

डक्टाइल आयरन में कॉपर (Cu), मॉलिब्डेनम (Mb) और निकल (Ni) जैसे घटकों को मिलाने के बाद उस पर विशेष उष्मोपचार (ओस्टेम्परिंग) कर के यह आयरन बनाया जाता है। ओस्टेम्पर्ड डक्टाइल आयरन (ADI) की तन्यता, सामान्य डक्टाइल आयरन से 12-22% तक अधिक होती है। इस प्रकार ADI, पारंपरिक डक्टाइल आयरन से ज्यादा मजबूत और कठोर मटीरीयल है। उष्मोपचार पैरामीटर को नियंत्रित कर के ADI के आवश्यक यांत्रिकी गुण पाए जाते हैं।

ओस्टेम्परिंग उष्मा प्रक्रिया के कारण डक्टाइल आयरन की यांत्रिक विशेषताओं में काफी बढ़ोतरी होती है। ADI मटीरीयल का ताकत/वजन अनुपात, फोर्ज्ड् स्टील और अैल्युमिनियम से काफी अच्छा है। बहुत से उत्पादकों को ADI मटीरीयल, उसकी कठोरता (हार्डनेस) की वजह से यंत्रण के योग्य नहीं लगता था।

ADI का यंत्रण, पार्लिटिक या फेरिटिक आयरन की तरह करना आसान नहीं होता क्योंकि उसके गुणधर्म 30HRC वाले कठोर स्टील के समानांतर हैं। ADI का यंत्रण करते समय तैयार होने वाली चिप अखंड़ रूप में नहीं बल्कि खंड़ित रूप में तैयार होती हैं, जिन्हें संभलना आसान होता है। इसी वजह से स्वचालित मशीनिंग सेंटर में यंत्रण करना आसान होता है, क्योंकि चिप मशीन में जमा नहीं होती। ADI मटीरीयल पर सामान्यतः उच्च बल (फोर्स) लगाया जाने पर मटीरीयल के पृष्ठ पर फेज ट्रान्स्फॉर्मेशन होता है। पृष्ठ पर होने वाला ओस्टेनाइट, मार्टेन्साइट में बदल जाता है। इसी लिए इसका यंत्रण करते समय, कास्ट आयरन या डक्टाइल आयरन की तुलना में यंत्रण गति 50% कम रखनी पड़ती है और काट की गहराई भी 50% से अधिक नहीं होनी चाहिए।

ADI मटीरीयल की वैज्ञानिक विशेषताओं को ध्यान में रखते हुए, सामान्य टूल फायदेमंद साबित नहीं होते। इसके लिए विशिष्ट प्रक्रिया किए टूल की जरूरत होती है। कुछ उत्पादकों ने इन सभी चीजों को ध्यान में रखते हुए TiN परत लगाए हुए टूल विकसित किए हैं। यंत्रण करते वक्त TiN की परत मौजूद होने से घर्षण कम होता है। इसी कारण वर्क हार्डनिंग कम हो कर, बिल्टअप एज का निर्माण नहीं होता। अभ्यास के बाद यह भी ध्यान में आया कि ADI मटीरीयल के यंत्रण के बाद का पृष्ठीय फिनिश, कास्ट आयरन और ग्रे आयरन से ज्यादा अच्छा होता है। सही मात्रा में उचित शीतक के इस्तेमाल से, ADI के यंत्रण के अंतिम परिणाम अच्छे आते हैं।

मटीरीयल के गुणधर्मों के आधार पर टूल विकसित करने की प्रक्रिया का अनुमान लगाने के लिए हमने ऊपर धातुविज्ञान (मेटलर्जी) इस विषय की विस्तृत चर्चा की। क्रैंकशाफ्ट का यंत्रण करते समय की जाने वाली प्रक्रियाओं में हमेशा ही सुधार होता रहता है। अब तक दी गई धातुसंबंधि जानकारी का उपयोग करते हुए क्रैंकशाफ्ट की यंत्रण प्रक्रियाओं के लिए उचित टूल विकसित किए गए हैं। उसमें ऑईल होल ड्रिलिंग इस अधिक जटिल और चुनौतीपूर्ण यंत्रण में आई समस्याओं का सामना कैसे किया जा सकता है, यह अगली मिसाल में बताया गया है।

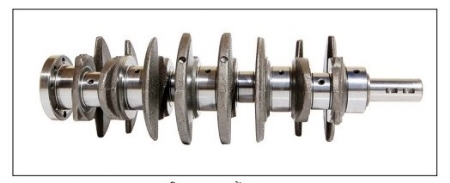

क्रैंकशाफ्ट यंत्रण

क्रैंकशाफ्ट (चित्र क्र. 4) इंजन का सबसे महत्वपूर्ण हिस्सा होता है और इसे इंजन का दिल कहा जाता है। चूंकि क्रैंकशाफ्ट को कई भार आवर्तन (लोड साइकिल) प्रक्रियाओं में से गुजरना पड़ता है, इसके डिजाइन और उत्पादन की प्रक्रिया जटिल होती है। इसी लिए क्रैंकशाफ्ट के मटीरीयल की ताकत और कठोरता उच्च होनी चाहिए, वह कम घिसना चाहिए, उसमें उच्च फटीग प्रतिबंध, इंपैक्ट लोड सहने की क्षमता और कठोरता जैसी विशेषताएं होना अनिवार्य है।

चित्र क्र. 4 : क्रैंकशाफ्ट

पूरी दुनिया के वाहन उद्योग में, क्रैंकशाफ्ट बनाने के लिए फोर्ज्ड् स्टील के बजाय डक्टाइल कास्ट आयरन इस्तेमाल करने की तरफ ज्यादा झुकाव दिखाई दे रहा है। लेकिन उच्च ताकत और वजन का अनुपात अच्छा होने के कारण, फोर्ज्ड् स्टील और डक्टाइल कास्ट आयरन से ओस्टेम्पर्ड मटीरीयल ज्यादा फायदेमंद साबित होता है। इस कारण ओस्टेम्पर्ड डक्टाइल आयरन का प्रयोग बढ़ रहा है।

क्रैंकशाफ्ट पर आगे दी गई प्रक्रियाएं की जाती हैं

◦ फेसिंग और सेंटरिंग

◦ गियर एंड टर्निंग

◦ फ्लैंज एंड टर्निंग

◦ जर्नल फेसिंग और टर्निंग

(टर्न-टर्न ब्रोचिंग)

◦ अंदरी पिन मिलिंग

◦ बाहरी मिलिंग

◦ ऑईल होल ड्रिलिंग

◦ रोलर बर्निशिंग

◦ फ्लैंज ड्रिलिंग, टैपिंग और रीमिंग

◦ इंडक्शन हार्डनिंग

◦ ग्राइंडिंग

◦ बैलन्सिंग

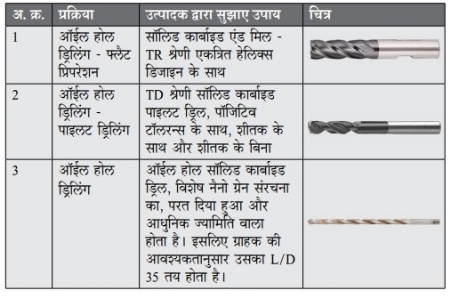

क्रैंकशाफ्ट उत्पादकों के सामने ऑईल होल करते समय ड्रिल टूट जाने की समस्या होती है। ड्रिल टूटने और चिप अटक जाने के कारण काम में एक जैसे नतीजे नहीं मिल रहे थे। इसी लिए हमने टूटे हुए ड्रिल की जांच की। तब ध्यान में आया कि विशिष्ट गहराई पर, जहाँ ड्रिल की छूट (मार्जिन) खत्म हो जाती है वहाँ और शैंक के पास ड्रिल टूटता है। अब हमने विविध स्थानों पर चिप के प्रवाह का विश्लेषण किया। उसके बाद माना कि चिप एक ठोस पदार्थ होने के बजाय द्रव है और इस बात पर ध्यान दिया कि चिप गलेट से कैसे प्रवाहित होगी। सामने आई समस्याओं को सुलझाने के लिए विशेष तकनीक का उपयोग किया। विविध सदृशीकरण (सिम्यूलेशन) की विविध स्थितियों में ड्रिल डिजाइन के अलग अलग पहलू और चिप प्रवाह की खासियतों पर गौर किया। ऑईल होल ड्रिलिंग हेतु की गई प्रक्रियाओं पर उत्पादक ने दिए हुए सुझाव तालिका क्र. 1 में दिए गए हैं। निष्कर्ष यह निकला कि आगे दी हुई छः चीजों में सुधार किया जाए।

तालिका क्र. 1

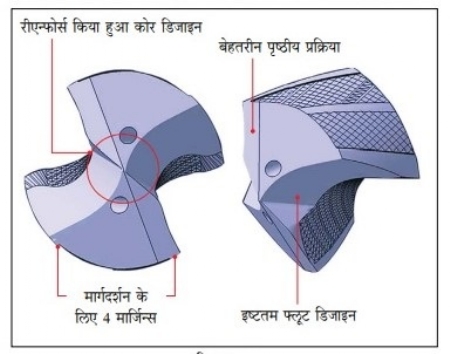

1. ड्रिल टूटने की समस्या के लिए कोर ज्यामिति फिर से डिजाइन करना

ड्रिल टूटने की समस्या हल करने के लिए उत्पादक ने कोर डिजाइन के अलग अलग सिम्यूलेशन (चित्र क्र. 5) बनाए हैं। इसके अलावा ड्रिल से पैदा होने वाले भार और टॉर्क का अभ्यास किया। उसके बाद जितना संभव हो उतना कम स्पिंडल भार देने वाला एक इष्टतम डिजाइन विकसित किया। पिच एरर के कारण (चित्र क्र. 6) कच्चे माल पर होने वाले असर पर भी ध्यान दिया गया। साथ ही यह भी देखा गया है कि कच्चे माल में यदि पिच एरर ज्यादा हो, तो बनाए गए छेदों के आसपास की मोटाई पतली हो कर टूट जाती है।

चित्र क्र. 5

चित्र क्र. 6

2. उत्तम चिप प्रवाह के लिए फ्लूट और किनारे के पृष्ठीय फिनिश को सुधारना

पहले के डिजाइन की तुलना में अब टूल के पृष्ठ के फिनिश में दस गुना सुधार किया गया है। साथ ही, पॉलिश करने की एक नई और सुधारित प्रक्रिया की शुरुआत की जिसके कारण बेहतरीन प्रवाह दर सुनिश्चित हुआ।

3. ड्रिल को मार्गदर्शन करने हेतु मार्जिन का नया डिजाइन

डिजाइनर और विशेषज्ञों ने एक सूत्र बनाया गया है जो यह बताता है कि यंत्रण प्रक्रिया में कितनी लंबाई तक मार्जिन देने की जरूरत होती है। उस वक्त पता चला कि विशिष्ट लंबाई के बाद परत (कोटिंग) निकल जाने (पील ऑफ) की मात्रा नगण्य हो जाती है। विशिष्ट गहराई के बाद टूल की आयु पर परत का ज्यादा प्रभाव नहीं पड़ता क्योंकि वहाँ टूल की पिछली तरफ का संकरा भाग (किक इन), रुकावटें पैदा कर रहा था। उत्पादक ने इस बात का इष्टतमीकरण किया कि इस परत की जरूरत कितनी लंबाई तक है। इन दोनों घटकों की वजह से ग्राइंडिंग के लिए लगने वाले समय और परत के खर्च में कमी आई और इसी वजह से ग्राहकों को टूल किफायती कीमत में देना संभव हो पाया।

4. फ्लूट फॉर्म का नया डिजाइन

जिसमें बदलाव किए गए, उन घटकों में फ्लूट फॉर्म एक बहुत महत्वपूर्ण घटक था। इससे सुनिश्चित किया गया कि चिप की शुरुआती और अंतिम दिशा, आसान चिप प्रवाह के लिए उचित है।

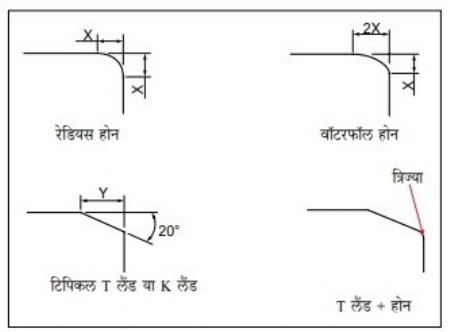

5. तनाव और उष्मा नियंत्रित करने के लिए छोरों का अनुयोजन (मैनीपुलेशन)

किसी भी ड्रिलिंग प्रक्रिया में,

अ. जब ड्रिल मटीरीयल में प्रवेश करता है तब...

आ. लगातार यंत्रण चलते हुए...

इ. ड्रिल बाहर निकालते समय...

...पैदा होने वाली चिप में फर्क होता है। ड्रिलिंग प्रक्रिया में यंत्रण का काम छोर पर ही होता है, यह मुद्दा ध्यान में रखते हुए उत्पादक ने छोर के अनुयोजन हेतु विभिन्न तकनीकों तथा मूल्यों का इस्तेमाल कर के एक इष्टतम डिजाइन विकसित किया। इन छोरों के डिजाइन नुकीले (शार्प), होन्ड्, टी लैंड, वॉटरफॉल होन (चित्र क्र. 7) आदि प्रकार के होते हैं। ग्राहकों की आवश्यकतानुसार विशेष आकार भी दिए जाते हैं। ऐसी डिजाइन का विकल्प चुना गया, जिसमें काम करने के लिए उचित तनाव और तापमान हो।

चित्र क्र. 7

6. यंत्रण के लिए उचित उत्पादन प्रक्रिया और पैरामीटर

इस विषय पर मैं विस्तार से बताना चाहूँगा। किसी भी क्रैंकशाफ्ट में ऑईल होल ड्रिल आम तौर पर अनियमित/वक्र पृष्ठ पर किया जाता है। इसी संदर्भ में ग्राहकों को सुझाया गया कि वे निम्नलिखित मुद्दों पर ध्यान रखें।

क्लैंपिंग

हमेशा हैड्रोलिक चक का इस्तेमाल करें और सुनिश्चित करें कि टूल सेट है और अधिकतम रनआउट 2 से 3 माइक्रोन से कम है।

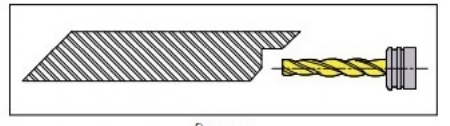

स्पॉट फेसिंग/पृष्ठ तैयार करना

एक छोटा समतल पृष्ठ बना लेना चाहिए ताकि टूल को ड्रिल करने के लिए एक समतल मिल जाए। स्पॉट फेसिंग करने में सक्षम फ्लैट एंड मिल या स्पॉट ड्रिल के इस्तेमाल से पृष्ठ पर समतल हिस्से का यंत्रण करें। सुनिश्चित करें कि स्पॉट फेस का आकार कम-से-कम ड्रिल के व्यास के आकार जितना या उससे बड़ा हो। चित्र क्र. 8 देखें।

चित्र क्र. 8

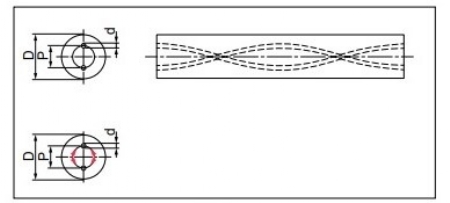

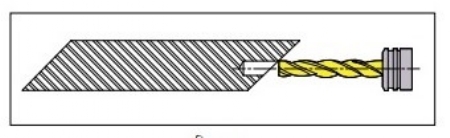

पाइलट होल की ड्रिलिंग करना

डीप होल ड्रिल की तुलना में चौड़ा बिंदु कोण होने वाले ड्रिल का इस्तेमाल करें। जैसे, पाइलट ड्रिल का कोण 150° से 155° होना चाहिए और लंबे ड्रिल का कोण 135° से 142° होना चाहिए। ऐसा करने से लंबे ड्रिल का प्रवेश होते समय घर्षण नहीं होगा और उसका सेंटरिंग भी आश्वस्त होगा। लंबे ड्रिल के साथ ही पाइलट ड्रिल देने की भी सिफारिश उत्पादक करते हैं, ताकि ऑपरेटर को प्रक्रिया अच्छी तरह से समझ आए।

हमेशा सुनिश्चित करें कि पाइलट ड्रिल का टॉलरन्स, ऑईल होल ड्रिल की तुलना में अधिक हो। उदाहरण के लिए, पाइलट ड्रिल का टॉलरन्स आम तौर पर m7 होता है और डीप होल ड्रिल का टॉलरन्स h7 होता है। इससे यह सुनिश्चित होता है कि यंत्रण के दौरान कोई रुकावट नहीं आएगी।

पाइलट के लिए सिफारिश की जाती है कि कम-से-कम 1XD ड्रिल करें या लंबे ड्रिल के अैप्लिकेशन के अनुसार जितनी गहराई तक जाना हो, उतना जाएं। यहाँ ध्यान रखें कि पाइलट ड्रिल जितना गहरा हो, लंबे ड्रिल का संपर्क समय उतना ही कम होगा, इससे बड़े कामों में आउटपुट सुधारने में मदद मिलती है।

चित्र क्र. 9

इसके अलावा, स्पॉट फेस और पाइलट को एक ही टूल में संयोजित कर के और आवर्तन काल कम करने के लिए, फ्लैट बॉटम पाइलट टूल का इस्तेमाल कर के देखें। चित्र क्र. 9 देखें।

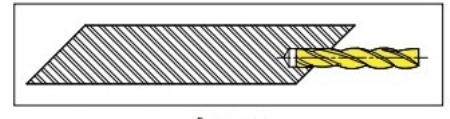

लंबे ड्रिल की सहायता से ड्रिलिंग

ड्रिल किए हुए पाइलट होल में, कम यंत्रण गति (30 मी./मिनट से कम) और मध्यम सरकन गति (फीड) से प्रवेश करना चाहिए। उसके बाद पाइलट ड्रिल के निचले फेस के 1 से 3 मिमी. के पहले रुक जाना चाहिए। चित्र क्र. 10 देखें।

चित्र क्र. 10

चित्र क्र. 11

कोई भी पेकिंग आवर्तन ना ले कर, टूल आपूर्तिकर्ता द्वारा सिफारिश किए हुए पैरामीटर पर यंत्रण की शुरुआत करनी चाहिए। लेकिन पहले मनचाहा आर.पी.एम. प्राप्त कर के, उसके बाद ही सरकन गति को शुरू करना चाहिए। क्योंकि अगर मनचाहे आर.पी.एम. पर पहुंचे बिना ड्रिल ने यंत्रण के पृष्ठ को छुआ तो ज्यादा वजन निर्माण हो कर वह टूट सकता है। चित्र क्र. 11 देखें।

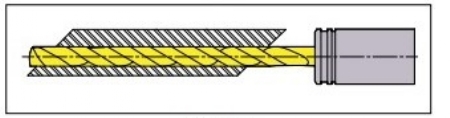

बाहर निकालते समय अगर ड्रिल को तिरछे छेद (क्रॉस होल) में से या वक्र मार्ग में से बाहर निकालना हो, तो हमेशा समस्या का सामना करना पड़ता है। ऐसे वक्त ड्रिल बाहर निकालते समय सरकन गति हमेशा के यंत्रण पैरामीटर के 15 से 20% रखनी चाहिए। ऐसा करने से, अनियमित यंत्रण के कारण छोर टूटने की संभावना न्यूनतम रखने में मदद मिलती है।

लंबे ड्रिल को पीछे लेना

पाइलट होल के आखरी 5 मिमी. तक, ड्रिल को 1 से 3 मिमी. सरकन गति से पीछे लें और बाद में प्रवेश के समय इस्तेमाल किए गए पैरामीटर के अनुसार छेद से बाहर निकालें। चित्र क्र. 12 देखें।

चित्र क्र. 12

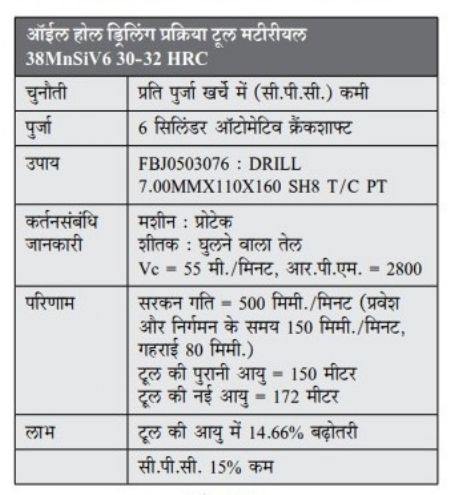

भारत के एक बड़े क्रैंकशाफ्ट उत्पादक के कारखाने में, प्रस्थापित यंत्रण पैरामीटर में बदलाव ना करते हुए, खर्चे में लाई गई कमी को तालिका क्र. 2 में दिखाया गया है।

तालिका क्र. 2

फिलहाल यह उत्पाद, भारत के 15 बड़े क्रैंकशाफ्ट उत्पादकों ने सफलतापूर्वक इस्तेमाल किया है। इसके अलावा इस अैप्लिकेशन को सफलतापूर्वक डिजाइन कर के 30 से अधिक जगहों पर चुनौतिपूर्ण परिस्थिति में चलाया भी गया है। प्रत्येक पुर्जे के लिए कुल गहराई 480 मिमी. थी।

8879091256

प्रीथम आर्यनवीतील यांत्रिकी अभियंता हैं। आपको बिक्री तथा विपणन क्षेत्र का प्रदीर्घ अनुभव है। फिलहाल आप रोज प्लास्टिक इंडिया प्रा. लि. में बिक्री विभाग के प्रमुख हैं।

@@AUTHORINFO_V1@@