विद्युत रासायनिक यंत्रण (ECM)

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

_1_H@@IGHT_241_W@@IDTH_450.jpg)

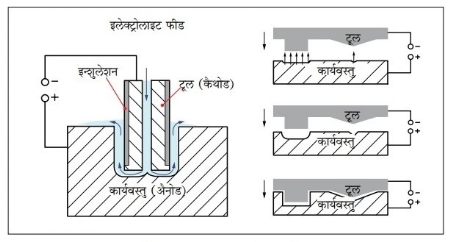

विद्युत रासायनिक यंत्रण (इलेक्ट्रो केमिकल मशीनिंग, ECM) एक अपारंपरिक यंत्रण प्रक्रिया है। यह प्रक्रिया गैल्वानिक कोटिंग या डिपॉजिशन प्रक्रिया के विपरीत होती है। इस प्रक्रिया हेतु उपयोग की गई प्रणाली में आगे दिए भाग होते हैं।

• कार्य टंकी (वर्किंग टैंक)

• टूल फीड प्रणाली

• विद्युत अपघट्य छलनी (इलेक्ट्रोलाइट फिल्ट्रेशन) और आपूर्ति (डिलिवरी) प्रणाली

• विद्युत आपूर्ती

प्रकिया कैसे होती है?

चित्र क्र. 1 : ECM का संकल्पना चित्र

ECM में कार्यवस्तु से मटीरीयल निकालने हेतु विद्युत रासायनिक प्रक्रिया का उपयोग किया जाता है। इसमें टूल कैथोड होता है और कार्यवस्तु अैनोड होती है। कैथोड और अैनोड NaCI जैसे इलेक्टोलाइट में डुबोए जाते हैं। उन्हें एक दूसरे के निकट लेकिन बिना स्पर्श किए रखा जाता है। दोनों इलेक्ट्रोड को बिजली की आपूर्ति (वोल्टेज) देने के बाद, अैनोड पर से मटीरीयल निकलना शुरू होता है। अणु के रुप में मटीरीयल निकाला जाता है, फलस्वरूप आईने जैसा चमकीला पृष्ठ मिलता है। यह यंत्रण प्रक्रिया सिर्फ विद्युत संवाहक मटीरीयल के लिए इस्तेमाल की जाती है। इलेक्ट्रोलाइट के अैनोड और कैथोड में रासायनिक अभिक्रिया (केमिकल रिअैक्शन) होती है।

मिसाल के तौर पर, सोडियम क्लोराइड यानि नमक के उदासीन द्रव का अगर लोहे के मिश्रधातु से संपर्क होता है, तो इलेक्ट्रोलाइट में आगे दी गई अभिक्रिया होती है।

_1_H@@IGHT_104_W@@IDTH_450.jpg)

अैनोड और कैथोड में इलेक्ट्रोलाइट में वोल्टेज देने पर ऋणभारित आयन कार्यवस्तु की ओर (अैनोड) जाते हैं और धनभारित आयन टूल की ओर (कैथोड) जाते हैं। टूल पर हैड्रोजन आयन, इलेक्ट्रॉन्स को स्वीकारते हैं और हैड्रोजन गैस तैयार होती है। कार्यवस्तु से लोहे के अणु, Fe++ आयन के तौर पर मुक्त किए जाते हैं। इलेक्ट्रोलाइट में सोडियम आयन और हैड्रोक्साइल आयन के कारण, सोडियम हैड्रोक्साइड तैयार होता है। फेरस आयन और क्लोराइड आयन मिल कर, फेरस क्लोराइड तैयार करते हैं। लोहे के आयन और हैड्रोक्साइल आयन के मिश्रण से आयरन हैड्रोक्साइड तैयार होता है। ये फेरस क्लोराइड और आयरन हैड्रोक्साइड, इलेक्ट्रोलाइट में अवपेक्षित (प्रेसिपिटेट) होते हैं और कार्यवस्तु से गाढ़े कूड़े (स्लज) के रूप में हटाए जाते हैं। जैसे जैसे मटीरीयल निकाला जाता है, टूल फीड प्रणाली टूल को कार्यवस्तु के समीप ले जाती है। इससे विशिष्ट दूरी बनी रहती है। टंकी से स्लज निकाला जाता है और छानने के बाद, इलेक्ट्रोलाइट फिर से टंकी में छोड़ा जाता है।

ECM प्रक्रिया के लाभ

• उष्मा कम तैयार होती है

• उच्च दर्जे का पृष्ठीय फिनिश

• टूल और कार्यवस्तु एक दूसरे के संपर्क में न होने के कारण बल या तनाव का अभाव

• क्लिष्ट और अवतल वक्रता वाले भागों का, उत्तल एवं अवतल प्रकार के टूल के इस्तेमाल से, सुलभ उत्पादन

• टूल का न्यूनतम घिसाव

ECM का उपयोग

ECM का इस्तेमाल विद्युत रसायनिक डीबरिंग, विद्युत रसायनिक ग्राइंडिंग, विद्युत क्रोमिजम और मटीरीयल डिपॉजिशन आदि विभिन्न कामों के लिए किया जाता है। ECM का संबंध मरीन वाल्व, सुपर कैपेसिटर, ऊर्जा संग्रहित करने वाले उपकरणों और SUPL सेल्स से है। इस यंत्र के इस्तेमाल का खास लाभ है, इसकी बैटरी का टिकाऊपन। यानि हमें इनकी आयु पता चल सकती है। सुपर कैपेसिटर जैसे भागों के संदर्भ में, इन भागों की क्षमता भी तय की जा सकती है।

एक और नया झुकाव है, तेजी से मटीरीयल निकालने हेतु (मटीरीयल रिमूवल रेट MRR अधिक) तथा टूल के घिसाव के कम अनुपात के लिए ECM और इलेक्ट्रिकल डिस्चार्ज मशीन (EDM) का एकसाथ इस्तेमाल करना। इसे संकर यंत्रण (हाइब्रीड मशीनिंग) कहते हैं। इस प्रक्रिया में टूल और/अथवा कार्यवस्तु में कंपन निर्माण करने के लिए अति उच्च बारंबारिता (फ्रीक्वेंसी) वाली अल्ट्रासॉनिक लहरों का इस्तेमाल किया जाता है।

चित्र क्र. 2 : ECM प्रक्रिया

.

सटीक (प्रिसाइज) विद्युत रसायनिक यंत्रण (PECM)

PECM अर्थात पारंपरिक यंत्रण से जो भाग नहीं बनाए जा सकते, उनके यंत्रण हेतु प्रगत तकनीक का इस्तेमाल किया जाता है। यह विद्युत अपघटन (इलेक्ट्रोलिसिस) के सिद्धांत पर काम करने वाली एक उन्नत तकनीक है। जिन मिश्रधातुओं का यंत्रण मुश्किल होता है उनका यंत्रण PECM द्वारा किया जा सकता है, फिर उनके औष्णिक गुण, मजबूती और कठोरता (हार्डनेस) जो भी हो। इस प्रक्रिया से उपलब्ध लगभग सभी धातु तथा उनके मिश्रधातुओं का यंत्रण किया जा सकता है।

इस प्रक्रिया की कार्यक्षमता का मूल्यांकन करने हेतु MRR एक महत्वपूर्ण गुण है। पुरानी PECM मशीन की तुलना में आज की प्रगत मशीन में कंपन वाला अक्ष (वाइब्रेटिंग अैक्सिस) और पल्सेटिंग विद्युत आपूर्ति ये नए लाभ देखे जा सकते हैं। इन नई विशेषताओं के कारण, जिन पुर्जों के यंत्रण में कुछ माइक्रोमीटर की त्रुटि दिखती है उनका भी यंत्रण किया जा सकता है। इसके साथ जटिल बाह्य एवं अंतर्गत आकार वाले भागों का यंत्रण करना मुमकिन है।

PECM के लाभ

• प्रक्रिया में नवीनता

• मात्रा में उत्पादन करना मुमकिन है।

• नए इक्जॉटिक मिश्रधातुओं का यंत्रण करना संभव है।

• मटीरीयल काटा नहीं बल्कि पिघलाया जाता है।

• पृष्ठ की निरंतरता

• कार्यवस्तु पर उष्मीय या यांत्रिकी बल नहीं लगाया जाता।

• टूल का कम से कम घिसाव होता है।

• बर नहीं होती, इसलिए पृष्ठ पर बेहतर फिनिश मिलता है।

• डिजाइन की स्वतंत्रता

• जहाँ सामान्य टूल पहुंचाना मुश्किल होता है ऐसे डिजाइन करना संभव होता है।

• पेचीदा कंटूर तैयार किए जा सकते हैं।

• 3D उत्पाद एक ही चरण में बनाए जा सकते हैं।

• यंत्रण की अचूकता

• पतले और भुरभुरे हिस्सों का यंत्रण किया जा सकता है।

• सूक्ष्म रचना (माइक्रो स्ट्रक्चर) तैयार की जा सकती है।

• प्रक्रिया की स्थिरता बेहतर होती है।

मिसाल

पार्टिकल रीएन्फोर्स्ड् अैल्युमिनियम मैट्रिक्स कंपोजिट (AMC) के जेट विद्युत रसायनिक मशीनिंग (ECM) की मिसाल देखते हैं।

जेट ECM में 20 मीटर/सेकंड की गति से ताजा इलेक्ट्रोलाइट की आपूर्ति करने के लिए एक सूक्ष्म छिद्र वाली टोंटी (नोजल) का उपयोग किया जाता है। इलेक्ट्रोलाइट का प्रवाह कार्यवस्तु की ओर खड़ी दिशा में होता है। अधिक गति के कारण ताजा इलेक्ट्रोलाइट की बेहतर आपूर्ति कार्यवस्तु तक पहुंचती है। फलस्वरूप पृष्ठ का दर्जा बेहतर मिलता है। AMC में मूलभूत मिश्रधातु अैल्युमिनियम EN AW 2017 होती है। इसमें 1 माइक्रोन तक व्यास होने वाले SiC कणों का मजबूतीकरण (रीएन्फोर्समेंट) किया जाता है।

समस्या

AMC में कठोर सिरैमिक कण वाले नरम अैल्युमिनियम मैट्रिक्स होते हैं। इससे टूल का घिसाव अधिक होता है। पारंपरिक यंत्रण का उपयोग करें तो इससे उल्लेखनीय यांत्रिक एवं उष्मीय आघात होता है। इस आघात से AMC की सूक्ष्म रचना बदल सकती है।

उपाय

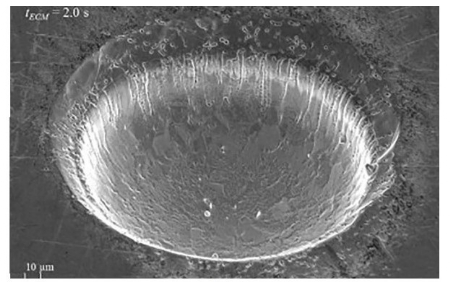

अंतर्गत व्यास 100 माइक्रोन होने वाली नोजल का इस्तेमाल किया है। इलेक्ट्रोलाइट के तौर पर 185 mS/सेमी. वाले सोडियम क्लोराइड या सोडियम नाइट्रेट के, पानी में बनाए घोल का उपयोग, 25º सें तापमान पर किया है। ये इलेक्ट्रोलाइट pH उदासीन हैं। कार्य दूरी (वर्किंग गैप) 100 माइक्रोन है। 10, 15, 20 या 25V का वोल्टेज दिया जा सकता है। बिंदु यंत्रण (पॉइंट मशीनिंग) के लिए 0.5, 1, 1.5, या 2 सेकंड का समय लगता है। प्रक्रिया के दौरान बिंदु यंत्रण इस्तेमाल किया जाता है। इससे कार्यवस्तु पर टोपी के आकार के गड्ढे (कैलोट) तैयार होते हैं। दोनों इलेक्ट्रोलाइट से तैयार होने वाले कैलोट का व्यास समान होता है। लेकिन सोडियम क्लोराइड इस्तेमाल किया जाता है तब कैलोट की गहराई उल्लेखनीय होती है। यंत्रण का समय 1.5 से 2 सेकंड होता है। यंत्रण का समय और वोल्टेज बढ़ाने से कैलोट का व्यास एवं गहराई, दोनों बढ़ते हैं।

कैलोट

कैलोट

इलेक्ट्रोलाइट जेट की ज्यामिति के कारण इलेक्ट्रोकेमिकल निकालने का काम उसी निश्चित हिस्से में होता है। सोडियम नाइट्रेट इस इलेक्ट्रोलाइट के इस्तेमाल के दौरान, डिपॉजिशन हेतु वोल्टेज 10V से अधिक रखें। सिलिकॉन कार्बाइड के कणों की मात्रा 10% से 5% तक बदलने से, यंत्रण के परिणामों में खास बदलाव नहीं होते।

लाभ

इलेक्ट्रोलाइट जेट के संचलन से, धातु के हिस्सों में सूक्ष्म रचनाओं तथा सूक्ष्म ज्यामिति का निर्माण जल्द और लचीलेपन से (फ्लेक्जिबल) होता है। अन्य लाभ है, इलेक्ट्रोलाइट का कम इस्तेमाल। यह पद्धति अैनोडिक डिपॉजिशन पर निर्भर होती है, मटीरीयल की शक्ति एवं कठोरता पर नहीं। कार्यवस्तु के मटीरीयल की रचना पर इसका बेहद कम असर होता है। अगर सोडियम नाइट्रेट का उपयोग करें तो निष्क्रियता (पैसिवेशन) प्रभाव देखा जा सकता है।

9038888077

हरि शंकर मीडिया उद्यमी एवं मार्केटिंग कम्युनिकेशन विशेषज्ञ हैं। आप मीडिया उद्योग में पिछले 21 साल कार्यरत हैं। साथ ही आप ग्रोइंग मैन्युफैक्चरिंग के क्षेत्र का भी अनुभव रखते हैं।

@@AUTHORINFO_V1@@