डाइमंड वील एवं स्लॉटिंग में सुधार

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

कारखाने में काम करते समय, उत्पादन प्रक्रिया में आई हुई समस्याओं पर उपाय खोजे जाते हैं। हमारी कंपनी में किए गए ऐसे ही एक सुधार के बारे में आगे बताया गया है।

उद्देश्य

• डाइमंड मशीनिंग वील ( diamond wheel ) में बदलाव कर के और साथ ही खांचा बनाने की प्रक्रिया (स्लॉटिंग ऑपरेशन) को एक ही टूल में शामिल कर के उत्पादकता एवं गुणवत्ता में सुधार करना।

• खांचा बनाने की प्रक्रिया का स्तर सुधारना।

• कुल प्रक्रिया का समयावधि घटाना।

समस्या का स्वरूप

• ग्रेनाइट प्लेट के यंत्रण एवं खांचे के निर्माण हेतु दो अलग पास

• पहले, यंत्रण एवं खांचा बनाना इन दो प्रक्रियाओं के लिए भिन्न टूल इस्तेमाल कर के दो अलग ऑपरेशन किए जाते थे।

समस्या का जड़

ग्रेनाइट के यंत्रण के लिए बाजार में स्टैंडर्ड टूल उपलब्ध नहीं होते। इस कारण विभिन्न प्रक्रियाओं के लिए अलग अलग टूल बनाने पड़ते हैं। टूल बदलने के कारण इस प्रक्रिया को अधिक समय लगता है। साथ ही, कच्चे माल में स्लॉटिंग ऑपरेशन भी नहीं किया जा सकता, फलस्वरूप उत्पादकता में कमी आती है।

समस्या का जड़ खोजने के लिए अपनाया गया तरीका

1. प्रक्रिया के हर चरण के लिए प्रक्रिया योजना (प्रोसेस प्लान) बनाई गई।

2. प्रक्रिया में जाने वाले समय दर्शाने वाली नियंत्रण तालिका का उपयोग किया गया।

3. गुणवत्ता योजना (क्वालिटी प्लान) पर अमल किया गया।

पुराना तरीका

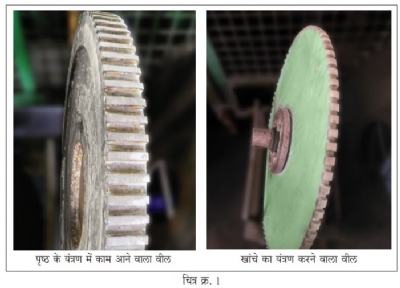

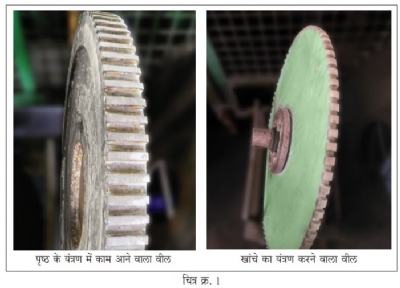

यंत्रण एवं खांचा बनाने की प्रक्रिया दो अलग टूल से की जाती थी। यंत्रण के लिए Ø600 x 40 मिमी. आकार वाले, तथा खांचा बनाने के लिए Ø600 x 20 मिमी. आकार वाले डाइमंड वील (चित्र क्र. 1) का प्रयोग किया जाता था।

नया तरीका

नया तरीका

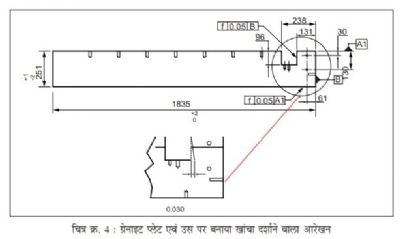

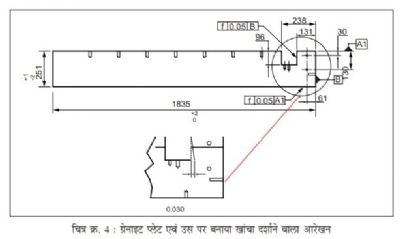

अब मशीनिंग वील के बगल पर ही डाइमंड के खंड़ (सेगमेंट) का ब्रेजिंग किया जाने के कारण, एक ही टूल से दोनों ऑपरेशन किए जा सकते हैं।

Ø600 x 40 मिमी. के वील के दोनों पृष्ठों पर, 5 x 10 x 15 मिमी. आकार के डाइमंड के खंड़ जोड़ कर, वील की मोटाई 10 मिमी. से बढ़ाई गई और इस तरह वील का आकार Ø600 x 50 मिमी. किया।

इस कारण, पृष्ठ एवं खांचे के यंत्रण हेतु एक ही वील (चित्र क्र. 2) का इस्तेमाल किया जा सका।

लाभ

लाभ

• एक फेरे में 10 मिमी. अधिक मटीरीयल निकाला जाने के कारण यंत्रण प्रक्रिया के आवश्यक समय में सुधार हुआ।

• खांचा बनाने की प्रक्रिया में, एक फेरे में 20 मिमी. के बजाय 50 मिमी. मटीरीयल निकाला जाता है।

• यंत्रण प्रक्रिया के आवर्तन समय (साइकिल टाइम) में, प्रति ग्रेनाइट प्लेट, 2 घंटे कम हो गए। यानि 2 x 1500 = 3000 रुपये प्रति प्लेट बचत हुई।

• खांचा बनाने की प्रक्रिया में जाने वाले समय में, प्रति प्लेट 4 घंटे की बचत हुई। इस कारण प्रति प्लेट, 4 x 1500 = 6000 रुपयों की बचत हुई। यानि प्रति माह, प्रति प्लेट, 3000 + 6000 = 9000 रुपयों की बचत हुई। इसका मतलब है प्रति माह, प्रति मशीन 10 x 9000 = 90,000 रुपयों की बचत हुई।

• खांचे के दोनों बाजू समानांतर होने के स्तर में सुधार आया।

• खांचे के कोने की त्रिज्या (कॉर्नर रेडियस) का स्तर सुधरा।

• टूल बदलने में लगने वाले समय की बचत हुई।

• 2 के बजाय 1 टूल के प्रयोग के कारण टूल के भंड़ारण (इन्वेंटरी) में कमी आई।

• डाइमंड वील के फ्लैंज की मरम्मत की लागत घट गई।

उद्देश्य

• डाइमंड मशीनिंग वील ( diamond wheel ) में बदलाव कर के और साथ ही खांचा बनाने की प्रक्रिया (स्लॉटिंग ऑपरेशन) को एक ही टूल में शामिल कर के उत्पादकता एवं गुणवत्ता में सुधार करना।

• खांचा बनाने की प्रक्रिया का स्तर सुधारना।

• कुल प्रक्रिया का समयावधि घटाना।

समस्या का स्वरूप

• ग्रेनाइट प्लेट के यंत्रण एवं खांचे के निर्माण हेतु दो अलग पास

• पहले, यंत्रण एवं खांचा बनाना इन दो प्रक्रियाओं के लिए भिन्न टूल इस्तेमाल कर के दो अलग ऑपरेशन किए जाते थे।

समस्या का जड़

ग्रेनाइट के यंत्रण के लिए बाजार में स्टैंडर्ड टूल उपलब्ध नहीं होते। इस कारण विभिन्न प्रक्रियाओं के लिए अलग अलग टूल बनाने पड़ते हैं। टूल बदलने के कारण इस प्रक्रिया को अधिक समय लगता है। साथ ही, कच्चे माल में स्लॉटिंग ऑपरेशन भी नहीं किया जा सकता, फलस्वरूप उत्पादकता में कमी आती है।

समस्या का जड़ खोजने के लिए अपनाया गया तरीका

1. प्रक्रिया के हर चरण के लिए प्रक्रिया योजना (प्रोसेस प्लान) बनाई गई।

2. प्रक्रिया में जाने वाले समय दर्शाने वाली नियंत्रण तालिका का उपयोग किया गया।

3. गुणवत्ता योजना (क्वालिटी प्लान) पर अमल किया गया।

पुराना तरीका

यंत्रण एवं खांचा बनाने की प्रक्रिया दो अलग टूल से की जाती थी। यंत्रण के लिए Ø600 x 40 मिमी. आकार वाले, तथा खांचा बनाने के लिए Ø600 x 20 मिमी. आकार वाले डाइमंड वील (चित्र क्र. 1) का प्रयोग किया जाता था।

अब मशीनिंग वील के बगल पर ही डाइमंड के खंड़ (सेगमेंट) का ब्रेजिंग किया जाने के कारण, एक ही टूल से दोनों ऑपरेशन किए जा सकते हैं।

Ø600 x 40 मिमी. के वील के दोनों पृष्ठों पर, 5 x 10 x 15 मिमी. आकार के डाइमंड के खंड़ जोड़ कर, वील की मोटाई 10 मिमी. से बढ़ाई गई और इस तरह वील का आकार Ø600 x 50 मिमी. किया।

इस कारण, पृष्ठ एवं खांचे के यंत्रण हेतु एक ही वील (चित्र क्र. 2) का इस्तेमाल किया जा सका।

• एक फेरे में 10 मिमी. अधिक मटीरीयल निकाला जाने के कारण यंत्रण प्रक्रिया के आवश्यक समय में सुधार हुआ।

• खांचा बनाने की प्रक्रिया में, एक फेरे में 20 मिमी. के बजाय 50 मिमी. मटीरीयल निकाला जाता है।

• यंत्रण प्रक्रिया के आवर्तन समय (साइकिल टाइम) में, प्रति ग्रेनाइट प्लेट, 2 घंटे कम हो गए। यानि 2 x 1500 = 3000 रुपये प्रति प्लेट बचत हुई।

• खांचा बनाने की प्रक्रिया में जाने वाले समय में, प्रति प्लेट 4 घंटे की बचत हुई। इस कारण प्रति प्लेट, 4 x 1500 = 6000 रुपयों की बचत हुई। यानि प्रति माह, प्रति प्लेट, 3000 + 6000 = 9000 रुपयों की बचत हुई। इसका मतलब है प्रति माह, प्रति मशीन 10 x 9000 = 90,000 रुपयों की बचत हुई।

• खांचे के दोनों बाजू समानांतर होने के स्तर में सुधार आया।

• खांचे के कोने की त्रिज्या (कॉर्नर रेडियस) का स्तर सुधरा।

• टूल बदलने में लगने वाले समय की बचत हुई।

• 2 के बजाय 1 टूल के प्रयोग के कारण टूल के भंड़ारण (इन्वेंटरी) में कमी आई।

• डाइमंड वील के फ्लैंज की मरम्मत की लागत घट गई।

@@AUTHORINFO_V1@@