हॉबिंग फिक्श्चर

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

तकनीकी कामों में गियर का उपयोग काफी बड़ी मात्रा में हो रहा है। जब शक्ति और गति को एक स्थान से दूसरे स्थान पर भेजना हो (ट्रान्स्मिट करना हो) तब गियर का उपयोग जरूरी होता है। कई गियर एक साथ जोड़ कर एक बॉक्स में बिठाए जाते हैं, उसे गियरबॉक्स कहते हैं। शक्ति और गति का अनुपात हमेशा ही विपरित होता है यानि गति अधिक तो शक्ति कम और गति कम तो शक्ति अधिक होती है। जब अधिक शक्ति भेजनी हो तब बड़ा गियर जरूरी होता है, कम शक्ति के लिए छोटा गियर इस्तेमाल होता है। इसलिए छोटे तथा बड़े दोनों प्रकार के गियर के लिए यंत्रण की सुविधा उपलब्ध करनी पड़ती है। कुछ साल पहले, बहुत से लेथ एक ही मोटर पर पट्टे (बेल्ट) बिठा कर चलाए जाते थे। लेकिन अब हर लेथ को अलग मोटर और उसके अनुरूप गियरबॉक्स होता है।

सभी क्षेत्र में गियर का इस्तेमाल बड़ी मात्रा में होता है। इसलिए गियर का ज्ञान तथा उसके यंत्रण के बारे में जानकारी रखना आवश्यक है।

गियर विभिन्न पद्धतियों से बनाए जा सकते हैं। इनमें से कुछ महत्वपूर्ण पद्धतियां आगे दी गई हैं।

1. यंत्रण (मशीनिंग) से बनाए गए गियर : इस पद्धति को व्यापक रूप से इस्तेमाल किया जाता है।

2. ढ़लाई (कास्टिंग) से बनाए गियर : गन्ने से रस निकालने की यंत्रणा में इस प्रकार के गियर का उपयोग किया जाता है।

3. ठप्पे से बनाए (स्टैंप्ड) गियर : इस प्रकार के गियर धातुई पतली चद्दर (शीट) से बनाए जाते हैं। ये गियर बच्चों के खिलौनों में इस्तेमाल होते हैं। ये गियर बहुत अचूक नहीं होते। लेकिन घड़ी में इस्तेमाल होने वाले गियर अचूक होने चाहिए। घड़ी में इस्तेमाल होने वाले गियर का निर्माण, उच्च गुणवत्ता के डाइ की मदद से किया जाता है। डाइ के उपयोग से हमें बर से मुक्त गियर मिलते हैं।

4. रोल्ड गियर : स्टीयरिंग शाफ्ट पर होने वाले स्प्लाइन इस पद्धति से बनाए जाते हैं।

5. प्लास्टिक मोल्डिंग : दुपहिया गाड़ी की स्पीडोमीटर केबल में इस गियर को बिठाया जाता है।

गियर का यंत्रण करने की भी विभिन्न पद्धतियां हैं।

1. गियर कटिंग - रफिंग

अ. फॉर्म फिलिंग

ब. रैक जनरेशन

क. गियर शेपिंग

ड. गियर हॉबिंग

2. गियर कटिंग - फिनिशिंग

अ. शेविंग

ब. ग्राइंडिंग

क. बर्निशिंग

ड. लैपिंग

इ. होनिंग

गियर हॉबिंग, बेहद बड़ी मात्रा में उपयोग होने वाली यंत्रण प्रक्रिया है। अब हम गियर हॉबिंग करने के फिक्श्चर की तथा हॉबिंग प्रक्रियासंबंधि प्रमुख मुद्दों की जानकारी लेते हैं।

गियर हॉबिंग

गियर बनाने के बारे में सोचते ही हॉबिंग मशीन का विचार आता है। गियर के दांतों का यंत्रण करने के लिए जो टूल या कटर इस्तेमाल होता है उसे हॉब कहते हैं। इसी लिए इस यंत्रण को गियर हॉबिंग कहा जाता है। जिस मशीन पर इस हॉब का इस्तेमाल होता है उसे हॉबिंग मशीन कहते हैं। हॉबिंग एक बेहद तेज कार्यप्रक्रिया है। गियर हॉबिंग में कार्यवस्तु की उच्च गुणवत्ता पाई जा सकती है। हर दांत 'जनरेशन' पद्धति से तैयार होता है।

गियर तथा हॉब दोनों एक पूर्वनिश्चित गति से घूमते हैं। हॉब की गति, यंत्रण गति (कटिंग स्पीड) पर निर्भर होती है। सिंगल स्टार्ट हॉब में जब गियर का एक दांत तैयार होता है तब हॉब का एक फेरा पूरा होता है। इसका मतलब अगर गियर में 20 दांत हो तो हॉब, गियर के बीस गुना गति से घूमता है। यानि टेबल का आर.पी.एम., हॉब की गति पर निर्भर करता है।

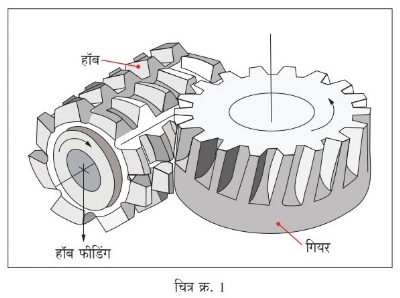

चित्र क्र. 1 में हॉब और गियर दर्शाए हैं। गियर ब्लैंक पर कुछ दांत काटे हुए दिख रहे हैं। गियर की वृत्ताकार घूमने की दिशा दर्शाई है। गियर ब्लैंक, घड़ी की विपरित दिशा में (अैंटी क्लॉकवाइज) घूम रहा है। हॉब के घूमने की दिशा घड़ी की दिशा में (क्लॉकवाइज) दर्शाई है। साथ ही, हॉब उपर से नीचे आ रहा है। हॉब उपर से नीचे आते वक्त गियर के दांत काटे जाते हैं। चित्र क्र. 2 में हॉबिंग मशीन का फोटो दिखाया है। इसमें गियर और हॉब दिख रहे हैं। गियर का ब्लैंक मशीन टेबल पर, फिक्श्चर में कस कर पकड़ा गया है। हॉबिंग करते समय यंत्रण बल अधिक होने के कारण फिक्श्चर की पकड़ मजबूत होना जरूरी है। उसी प्रकार फिक्श्चर की गुणवत्ता उच्च होना आवश्यक है। आप चित्र क्र. 1 और 2 से हॉबिंग प्रक्रिया की प्राथमिक संकल्पना जान सकते हैं।

गियर ब्लैंक मशीन पर रखते समय, गियर की अपेक्षित गुणवत्ता पाने के संदर्भ में कुछ बातें महत्वपूर्ण होती हैं।

1. गियर ब्लैंक का छिद्र मशीन के अक्ष से संकेंद्री होना ही चाहिए।

2. गियर ब्लैंक का जो पृष्ठ फिक्श्चर पर सटता है वह मशीन के अक्ष से लंबरूप होना ही चाहिए।

3. हॉबिंग करते समय बड़े पैमाने पर यंत्रण बल कार्यरत होता है, जिससे गियर ब्लैंक को कस कर न पकड़ने पर हॉब टूट सकता हैं। इसलिए कार्यवस्तु कस कर पकड़ें ताकि यंत्रण के दौरान वह हिले नहीं।

4. यंत्रण बल अधिक होने से बेहद उष्मा निर्माण होती है, इसलिए शीतक की आपूर्ति बड़ी मात्रा में एवं निरंतर रहना आवश्यक है।

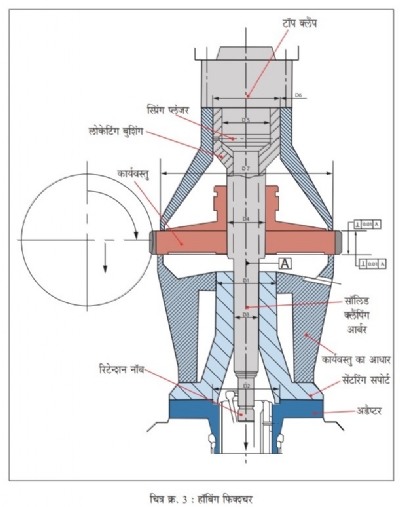

अब हम हॉबिंग फिक्श्चर (चित्र क्र. 3) के कार्य तथा उसके महत्वपूर्ण भागों के बारे में जानते हैं।

1. कार्यवस्तु आधार (वर्कपीस सपोर्ट)

कार्यवस्तु के लिए बनाए हुए आधार पर गियर ब्लैंक रखा है। कार्यवस्तु के आधार और सेंटरिंग सपोर्ट को, अडैप्टर पर स्क्रू की सहायता से बिठाया गया है। कार्यवस्तु का आधार, सेंटरिंग सपोर्ट के D1 व्यास पर लोकेट किया है। कार्यवस्तु के आधार पर बिठाए स्क्रू, सेंटरिंग सपोर्ट के आर पार जा कर अडैप्टर में बिठाए हैं। यंत्रण के दौरान अंदर गिरने वाला तेल नीचे से निकाला जाने के लिए छोटे छिद्र दिए हैं। तेल आसानी से बह कर दूर हो जाने हेतु अंदर तिरछे पृष्ठ दिए हैं। इस भाग को कठोर (हार्ड) करना पड़ता हैं क्योंकि गियर ब्लैंक, उपरी पृष्ठ पर रख कर कस कर पकड़ने के लिए उपर से दबाया जाता है। इसका D7 व्यास अधिकतम बड़ा लेना होता है, लेकिन हॉब और D7 में न्यूनतम दूरी रखी जाती है। इससे गियर को यंत्रण बल के बिल्कुल नजदीक आधार मिलता है। इससे यंत्रण के समय कंपन नहीं आते और फिनिश भी बेहतर मिलता है।

2. सेंटरिंग सपोर्ट

नाम के अनुसार यह अडैप्टर, कार्यवस्तु के आधार और सॉलिड क्लैंपिंग आर्बर इन तीनों भागों को संकेंद्री करने का काम करता है। सेंटरिंग सपोर्ट, अडैप्टर पर स्क्रू की मदद से बिठाया है और D2 व्यास पर लोकेट किया गया है।

3. अडैप्टर

विभिन्न व्यासों का मेल लगाने वाले हिस्से को हम अडैप्टर कहते हैं। वर्तमान स्थिति में अडैप्टर के उपरी ओर D2 व्यास तथा नीचे की ओर मशीन स्पिंडल के अनुरूप व्यास (टेपर) किया गया है। इससे यह फिक्श्चर हॉबिंग मशीन पर इस्तेमाल हो सकता है। अडैप्टर, फिक्श्चर का ही भाग है। मशीन से फिक्श्चर निकालते समय अडैप्टर फिक्श्चर के साथ ही रहता है।

4. सॉलिड क्लैंपिंग आर्बर

इस फिक्श्चर में यह सबसे महत्वपूर्ण भाग है। जब गियर ब्लैंक फिक्श्चर पर रखा जाता है, तब यह आर्बर ऊपर जाता है। मशीन को कार्यवस्तु क्लैंप करने का आदेश दिया जाता है तब यह आर्बर नीचे आने लगता है। पहले यह कार्यवस्तु के आधार में D3 व्यास पर लोकेट होते हुए नीचे की ओर जाता है और नीचे स्पिंडल में बने कॉलेट में पकड़ा जाता है। मशीन के उपरी स्पिंडल पर स्क्रू की सहायता से आर्बर बिठाया है। स्पिंडल टेपर के अनुसार आर्बर का टेपर बनाया गया है। आर्बर को बड़ा चैंफर और लीड दिया होने के कारण उसका लोकेशन ठीक से होता है। बड़े चैंफर के कारण कार्यवस्तु का केंद्रीकरण बेहतर होता है और लीड के कारण लोकेटिंग व्यास पर कार्यवस्तु आसानी से बैठती है। लोकेटिंग व्यास से 0.05-0.08 मिमी. छोटे व्यास को लीड कहते हैं। लोकेटिंग व्यास अधिक अचूक हो तो बड़े चैंफर तथा लीड का इस्तेमाल एक साथ किया जाता है। उसी प्रकार, स्वचालित फिक्श्चर हो तो बड़े चैंफर तथा लीड का उपयोग किया जाता है।

5. लोकेटिंग बुशिंग

इस भाग को आर्बर पर D3 व्यास पर लोकेट कर के बिठाया गया है। आर्बर के D5 व्यास के बीचोबीच एक स्प्रिंग प्लंजर बिठाया है। उसमें होने वाले बॉल द्वारा लोकेटिंग बुश, आर्बर पर पकड़ कर रखा है। इससे आर्बर और लोकेटिंग बुशिंग संकेंद्री हुए हैं। लोकेटिंग बुश में बड़ा चैंफर और लीड दिया है। इस कारण, जैसे जैसे आर्बर के साथ लोकेटिंग बुश नीचे आता है, वैसे वैसे वह बुश गियर ब्लैंक को D4 व्यास पर उचित प्रकार से लोकेट करता है। इस प्रकार मशीन का अक्ष और गियर ब्लैंक का अक्ष संकेंद्री किए गए हैं, और यही बेहद महत्वपूर्ण है। इस पर ही गियर के दांतों की गुणवत्ता निर्भर होती है।

6. टॉप क्लैंप

टॉप क्लैंप, आर्बर के समतल पृष्ठ पर स्क्रू की सहायता से बिठाया है और उसे लोकेटिंग बुशिंग पर लोकेट किया है। जब मशीन का उपरी स्पिंडल नीचे आता है तब टॉप क्लैंप कार्यवस्तु को कस कर पकड़ता है। टॉप क्लैंप का निचला पृष्ठ मशीन के अक्ष से लंबरूप होता है और इस पृष्ठ को कठोर किया होता है। टॉप क्लैंप और कार्यवस्तु का आधार, इन दोनों भागों के D7 व्यास का बड़ा महत्व होता है, क्योंकि इस व्यास और हॉब के बड़े व्यास में अल्प दूरी रखी जाती है। इसलिए टॉप क्लैंप, लोकेटिंग बुश पर D6 व्यास पर लोकेट किया हुआ है। इसका व्यास D7 संभवतः अधिकतम लेना होता है, लेकिन हॉब और D7 में कम से कम दूरी रखी जाती है। इससे गियर को यंत्रण बल के अधिक नजदीक क्लैंप किया जा सकता है। इससे यंत्रण के दौरान कंपन नहीं तैयार होते हैं और फिनिश बेहतर मिलता है।

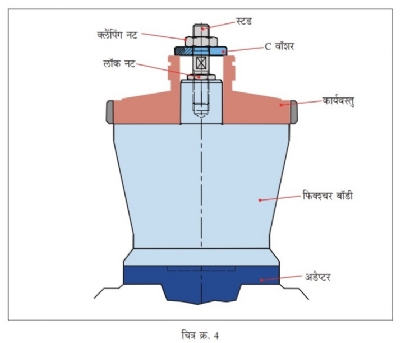

गियर की मांग बहुत ज्यादा होने के कारण फिक्श्चर स्वचालित है। इससे गुणवत्ता अच्छी मिलती है। हम एक सादा फिक्श्चर भी बना सकते हैं, जिसमें एक लोकेटर पर गियर लोकेट कर के तथा 'C' वॉशर की मदद से गियर क्लैंप कर के भी यह प्रक्रिया पूरी की जा सकती है। इस लोकेटर को मशीन टेबल पर क्लैंप करनेयोग्य भी बनाया जा सकता है।

चित्र क्र. 4 में इस प्रकार का फिक्श्चर दर्शाया गया है। फिक्श्चर बॉडी को अडैप्टर पर स्क्रू की मदद से बिठाया गया है। मशीन स्पिंडल पर टेपर में अडैप्टर बिठाया है। फिक्श्चर बदलते समय अडैप्टर निकालने की जरूरत नहीं होती। कार्यवस्तु, फिक्श्चर बॉडी पर बैठती है और 'C' वॉशर की मदद से क्लैंप की होती है। इस तरह बेहद आसान और सरल फिक्श्चर भी हम इस्तेमाल कर सकते हैं। इसके लिए अपनी आवश्यकतानुसार आरेखन करना पड़ता है। अचूकता और उत्पादन की मात्रा ध्यान में रखते हुए, इस्तेमाल किए जाने वाले फिक्श्चर का प्रकार तय होता है।

हॉबिंग एक बहुत गतिशील प्रक्रिया है। एक समय पर 6-8 गियर एक के उपर एक (स्टैक) रख कर उनका हॉबिंग करने से, समय में काफी बचत होती है। हॉबिंग प्रक्रिया से गियर की प्रोफाइल अचूक मिलती है। पृष्ठ का फिनिश अच्छा होता है। एक ही मोड्यूल के गियर के लिए हम एक ही हॉब इस्तेमाल कर सकते हैं। लेकिन हॉब की मदद से अंदरी (इंटर्नल) गियर नहीं बनाए जा सकते। इस प्रक्रिया से 8-9 क्लास के गियर मिलते हैं। आम इस्तेमाल के लिए यह क्लास उपयुक्त है। गियर के यंत्रण हेतु विभिन्न पद्धतियां अपना कर भिन्न क्लास प्राप्त किए जा सकते हैं।

@@AUTHORINFO_V1@@