गुणवत्ता जांच प्रणाली के लिए IoT

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

स्पर्धा में बने रह कर प्रगति करने के लिए उद्यमियों को आज इंडस्ट्री 4.0 ( industry 4.0 ) प्रणाली अपनाना आवश्यक बन गया है। इस नई क्रांतिकारी व्यवस्थापन पद्धति के विविध पहलू स्पष्ट करने वाले इस लेख में, मापन के क्षेत्र में IoT का इस्तेमाल करनेसंबंधि उदाहरण भी दिए गए हैं।

यांत्रिकी यानि मेकैनिकल उद्योग मनुष्य के इतिहास का सचमुच ही एक प्राचीन उद्योग है। पाषाण युग, तांबा युग, लोह युग जैसे अनेक चरणों से यह उद्योग मनुष्य के साथ ही विकसित होता आ रहा है। 17 वी सदी तक इस उद्योग संबंधी ज्यादातर प्रक्रियाएं या तो मनुष्य खुद करता था या ताकतवर जानवरों से या कुछ छोटी, सामान्य मशीनों की मदद से करवाता था। 18 वी सदी में जेम्स वैट ने भाप की असीम ताकत पहचान ली और मशीन चलाने के कार्य में उसका उपयोग किया। इससे मशीन की ताकत कई गुना बढ़ गई। यह ताकत सदा के लिए मिलने लगी और यांत्रिकी उद्योग में सचमुच क्रांति हुई। यह पहली औद्योगिक क्रांति थी! इसी तरह दूसरी क्रांति 20 वी सदी के आरंभ में हुई। तब हेन्री फोर्ड की दूरदर्शिता से व्यापक निर्माण प्रौद्योगिकी (मास मैन्युफैक्चरिंग तकनीक) का विकास हुआ। एकसमान संरचना की वस्तुएं बड़ी मात्रा में, परिशुद्ध तरीके से और वह भी कम मानवीय बल लगा कर निरंतर बनने लगी और इससे यांत्रिकी उद्योग की दौड़ शुरू हुई। 20 वी सदी के आखरी सालों में कैलक्युलेटर, कंप्यूटर, इलेक्ट्रॉनिक्स आदि क्षेत्रों की उन्नति हुई और वहीं से स्वचालन (ऑटोमेशन) की तीसरी औद्योगिक क्रांति का आरंभ हुआ। कंप्यूटर एवं इलेक्ट्रॉनिक नियंत्रक (कंट्रोलर) की सहायता से स्वचालित मशीन एवं स्वचालित उत्पादन पद्धति का विकास हुआ, जिससे उत्पादकता काफी बढ़ गई और वस्तु निर्माण के लिए मनुष्य पर निर्भर रहना बहुत ही कम हुआ। अब 21 वी सदी के आरंभ के वर्षों में हम चौथी औद्योगिक क्रांति की दहलीज पर खड़े हैं। पिछले कुछ सालों से विश्वभर में 'इंडस्ट्री 4.0 ( industry 4.0 )' (चित्र क्र. 1) इस नाम से यह क्रांति जानी जाती है। इंटरनेट, कृत्रिम बुद्धिमत्ता (आर्टिफिशियल इंटेलिजन्स) एवं सूक्ष्म लेकिन किफायती होने वाले इलेक्ट्रॉनिक्स के सहारे हो रही इस क्रांति से मैन्युफैक्चरिंग क्षेत्र में आमूल परिवर्तन होने वाले हैं।

इंडस्ट्री 4.0 ( industry 4.0 )का अल्प परिचय

इंडस्ट्री 4.0 ( industry 4.0 )की संकल्पना सबसे पहले जर्मनी में प्रस्तुत हुई। मैन्युफैक्चरिंग उद्योगों की विश्वप्रसिद्ध वार्षिक प्रदर्शनी हैनोवर-मेसी नाम से जानी जाती है। जर्मनी में 2011 में हुई इस प्रदर्शनी में जर्मन सरकार एवं बॉश, सिमेन्स जैसी बड़ी कंपनियों ने पहल ले कर यह संकल्पना प्रस्तुत की। परिशुद्ध, विश्वसनीय और अति उन्नत तकनीक के लिए पूरे विश्व में जर्मनी की पहचान है। स्वचालन की तीसरी औद्योगिक क्रांति में अग्रणी होने वाले इस राष्ट्र ने, अगले चरण के रूप में 'इंडस्ट्री 4.0 ( industry 4.0 ) ' इस चौथी क्रांति की संकल्पना पेश की। इस क्रांति में पूरी उत्पादन प्रक्रिया, बनाई जाने वाली वस्तुएं एवं उन सब से संबंधि मानवीय प्रणाली और भी समझदार, स्वचालित, इंटरकनेक्टेड और सुरक्षित होने की अपेक्षा है। इस हेतु हम ज्यादातर जो वास्तविक चीजें इस्तेमाल करते हैं (जैसे कि वाहन, घर, मशीन, फोन, कपड़े आदि), उनका रूपांतरण साइबर भौतिक प्रणालियों में होगा। इसका मतलब है निर्जीव नजर आने वाली हर वस्तु तथा प्रणाली को भी, कुछ ना कुछ निर्णय लेने की एवं अन्य वस्तुओं के साथ सूचना का आदान प्रदान करने की क्षमता मिलेगी। इन बदलावों के कारण फिलहाल मानव द्वारा किए जा रहे कई काम, साइबर भौतिक प्रणालियां करेंगी। फलस्वरूप किसी भी उद्योग में रहे मानवीय सहभाग का रूप बदल जाएगा। इस क्रांति की झलक हमें दिखाई देने लगी है। मोबाइल फोन अब केवल संदेश की लेनदेन का साधन नहीं रहा, बल्कि एक स्मार्ट मशीन बन गया है। इतना कि जैसे वह मानव का एक नया अवयव ही हो। वाहन और भी स्वचालित होते जा रहे हैं। पैसों के व्यवहार नकद में कम और ऑनलाइन ज्यादा हो रहे हैं। घरों में रहे टीवी, वॉशिंग मशीन, रेफ्रिजरेटर जैसे उपकरण अधिक स्मार्ट बन रहे हैं। इसी तरह मैन्युफैक्चरिंग उद्योग का विचार किया जाए तो हम कल्पना कर सकते हैं कि फैक्टरियां, उनमें रही मशीन, उपकरण आदि में किस तरह क्रांति हो सकती है।

इंडस्ट्री 4.0 ( industry 4.0 )समझते हुए, यह चौथी क्रांति वास्तव में लाने वाले उसके तकनीकी पहलू भी जानना जरूरी है। इसका हर पहलू एक अलग लेख का विषय है, मगर इस लेख में हम उनका परिचय संक्षिप्त तरीके से करवाएँगे।

1. वस्तुओं का अंतरजाल

(इंटरनेट ऑफ थिंग्ज, IoT)

कंप्यूटर का अंतरजाल तो हम अभी इस्तेमाल करते ही हैं। उसके द्वारा हम गूगल, अमेजॉन जैसी विभिन्न सेवाओं तथा सोशल मीडिया के कई विकल्पों का प्रयोग करते हैं। इस कंप्यूटर के अंतरजाल के ही तरह, अन्य निर्जीव वस्तुओं और मशीनों का अंतरजाल बन जाए तो? आपकी फैक्टरी की कोई मशीन, कोई पंप, आपकी कार, घर में लगाया हुआ एयर कंडिशनर और आपके स्मार्टफोन जैसे साधन एक दूसरे से बोलने लगे तो? इस कल्पना से जो कुछ निर्माण होगा, वही है वस्तुओं का अंतरजाल यानि IoT।

2. कृत्रिम बुद्धिमत्ता

(आर्टिफिशियल इंटेलिजन्स, AI)

जिस तरह मानव के पास प्राकृतिक बुद्धि यानि समझदारी है, उसी तरह किसी वस्तु को बुद्धि प्रदान करने तथा उस वस्तु को, सीमित मात्रा में, निर्णय लेने हेतु सक्षम बनाने को कृत्रिम बुद्धिमत्ता कहलाते हैं। इस प्रौद्योगिकी से सभी अभियांत्रिकी क्षेत्रों में उल्लेखनीय बदलाव आएंगे।

3. यंत्रमानव तकनीकी

(रोबोटिक्स एवं ड्रोन)

हालांकि रोबो हमारे लिए अब नया नहीं रहा, AI एवं IoT की प्रौद्योगिकी के कारण रोबो की क्षमताएं विशाल हुई हैं। पिक अैंड प्लेस, यंत्रण जैसे नेमी कामों से ले कर गुणवत्ता जांच, हवाई सर्वेक्षण जैसे कई नए काम के लिए कई प्रकार के रोबो और ड्रोन इस्तेमाल होने लगे हैं।

4. आभासी एवं संवर्धित वास्तविकता (वर्च्युअल एवं ऑगमेंटेड रिअैलिटी)

आभासी वास्तविकता बहुत ही प्रभावशाली तकनीक है। कैमरा और अन्य किस्म के संवेदकों (सेन्सर) का उचित प्रयोग कर के, विदेश का कोई दृश्य भी हमारे सामने तुरंत, तथा हूबहू त्रिमितीय रूप में खड़ा करने की ताकत इसमें है। संवर्धित वास्तविकता में इससे भी आगे जा कर उस दृश्य में, और जानकारी देने वाले एवं दृश्यता बढ़ाने वाले प्रभाव भी शामिल किए जा सकते हैं। मराठी में एक कहावत है जिसका मतलब है 'जो सूरज को भी नहीं दिखता, उसे कवि का मन देख सकता है'। यह तकनीक इसी प्रकार हमारी सहायता करती है।

5. ब्लॉकचेन तकनीक

प्रविष्टियां दर्ज कराने, भेजने या उनका भंडारण करने हेतु, यह तकनीक पिछले 10 सालों में विकसित हुई है। अधिकतम सुरक्षा, डाटा का विकेंद्रित रूप में होने वाला प्रबंधन आदि विशेषताओं के कारण यह प्रौद्योगिकी बैंक, सप्लाइ चेन मैनेजमेंट में रहा आदानप्रदान जैसे कई क्षेत्रों में लाखो व्यवहार आसानी एवं सुरक्षा के साथ करने में मदद कर रही है।

6. त्रिमितीय छपाई (3D प्रिंटिंग)

कागज, कपड़ा या किसी भी अन्य पृष्ठ पर होने वाली छपाई हमारे लिए नई नहीं है। लेकिन इसी छपाई तकनीक को और विकसित कर के धातु या प्लास्टिक के सूक्ष्म कणों की मदद से अनेक परतों (लेयर) में छप कर उनसे कोई वस्तु बनाना मुमकिन हो रहा है। इसीसे विकसित हुई वर्धमान उत्पादन प्रक्रिया (अैडिटिव मैन्युफैक्चरिंग) की वजह से, वस्तुओं की निर्माण क्षमता को नया परिमाण प्राप्त हुआ है।

7. आभासी प्रतिरूप (डिजिटल ट्विन)

संगणक की मदद से किसी मशीन का या प्रणाली का कार्यकलाप आभासी रूप में (सिम्युलेशन) देख सकते हैं। यह आभासी कार्यकलाप प्रत्यक्ष मशीन के साथ उससे जुड़े हुए संगणक में होता रहा तो उसके द्वारा मशीन या प्रणाली पर अधिक असरदार नियंत्रण रखा जा सकता है।

IoT और हम

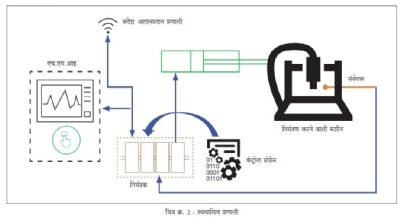

किसी भी स्वचालित प्रणाली में 6 प्रधान घटक होते हैं, जो चित्र क्र. 2 में दिखाए गए हैं।

1. संवेदक

2. अैक्चुएटर

3. नियंत्रक (कंट्रोलर)

4. नियंत्रण (कंट्रोल) प्रोग्रैम

5. ह्यूमन मशीन इंटरफेस (एच.एम.आइ.)

6. संदेश आदानप्रदान (कम्युनिकेशन)

किसी भी स्वचालित प्रणाली के ज्ञानेंद्रिय होते हैं संवेदक। अैक्चुएटर तंत्रिका प्रणाली (नर्वस सिस्टम) का काम करते हैं, तो नियंत्रक होता है मस्तिष्क। नियंत्रण प्रोग्रैम को, नियंत्रणस्वरूप मस्तिष्क में रही बुद्धिमत्ता कह सकते हैं। ह्यूमन मशीन इंटरफेस (एच.एम.आइ.) का मतलब है मशीन और मानव के बीच का मध्यस्थ या संभाषी, जो किसी व्यक्ति (ऑपरेटर, प्रोग्रैमर या मैनेजर) और स्वचालित मशीन के बीच संप्रेषण करवाता है। संदेश आदानप्रदान प्रणाली का काम है, स्वचालित प्रणाली के ऊपरी सभी घटकों को और एक प्रणाली को अन्य प्रणाली के संपर्क में रखना। कुछ प्रणालियां पूरी तरह से स्वचालित तो कुछ आधी स्वचालित होती हैं। कार्य का रूप, अपेक्षित गुणवत्ता और उद्यमी की पूंजिनिवेश की क्षमता के अनुसार विभिन्न स्वचालित प्रणालियां इस्तेमाल होती हैं।

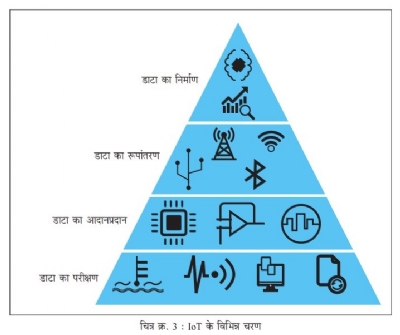

इन स्वचालित प्रणालियों का अगला चरण है IoT यानि वस्तुओं का अंतरजाल! इसमें केवल कुछ निश्चित मशीन ही नहीं, बल्कि अन्य सभी महत्वपूर्ण निर्जीव चीजें भी कुछ हद तक स्वचालित होती हैं और एक दूसरे से सीधा संवाद कर सकती हैं। जिन वस्तुओं में डाटा का निर्माण (जनरेशन), रूपांतरण (कन्वर्जन), संदेश आदानप्रदान (कम्युनिकेशन) एवं परीक्षण (अैनालिसिस) मुमकिन हों, वैसी हर एक वस्तु IoT में शामिल होगी।

• डाटा का निर्माण यानि संबंधी वस्तु के या उसके आस पास रहे विभिन्न पैरामीटर नाप कर जानकारी बनाना और वह सम्मीलित करना।

• रूपांतरण का मतलब है उस डाटा पर प्रक्रिया कर के उसे इच्छित एवं उचित रूप में उपलब्ध कराना।

• संदेश आदानप्रदान का मतलब है यह डाटा अन्य वस्तु, संगणक या सर्वर तक पहुंचाना।

• परीक्षण यानी उपलब्ध डाटा की सभी पहलुओं से जांच एवं अभ्यास कर के उससे निष्कर्ष निकालना (चित्र क्र. 3)।

IoT पर चलने वाली वस्तुओं के उदाहरण हैं फिटबिट, गो-की या मूव-नाऊ जैसे फिटनेस बैंड। आजकल कई व्यक्ति, कलाई पर यह बैंड पहन कर दिनभर के संचलन या कसरत का रेकार्ड रखते हैं। इसमें चले कदम, दिल की धड़कन, तापमान आदि बातों के मापन से डाटा निर्माण किया जाता है। इस बैंड में रही इलेक्ट्रॉनिक चिप इसका डिजिटल रूपांतरण करती है। फिर यह डाटा किसी दूरस्थ सर्वर को वायरलेस तरीके से भेजा जाता है। वहाँ इस डाटा का परीक्षण कर के, संबंधी व्यक्ति ने एक घंटे में, दिन में या पिछले कुछ दिनों, महीनों में किए संचलन एवं जलाई कैलरी का पूरा विवरण बनता है। अब जो काम यह फिटनेस बैंड करता है, वही किसी मशीन, कार या घर के फ्रिज द्वारा किया जाए तो जो होगा वही है IoT, और यही IoT, इंडस्ट्री 4.0 ( industry 4.0 ) का मूलाधार है!

IoT के बारे में और जानने के लिए हम, प्रस्तुत तथा अगले हर लेख में मिसाल समेत देखेंगे कि यह प्रौद्योगिकी किसी फैक्टरी या कार्यालय में किस तरह इस्तेमाल की गई है। इससे IoT के तकनीकी पहलू समझ आएंगे और साथ ही यह भी नजर आएगा कि हमारे आसपास के अन्य उद्यमी, IoT का लाभ उठाने हेतु कौनसे कदम बढ़ा रहे हैं। इस लेख में हम देखेंगे कि फैक्टरी में गुणवत्ता जांच के लिए IoT तकनीक का प्रयोग कैसे किया जाता है।

गुणवत्ता जांच (क्वालिटी इन्स्पेक्शन) प्रणाली के लिए IoT

मशीन, वाहन तथा हररोज इस्तेमाल होने वाले उपकरणों के पुर्जे बनाने वाली एवं असेंब्ली करने वाली हजारों फैक्टरियां आज मौजूद हैं। मशीन या वाहन का निर्माण सही होने के लिए उसका हर पुर्जा, डिजाइन के अनुसार परिशुद्ध तरीके से बनना जरूरी होता है। इसलिए हर पुर्जा बनने के बाद उसका यथासंभव मापन कर के जांचना जरूरी है कि वह प्रत्याशित तरीके से बना है या नहीं। हर पुर्जे की इस तरह जांच करने में काफी समय लगता है और ज्यादा लागत भी होती है, लेकिन उसे टाला नहीं जा सकता। ऐसे अवसर पर स्वचालन और IoT का उचित प्रयोग कर के, गुणवत्ता जांच की प्रणाली हम अधिक परिशुद्ध और कम लागत वाली बना सकते हैं।

फर्निचर के पुर्जे बनाने वाले उद्योग का उदाहरण हम देखेंगे। यह कंपनी कुर्सियाँ, टेबल, बेंच, वर्कबेंच जैसे अलग अलग फर्निचर के पुर्जे बनाती है। घर, कार्यालय, प्रेक्षागृह, मॉल या शोरूम जैसी व्यावसायिक आस्थापनों को फर्निचर सप्लाइ करने वाली ज्यादातर सभी राष्ट्रीय और बहुराष्ट्रीय कंपनियों को ये पुर्जे आपूर्त किए जाते हैं। किसी भी फर्निचर के प्रधान ढ़ांचे को सहारा देने वाले पुर्जों (स्ट्रक्चरल सपोर्ट मेंबर) की समतलता (फ्लैटनेस) निश्चित सीमा तक रहना महत्वपूर्ण होता है, क्योंकि इन पुर्जों का अन्य पुर्जों से होने वाला जोड़ इसी पर निर्भर होता है। कोई पुर्जा पर्याप्त मात्रा में समतल ना हो तो जाहिर है कि जोड़ ठीक से नहीं होता है और साथ ही उससे बनने वाले फर्निचर की मजबूती पर आशंका हो सकती है। किसी भी तरह की कमजोरी, फर्निचर बेचने वाली कंपनी की विश्वसनीयता को चोट पहुंचा सकती है। इसलिए कोई पुर्जा दोषपूर्ण नजर आए तो उससे संबंधी पूरा लॉट इस कंपनी द्वारा अस्वीकार (रिजेक्ट) किया जाता है। बड़े पैमाने पर (होलसेल) पुर्जे बनाने वाली लघु मध्यम कंपनी के लिए तो यह बड़ा ही झटका होता है। उनके लिए समतलता का परीक्षण करने का चरण महत्वपूर्ण होता है।

फर्निचर के ये पुर्जे प्लास्टिक या धातु के बनाए होते हैं। प्रधान ढ़ांचा जिनसे बनता है, वह पुर्जे ज्यादातर धातु (स्टील या कभी कभी अैल्युमिनियम) के होते हैं। ये पुर्जे धातु के मोटे पैनल में से इच्छित आकार में काट कर, मोड़ कर, वेल्डिंग से जोड़ कर बनाए जाते हैं। उसके बाद ये पुर्जे एक दूसरे से या अन्य पुर्जों से, बोल्ट या रिवेट की मदद से जोड़े जाते हैं। चूंकि पुर्जे का प्रधान हिस्सा 4-6 जगहों पर अन्य समतल हिस्से से जोड़ा जाता है, उसके सभी संबंधी बिंदु लगभग 50-100 माइक्रोन में समतल होना आवश्यक होता है। पंचिंग, बेंडिंग, वेल्डिंग जैसी कई प्रक्रियाओं से गुजरते दौरान पुर्जे की समतलता बिगड़ती है और जो बिंदु एक समतल पर होने चाहिए उनमें, असल में लगभग 0.5 से 2 मिमी. तक का फर्क नजर आता है। यह समतलता जांचने का कार्य, पिछले कई साल, पूरी तरह मानवीय कौशल पर निर्भर था। एक ऑपरेटर हर पुर्जा एक संदर्भरूप समतल (रेफरन्स प्लेन) पर रख कर, उसे थोड़ा यहाँ-वहाँ हिला कर देखता था कि वह पुर्जा कहीं लड़खड़ा तो नहीं रहा है। पुर्जा कितनी मात्रा में और किस प्रकार हिलता है, इसके अनुसार जरूरी कोना अंदाजन दबा कर या पीट कर फिर से उस पुर्जे का परीक्षण किया जाता था। इस तरह हररोज सैंकड़ों पुर्जों की जांच कर के उन में सुधार ला कर वे आगे भेजे जाते थे। कम से कम लागत में रोज सैंकड़ों पुर्जों की जांच करने हेतु यह सरल तरीका उपयोगी तो था, लेकिन इससे नुकसान भी होता था। परीक्षण पूरी तरह से ऑपरेटर की क्षमता पर निर्भर रहने के कारण उसकी संभवित गलती या लापरवाही से, जांच किया हुआ हर पुर्जा दोषरहित ही होने की कोई निश्चिति नहीं थी। तथा हर शिफ्ट में किस प्रकार के कितने पुर्जों की जांच हुई है, यह रेकार्ड ऑपरेटर ही रखता था। इस काम के लिए कुशल एवं अनुभवी कर्मचारी की जरूरत होती है। साथ ही, ठीक से रेकार्ड ना होने या रेकार्ड और सच्चाई में अंतर होने जैसी संभावनाएं निर्माण होती थी। इन सभी समस्याओं पर किफायती तरीके से इलाज करने हेतु हमने स्वचालन और IoT तकनीकी की उचित सहायता ली।

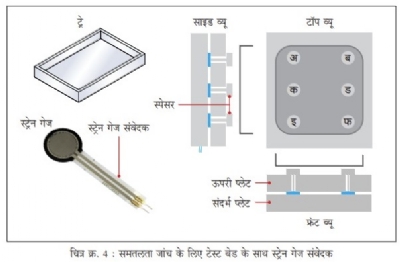

समतलता मापन के कई तरीके प्रचलित हैं। चूंकि समतलता कुछ माइक्रोन में अपेक्षित है, ऐसे सूक्ष्म मापन के लिए कपैसिटिव, इंडक्टिव, फ्लैपर नोजल या ऑप्टिकल तरीके के पोजिशन सेन्सर इस्तेमाल होते हैं। हर तरीके से कुछ लाभ और कुछ हानियां हैं, परंतु इन सभी तरीकों में संवेदक की कीमत काफी ज्यादा होती है। केवल अपेक्षित मात्रा तक ही परिशुद्धता प्रदान करने वाली किफायती प्रणाली बनाने हेतु हमने 'स्ट्रेन गेज' प्रकार के 'फोर्स सेन्सर' की सहायता ली। फर्निचर के पुर्जों के जिन 4-6 बिंदुओं पर समतलता जांचनी हो, उनके स्थान के अनुसार, एक संदर्भ प्लेट पर 6 स्ट्रेन गेज सेन्सर रख कर समतलता मापन प्रणाली (चित्र क्र. 4) बनाई।

स्ट्रेन गेज सेन्सर, फैक्टरी के वातावरण में खराब ना होते हुए लंबे समय तक सक्षम कार्य कर सकते हैं और इसके बावजूद उनका मूल हिस्सा होने वाली स्ट्रेन गेज की पट्टी किफायती मूल्य में मिलती है जो इससे प्रधान लाभ है। इस संवेदक के माध्यम से प्रत्यक्ष दूरी नापने के बजाय, उस पर पड़ने वाला दबाव नापा जाता है। इससे बड़ा लाभ यह है कि जिस वस्तु की समतलता नापनी हो उसका रंग, पोत (टेक्श्चर), मटीरीयल, विद्युत या चुंबकीय गुण जैसे किसी भी मुद्दे पर यह मापन निर्भर नहीं होता। यानि समय के अनुसार वस्तु का रूप बदल भी जाए तो दबाव मापन पर उसका कुछ असर नहीं होता है। स्ट्रेन गेज पर जब तक कोई वस्तु रखी नहीं जाती, तब तक उसका रीडिंग शून्य के समान होता है। इसका मतलब है ऊपरलिखित प्रणाली में वस्तु की जांच करते समय, जहाँ वह वस्तु संवेदक को छूती नहीं है, वहाँ के संवेदक का रीडिंग शून्य समान या फिर एक निश्चित सीमा से कम रहता है। जब उन 6 स्थानों पर रखे संवेदक पूर्वनिश्चित सीमा से अधिक रीडिंग दर्शाते हैं, तब ही मान सकते हैं कि उस वस्तु का स्पर्श हर जगह हो रहा है। इस तरीके के मापन द्वारा हम समतलता की अच्छी जांच कर सकते हैं और साथ ही जिस जगह सुधार जरूरी हो, वह भी तुरंत स्पष्ट होता है।

जांच की जा रही वस्तु 4-6 स्पेसर पर रखी जाती है। स्पेसर बेलनी आकार का है और उसका व्यास स्ट्रेन गेज के व्यास समान है। इस कारण, जांच की जा रही वस्तु के भार से निर्माण होने वाला दबाव स्ट्रेन गेज पर अच्छा सा फैल कर लागू होता है, केवल एक ही बिंदु या रेखा पर नहीं पड़ता।

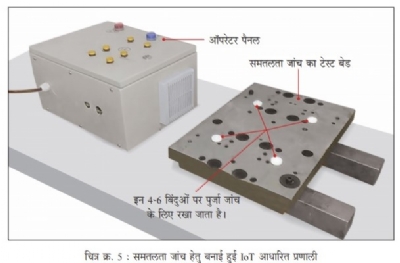

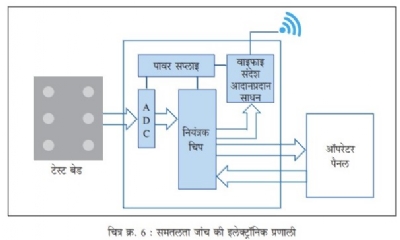

जैसे कि ऊपर बताया गया है, समतलता नापने हेतु हमने बनाई सुविधा में, 6 स्ट्रेन गेज की प्रणाली (चित्र क्र. 5) है और ये 6 संवेदक इलेक्ट्रॉनिक नियंत्रक सर्किट को, ADC (अैनालॉग सिग्नल का रूपांतरण डिजिटल सिग्नल में करने वाली चिप) द्वारा (चित्र क्र. 6) जोड़े हैं।

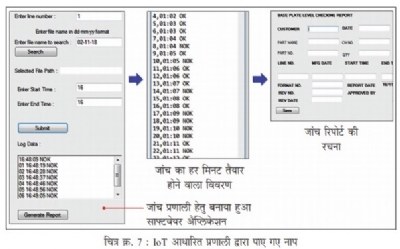

नियंत्रक सर्किट में रही प्रधान नियंत्रक चिप, इन 6 संवेदकों से मिलने वाले रीडिंग के मुताबिक ऑपरेटर के सामने रहे पैनल पर सही बत्ती जला कर आसान तरीके में यह दर्शाती है (चित्र क्र. 7) कि पुर्जा Ok है या Not Ok है। इस सर्किट में इस नियंत्रक के साथ हमने वाइफाइ संदेश आदानप्रदान कर पाने वाला नियंत्रक भी इस्तेमाल किया है। इसकी मदद से जांच की जा रही हर वस्तु की पूरी जानकारी (दोषरहित/दोषपूर्ण, दोषपूर्ण पुर्जे पर का दोष का स्थान, मापन का समय, चालू शिफ्ट में अब तक मापन की गई दोषरहित तथा दोषपूर्ण वस्तुओं की संख्या आदि) प्रधान संगणक को नित्य रूप से भेजी जाती है। इससे दो लाभ होते हैं, जांच के रेकार्ड दर्ज करने के लिए अलग समय नहीं देना पड़ता और ऐसे रेकार्ड में बदलाव होने की संभावना भी घटती है। साथ ही, कई दिनों के डाटा को एक साथ पढ़ कर, बार बार दिखाई देने वाले दोष की मूल वजह ढूंढ़ने में मदद हो सकती है।

सारांश यह है कि समतलता जांचने का तरीका कम लागत में स्वचालित तो बन ही गया और तो और यह जानकारी एक केंद्रीय संगणक में इकट्ठा होने लगी। जांच के दौरान उसका विवरण तुरंत केवल फैक्टरी में ही नहीं बल्कि प्रधान सर्वर से जुड़े हर एक को, दूसरे शहर में बैठे मैनेजर को भी, तत्काल मिल सकता है। इसी का मतलब है हमने जांच के इस तरीके को IoT तकनीक के साथ मिलाया। IoT के विभिन्न चरण होते हैं डाटा का निर्माण, रूपांतरण, संदेश आदानप्रदान और परीक्षण। इनमें से संकलन, रूपांतरण, संदेश आदानप्रदान इन तीन चरणों का उचित प्रयोग हमने यहाँ किया है। इससे आगे भी जा कर हम जांच प्रणाली को मोबाईल अैप के माध्यम से और आसान बना सकते हैं; जरूरतनुसार उसका मेल अन्य स्वचालित प्रणालियों या मशीन से करवा सकते हैं या भंड़ारण किए डाटा का परीक्षण कर के कुल उत्पादन प्रणाली अधिक सक्षम बना सकते हैं।

प्रस्तुत लेख में हमने देखा कि IoT का अच्छा इस्तेमाल कर के गुणवत्ता जांच प्रणाली किस तरह उन्नत बनाई जा सकती है और उसके द्वारा उपयोगी डाटा निर्माण कर के दूर तक पहुंचाया जा सकता है। अगले लेख में हम देखेंगे कि IoT तकनीक का इस्तेमाल कर के सप्लाइ चेन मैनेजमेंट और इनवर्ड सामग्री की गुणवत्ता जांच में किस तरह सुधार लाए जा सकते हैं।

@@AUTHORINFO_V1@@