टर्निंग सेंटर के विशेषतापूर्ण टूल होल्डर

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

लघु, मध्यम उद्योगों में पारंपरिक लेथ से सी.एन.सी. लेथ में निवेश तथा उसका उपयोग किया जाना, यह परिवर्तन आज सहजता से हो रहा है। इस निवेश का उचित पद्धति से उपयोग कर के अधिक से अधिक उत्पादकता प्राप्त करना और उस निवेश का भार उतार कर लाभ प्राप्त करना, यह आज के अधिकांश उद्यमियों का उद्देश्य रहता है। इसके अतिरिक्त बाजार की स्पर्धा में बने रह कर वहाँ अपनी अच्छी छवि कायम करना, यह भी इसके पीछे का एक महत्वपूर्ण उद्देश्य है।

ऐसी मशीन पर बनाए जाने वाली कार्यवस्तुएं जब अधिक संख्या (मास प्रोडक्शन) में होती हैं, उस समय आवर्तन काल (साइकिल टाइम) में होने वाला यंत्रण की अवधि कम करना, यंत्रण के सिवा अतिरिक्त कार्यों में जाने वाले समय पर ध्यान केंद्रित करना और उसे घटाना, यह उत्पादन वृद्धि के लिए अपनाया जाने वाला एक अच्छा मार्ग है। कार्यवस्तु मशीन या फिक्श्चर पर बिठाना और उतारना (लोडिंग और अनलोडिंग), पहला टूल स्पिंडल के सामने से हटा कर अगला टूल यंत्रण के लिए स्पिंडल के सामने लाना, ऐसे कामों में कुल मिला कर बहुत समय व्यर्थ जाता है। इसी लिए, यंत्रण के अलावा टूल के संचालन का समय न्यूनतम होना, यह एक अहम् घटक बन जाता है। सी.एन.सी. जैसी मशीन पर, यंत्रण के सिवाय जाने वाले इस समय को दो प्रमुख परिभाषाओं में गिना जाता है।

अ. चिप टू चिप टाइम

किसी आवर्तन काल में, स्पिंडल पर बिठाए टूल का प्रत्यक्ष यंत्रण का कार्य समाप्त होने के बाद वह टूल स्पिंडल से निकाल कर, फिर से मैगेजिन में उचित स्थान पर रखने के बाद, अगले यंत्रण के लिए आवश्यक टूल स्पिंडल पर बिठा कर, अगले यंत्रण की वास्तविक शुरुआत करने तक जाने वाला समय, यह मशीनिंग सेंटर का 'चिप टू चिप टाइम' होता है। टर्निंग सेंटर के बारे में यह समय, टरेट पर बिठाए टूल का यंत्रण कार्य समाप्त होने पर टरेट 'होम पोजिशन' पर ले जा कर उसे योग्य स्थिति में घुमा कर, अगला टूल स्पिंडल के सामने ला कर, उससे प्रत्यक्ष यंत्रण शुरू करने के लिए लगने वाला समय होता है।

आ. टूल टू टूल टाइम

यह वह समयावधि होता है जो, टूल बदलने की प्रक्रिया में स्पिंडल अथवा टरेट होम स्थिति में जाने के बाद पहला टूल स्पिंडल से निकाल कर, अगला टूल उचित स्थिति में रख कर उसे यंत्रण हेतु तैयार रखने में जाता है। यह समय न्यूनतम रखने का कौशल, वह मशीन टूल डिजाइन करते समय का मुद्दा है। यह समय, 'टूल ग्रिपर' या 'टूल पोस्ट' की उचित स्थान पर पहुँचने की गति अर्थात उसकी जड़ता (इनर्शिया) पर निर्भर रहता है। मशीन टूल डिजाइन करते दौरान एक बार निर्धारित किया हुआ यह समयावधि बदला नहीं जा सकता।

टर्निंग सेंटर पर चिप-टू-चिप टाइम गिनने का घटनाक्रम देखा जाए, तो वह कुछ इस प्रकार होगा।

1. किसी ब्लॉक का यंत्रण पूरा होने पर स्पिंडल का घूमना रुकता है।

2. निर्देशों के अनुसार, 'टरेट' X और Z अक्ष पर स्वतंत्र या एकत्रित रूप में तुरंत पीछे जा कर 'होम पोजिशन' पर जा कर रुकता है।

3. टरेट अपने अक्ष पर गोल घूम कर, अगले ब्लॉक के यंत्रण के लिए उचित टूल स्थान ले कर तैयार रहता है।

4. निर्देशों के अनुसार, टरेट X और Z अक्षों में स्वतंत्र या एकत्रित रूप से जल्दी आगे आ कर और उसी समय स्पिंडल घुमाना शुरू कर के, अगले ब्लॉक का प्रत्यक्ष यंत्रण शुरू होता है।

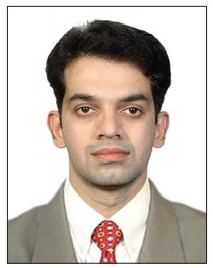

टर्निंग सेंटर पर की जाने वाली फेसिंग, सेंटरिंग और ड्रिलिंग इन तीनों क्रियाओं के लिए जरूरी टूल, टरेट पर बिठाई हुई स्थिति में, प्रतिनिधिक रूप में चित्र क्र. 1 में दर्शाए गए हैं।

ऊपर उल्लेखित चारों कार्य इस अनुक्रम से होने के लिए लगने वाला समय, चाहे कुछ ही सेकंड का ही हो, फिर भी कुल आवर्तन काल से उसका अनुपात बड़ा ही होता है। आवर्तन काल कुछ ही सेकंड का होने से उसका प्रतिशत हिस्सा ज्यादा ही होता है। जैसे कि, कई बार 20 से 25 सेकंड के आवर्तन काल में यह 'चिप-टू-चिप टाइम' लगभग 4 से 6 सेकंड यानि कुल आवर्तन काल के 20% से 30% होता है।

इचलकरंजी के औद्योगिक क्षेत्र में हमारी 'मेकैसॉफ्ट' इस नाम से एक आधुनिक टूलरूम है। इसे बनाते समय हमने आधुनिक एवं नवीनतम मशीनों में निवेश करने का उद्देश्य ठान लिया था। इसलिए शुरुआत से ही हम टर्निंग सेंटर, मशीनिंग सेंटर जैसी मशीन इस्तेमाल कर रहे हैं। उनसे अधिकतम उत्पादकता प्राप्त करते समय, हमें ऊपर बताया गया 'चिप-टु-चिप टाइम' घटाने की चुनौती का सामना करना पड़ा। हमारी खुद की टूलरूम होने से, इस समस्या पर मात करने के लिए हम नए प्रयोग करते गए।

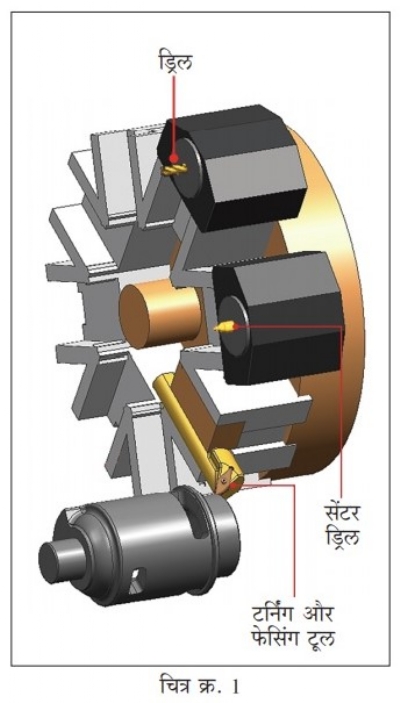

टरेट के कोटर में बैठ सकने वाले एक चौकोर शैंक पर, ऊपर उल्लेखित टर्निंग तथा फेसिंग टूल, सेंटर ड्रिल और ड्रिल ये तीनों टूल उसी अनुक्रम से बिठाने हेतु निर्धारित दूरी पर योग्य पॉकेट (चित्र क्र. 2) तैयार कर लिए।

टर्निंग सेंटर के नाप, उस पर यंत्रण की जाने वाली कार्यवस्तु की ज्यामिति और यंत्रण की विशिष्ट आवश्यकता, इन मुद्दों पर इन टूल के बीच की दूरी तय की। इससे, यंत्रण का तरीका बदलने पर भी, टरेट घुमाए बिना, अपेक्षित टूल कार्यवस्तु के पृष्ठ के सामने यंत्रण हेतु उपलब्ध हो गया। फलस्वरूप ऊपरलिखित चारों चरण अनुक्रम से होने की आवश्यकता ही टल गई और उसमें जाने वाला समय बच गया। टरेट होम पोजिशन को लिए बिना और स्पिंडल ना रोकते हुए, X और Z अक्षों के संचलन से अगला टूल यंत्रण के लिए तैयार हो गया। इससे चिप-टू-चिप टाइम कई गुना कम हो कर, उत्पादकता कई गुना बढ़ी। इस संकल्पना के आधार पर बनाया एवं उपयोग में लाया गया टूल, चित्र क्र. 2 में दिखाया है।

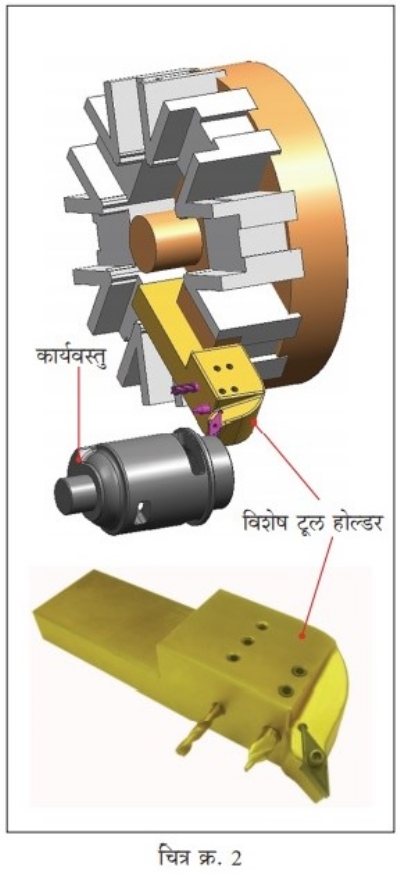

किसी कार्यवस्तु पर इस तरह के विशेष टूल होल्डर की सहायता से किए जाने वाले यंत्रण का अनुक्रम चित्र क्र. 3 में तीन चरणों में दिखाया गया है।

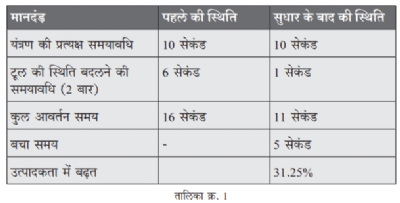

इस तरह के टूल होल्डर बना कर, उनका उपयोग हमारी ही शॉप फ्लोर पर विविध कार्यवस्तुओं के यंत्रण के लिए करने पर हमें उत्पादकता में अत्यंत प्रभावशाली वृद्धि मिली। इसमें से एक कार्यवस्तु के संदर्भ में मिले लाभ के आंकड़े तालिका क्र. 1 में दर्शाए हैं।

हमारी कार्यवस्तुओं की जरूरत के मुताबिक हमने ऐसे कई टूल, खुद ही डिजाइन कर के, सफलतापूर्वक इस्तेमाल किए हैं। ऐसे टूल होल्डर इस्तेमाल करते समय, कार्यवस्तु का आकार तथा मशीन की मर्यादा का विचार करें। मेकैसॉफ्ट में ज्यादातर प्रेशर डाइ कास्टिंग के डाइ, मोल्ड और मशीन टूल तथा वाहन उद्योग के महत्वपूर्ण पुर्जे अचूक बनाए जाते हैं। उच्च कार्यप्रदर्शन देने वाले विशेष टूल और स्वचालन के तंत्र हमने विकसित किए हैं। साथ ही, AS9100D मानक श्रेणी के अनुसार, एरोस्पेस उद्योग के पुर्जे भी हम बनाते हैं।

तुषार कुलकर्णी ने अभियांत्रिकी की शिक्षा प्राप्त की है। फिलहाल इचलकरंजी स्थित 'मेकैसॉफ्ट' के मैनेजिंग पार्टनर हैं। इस क्षेत्र मे 18 वर्षों का अनुभव है।

9359104060

[email protected]

9359104060

[email protected]

@@AUTHORINFO_V1@@