हार्ड पार्ट टर्निंग (HPT)

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

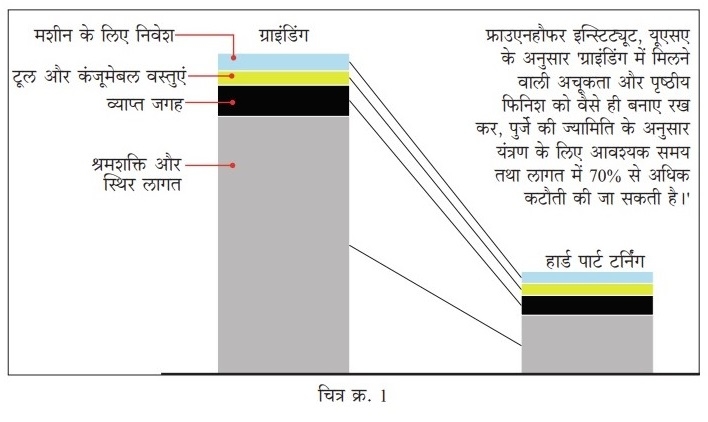

हार्डनिंग यानि कठोरीकरण किए (55 HRC से अधिक) स्टील का यंत्रण, पारंपरिक ग्राइंडिंग प्रक्रिया से किया जाता है। ग्राइंडिंग प्रक्रिया में मल्टी पॉइंट कटर कार्यवस्तु के संपर्क में आता है। इस प्रक्रिया की उत्पादकता कम होती है और इसमें काफी पैसे भी निवेश करने पड़ते हैं।

अब आधुनिक टर्निंग सेंटर पर, क्युबिक बोरॉन नाइट्राइड (CBN) की अलग अलग ग्रेड के इस्तेमाल से, कठोर किए स्टील का टर्निंग करना मुमकिन हुआ है। इसलिए 'हार्ड पार्ट टर्निंग (HPT) को, 55 HRC और उससे अधिक कठोर होने वाले स्टील का टर्निंग, इस प्रकार परिभाषित कर सकते हैं।

उच्च कठोरता वाले स्टील के कई प्रकार होते हैं, जैसे कि कार्बन स्टील, अलॉइ स्टील, टूल स्टील, बेरिंग स्टील आदि। केस हार्डनिंग, इंडक्शन हार्डनिंग और थ्रू हार्डनिंग ये हार्डनिंग के सामान्य तरीके हैं। आम तौर पर HPT एक फिनिशिंग या सेमी फिनिशिंग प्रक्रिया होती है। इसमें उच्च गुणवत्ता की आयामी अचूकता (डाइमेंन्शल अैक्युरसी) और पृष्ठीय गुणवत्ता (सरफेस क्वालिटी) अपेक्षित होती है।

55 HRC और उससे अधिक कठोर स्टील के टर्निंग के अलावा, HPT का इस्तेमाल 55 HRC और उससे अधिक स्तर पर कठोर किए गए एस.जी. आयरन, चिल्ड् कास्ट आयरन इनके लिए किया जाता है। इसलिए HPT की नई परिभाषा इस तरह कर सकते हैं।

• एक ही तेज नोक से कर्तन

(सिंगल पॉइंट कटिंग)

• मल्टी पॉइंट ग्राइंडिंग से अलग

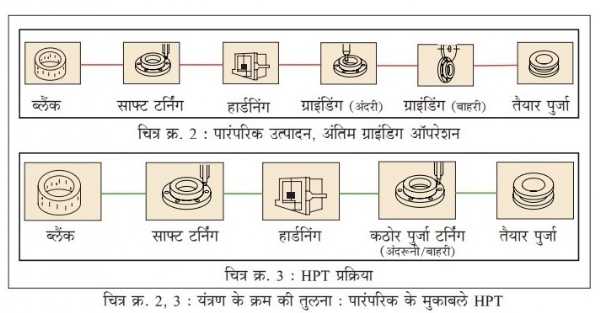

• 45 HRC से अधिक हार्डनेस मूल्य वाले, अधिकतर 55-65 HRC वाले काम में, इस्तेमाल होने वाली HPT प्रक्रिया पारंपरिक टर्निंग समान होती है। कारखाने में नियमित काम के दौरान सख्त (रिजिड) टर्निंग सेंटर में मामूली रूपांतरण कर के उसे HPT में परिवर्तित किया जा सकता है। कठोर किए स्टील और कास्ट आयरन के यंत्रण के दौरान समय एवं लागत दोनों में बचत करने वाले विकल्प के रूप में, HPT बड़ी मात्रा में ग्राइंडिंग (चित्र क्र. 1, 2 एवं 3) की जगह ले रहा है।

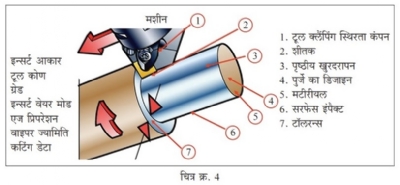

अ. HPT मशीन

जिस कार्यवस्तु का यंत्रण करना हो, उसकी अचूकता की अपेक्षित श्रेणी और पृष्ठीय फिनिश की जरूरत के अनुसार ग्राइंडिंग मशीन से अलग अलग कार्यप्रदर्शन अपेक्षित होता है। यहाँ h5/H5 से h7/H7 और Ra = 0.4 से 1.6 माइक्रोन इस व्याप्ति में टॉलरन्स अपेक्षित होते हैं। अधिकतर टर्निंग सेंटर से, आम तौर पर अपेक्षित Rz 6.3 µm यानि Ra = 1.2 माइक्रोन तथा h7/H7 ये टॉलरन्स मिल सकते हैं। लेकिन इसके लिए प्रक्रिया से संबंधित अन्य घटक जैसे कि कार्यवस्तु का क्लैंपिंग, टूल की स्थिरता, ज्यामिति और ग्रेड आदि की गुणवत्ता उचित होना जरूरी है। प्रायः HPT के लिए टर्निंग सेंटर का उपयोग, कभीकभार ही (वन ऑफ) बनाए जाने वाली वस्तु के लिए किया जाता है या जब उच्च गुणवत्ता का पृष्ठीय फिनिश तथा सटीक टॉलरन्स की मांग की जाती है। परंतु जब HPT के इस्तेमाल से बनी कार्यवस्तु की अचूकता पर जोर दिया जाता है तथा प्रक्रिया क्षमता निर्देशांक (Cpk) साबित करने की जरूरत होती है, तब इस हेतु ही खास आरक्षित HPT मशीन का विकल्प चुनना फायदेमंद होता है।

उच्च अचूकता देने वाली HPT मशीन से अपेक्षाएं

ग्राइंडिंग प्रक्रिया में मिलने वाला टॉलरन्स, पृष्ठीय फिनिश और गोलाई के ही मापदंड,़ HPT मशीन पर यंत्रण की गई कार्यवस्तु से पाए जाना अपेक्षित है। किस प्रकार की मशीन का इस्तेमाल किया गया है, इस पर भी अचूकता निर्भर करती है। खास कर के जब पृष्ठीय फिनिश Ra = 0.8 माइक्रोन, उत्तम प्रक्रिया क्षमता निर्देशांक और टॉलरन्स में h7/H7 क्षमता अपेक्षित होती है, तब मशीन की विशेषताओं में आगे दिए मुद्दे होना महत्वपूर्ण है।

• मशीन की रचना में या डिजाइन में सख्त (स्टिफ) बेड होना महत्वपूर्ण होता है। आम तौर पर HPT लेथ का बेड काँक्रीट या सिरैमिक से बनाया जाता है। इससे कंपन घटाए या टाले जा सकते हैं। मशीन ने कर्तन बल का उचित तरह से अवरोध करना आवश्यक है। गाइड सिस्टम जितनी मजबूत और बड़ी होगी, मशीन उतनी अधिक सख्त होती है।

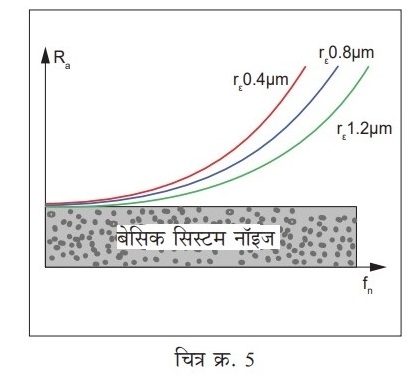

• मशीन की स्थिरता, मजबूती, स्पिंडल बेरिंग की गुणवत्ता, कार्यवस्तु के क्लैंपिंग की गुणवत्ता, टूल की स्थिरता, कटिंग पैरामीटर यह सारे घटक मिल कर एक व्यवस्था (सिस्टम) तैयार होती है। इस मशीन के लिए, कटिंग पैरामीटर के किसी भी संभावित संयोजन में Ra के एक विशिष्ट स्तर से नीचे काम नहीं किया जा सकता। इस Ra स्तर को 'बेसिक सिस्टम नॉइज' (चित्र क्र. 5) कहा जाता है।

• डाइनैमिकल गोलाई : स्पिंडल के बेरिंग की गुणवत्ता और स्पिंडल के विभिन्न परिभ्रमणों के कारण गोलाई की भिन्न गुणवत्ता मिल सकती है।

• ध्यान दें कि प्रमुख स्पिंडल और टेल स्टॉक संरेखित हैं। अगर उनके अक्ष एक सीधी रेखा में नहीं हैं तो गुणवत्ता पर बुरा असर पड़ता है।

• स्पिंडल अधिकतम आर.पी.एम. पर संतुलित किया होना महत्वपूर्ण होता है। किसी उत्तम स्थिर मशीन के लिए Ra = 0.4µm मिलना संभव है। अन्य मशीन में Ra = 0.6 से 0.8µm मिल सकता है।

HPT प्रक्रिया की सफलता पर प्रभाव ड़ालने वाले अन्य बाह्य घटक

• स्थानसंबंधि (पोजिशनल) और यांत्रिकी अचूकता : अगर मशीन के स्थानसंबंधि साधनों की अचूकता 0.01 मिमी. हो, तो मशीन से हमें 1µm की श्रेणी के सुधार नहीं मिलते।

• उष्मासंबंधि (थर्मल) मुद्दे : सुबह में कार्यशाला का तापमान कम होता है और मशीन भी ठंड़ी होती हैं। दिन भर कारखाने में तापमान बढ़ता रहता है और मशीन के धीमे धीमे बढ़ते तापमान के कारण, बनाई जा रही कार्यवस्तुओं में फर्क पैदा होता है। इससे बचने हेतु स्पिंडल कूलिंग का इस्तेमाल करें।

• साफ्टवेयर रिजोल्यूशन : मशीन की स्क्रीन पर दिखने वाले रिजोल्यूशन द्वारा हमेशा ही अचूकता का सूक्ष्म स्तर दिखाया जाने की गारंटी नहीं होती। मिसाल के तौर पर, अगर 2.376 मिमी. मूल्य दिखता भी हो, तो इसका मतलब ऐसा नहीं होता कि असल में यह रिजोल्यूशन 0.001 मिमी. तक अचूक होगा।

• मशीन की मापन प्रणाली की अचूकता : मशीन के मापन हेतु, कई स्तरों की गुणवत्ता प्रदान करने वाली, प्रत्यक्ष तथा अप्रत्यक्ष प्रणालियां उपलब्ध हैं। अप्रत्यक्ष मापन प्रणाली से दिए संदेशों/मूल्यों की, मशीन के संगणक द्वारा फिर से गणना की जाती है। इसलिए प्रत्यक्ष और गणना किए मूल्यों में फर्क हो सकता है।

ब. HPT - टूल स्टैबिलिटी और क्लैंपिंग, इन्सर्ट क्लैंपिंग और लोकेशन स्टैबिलिटी

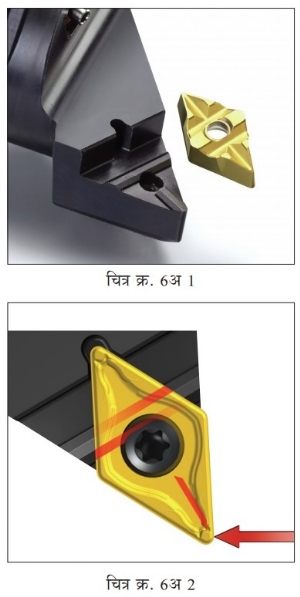

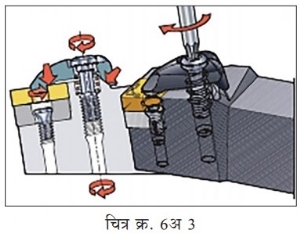

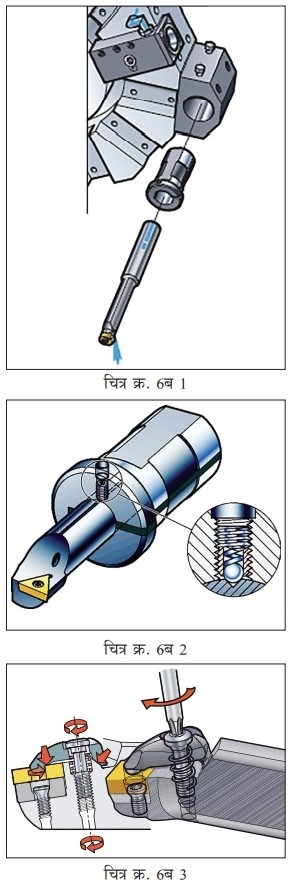

HPT में इन्सर्ट का क्लैंपिंग और लोकेशन, उसके संचलन को रोक सकने जितना मजबूत होना चाहिए। बाहरी और अंदरी HPT के लिए इस्तेमाल होने वाले इन्सर्ट और टूल होल्डर की कुछ मिसालें चित्र क्र. 6 अ, ब, क में दर्शाई गई हैं।

बाहरी HPT टूल

अंदरी HPT टूल

क. कर्तन छोर (कटिंग एज) ज्यामिति

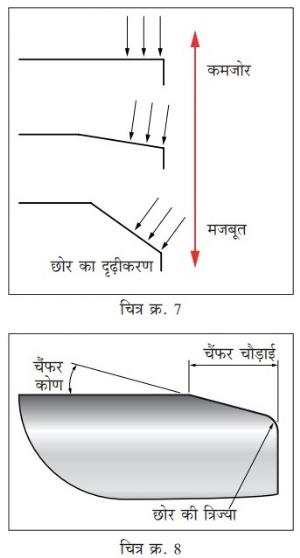

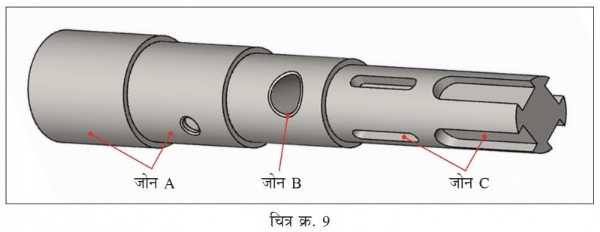

CBN इन्सर्ट की किसी भी प्रतिनिधिक छोर में तीन चल घटक (वेरिएबल) होते हैं, चैंफर कोण, चैंफर चौड़ाई और छोर की त्रिज्या। इन तीनों घटकों का प्रभाव, प्रक्रिया तथा कार्यवस्तु पर अथवा खुद इन्सर्ट पर भी (चित्र क्र. 7 और 8) पड़ता है।

1. कोण जितना बड़ा उतना अधिक बल इन्सर्ट की बॉडी पर पड़ता है। इससे छोर मजबूत होती है। इससे कंप्रेसिव बल तैयार होता है, जो CBN जैसे कठोर ग्रेड का बलस्थान है। बड़े कोण से कर्तन बल भी बढ़ता है और उससे कंपन पैदा हो सकते हैं।

2. चौड़े चैंफर से कर्तन बल विस्तृत क्षेत्र पर फैलता है। अधिक सरकन गति से बड़ा कर्तन बल तैयार होता है। इसलिए टूल की अपेक्षित आयु पाने के लिए चौड़े चैंफर जरूरी होते हैं। कार्यवस्तु के पृष्ठीय फिनिश की जरूरत के अनुसार सरकन गति तय की जाती है।

3. निरंतर पृष्ठीय फिनिश पाने में छोर की त्रिज्या (एज रेडियस) यह घटक बेहद महत्वपूर्ण है। ठीक से तेज की गई (होनिंग) छोर एक तरह की पूर्व-घिसाव (प्री-वेयर) देती है, जो +ve और -ve दोनों हो सकती हैं। इस होनिंग से माइक्रोचिपिंग होना टाला जाता है। लेकिन इससे टूल की आयु भी कम होती है और कंपन भी पैदा होते हैं।

ड. HPT- इन्सर्ट ग्रेड

जिन कार्यवस्तुओं का कार्बाइड से यंत्रण नहीं किया जा सकता और जो 55 एवं 65 HRC में होती हैं, उन्हें कठोर कार्यवस्तु कहा जाता है। कार्बाइड द्वारा 55 HRC से कम कठोर कार्यवस्तु का यंत्रण, Vc 35-40 मी./मिनट जितने कम पैरामीटर पर किया जा सकता है। कठोरीकरण की हुई वस्तु पर विशेष रूप से विस्कर री-एन्फोर्स्ड सिरैमिक का इस्तेमाल किया जाता है। लेकिन उत्पादकता और अचूकता के बारे में वे CBN के साथ अपेक्षित मुकाबला नहीं कर सकते। 45 से 55 HRC श्रेणी की कार्यवस्तु का यंत्रण प्रायः सिरैमिक इन्सर्ट तथा ग्रेड के इस्तेमाल से किफायती रुप से किया जाता है। लेकिन कठोरता 55 HRC से अधिक होने पर CBN अधिक किफायती (किफायती का अर्थ है टूल व्यवस्था के इष्टतम खर्चे के साथ इष्टतम उत्पादकता।) होता है।

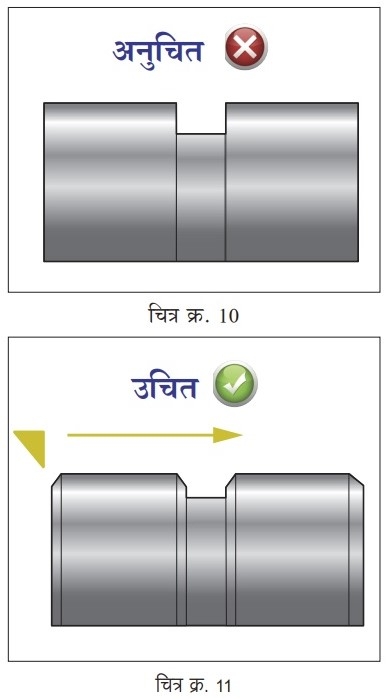

कठोर पदार्थों की सूचि में हीरा पहले स्थान पर तो CBN दूसरे स्थान पर है। इसके अन्य गुणों के कारण कठोर, खुरदुरे कार्यवस्तुओं के यंत्रण हेतु टूल बनाने के लिए CBN एक आदर्श मटीरीयल माना जाता है। CBN की रासायनिक तथा उष्मीय स्थिरता हीरे से अधिक है। हीरा लोहे में पिघलता है और 700° से. तक काम कर सकता है। रासायनिक दृष्टि से CBN लोहे की वस्तुओं में निष्क्रिय होता है और 1000° से. या उससे अधिक तापमान पर भी अपनी कठोरता बनाई रखता है। यह तापमान HPT के लिए सामान्य है। CBN का प्रतिशत, सिरैमिक बाइंडर और कणों (पार्टिकल) की संरचना के अनुसार CBN की ग्रेड चुनी जाती है। HPT का इस्तेमाल करने वाली और 58 से 62 HRC वाली एक प्रतिनिधिक कार्यवस्तु चित्र क्र. 9 में दर्शाई है। नीचे दिए विवरण से आपको CBN की उचित ग्रेड चुनने में मदद मिलेगी।

• जोन A : लगातार काट लेना, शायद कभी थोड़ा ही विराम ऐसी स्थिति में सिरैमिक बाइंडर में 50% CBN के सूक्ष्म कण होने वाली ग्रेड सर्वोत्तम काम करेगी।

• जोन B : लगातार काट लेना, मध्यम मात्रा में विराम। ऐसी स्थिति में सिरैमिक बाइंडर में 60% CBN के मिश्र आकार के कण होने वाली ग्रेड सर्वोत्तम कार्यप्रदर्शन देगी।

• जोन C : कई बार रुक कर किए टर्निंग में, सिरैमिक बाइंडर में 90% CBN के सूक्ष्म कण होने वाली ग्रेड सर्वोत्तम रहेगी।

• कास्ट आयरन : अलग अलग कठोरता के कास्ट आयरन तथा एस.जी. आयरन के लिए, सिरैमिक बाइंडर में 75% CBN के सूक्ष्म और बड़े कणों का मिश्रण होने वाली ग्रेड सर्वोत्तम काम देगी।

(उपरोक्त निर्देश केवल विषय समझाने के लिए दिए हैं। इस मामले में टूल उत्पादक अधिक उचित और सटीक मार्गदर्शन कर सकते हैं।)

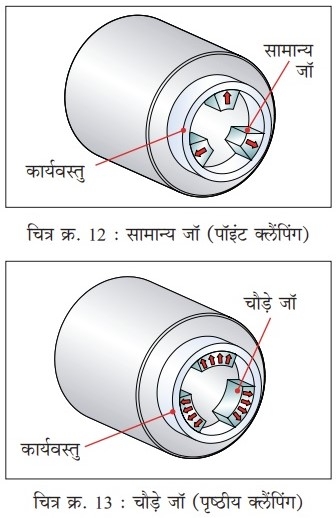

इ. कार्यवस्तु डिजाइन और तैयारी

कार्यवस्तु कठोर करने से पहले उसके आयाम, अंतिम अपेक्षित आयामों के आसपास लाने के लिए सावधानी से प्रयास किए गए तो HPT प्रक्रिया में (चित्र क्र. 10 और 11) उसका लाभ होता है। कठोरीकरण के बाद के टर्निंग में लिए काट ज्यादा गहरे नहीं होते, इसलिए कार्यवस्तु नरम हो तभी आयाम टॉलरन्स यथासंभव काबू में रखें। ऐसा करने पर काम निरंतर होगा, टूल की आयु बढ़ेगी और उच्च गुणवत्ता की कार्यवस्तु प्राप्त होगी। कार्यवस्तु पर चैंफर और त्रिज्या ये घटक उचित होने से टूल प्रवेश करने तथा बाहर निकलने का मार्ग इष्टतम होता है और सर्वाधिक टूल आयु मिलती है।

कार्यवस्तु नरम रहने पर आगे दी गई बातों का ध्यान रखना आवश्यक होता है।

• बर टालना।

• आयामों का टॉलरन्स सटीक रखना।

• नरम अवस्था में चैंफर और त्रिज्या बनाना।

• काट लेते समय अचानक प्रवेश ना करें, तथा अचानक काट ना छोड़ें।

फ. कार्यवस्तु क्लैंपिंग - जैसे कि चक

चक में होने वाला क्लैंपिंग क्षेत्र गोलाई पर असर करता है। इसलिए क्लैंपिंग के बल बड़े क्षेत्र पर फैले होने (चित्र क्र. 12 और 13) चाहिए।

ग. शीतक

गीला या सूखा यंत्रण

सूखा (ड्राइ) कर्तन यह HPT से एक महत्वपूर्ण लाभ है। CBN इन्सर्ट 1000° से. या अधिक तापमान सह सकते हैं। आम तौर पर सूखी स्थिति में और चरणों में किए कर्तन में CBN का इस्तेमाल करने से टूल की आयु पर अच्छा असर मिलता है। शीतक का इस्तेमाल न करने पर आगे दिए गए लाभ हो सकते हैं।

• खर्चा कम होता है।

• चिप से निपटना आसान होता है।

• पर्यावरण के संदर्भ में अधिक उचित है।

फिर भी कुछ स्थितियों में शीतक जरूरी होता है, जैसे कि

1. चिप तोडने के लिए

2. कार्यवस्तु की उष्मीय स्थिरता नियंत्रण में रखने के लिए

3. बड़ी कार्यवस्तु का यंत्रण करते समय उष्मा दूर करने के लिए

शीतक हमेशा काट की पूरी लंबाई पर, एकसमान प्रवाह में छोड़ा जाना चाहिए।

मिसाल

कठोर किया हुआ गियर 60 HRC

कार्यवस्तु : गियर (चित्र क्र. 14)

मटीरीयल : कठोर किया स्टील : 60 HRC

ऑपरेशन : ID फिनिशिंग

व्यास : 37+0.02 मिमी.

पुरानी पद्धति : अंदरी बोर ग्राइंडिंग

आवश्यक समय : 6 मिनट

नई पद्धति : हार्ड पार्ट टर्निंग

मशीन : LMW - RIGI 155

(हॉरिजोंटल टर्निंग सेंटर)

शीतक : वॉटर इमल्शन

पृष्ठीय फिनिश की आवश्यकता : 0.4 Ra

काट की लंबाई : 35 मिमी.

चरणों में पूर्व यंत्रण किए हुए, 3.0 मिमी. व्यास के 3 ऑइल होल

(बोर सेंटर के पास)

Vc = 150 मी./मिनट

n = 1290 आर.पी.एम.

Fn = 0.04 मिमी./फेरा

Vf = 51 मिमी./मिनट

Ap = 0.15 मिमी.

आवश्यक समय : 70 सेकंड

टूल की आयु : 75 मिनट

@@AUTHORINFO_V1@@