क्लैंपिंग में स्वचालन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

किसी भी कारखाने में यंत्रण (मशीनिंग) करते समय, हम कार्यवस्तु लेथ के चक में पकड़ते हैं या किसी मशीन के टेबल पर फिक्श्चर में जकड़ते हैं। कार्यवस्तु कसते या ढ़ीली करते दौरान श्रमिक पर तनाव पड़ने की संभावना होती है। इस वजह से समय भी अधिक खर्च होता है और पकड़ की गुणवत्ता में भी निरंतरता नहीं रहती। ऐसी स्थिति में स्वचालन आवश्यक

होता है।

स्वचालन से लाभ

खर्चे में बचत

सबसे पहले नट या बोल्ट की सहायता से कार्यवस्तु कस कर जकड़ कर रखी जाती है। मशीनिंग की प्रक्रिया होने के बाद, नट या बोल्ट को ढ़ीला कर के कार्यवस्तु की पकड़ ढ़ीली की जाती है और उसे फिक्श्चर में से निकाला जाता है। एक नट/बोल्ट कसने और बाद में ढ़ीला करने में लगभग 20 से 30 सेकंड लगते हैं। यानि किसी फिक्श्चर में अगर 4 नट/बोल्ट हो तो यह काम करने में लगभग 2 मिनट का समय लग सकता है। इस 2 मिनट के कालखंड़ में मशीन खाली (आइडल) रहती है। परिणामस्वरूप उस शिफ्ट का उत्पादन कम होता है, जिससे कंपनी का आर्थिक नुकसान होता है। स्वचालन के द्वारा काफी समय बचाया जा सकता है। मशीन के प्रति घंटे के खर्चे के बारे में सोचा जाए तो, यह बचत महत्वपूर्ण और फायदेमंद साबित होती है।

कर्मचारियों के तनाव में कमी

जैसा कि ऊपर दिए हुए उदाहरण में माना गया है, एक कार्यवस्तु में अगर 4 नट/बोल्ट हो और एक शिफ्ट में 100 कार्यवस्तुओं का उत्पादन होता हो, तो श्रमिक को 400 बार नट कसने तथा ढ़ीले करने पड़ेंगे। फलस्वरूप श्रमिक थक सकता है और शिफ्ट के आखरी चरण में उसके द्वारा कार्यवस्तु ठीक से जकड़ी ना जाने की संभावना होती है। स्वचालन के कारण श्रमिकों का तनाव कम होता है और उत्पादन बढ़ सकता है।

क्लैंपिंग की गुणवत्ता में बढ़ोतरी

श्रमिक तनाव में होने के कारण क्लैंपिंग की गुणवत्ता में फर्क पड़ सकता है। कई बार कार्यवस्तु को निश्चित बल से ही जकड़ना होता है। ऐसे समय में अधिक बल लगाने से, कम मोटाई की कार्यवस्तु अस्थाई रूप से विरूपित हो कर यंत्रण के बाद उसका आकार बिगड़ जाता है। कार्यवस्तु की गुणवत्ता पर इसका असर तुरंत दिखाई देता है। अलग अलग मापदंड़ों पर गुणवत्ता की निरंतरता न रह कर कार्यवस्तु फेंकनी पड़ती है। स्वचालन द्वारा जितनी जरूरत हो उतना ही दबाव तथा जकड़ने की निरंतरता भी अचूक प्राप्त होती है।

अच्छे फिक्श्चर की विशेषताएं

1. श्रमिक को कार्यवस्तु रखने, निकालने और जकड़ने में आसानी होनी चाहिए।

2. कार्यवस्तु अपने अपेक्षित स्थान पर जा कर ही सटनी चाहिए (रेस्टिंग, लोकेशन) तथा इस क्रिया में निरंतरता प्राप्त होनी चाहिए।

3. कार्यवस्तु पूरी ताकत से जकड़ी जानी चाहिए, ताकि वह अपनी जगह से बिल्कुल भी न हिले।

4. कार्यवस्तु अपनी प्राकृतिक स्थिति में यानि बिल्कुल भी टेढ़ी मेढ़ी ना होते हुए जकड़ी जानी चाहिए।

स्वचालन के प्रकार

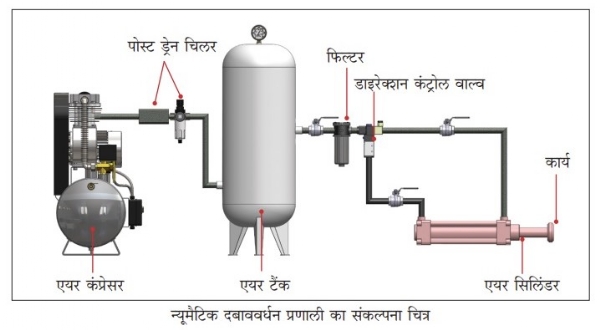

1. अधिक दबाव पर होने वाली वायु के इस्तेमाल से (न्यूमैटिक यानि कंप्रेस्ड् एयर का इस्तेमाल कर के)

कारखाने में प्रायः 4 से 5 बार (किग्रै./सेमी2) दबाव की वायु, कंप्रेसर की सहायता से उपलब्ध हो सकती है। उस वायु को यदि 50 मिमी. व्यास के सिलिंडर में इस्तेमाल की जाए तो हमें 100 किग्रै. का दबाव मिल सकता है। स्वचालन का सुझाव वहाँ दिया जाता है जहाँ हमें कार्यवस्तु को कम बल से जकड़ने की आवश्यकता होती है। उदाहरण के लिए, अैल्युमिनियम की कार्यवस्तु या कम मोटाई की कार्यवस्तु या छिद्र होने वाली छोटे आकार की कार्यवस्तु।

2. उच्च दबाव के ऑइल का इस्तेमाल कर के (हैड्रोलिक पॉवर पैक)

भारत में ज्यादातर 40 से 200 बार (किग्रै./सेमी2) दबाव के ऑईल का इस्तेमाल, जकड़ने हेतु किया जाता है। दबाव जितना अधिक, सिलिंडर उतना ही छोटा होता है। लेकिन उसमें से तेल गरम हो कर रिसने की संभावना भी होती है। इस तरीके में तेल का दबाव पिस्टन के दोनों तरफ इस्तेमाल किया जा सकता है। इससे गति बढ़ कर समय की बचत होती है और बाहरी कूड़ा, कूलंट आदि सिलिंडर में जाने की संभावना नहीं होती। इसी लिए यह सिलिंडर अधिक शीतक वाले यंत्र पर इस्तेमाल किए जा सकते हैं, यह इससे बड़ा लाभ है। यहाँ इस बात का भी ध्यान रखा जाना चाहिए कि इस तरह के स्वचालन में दो मर्यादाएं होती हैं - पॉवर पैक के लिए शुरुआती बड़ा निवेश और तेल गरम होने की संभावना।

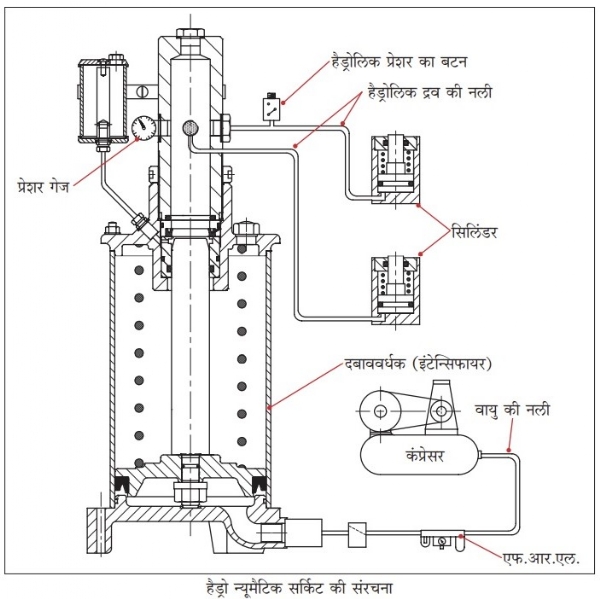

3. अधिक दबाव की वायु/तेल का इस्तेमाल कर के (हैड्रो-न्यूमैटिक)

इस तरीके में वायु/तेल दबाववर्धक (हाइड्रो-न्यूमैटिक इंटेन्सिफायर) का इस्तेमाल किया जाता है। हम जिस प्रकार सब्बल से छोटे पत्थर का आधार लेकर बड़ा पत्थर हिला सकते हैं (लिवर का एक प्रकार), उसी प्रकार वायु-तेल दबाववर्धक को 'तेल का लिवर' कहा जा सकता है। इस वर्धक में वायु का पिस्टन, तेल के पिस्टन के मुकाबले 30 से 40 गुना बड़ा होता है। इस वजह से तेल का दबाव, वायु के दबाव की तुलना में 30 से 40 गुना अधिक होता है। 5 बार दबाव की वायु का इस्तेमाल कर के हमें 150 से 200 बार दबाव का तेल मिलता है। तेल के इस बढ़े दबाव के कारण सिलिंडर छोटा रहता है। दबाववर्धक का आकार बड़ा होता है। उसे हम यंत्र के एक तरफ, थोड़ी दूरी पर रख सकते हैं और फिक्श्चर में जहाँ जगह कम होती है वहाँ छोटे आकार के लेकिन अधिक ताकतवर सिलिंडर का इस्तेमाल किया जा सकता है। इसके लिए पॉवरपैक की आवश्यकता नहीं होती। इस तरीके में हमें दो लाभ मिलते हैं, तुलना में कम कीमत और तेल गरम ना होना। इस तरीके में सिलिंडर के एक तरफ तेल होता है, तो दूसरी तरफ वापसी के लिए स्प्रिंग होती है। स्प्रिंग की तरफ से वायु अंदर बाहर होती रहती है। उसी के साथ सिलिंडर में शीतक जा सकता है। इसीलिए बहुत सारा शीतक इस्तेमाल करने वाले यंत्र पर यह तरीका उपयोगी नहीं है।

स्वचालन का तरीका चुनने के मापदंड़

1. एक शिफ्ट में होने वाला उत्पादन या कार्यवस्तु का आवर्तन काल (साइकिल टाइम)

अ. अगर एक शिफ्ट में केवल 10-20 कार्यवस्तु का उत्पादन होता हो तो स्वचालन आवश्यक नहीं हो सकता।

आ. अगर एक शिफ्ट में 50 से 200 कार्यवस्तु का उत्पादन होता हो तो हैड्रो-न्यूमैटिक अधिक सुविधाजनक हो सकता है।

इ. कार्यवस्तु बहुत ही कम समय (एक या दो मिनट) में तैयार होती हो तो हैड्रोलिक या न्यूमैटिक तरीके का ही इस्तेमाल करना चाहिए।

2. होने वाला खर्चा

अ. केवल वायवीय (न्यूमैटिक) दबाव का इस्तेमाल कर के किया गया मशीनीकरण सबसे सस्ता होता है।

आ. उच्च दबाव के तेल (हैड्रोलिक पॉवरपैक) का इस्तेमाल कर के किया गया स्वचालन सबसे महंगा होता है।

इ. हवा एवं तेल दबाववर्धक का इस्तेमाल कर के किया गया स्वचालन मध्यम महंगा होता है।

3. क्लैंपिंग बल

अ. केवल वायु का दबाव इस्तेमाल करने वाले सिलिंडर का प्रयोग 200 से 300 किग्रै. की शक्ति तक किया जा

सकता है।

आ. अधिक शक्ति के लिए लगभग 500 किग्रै. तक के बल का, उच्च दबाव का तेल या वायु एवं तेल दबाववर्धक का इस्तेमाल करना पड़ता है।

4. सिलिंडर लगाने के लिए उपलब्ध जगह

केवल वायु का दबाव बहुत ही कम (लगभग 5 बार) होने के कारण सिलिंडर को अधिक जगह लगती है। बाकी के दोनों तरीकों में अधिक दबाव (लगभग 150 बार) होने की वजह से तुलनात्मक रूप से कम जगह लगती है।

5. सिलिंडर स्ट्रोक

हैड्रो-न्यूमैटिक तरीके में सिलिंडर का स्ट्रोक 50 मिमी. तक होता है। बाकी के दोनों तरीकों में बड़ा स्ट्रोक मिल सकता है।

6. सिलिंडर की शक्ति

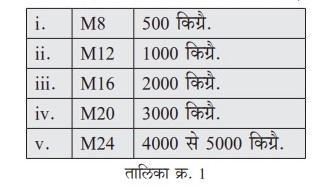

यह चुनाव करते समय पुराने फिक्श्चर का संदर्भ लेना अच्छा रहता है। उस जगह इस्तेमाल किए गए स्टड साइज (तालिका क्र. 1) से हमें शक्ति की आवश्यकता का पता चलता है। जैसे कि,

7. सिलिंडर का चुनाव

अ. हैड्रो-न्यूमैटिक तरीके का इस्तेमाल करने पर हमें स्प्रिंग द्वारा वापस आने वाले (सिंगल अैक्टिंग) सिलिंडर का प्रयोग करना पड़ता है।

आ. हैड्रोलिक पॉवर पैक तरीके का इस्तेमाल करने पर तेल द्वारा आगे पीछे होने वाले (डबल अैक्टिंग) सिलिंडर का प्रयोग करना अच्छा होता है।

स्वचालन की सीमाएं

1. गारंटीकृत क्लैंपिंग

केवल वायवीय पद्धति में कई बार, वायु की कंप्रेस होने की विशेषता के कारण अचानक अधिक शक्ति के कारण कार्यवस्तु हिल सकती है। हैड्रोलिक पद्धति में ऐसी संभावना बहुत कम होती है, क्योंकि तेल दबाया नहीं जा सकता। हैड्रो-न्यूमैटिक में ऐसी संभावना दोनों अंतों के बीच में होती है।

2. प्रक्रियाओं का क्रम

कार्यवस्तु ठीक से बिठाने के लिए कभी कभी हमें क्लैंपिंग के अनुक्रम का पालन करना पड़ता है। इस हेतु अलग वाल्व का इस्तेमाल करना होता है। ऐसे वाल्व का इस्तेमाल हैड्रो-न्यूमैटिक में संभव नहीं है।

3. तेल गरम होने की संभावना

यह समस्या केवल हैड्रोलिक पद्धति में आती है, न्यूमैटिक एवं हैड्रो-न्यूमैटिक में यह मौजूद नहीं होती। तेल गरम होने का स्तर, हैड्रोलिक पद्धति के इस्तेमाल पर (दबाव एवं निरंतरता) निर्भर करता है। तेल अत्यधिक गरम होने की संभावना हो तो उसे ठंडा करने के लिए सर्किट में अलग संरचना करनी पड़ती है।

4. पिस्टन पीछे जाने की गति

यंत्रण पूरा होने पर पिस्टन जब तक पीछे नहीं जाता तब तक कार्यवस्तु को फिक्श्चर में से आसानी से निकाला नहीं जा सकता। हैड्रो-न्यूमैटिक पद्धति की संरचना में ऑइल और स्प्रिंग के कारण पिस्टन पीछे जाता है। अगर ध्यान ना रखा जाए तो पिस्टन के पीछे जाने की गति बहुत कम हो जाती है।

लघु उद्योगों में, वायु/तेल का इस्तेमाल कर के किया गया स्वचालन आम तौर पर अधिक उपयुक्त एवं किफायती हो सकता है। इस बारे में अधिक जानकारी प्राप्त करते हैं।

हवा-तेल दबाववर्धक

मिलिंग, ड्रिलिंग, बोरिंग जैसी पारंपरिक मशीन में काटने वाले टूल हमेशा अक्ष पर घूमते हैं और कार्यवस्तु स्थिर रहती है। चूंकि ऐसी मशीन में हैड्रोलिक पॉवर पैक नहीं होता, ऐसा दबाववर्धक इस्तेमाल करना सस्ता होता है। इस दबाववर्धक में वायु का पिस्टन, तेल के पिस्टन से 30 से 40 गुना बड़ा होता है। इसी वजह से तेल का दबाव उसी अनुपात में अधिक होता है।

वायवीय दबाव के कारण वायु का पिस्टन आगे धकेला जाता है। इसके कारण, तेल का पिस्टन तेल को बाहर धकेलता है। यह तेल, सिलिंडर का पिस्टन आगे धकेलता है और कार्यवस्तु कसी जाती है। यहाँ माना है कि दबाववर्धक की तेल बाहर निकालने की क्षमता, सिलिंडर की तेल लेने की क्षमता के मुकाबले अधिक है।

वायु का दबाव हटाया जाने पर, सिलिंडर में एवं दबाववर्धक में स्थित स्प्रिंग के कारण दोनों पिस्टन पीछे धकेले जाते हैं और सिलिंडर में आगे गया हुआ तेल फिर से दबाववर्धक में धकेला जाता है।

यह कार्य ठीक से चलने के लिए, तेल की तरफ वायु बिल्कुल नहीं होनी चाहिए, क्योंकि वायु एक दबाई जाने वाली (कंप्रेसेबल) वस्तु होने की वजह से दबाववर्धन अच्छा नहीं होता।

कुछ दिनों बाद सिलिंडर में से तेल का रिसाव शुरू होने पर वहाँ से वायु अंदर खींची जाने की संभावना होती है। इससे बचने हेतु, रिसे हुए तेल की भरपाई करने वाली बोतल जोड़ी रहती है।

तेल की भरपाई करने वाली बोतल के अंदर के तेल के स्तर से, हमें आगे दिए बातों का पता चलता है।

1. तेल का स्तर निरंतर कम होना : इसका मतलब है सिलिंडर में अधिक दबाव के भाग से कहीं पर तेल का रिसाव है।

2. कार्यवस्तु को क्लैंप करने पर तेल का स्तर बढ़ना : इसका अन्य मतलब है अधिक दबाव का सील अंदर ठीक से काम नहीं करता और वहीं से बोतल में तेल घुस रहा है।

3. तेल का स्तर ऊपर नीचे होना : जब तेल की तरफ वायु होती है, तब हवा के संकोचन-विस्तारण के कारण बोतल में स्थित तेल का स्तर ऊपर नीचे होता रहता है।

हैड्रो-न्यूमैटिक सिलिंडर के विभिन्न प्रकार

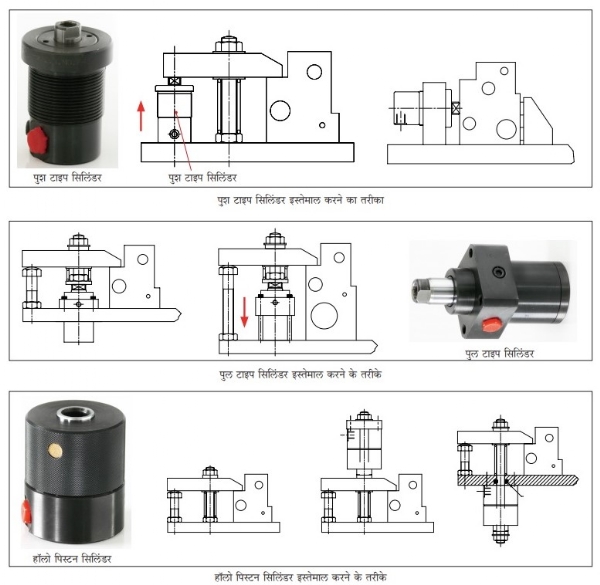

अ. पुश टाइप : बाहर आने वाले पिस्टन की शक्ति द्वारा (पुश टाइप) कार्यवस्तु जकड़ी जाती है। इस सिलिंडर को पुराने फिक्श्चर में उपलब्ध जगह में बिठाना थोड़ा मुश्किल होता है। लेकिन नया फिक्श्चर डिजाइन करते समय इस सिलिंडर का इस्तेमाल करना अच्छा होता है।

आ. पुल टाइप : अंदर खींचे जाने वाले (पुल टाइप) पिस्टन की शक्ति से कार्यवस्तु जकड़ी जाती है। कई बार कार्यवस्तु में स्थित खोखली जगह या छिद्र में से कार्यवस्तु कसी जाती है। ऐसे समय 'C' आकार के वॉशर का उपयोग इस सिलिंडर के साथ कर के स्वचालन किया जा सकता है।

इ. हॉलो (छिद्र वाला) पिस्टन : इस तरीके में जकड़ने वाला स्टड/बोल्ट, खोखले पिस्टन में से आरपार ड़ाल कर इस्तेमाल किया जा सकता है। इसमें बाहर आने वाले पिस्टन (पुश टाइप) की शक्ति द्वारा कार्यवस्तु कसी जाती है। हाथ से कसने वाला फिक्श्चर स्वचालित बनाते समय, इस सिलिंडर का उपयोग करना आसान होता है। स्टड की लंबाई बढ़ा कर यह सिलिंडर बिठाने से स्वचालन पूरा हो जाता है।

ई. स्विंग टाइप : अंदर खींचे जाते समय पहले अक्ष पर घूम कर बाद में सीधी रेखा में अंदर खींचे जाने वाले सिलिंडर को स्विंग टाइप कहते हैं। जहाँ कार्यवस्तु निकालते एवं रखते समय, जकड़ने की पट्टी (क्लैंपिंग स्ट्रैप) के कारण रुकावट आती है,

ऐसी जगह पर इस सिलिंडर का इस्तेमाल अधिक सुविधाजनक होता है।

@@AUTHORINFO_V1@@