ब्रोचिंग फिक्श्चर

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

‘धातुकार्य’ के फरवरी 2021 के अंक में प्रकाशित लेख में हमने जाना कि हॉबिंग प्रक्रिया क्या होती है और हॉबिंग फिक्श्चर कैसे काम करता है। जिस मशीन पर हॉब से गियर कटिंग किया जाता है उसे हॉबिंग मशीन कहते हैं। उसी प्रकार जिस मशीन पर ब्रोच की सहायता से यंत्रण किया जाता है उसे ब्रोचिंग मशीन कहते हैं। हॉबिंग के ही तरह, ब्रोचिंग भी यंत्रण की एक खास प्रक्रिया है, लेकिन यह उतनी क्लिष्ट नहीं है। जिस तरह हॉब एक खास कटर है, उसी तरह ब्रोच भी एक खास कटर है। हॉबिंग मशीन की ही तरह ब्रोचिंग मशीन भी एक विशेष प्रकार की मशीन है।

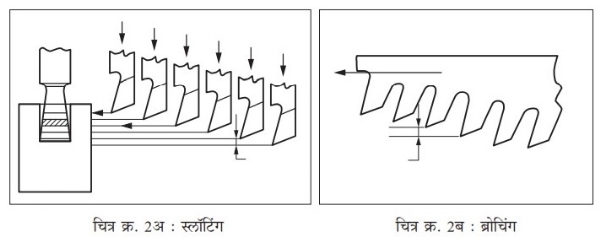

अंदरूनी खांचे (स्लॉट) बनाने के लिए ब्रोचिंग और स्लॉटिंग दोनों प्रक्रियाओं का इस्तेमाल किया जाता है। लेकिन चूंकि स्लॉटिंग प्रक्रिया बहुत धीमी होती है, इसका इस्तेमाल तभी किया जाता है जब कार्यवस्तुएं कम संख्या में बनानी होती हैं। जब बड़े पैमाने पर (हजारों की संख्या में) कार्यवस्तुओं की आवश्यकता होती है, तब ब्रोचिंग प्रक्रिया बेहद किफायती साबित होती है। ब्रोच की सहायता से किए जाने वाले नापों में अगर कोई बदलाव हुआ तो पूरा ब्रोच बदलना पड़ता है या ग्राइंडिंग कर के तेज बनाना पड़ता है। ब्रोच की कीमत कई लाख रुपये होती है इसीलिए उसे फेंका भी नहीं जा सकता। इसी लिए पूरी तरह से सोच-समझ कर तय किया जाता है कि ब्रोचिंग कब करना है।

टर्निंग, ड्रिलिंग, मिलिंग जैसे अन्य यंत्रणों की तुलना में ब्रोचिंग अलग होता है। जैसे, टर्निंग करते समय कार्यवस्तु घूमती है और टूल आगे पीछे होता है। ड्रिलिंग करते समय ड्रिल घूमता है और नीचे आता है। लेकिन ब्रोचिंग करते समय ब्रोच केवल एक ही सीधी दिशा में खींचा या धकेला जाता है और यंत्रण होता है। रोजमर्रा के कामों में ब्रोचिंग का उदाहरण है छुरी से मक्खन काटना। ठीक उसी प्रकार ब्रोच कार्यवस्तु में से चिप निकालता है।

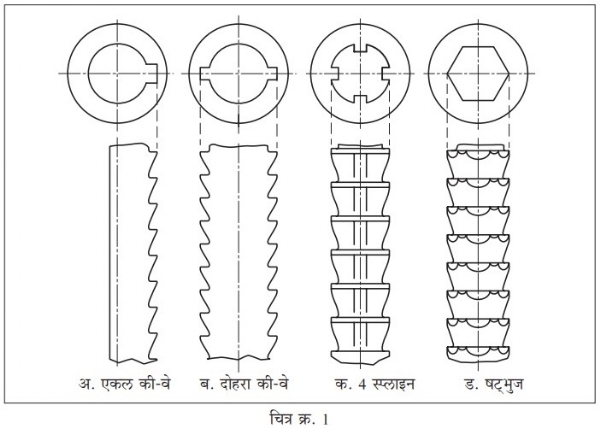

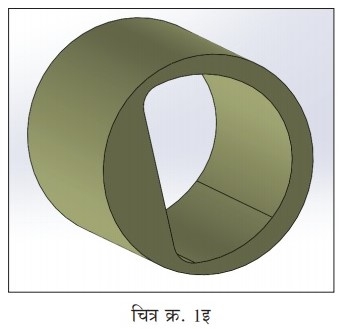

चित्र क्र. 1अ से 1इ में, ब्रोचिंग से बनाई हुई विभिन्न कार्यवस्तुएं और ब्रोच दिखाए गए हैं। चित्र क्र. 1अ और 1ब में दिखाए भाग स्लॉटिंग मशीन पर बनाए जा सकते हैं लेकिन यही भाग ब्रोचिंग मशीन पर बहुत ही कम समय में तैयार हो जाते हैं। चित्र क्र.1इ में दिखाई गई कार्यवस्तु को अन्य प्रक्रियाओं द्वारा बनाना बहुत ही मुश्किल या लगभग नामुमकिन है। कार्यवस्तु में अंदरूनी पृष्ठ के आकार का ब्रोच बना कर, यह आकार देना बहुत ही आसान और किफायती है।

ब्रोचिंग से प्राप्त होने वाले लाभ

1. बड़े पैमाने पर किया गया उत्पादन किफायती होता है।

2. आवर्तन काल काफी हद तक कम हो जाता है।

3. नियमित या अनियमित अंदरी आकार आसानी से बनाए जा सकते हैं।

4. सटीक और निरंतर नाप प्राप्त होते हैं।

5. उच्च पृष्ठीय फिनिश पाया जा सकता है।

6. अकुशल मजदूर भी, थोड़ी प्रशिक्षा पाने पर अच्छा काम कर सकते हैं।

ब्रोचिंग की मर्यादाएं

1. ब्रोच काफी महंगा होता है।

2. कार्यवस्तु के नाप में अगर थोड़ा भी बदलाव किया जाए तो ब्रोच बेकार हो जाता है।

3. अधिक मोटाई वाली कार्यवस्तु के लिए अधिक लंबा ब्रोच आवश्यक होता है। इसलिए बड़ी वस्तुएं नहीं बनाई जा सकती।

4. केवल आर पार छिद्रों में ही ब्रोचिंग किया जा सकता है, बीच में रुकावट हो तो ऐसे पृष्ठ नहीं बनाए जा सकते।

5. अधिक कठोर (हार्ड) धातु के लिए ब्रोचिंग करना उचित नहीं होता।

6. नाजुक या कमजोर कार्यवस्तु ब्रोचिंग द्वारा नहीं बनाई जा सकती क्योंकि ब्रोचिंग करते समय के यंत्रण बल की वजह से वह टेढ़ी-मेढ़ी हो सकती है।

चित्र क्र. 2अ और 2ब में स्लॉटिंग और ब्रोचिंग प्रक्रियाओं की समानता दिखाई गई है। स्लॉटिंग करते समय, कार्यवस्तु में खांचे की मनचाही गहराई प्राप्त करने हेतु कई काट लेने पड़ते हैं लेकिन ब्रोच एक ही स्ट्रोक में खांचा बना देता है। चूंकि ब्रोच का हरएक दांत, उससे पहले के दांत की तुलना में ज्यादा ऊंचा होता है, वह उतना मटीरीयल हटाता है। पहले दांत से यंत्रण शुरू होता है और आखरी दांत इच्छित नाप बना देता है। बीच के सभी दांत थोड़ा थोड़ा यंत्रण करते रहते हैं। इसे ही हम सरकन गति (फीड) कह सकते हैं। इससे समझ में आता है कि समयावधि के संदर्भ में दोनों यंत्रणों में इतना अंतर क्यों है।

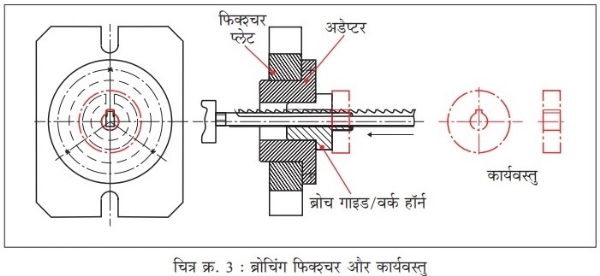

अब हम देखेंगे कि कार्यवस्तु में खांचा बनाने के लिए किस तरह के फिक्श्चर का इस्तेमाल किया जाता है और वह क्या काम करता है। चित्र क्र. 3 में दिखाया गया फिक्श्चर, पुल टाइप हॉरिजोंटल ब्रोचिंग मशीन पर इस्तेमाल किया जाता है। मशीन के पृष्ठ (फेस) पर/फिक्श्चर प्लेट पर अडैप्टर लगाया गया है। उस अडैप्टर में ब्रोच गाइड/वर्क हॉर्न लगाया गया है।

अडैप्टर

इसे ज्यादातर मशीन के फेस पर/फिक्श्चर पर बिठाया जाता है। जहाँ अडैप्टर बिठाया जाता है वह व्यास बहुत बड़ा होता है। अडैप्टर को स्क्रू की मदद से फिक्श्चर प्लेट पर लगाया जाता है। ब्रोच गाइड का व्यास छोटा होता है। अडैप्टर ना हो तो हर बार ब्रोच गाइड बहुत बड़े व्यास का बनाना पड़ेगा। अलग अलग कार्यवस्तुओं के लिए भिन्न ब्रोच गाइड बनाना पड़ता है। ब्रोच गाइड बार बार बदलना पड़ता है, इसी लिए अडैप्टर केस हार्ड या पूरा कठोर किया जाता है।

ब्रोच गाइड/वर्क हॉर्न

इस फिक्श्चर का सबसे महत्वपूर्ण हिस्सा है ब्रोच गाइड। यंत्रण के समय ब्रोच इस हिस्से में गाइड होता है जिस कारण इसे ब्रोच गाइड कहा जाता है। ब्रोच कठोर होता है और यंत्रण बल, कार्यवस्तु के खांचे पर कार्यरत होने के कारण इसे पूरा कठोर करना जरूरी होता है। अडैप्टर में ब्रोच गाइड H7/g6 फिट की श्रेणी में लगाया जाता है। ब्रोचिंग पूरा होने के बाद भी, ब्रोच इस गाइड में स्थित होने के कारण ब्रोच गाइड घूम नहीं सकता। अपनी आवश्यकतानुसार नाप होने वाले अतिरिक्त ब्रोच गाइड बना कर तैयार रखने से, उसे बदलना आसान होता है। चित्र क्र. 3 में दिखाए गए बाण के अनुसार यंत्रण करते समय ब्रोच दाईं ओर से बाईं ओर जाता है और यंत्रण बल, कार्यवस्तु के तथा ब्रोच गाइड के पृष्ठ पर आता है। इसी लिए कार्यवस्तु को क्लैंप नहीं करना पड़ता, यंत्रण बल ही क्लैंप का काम करता है। की-वे स्लॉट, स्प्लाइन, सरेशन, चौकोर, षट्भुज आदि अंदरी पृष्ठ पुल टाइप ब्रोच से बनाते समय कार्यवस्तु को क्लैंप करने की जरूरत नहीं होती। इस प्रकार, कर्मचारी को केवल कार्यवस्तु रखने और निकालने का ही काम करना पड़ता है। लेकिन ब्रोचिंग करते समय कर्मचारी को हमेशा जागरूक रहना पड़ता है, इसका कारण हम आगे जानेंगे।

फिक्श्चर प्लेट

फिक्श्चर प्लेट में अडैप्टर, स्क्रू की मदद से बिठाया होता है। यह अडैप्टर, मशीन के पृष्ठ पर स्थित छेद में लोकेट किया जाने के कारण अब फिक्श्चर और मशीन संकेंद्री हो गए हैं। फिक्श्चर प्लेट, 'U' खांचे में मशीन की फेस प्लेट पर लगाई जाती है। प्लेट वृत्ताकार दिशा में थोड़ी घूम सकती है लेकिन वह पूरी सटीकता से केंद्र में लगाई होती है। इसी लिए वह वृत्ताकार दिशा में थोड़ी घूमने पर भी, कार्यवस्तु की गुणवत्ता पर कोई असर नहीं पड़ता।

ब्रोचिंग करते समय कुछ मुद्दों पर ध्यान देना जरूरी होता है और इसी लिए कर्मी को हमेशा जागरूक और तत्पर रहना पड़ता है। ब्रोच की धार कम हो जाने पर यानि वह घिसा हुआ दिखने पर उसे तुरंत बदलना जरूरी है। ब्रोच की स्थिति अनदेखी कर के उसे वैसे ही जबरदस्ती इस्तेमाल किया जाए तो वह टूट सकता है। उसी प्रकार, नया ब्रोच बिठाते समय ध्यान दें कि वह तेज है या नहीं। लापरवाही के कारण कोई ड्रिल टूटने और ब्रोच टूटने में बहुत फर्क है।

ब्रोचिंग करते समय बड़े पैमाने पर उष्मा पैदा होती है और इसी लिए शीतक (कूलंट) का इस्तेमाल भी बड़े पैमाने पर होता है। कर्मचारी ने ध्यान रखना ही चाहिए कि शीतक की आपूर्ति लगातार होती रहे। यंत्रण के द्वारा निर्माण हुई चिप, दूर बहा ले जाने का काम शीतक का प्रवाह करता है। अर्थात कुछ चिप, ब्रोच के दांतों में फंसी रह सकती हैं, उन्हें समय समय पर ब्रश से दूर करना पड़ता है। इस काम में की गई लापरवाही से, ब्रोच किसी भी पल टूट सकता है। ऐसी स्थिति में यह बहुत जरूरी है कि एक अतिरिक्त ब्रोच धार लगा कर तैयार रखा जाए। नया ब्रोच प्राप्त करने के लिए आम तौर पर 2-3 महीनों का समय लगता है इसीलिए अगर 3 ब्रोच तैयार रखे जाएं तो अच्छा होता है क्योंकि एक ब्रोच तेज बनाने के लिए भेजना पड़ता है।

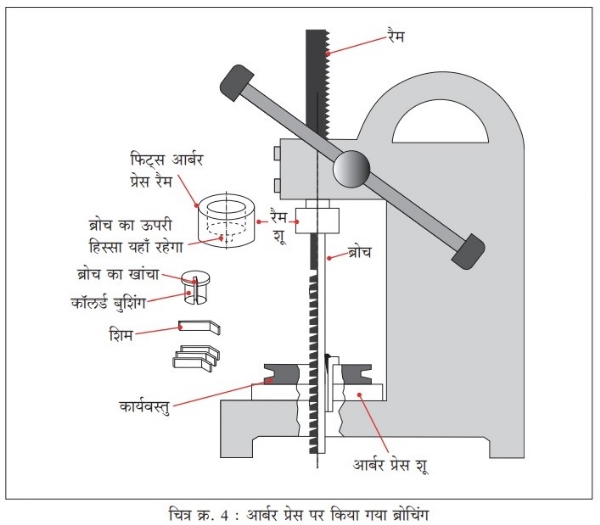

आर्बर प्रेस पर भी ब्रोचिंग किया जा सकता है लेकिन इस काम के लिए प्रशिक्षित कर्मी की आवश्यकता होती है। उसी प्रकार, कार्यवस्तु की आवश्यकतानुसार ब्रोच गाइड में शिम ड़ाल कर, फिर से ब्रोचिंग करने से खांचे की मनचाही गहराई प्राप्त की जा सकती है। लेकिन यह यंत्रण पूरी तरह हाथों से (मैन्युअल) करना पड़ता है। इसीलिए ब्रोच हमेशा स्नेहक (लुब्रिकेंट) लगा कर ही इस्तेमाल करें। चित्र क्र. 4 में दिखाएनुसार कॉलर्ड बुश का इस्तेमाल करना पड़ेगा क्योंकि यंत्रण बल को कॉलर्ड बुश प्रतिरोध करेगा और कार्यवस्तु को आधार मिलेगा।

@@AUTHORINFO_V1@@