टर्निंग प्रक्रिया के बारे में

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

टर्निंग, धातु के यंत्रण का सबसे मूलभूत कार्य है, जो हरएक मशीन शॉप में उपलब्ध रहता है। कारखाने में किए जाने वाले यंत्रण कार्य में करीबन 50% हिस्सा टर्निंग का होता है। टर्निंग प्रक्रिया की कार्यक्षमता सुधारने के लिए आवश्यक नियोजन तथा नियंत्रण की सुसंगत जानकारी इस लेख में दी गई है।

धातु कटाई का सबसे बुनियादी कार्य है टर्निंग, जो अधिकांश मशीन शॉप में उपलब्ध रहता है। यह एक सुविधाजनक और किफायती कार्य है। कारखाने में होने वाले यंत्रण कार्यों में से लगभग 50% हिस्सा टर्निंग का होता है।

अच्छी टर्निंग पद्धति में आगे दी गई बातें समझना महत्वपूर्ण है।

1. यंत्रण गति (स्पीड), सरकन गति (फीड), काट की गहराई, टूल के मटीरियल का चुनाव, सी.एन.सी. प्रोग्रैम, गुणवत्ता नियंत्रण प्रणाली आदि यंत्रण प्रक्रियासंबंधि बुनियादी मुद्दे हैं।

2. ड्रॉइंग के अनुसार पुर्जों के टॉलरन्स और ज्यामितीय सटीकता का पूर्ण रूप से पालन करने में मशीन टूल के विभिन्न हिस्से किस तरह हमारी मदद करते हैं, यह समझ कर मशीन का कार्यप्रदर्शन इष्टतम करना एक बुद्धिमान दृष्टिकोण है। कौनसी सर्वश्रेष्ठ उत्पादन पद्धतियां हमारी कुल उत्पादन प्रक्रिया का अविभाजित हिस्सा बन सकती है, इसका ध्यान रखना भी जरूरी होता है।

इस लेख में दूसरी बात से संबंधित संकल्पनाओं पर चर्चा की गई है।

व्यावसायिक दृष्टिकोण में टर्निंग

• ISO 6/7 या उससे ज्यादा गुणवत्ता के पुर्जे बना कर उच्च मूल्यवर्धन करने का लक्ष्य रखना।

• अपने कारखाने की विभिन्न मशीनों की सटीकता की मैपिंग करना और प्रत्येक कार्य के लिए उचित मशीन का ही इस्तेमाल करना।

• बड़े पैमाने पर धातु हटाने वाली मशीन को, फिनिशिंग मशीन से अलग रखना।

• मशीन का चिप निकालने का समय बढ़ाना।

• यंत्रण का आवर्तन काल इष्टतम करना।

• लगभग शून्य अस्वीकृति हासिल करना।

• सुनिश्चित करना कि ग्राहक को समय पर माल पहुंचे।

किसी भी पुर्जे की अंतिम मितीय एवं ज्यामितीय सटीकता, मशीन टूल प्रणाली के आगे दीए हुए घटकों पर निर्भर

करती है।

• मुख्य स्पिंडल

• चकिंग का तरीका

• टूल होल्डर और कटिंग टूल का संयोजन

• टरेट

• अक्षीय संचलन के लिए होने वाली मशीन टूल स्लाइड

मशीन टूल की सटीकता और पुर्जे के टॉलरन्स का संबंध

संदर्भ : मैन्युफैक्चरिंग इंजीनीयरिंग टेक्नोलॉजी - चौथा संस्करण - सेरोप काल्पाकियान, स्टीवन आर. श्मिड

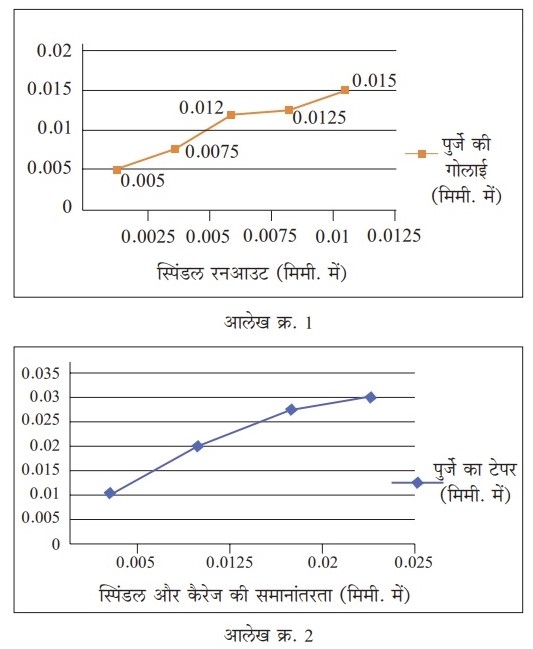

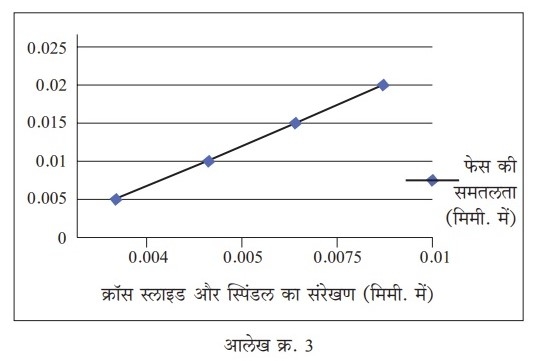

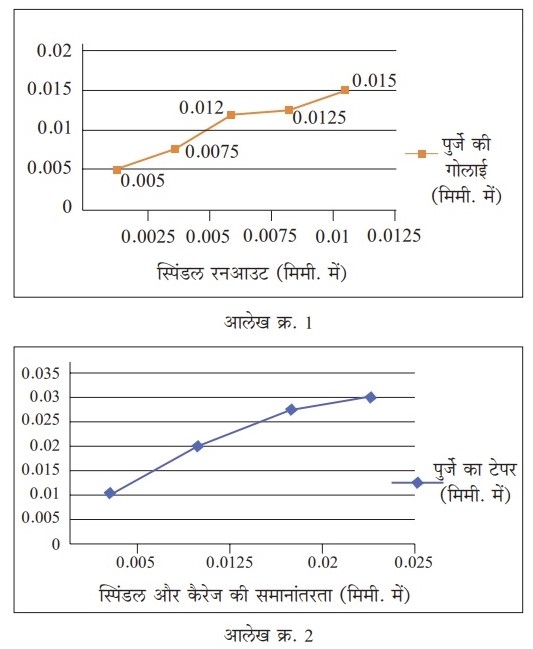

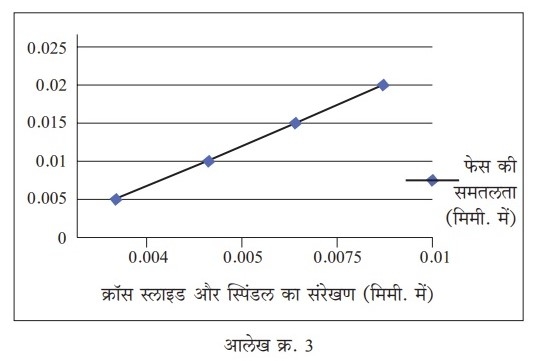

आलेख क्र. 1, 2 तथा 3 में दर्शाया है कि मशीन के घटकों की अचूकता का असर, पुर्जे की अचूकता पर किस तरह होता है।

प्रमुख स्पिंडल

• यह मशीन टूल का हृदय ही होता है। यंत्रण की सटीकता प्रमुख स्पिंडल पर ही निर्भर करती है। आधुनिक मशीन टूल में, प्रमुख स्पिंडल के फ्रंट नोज के अरीय (रेडियल) और अक्षीय (अैक्सियल) रनआउट 2 माइक्रोन से कम रखे जाते हैं। इन दोनों की गणना के लिए, अनुक्रम से, स्पिंडल के नोज और फेस पर 1 माइक्रोन डायल निर्देशक का इस्तेमाल किया जाता है।

• अगर यह मूल्य 2 माइक्रोन से अधिक हो, तो पहला सुधारात्मक काम है, नोज और फेस को ऑईल स्टोन से साफ करना। एमरी पेपर का इस्तेमाल कभी नहीं करना चाहिए। साफ पोंछने के बाद फिर से गणना करनी चाहिए। ऐसा करने से अक्सर सुधार दिखाई पड़ता है।

• अपेक्षित मात्रा में सुधार ना हो, तो इसके बाद स्पिंडल बेरिंग के प्री-लोड को समायोजित करना चाहिए। इसे हमेशा मशीन टूल के OEM की सेवा प्रदान करने वाले कर्मचारियों द्वारा करवाना चाहिए क्योंकि प्री-लोड ज्यादा दिया गया तो ज्यादा उष्मा तैयार हो कर बेरिंग घूमना बंद हो जाएगा। कम प्री-लोड दिया गया तो रनआउट की त्रुटि हमेशा रहेगी। इन दोनों के बीच का संतुलन बनाने की कला OEM की सेवा प्रदान करने वाले कर्मचारी अच्छी तरह से जानते हैं।

• अगर इतना करने के बाद भी तय किया हुआ रनआउट नहीं मिला तो स्पिंडल बेरिंग बदलना चाहिए।

• 6 महीने में एक बार यह जांच करवाना अच्छी आदत है।

चक

• हम एक उदाहरण देखते हैं। हमारी कार्यवस्तु के लिए अरीय रनआउट 20 माइक्रोन से कम होना जरूरी होता है। हमारा प्रमुख स्पिंडल 2 माइक्रोन के अंदर घूमता है। यानि चक का अरीय रनआउट 7 से 10 माइक्रोन से कम होना जरूरी है। अक्षीय रनआउट का मूल्य इसके आधा हो सकता है। हम जैसे जैसे यांत्रिकी शृंखला में निचले स्तर पर जाते हैं, वैसे टॉलरन्स हमेशा खराब होता जाता है। इसीलिए, 20 माइक्रोन से कम टॉलरन्स युक्त पुर्जे को प्राप्त करने के लिए, कार्यवस्तु पकड़ने की हमारी प्रणाली इस टॉलरन्स के आधे से एक-तिहाई मूल्य पर चलने वाली होनी चाहिए।

चक : माउंटिंग और संरेखण

• चक में आमतौर पर दो हिस्से होते हैं, बैक प्लेट (जिसे स्पिंडल फ्लैंज भी कहा जाता है) और चक।

• पहले बैक प्लेट बिठानी (माउंट) चाहिए और बैक प्लेट पर जहाँ चक लगाया जाता है, उस हिस्से में अरीय और अक्षीय रनआउट की जांच करनी चाहिए। यह मूल्य 3 से 4 माइक्रोन से कम होने चाहिए। जांच के लिए 1 माइक्रोन डायल निर्देशक का इस्तेमाल करना चाहिए।

• अगर स्पिंडल नोज का आकार शंकु जैसा हो, तो हम बैक प्लेट के लिए कोई भी अरीय समायोजन नहीं कर सकते। अगर नोज समानांतर हो, तो हम बैक प्लेट थोड़ी ठोक कर उसे समकेंद्रीय कर सकते हैं। स्वीकार्य मूल्यों के लिए, निर्माता के विवरणों (स्पेसिफिकेशन) को ध्यान में रखना चाहिए।

• प्लेट के अक्षीय रनआउट से हमें यह समझ में आता है कि बैक प्लेट मुख्य स्पिंडल के सटने के हिस्से पर (रेस्टिंग एरिया) ठीक तरह से लगी है या नहीं। लेकिन इसमें कोई भी आशंका हो, तो 'ब्लू मैचिंग' कर के देखना चाहिए और 99% ब्लू मैचिंग हो, यह सुनिश्चित करना चाहिए।

• बैक प्लेट पर चक बिठाना चाहिए। इसके लिए उनका आपसी संपर्क समानांतर होना चाहिए।

समानांतर संपर्क में से लगभग 28 माइक्रोन (कुल दिखाई जाने वाली रीडिंग, TIR) क्लियरन्स का फायदा उठा कर, हम चक के अरीय रनआउट को समायोजित कर सकते हैं।

• 3 जॉ वाले चक के लिए, हम अरीय रनआउट का 10 माइक्रोन जितना मूल्य हासिल कर सकते हैं।

• डाइफ्रैम चक, कॉलेट चक और हैनबुख चक के लिए, जरूरी है कि हम अरीय और अक्षीय रनआउट 3 से 4 माइक्रोन से कम रखें। यह कृति बहुत महत्वपूर्ण है।

• चक के अरीय और अक्षीय रनआउट की जांच करते वक्त, विभिन्न चक के लिए अलग अलग जांच क्षेत्र हो सकते हैं। उसके लिए चक मैन्युअल देखना चाहिए।

3 जॉ चक

• यंत्रण के शुरुआती काम के लिए और पुर्जों के जिन भागों में ज्यामितीय अचूकता 20 माइक्रोन से ज्यादा भी चलती है, उनके लिए उचित है।

• 3 जॉ चक का अरीय रनआउट 0.025 से 0.035 TIR के आसपास होता है।

• सॉफ्ट जॉ बोरिंग करने पर, शुरुआत में हमें 0.015 मिमी. से कम अरीय रनआउट हासिल होता है लेकिन कुछ घंटे चलने के बाद यह मूल्य बिगड़ते हैं। इसीलिए सॉफ्ट जॉ की बोरिंग फिर से करने की जरूरत निर्माण होती है।

• सॉफ्ट जॉ की बोरिंग उचित तरीके से करने के लिए लगभग 60 मिनट लगते हैं।

• 1000 आर.पी.एम. के बाद अपकेंद्री (सेंट्रिफ्यूगल) बल के कारण क्लैंपिंग की ताकत कम होती है।

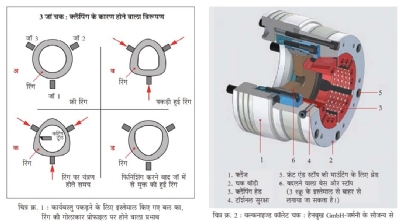

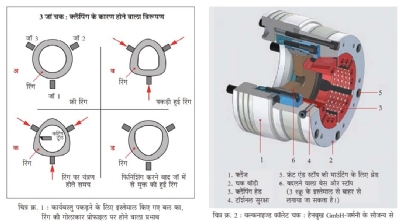

• चित्र क्र. 1 में दिखाएनुसार, पुर्जे की प्रोफाइल में लोबिंग होती है।

चक के अन्य प्रकार

चक के अन्य प्रकार

• ER कॉलेट युक्त कॉलेट चक, 3 जॉ चक से अधिक अचूकता प्रदान करता है। प्रिसिजन कॉलेट के इस्तेमाल से इससे भी अधिक सटीकता प्राप्त हो सकती है। कॉलेट चक की एक परेशानी है, काट की गहराई की सीमा। क्योंकि काट की गहराई ज्यादा हुई तो पुर्जे का अक्ष झुकने की संभावना होती है।

• वल्कनाइज्ड कॉलेट चक (चित्र क्र. 2) एक उच्च श्रेणी का बेहतरीन चक है। इस कॉलेट के डिजाइन की वजह से, पुर्जे के लगभग 90% हिस्से का क्लैंपिंग निश्चित रूप से किया जाता है। इसका क्लैंपिंग बेहद मजबूत और सटीक होता है।

आगे दी गई त्रुटियों के लिए टरेट की जाँच करने की जरूरत होती है।

• इंडेक्सिंग की सटीकता

• समांनातर और लंबे मार्गों (ट्रैवर्स) की सटीकता

• टूल होल्डर स्थाननिर्धारण प्रणाली (लोकेशन सिस्टम)

• लाइव टरेट के संदर्भ में, ड्राइव नट का संरेखण

मशीन टूल गाइडवे

• पूरे यात्रा-मार्ग में गाइडवे का संचलन पूरी तरह से समांनातर/लंब दिशा में होना अपेक्षित है।

• इस्तेमाल के कारण, गाइडवे का संचलन ढ़ीला हो सकता है। सर्विस इंजीनीयर, टेपर जिब्स के इस्तेमाल से इस ढ़ीलेपन को ठीक कर सकता है।

• गाइडवे प्रणाली के विभिन्न प्रकार होते हैं। चौकोर गाइडवे अत्यंत सटीक होते हैं और उनकी वजन सहने की क्षमता सर्वश्रेष्ठ होती है।

• LM गाइडवे आधुनिक हैं और वे सटीकता तथा वजन सहने की क्षमता की विभिन्न श्रेणियों में उपलब्ध होते हैं।

संरेखण

• मशीन टूल में से ज्यादातर यात्रा मार्ग एक तो समानांतर या लंबरूप होते हैं। उनका विचलन मशीन मैन्युअल में दी गई स्वीकार्य सीमा में होना जरूरी होता है।

स्थिर टूल होल्डर

• उस पर कर्तन भार होने पर भी, टूल होल्डर ने अपना आकार बनाया रखना अपेक्षित होता है। वह झुका हुआ या मुड़ा हुआ नहीं होना चाहिए। उसी प्रकार DIN के मापदंड़ों के अनुसार उसके मटीरियल की टेन्साइल स्ट्रेंग्थ कम-से-कम 900 N/mm2 होनी चाहिए। कई सस्ते टूल होल्डर में कम टेन्साइल स्ट्रेंग्थ वाले मटीरियल का इस्तेमाल अक्सर किया जाता है।

लाइव टूल होल्डर

• पिछले 15 सालों में, टर्नमिल सेंटर भारत में बेहद लोकप्रिय हो गया है। इसमें, टरेट में एक स्वतंत्र AC सर्वो मोटर लगाई जाती है, जो लाइव टूल होल्डर को उसके काम की जगह (वर्किंग स्टेशन) पर ड्राइव आपूर्त करती है।

• आज बाजार में बहुत विकसित लाइव टूल होल्डर उपलब्ध हैं और लगभग 50% ऑफसेंटर ऑपरेशन, टर्नमिल सेंटर पर पूरे किए जा सकते हैं (ऑफसेंटर यानि ऐसा यंत्रण जिसमें पुर्जा गोल नहीं घूमता)।

• अच्छे लाइव टूल होल्डर में बड़ी तथा एक दूसरे से दूर स्थित बेरिंग होना जरूरी होता है। इसमें दोहरी सील की सुरक्षा, भरपाई (कंपेन्सेशन) कपलिंग और शीघ्र बदलाव (क्विक चेंज) की सुविधा होना जरूरी है। लाइव टूल होल्डर, ER कॉलेट या शीघ्र बदलाव अडैप्टर जल्दी लोड करने के लिए सुयोग्य होने चाहिए।

अभियांत्रिकी प्रक्रिया की योजना आगे दी गई बातों पर निर्भर करती है।

• कार्यवस्तु का आकार

• कार्यवस्तु की संरचना (कॉन्फिगरेशन)

• काट की गति/सरकन गति/ शक्ति की व्याप्ति (रेंज)

• उत्पादन की मात्रा

• मितीय और ज्यामितीय सटीकता

• ऑपरेशन की संख्या

• पृष्ठीय फिनिश

प्रक्रिया की योजना : मुद्दे, संदर्भ और टॉलरन्स

अब हम प्रक्रिया की योजना के, ज्यामितीय सटीकता से सीधा संबंध आने वाले पहलुओं का ही विचार करेंगे।

• संदर्भ (डेटम) पृष्ठ तय करना।

• इस डेटम पृष्ठ को लोकेटिंग पृष्ठ मान कर फिक्श्चर में उसका आयोजन करना।

• सुनिश्चित करना कि चकिंग संदर्भ और मेट्रोलॉजी संदर्भ एकसमान हैं।

• जिस तापमान पर मापन करना हो उसका निर्देश करना।

• ज्यामितीय सटीकता कंपन, चैटरिंग और पृष्ठ के खुरदुरेपन से संबंधित होती है।

• SQC के मामले में मानना चाहिए कि पुर्जे का टॉलरन्स 1/3 है।

• ड्रिलिंग करने पर अंतर्राष्ट्रीय टॉलरन्स (IT) ग्रेड 12 युक्त छेद मिलते हैं।

• छेदों का मिलिंग, यह एक अक्षीय मरम्मत यंत्रण कार्य है जिसके द्वारा IT 8 से 9 के छेद मिलते हैं।

• रीमिंग, एक पृष्ठीय फिनिश सुधारने वाला यंत्रण कार्य है जिसके द्वारा IT 8 से 9 के छेद मिलते हैं।

• बोरिंग सर्वश्रेष्ठ यंत्रण प्रक्रिया है जिसके द्वारा IT 5 से 7 के बोर मिलते हैं।

• अगर आपको ड्रिलिंग के द्वारा H10 फिनिश चाहिए हो, तो एकसमान वेब मोटाई वाली विशेष ड्रिल की मांग करनी चाहिए।

• आमतौर पर कॉम्बिनेशन टूल इस्तेमाल नहीं करने चाहिए।

फिक्श्चर से संबंधित प्रक्रिया नियोजन के मुद्दे

• चक/फिक्श्चर के प्रकार के अनुसार, L/D अनुपात और क्लैंपिंग की लंबाई की सुसंगति की जांच करें।

• पुर्जे के संतुलन (बैलन्सिंग) की जांच करें।

• पुर्जे और फिक्श्चर की मजबूती की जांच करें। पुल बैक की वजह से पुर्जे को कठोरता प्राप्त होती है।

• डेटम फेस, पिछले और अगले हिस्से पर सटाना (रेस्टिंग) संभव होता है।

• पुल बैक रेस्ट फेस की समतलता 0.01 से 0.02 मिमी. तक और लोकेटिंग तथा क्लैंपिंग व्यास के संदर्भ में लंबाई 0.02 मिमी. तक होनी चाहिए।

• 3 जॉ चक के मामले में, L/D <1.5 वाला कोई भी पुर्जा क्लैंपिंग करने के बाद टेढ़ा होने की संभावना होती है। ऐसे पुर्जों के लिए अक्षीय बल के इस्तेमाल से पुल बैक करना चाहिए।

• पुर्जे की दीवार (वॉल) पर क्लैंपिंग बल की जांच करनी (अरीय क्लैंपिंग बल/संपर्क क्षेत्र) चाहिए।

• अगर अधिक सटीकता की अपेक्षा हो, तो ग्राउंड सेंटर के इस्तेमाल की योजना बनानी चाहिए।

• 0.005 मिमी. रनआउट वाला एक अच्छा रिवॉल्विंग सेंटर उपलब्ध कराना।

• सामान्य नियम यह है कि टेपर और ओवैलिटी के कारण आने वाली एकत्रित त्रुटि को पुर्जे के टॉलरन्स का 1/3 हिस्सा मानना।

• समकेंद्रीयता, लंबाई और समानांतरता जैसी अचूकताएं एक दूसरे पर निर्भर होती हैं। उनकी योजना बनाते समय, दोनों संबंधित पृष्ठों पर आयामी टॉलरन्स बैंड के एकत्रित परिणाम के बारे में सोचना चाहिए।

क्लैंपिंग से संबंधित प्रक्रिया की योजना

• ऐसी योजना बनाना जिसमें कम से कम सेटअप की

जरूरत हो।

• मशीन के उत्पादक समय के अच्छे इस्तेमाल के लिए क्विक चेंज फिक्श्चर और चक का इस्तेमाल करें।

• उसी सेटअप में कोई छोटा ऑफसेंटर ऑपरेशन पूरा करने के लिए टर्नमिल सेंटर का इस्तेमाल करें।

• सॉफ्ट जॉ बोरिंग के दौरान, जॉ क्लैंप करते वक्त अंदर एक छोटा प्लग रखें। यह तरीका सर्वश्रेष्ठ है, बाहरी रिंग से भी अच्छा।

• क्लैंप किए जाने वाले पुर्जे की तुलना में, क्लैंपिंग के लिए इस्तेमाल किए जाने वाले घटकों की कठोरता लगभग 5 से 10 HRC से अधिक होनी चाहिए।

• कच्चा माल पकड़ने के लिए दांत वाले (सेरेटेड) जॉ का, और पहले टर्निंग किए हुए मटीरीयल को पकड़ने के लिए चिकने जॉ का इस्तेमाल करें।

हार्ड पार्ट टर्निंग

• हार्ड पार्ट टर्निंग, कठोर किए गए स्टील (45 HRC से अधिक) पर टर्निंग करने की एक प्रक्रिया है।

• 5120 स्टील (62 HRC), 1050 स्टील (62 HRC), 9310 (60 HRC) और 4320 स्टील (60-62 HRC) यह हार्ड टर्निंग करने के प्रतिनिधिक मटीरीयल हैं।

• कठोर किए गए स्टील से बेरिंग, गियर और अैक्सल शाफ्ट बनाने के लिए इस प्रक्रिया का इस्तेमाल किया जाता है।

• आवर्तन काल कम होता है।

• मशीन टूल में लगाई गई पूंजी की मात्रा कम होती है।

• अचूकता बढ़ती है।

• बेहतरीन पृष्ठीय फिनिश प्राप्त होता है।

• बड़े पैमाने पर (दो गुना से चार गुना) धातु हटाई जाती है।

• कार्यवस्तु को चक में एक बार पकड़ने पर विभिन्न काम किए जा सकते हैं।

• गीले या सूखे यंत्रण का विकल्प उपलब्ध होता है।

• महंगी ग्राइंडिंग मशीन के बजाय किफायती टर्निंग मशीन का इस्तेमाल किया जाता है।

• ±0.005 मिमी. तक आयामी टॉलरन्स निरंतर प्राप्त हो सकते हैं।

कार्यक्षम यंत्रण के लिए व्यावहारिक सूचनाएं

• विश्लेषण कर के यह सुनिश्चित करें कि सेटअप बदलने में न्यूनतम समय व्यतीत हो और ज्यादातर वक्त चिप निकालने में जाए।

• लोड करने से पहले कास्टिंग/फोर्जिंग/बारस्टॉक की पूर्वस्थिति को जांचा जाए।

• देखें कि सभी टूल, स्पैनर, अैलन की, मापन के उपकरण तथा टूल की टिप अच्छी स्थिति में हैं और उचित जगह पर रखे गए हैं।

• टूल प्रीसेटर का इस्तेमाल करना चाहिए।

• 1 माइक्रोन और 2 माइक्रोन डायल निर्देशक का इस्तेमाल करना चाहिए।

• टॉर्क रेंच का इस्तेमाल अनिवार्य रूप से करना चाहिए।

• भोथरे और टूटे टूल फेंक देने चाहिए।

• सेटअप पूरा होने के बाद सभी फिक्श्चर, टूल होल्डर, टूल और उपकरण स्टोर में वापस करें।

• लाइव टूल होल्डर को कपडे से साफ करें और जंगरोधक स्प्रे का इस्तेमाल करें। इस हेतु कंप्रेस्ड वायु का इस्तेमाल

ना करें।

• किसी भी टूल होल्डर या व्यवस्था के तापमान में 70° से अधिक बढ़ोतरी देखी जाए, तो यह बात पर्यवेक्षक को

बतानी चाहिए।

• प्रमुख स्पिंडल, लाइव टूल होल्डर, स्लाइड और यंत्रण प्रक्रिया के दौरान आने वाली आवाज से पहचानना सीखें कि उनका काम ठीक तरीके से हो रहा है या नहीं।

• समय सारणी के अनुसार निवारक देखरेख के लिए मशीन उपलब्ध कराएं।

• यंत्रण करते वक्त हमेशा उचित ड्रॉइंग का इस्तेमाल करें।

• किसी भी पुर्जे को गुणवत्ता नियंत्रण विभाग में भेजने से पहले उसे खुद जांचें।

• हमेशा सुरक्षा उपकरणों का इस्तेमाल करें।

धातु कटाई का सबसे बुनियादी कार्य है टर्निंग, जो अधिकांश मशीन शॉप में उपलब्ध रहता है। यह एक सुविधाजनक और किफायती कार्य है। कारखाने में होने वाले यंत्रण कार्यों में से लगभग 50% हिस्सा टर्निंग का होता है।

अच्छी टर्निंग पद्धति में आगे दी गई बातें समझना महत्वपूर्ण है।

1. यंत्रण गति (स्पीड), सरकन गति (फीड), काट की गहराई, टूल के मटीरियल का चुनाव, सी.एन.सी. प्रोग्रैम, गुणवत्ता नियंत्रण प्रणाली आदि यंत्रण प्रक्रियासंबंधि बुनियादी मुद्दे हैं।

2. ड्रॉइंग के अनुसार पुर्जों के टॉलरन्स और ज्यामितीय सटीकता का पूर्ण रूप से पालन करने में मशीन टूल के विभिन्न हिस्से किस तरह हमारी मदद करते हैं, यह समझ कर मशीन का कार्यप्रदर्शन इष्टतम करना एक बुद्धिमान दृष्टिकोण है। कौनसी सर्वश्रेष्ठ उत्पादन पद्धतियां हमारी कुल उत्पादन प्रक्रिया का अविभाजित हिस्सा बन सकती है, इसका ध्यान रखना भी जरूरी होता है।

इस लेख में दूसरी बात से संबंधित संकल्पनाओं पर चर्चा की गई है।

व्यावसायिक दृष्टिकोण में टर्निंग

• ISO 6/7 या उससे ज्यादा गुणवत्ता के पुर्जे बना कर उच्च मूल्यवर्धन करने का लक्ष्य रखना।

• अपने कारखाने की विभिन्न मशीनों की सटीकता की मैपिंग करना और प्रत्येक कार्य के लिए उचित मशीन का ही इस्तेमाल करना।

• बड़े पैमाने पर धातु हटाने वाली मशीन को, फिनिशिंग मशीन से अलग रखना।

• मशीन का चिप निकालने का समय बढ़ाना।

• यंत्रण का आवर्तन काल इष्टतम करना।

• लगभग शून्य अस्वीकृति हासिल करना।

• सुनिश्चित करना कि ग्राहक को समय पर माल पहुंचे।

किसी भी पुर्जे की अंतिम मितीय एवं ज्यामितीय सटीकता, मशीन टूल प्रणाली के आगे दीए हुए घटकों पर निर्भर

करती है।

• मुख्य स्पिंडल

• चकिंग का तरीका

• टूल होल्डर और कटिंग टूल का संयोजन

• टरेट

• अक्षीय संचलन के लिए होने वाली मशीन टूल स्लाइड

मशीन टूल की सटीकता और पुर्जे के टॉलरन्स का संबंध

संदर्भ : मैन्युफैक्चरिंग इंजीनीयरिंग टेक्नोलॉजी - चौथा संस्करण - सेरोप काल्पाकियान, स्टीवन आर. श्मिड

आलेख क्र. 1, 2 तथा 3 में दर्शाया है कि मशीन के घटकों की अचूकता का असर, पुर्जे की अचूकता पर किस तरह होता है।

प्रमुख स्पिंडल

• यह मशीन टूल का हृदय ही होता है। यंत्रण की सटीकता प्रमुख स्पिंडल पर ही निर्भर करती है। आधुनिक मशीन टूल में, प्रमुख स्पिंडल के फ्रंट नोज के अरीय (रेडियल) और अक्षीय (अैक्सियल) रनआउट 2 माइक्रोन से कम रखे जाते हैं। इन दोनों की गणना के लिए, अनुक्रम से, स्पिंडल के नोज और फेस पर 1 माइक्रोन डायल निर्देशक का इस्तेमाल किया जाता है।

• अगर यह मूल्य 2 माइक्रोन से अधिक हो, तो पहला सुधारात्मक काम है, नोज और फेस को ऑईल स्टोन से साफ करना। एमरी पेपर का इस्तेमाल कभी नहीं करना चाहिए। साफ पोंछने के बाद फिर से गणना करनी चाहिए। ऐसा करने से अक्सर सुधार दिखाई पड़ता है।

• अपेक्षित मात्रा में सुधार ना हो, तो इसके बाद स्पिंडल बेरिंग के प्री-लोड को समायोजित करना चाहिए। इसे हमेशा मशीन टूल के OEM की सेवा प्रदान करने वाले कर्मचारियों द्वारा करवाना चाहिए क्योंकि प्री-लोड ज्यादा दिया गया तो ज्यादा उष्मा तैयार हो कर बेरिंग घूमना बंद हो जाएगा। कम प्री-लोड दिया गया तो रनआउट की त्रुटि हमेशा रहेगी। इन दोनों के बीच का संतुलन बनाने की कला OEM की सेवा प्रदान करने वाले कर्मचारी अच्छी तरह से जानते हैं।

• अगर इतना करने के बाद भी तय किया हुआ रनआउट नहीं मिला तो स्पिंडल बेरिंग बदलना चाहिए।

• 6 महीने में एक बार यह जांच करवाना अच्छी आदत है।

चक

• हम एक उदाहरण देखते हैं। हमारी कार्यवस्तु के लिए अरीय रनआउट 20 माइक्रोन से कम होना जरूरी होता है। हमारा प्रमुख स्पिंडल 2 माइक्रोन के अंदर घूमता है। यानि चक का अरीय रनआउट 7 से 10 माइक्रोन से कम होना जरूरी है। अक्षीय रनआउट का मूल्य इसके आधा हो सकता है। हम जैसे जैसे यांत्रिकी शृंखला में निचले स्तर पर जाते हैं, वैसे टॉलरन्स हमेशा खराब होता जाता है। इसीलिए, 20 माइक्रोन से कम टॉलरन्स युक्त पुर्जे को प्राप्त करने के लिए, कार्यवस्तु पकड़ने की हमारी प्रणाली इस टॉलरन्स के आधे से एक-तिहाई मूल्य पर चलने वाली होनी चाहिए।

चक : माउंटिंग और संरेखण

• चक में आमतौर पर दो हिस्से होते हैं, बैक प्लेट (जिसे स्पिंडल फ्लैंज भी कहा जाता है) और चक।

• पहले बैक प्लेट बिठानी (माउंट) चाहिए और बैक प्लेट पर जहाँ चक लगाया जाता है, उस हिस्से में अरीय और अक्षीय रनआउट की जांच करनी चाहिए। यह मूल्य 3 से 4 माइक्रोन से कम होने चाहिए। जांच के लिए 1 माइक्रोन डायल निर्देशक का इस्तेमाल करना चाहिए।

• अगर स्पिंडल नोज का आकार शंकु जैसा हो, तो हम बैक प्लेट के लिए कोई भी अरीय समायोजन नहीं कर सकते। अगर नोज समानांतर हो, तो हम बैक प्लेट थोड़ी ठोक कर उसे समकेंद्रीय कर सकते हैं। स्वीकार्य मूल्यों के लिए, निर्माता के विवरणों (स्पेसिफिकेशन) को ध्यान में रखना चाहिए।

• प्लेट के अक्षीय रनआउट से हमें यह समझ में आता है कि बैक प्लेट मुख्य स्पिंडल के सटने के हिस्से पर (रेस्टिंग एरिया) ठीक तरह से लगी है या नहीं। लेकिन इसमें कोई भी आशंका हो, तो 'ब्लू मैचिंग' कर के देखना चाहिए और 99% ब्लू मैचिंग हो, यह सुनिश्चित करना चाहिए।

• बैक प्लेट पर चक बिठाना चाहिए। इसके लिए उनका आपसी संपर्क समानांतर होना चाहिए।

समानांतर संपर्क में से लगभग 28 माइक्रोन (कुल दिखाई जाने वाली रीडिंग, TIR) क्लियरन्स का फायदा उठा कर, हम चक के अरीय रनआउट को समायोजित कर सकते हैं।

• 3 जॉ वाले चक के लिए, हम अरीय रनआउट का 10 माइक्रोन जितना मूल्य हासिल कर सकते हैं।

• डाइफ्रैम चक, कॉलेट चक और हैनबुख चक के लिए, जरूरी है कि हम अरीय और अक्षीय रनआउट 3 से 4 माइक्रोन से कम रखें। यह कृति बहुत महत्वपूर्ण है।

• चक के अरीय और अक्षीय रनआउट की जांच करते वक्त, विभिन्न चक के लिए अलग अलग जांच क्षेत्र हो सकते हैं। उसके लिए चक मैन्युअल देखना चाहिए।

3 जॉ चक

• यंत्रण के शुरुआती काम के लिए और पुर्जों के जिन भागों में ज्यामितीय अचूकता 20 माइक्रोन से ज्यादा भी चलती है, उनके लिए उचित है।

• 3 जॉ चक का अरीय रनआउट 0.025 से 0.035 TIR के आसपास होता है।

• सॉफ्ट जॉ बोरिंग करने पर, शुरुआत में हमें 0.015 मिमी. से कम अरीय रनआउट हासिल होता है लेकिन कुछ घंटे चलने के बाद यह मूल्य बिगड़ते हैं। इसीलिए सॉफ्ट जॉ की बोरिंग फिर से करने की जरूरत निर्माण होती है।

• सॉफ्ट जॉ की बोरिंग उचित तरीके से करने के लिए लगभग 60 मिनट लगते हैं।

• 1000 आर.पी.एम. के बाद अपकेंद्री (सेंट्रिफ्यूगल) बल के कारण क्लैंपिंग की ताकत कम होती है।

• चित्र क्र. 1 में दिखाएनुसार, पुर्जे की प्रोफाइल में लोबिंग होती है।

• ER कॉलेट युक्त कॉलेट चक, 3 जॉ चक से अधिक अचूकता प्रदान करता है। प्रिसिजन कॉलेट के इस्तेमाल से इससे भी अधिक सटीकता प्राप्त हो सकती है। कॉलेट चक की एक परेशानी है, काट की गहराई की सीमा। क्योंकि काट की गहराई ज्यादा हुई तो पुर्जे का अक्ष झुकने की संभावना होती है।

• वल्कनाइज्ड कॉलेट चक (चित्र क्र. 2) एक उच्च श्रेणी का बेहतरीन चक है। इस कॉलेट के डिजाइन की वजह से, पुर्जे के लगभग 90% हिस्से का क्लैंपिंग निश्चित रूप से किया जाता है। इसका क्लैंपिंग बेहद मजबूत और सटीक होता है।

आगे दी गई त्रुटियों के लिए टरेट की जाँच करने की जरूरत होती है।

• इंडेक्सिंग की सटीकता

• समांनातर और लंबे मार्गों (ट्रैवर्स) की सटीकता

• टूल होल्डर स्थाननिर्धारण प्रणाली (लोकेशन सिस्टम)

• लाइव टरेट के संदर्भ में, ड्राइव नट का संरेखण

मशीन टूल गाइडवे

• पूरे यात्रा-मार्ग में गाइडवे का संचलन पूरी तरह से समांनातर/लंब दिशा में होना अपेक्षित है।

• इस्तेमाल के कारण, गाइडवे का संचलन ढ़ीला हो सकता है। सर्विस इंजीनीयर, टेपर जिब्स के इस्तेमाल से इस ढ़ीलेपन को ठीक कर सकता है।

• गाइडवे प्रणाली के विभिन्न प्रकार होते हैं। चौकोर गाइडवे अत्यंत सटीक होते हैं और उनकी वजन सहने की क्षमता सर्वश्रेष्ठ होती है।

• LM गाइडवे आधुनिक हैं और वे सटीकता तथा वजन सहने की क्षमता की विभिन्न श्रेणियों में उपलब्ध होते हैं।

संरेखण

• मशीन टूल में से ज्यादातर यात्रा मार्ग एक तो समानांतर या लंबरूप होते हैं। उनका विचलन मशीन मैन्युअल में दी गई स्वीकार्य सीमा में होना जरूरी होता है।

स्थिर टूल होल्डर

• उस पर कर्तन भार होने पर भी, टूल होल्डर ने अपना आकार बनाया रखना अपेक्षित होता है। वह झुका हुआ या मुड़ा हुआ नहीं होना चाहिए। उसी प्रकार DIN के मापदंड़ों के अनुसार उसके मटीरियल की टेन्साइल स्ट्रेंग्थ कम-से-कम 900 N/mm2 होनी चाहिए। कई सस्ते टूल होल्डर में कम टेन्साइल स्ट्रेंग्थ वाले मटीरियल का इस्तेमाल अक्सर किया जाता है।

लाइव टूल होल्डर

• पिछले 15 सालों में, टर्नमिल सेंटर भारत में बेहद लोकप्रिय हो गया है। इसमें, टरेट में एक स्वतंत्र AC सर्वो मोटर लगाई जाती है, जो लाइव टूल होल्डर को उसके काम की जगह (वर्किंग स्टेशन) पर ड्राइव आपूर्त करती है।

• आज बाजार में बहुत विकसित लाइव टूल होल्डर उपलब्ध हैं और लगभग 50% ऑफसेंटर ऑपरेशन, टर्नमिल सेंटर पर पूरे किए जा सकते हैं (ऑफसेंटर यानि ऐसा यंत्रण जिसमें पुर्जा गोल नहीं घूमता)।

• अच्छे लाइव टूल होल्डर में बड़ी तथा एक दूसरे से दूर स्थित बेरिंग होना जरूरी होता है। इसमें दोहरी सील की सुरक्षा, भरपाई (कंपेन्सेशन) कपलिंग और शीघ्र बदलाव (क्विक चेंज) की सुविधा होना जरूरी है। लाइव टूल होल्डर, ER कॉलेट या शीघ्र बदलाव अडैप्टर जल्दी लोड करने के लिए सुयोग्य होने चाहिए।

अभियांत्रिकी प्रक्रिया की योजना आगे दी गई बातों पर निर्भर करती है।

• कार्यवस्तु का आकार

• कार्यवस्तु की संरचना (कॉन्फिगरेशन)

• काट की गति/सरकन गति/ शक्ति की व्याप्ति (रेंज)

• उत्पादन की मात्रा

• मितीय और ज्यामितीय सटीकता

• ऑपरेशन की संख्या

• पृष्ठीय फिनिश

प्रक्रिया की योजना : मुद्दे, संदर्भ और टॉलरन्स

अब हम प्रक्रिया की योजना के, ज्यामितीय सटीकता से सीधा संबंध आने वाले पहलुओं का ही विचार करेंगे।

• संदर्भ (डेटम) पृष्ठ तय करना।

• इस डेटम पृष्ठ को लोकेटिंग पृष्ठ मान कर फिक्श्चर में उसका आयोजन करना।

• सुनिश्चित करना कि चकिंग संदर्भ और मेट्रोलॉजी संदर्भ एकसमान हैं।

• जिस तापमान पर मापन करना हो उसका निर्देश करना।

• ज्यामितीय सटीकता कंपन, चैटरिंग और पृष्ठ के खुरदुरेपन से संबंधित होती है।

• SQC के मामले में मानना चाहिए कि पुर्जे का टॉलरन्स 1/3 है।

• ड्रिलिंग करने पर अंतर्राष्ट्रीय टॉलरन्स (IT) ग्रेड 12 युक्त छेद मिलते हैं।

• छेदों का मिलिंग, यह एक अक्षीय मरम्मत यंत्रण कार्य है जिसके द्वारा IT 8 से 9 के छेद मिलते हैं।

• रीमिंग, एक पृष्ठीय फिनिश सुधारने वाला यंत्रण कार्य है जिसके द्वारा IT 8 से 9 के छेद मिलते हैं।

• बोरिंग सर्वश्रेष्ठ यंत्रण प्रक्रिया है जिसके द्वारा IT 5 से 7 के बोर मिलते हैं।

• अगर आपको ड्रिलिंग के द्वारा H10 फिनिश चाहिए हो, तो एकसमान वेब मोटाई वाली विशेष ड्रिल की मांग करनी चाहिए।

• आमतौर पर कॉम्बिनेशन टूल इस्तेमाल नहीं करने चाहिए।

फिक्श्चर से संबंधित प्रक्रिया नियोजन के मुद्दे

• चक/फिक्श्चर के प्रकार के अनुसार, L/D अनुपात और क्लैंपिंग की लंबाई की सुसंगति की जांच करें।

• पुर्जे के संतुलन (बैलन्सिंग) की जांच करें।

• पुर्जे और फिक्श्चर की मजबूती की जांच करें। पुल बैक की वजह से पुर्जे को कठोरता प्राप्त होती है।

• डेटम फेस, पिछले और अगले हिस्से पर सटाना (रेस्टिंग) संभव होता है।

• पुल बैक रेस्ट फेस की समतलता 0.01 से 0.02 मिमी. तक और लोकेटिंग तथा क्लैंपिंग व्यास के संदर्भ में लंबाई 0.02 मिमी. तक होनी चाहिए।

• 3 जॉ चक के मामले में, L/D <1.5 वाला कोई भी पुर्जा क्लैंपिंग करने के बाद टेढ़ा होने की संभावना होती है। ऐसे पुर्जों के लिए अक्षीय बल के इस्तेमाल से पुल बैक करना चाहिए।

• पुर्जे की दीवार (वॉल) पर क्लैंपिंग बल की जांच करनी (अरीय क्लैंपिंग बल/संपर्क क्षेत्र) चाहिए।

• अगर अधिक सटीकता की अपेक्षा हो, तो ग्राउंड सेंटर के इस्तेमाल की योजना बनानी चाहिए।

• 0.005 मिमी. रनआउट वाला एक अच्छा रिवॉल्विंग सेंटर उपलब्ध कराना।

• सामान्य नियम यह है कि टेपर और ओवैलिटी के कारण आने वाली एकत्रित त्रुटि को पुर्जे के टॉलरन्स का 1/3 हिस्सा मानना।

• समकेंद्रीयता, लंबाई और समानांतरता जैसी अचूकताएं एक दूसरे पर निर्भर होती हैं। उनकी योजना बनाते समय, दोनों संबंधित पृष्ठों पर आयामी टॉलरन्स बैंड के एकत्रित परिणाम के बारे में सोचना चाहिए।

क्लैंपिंग से संबंधित प्रक्रिया की योजना

• ऐसी योजना बनाना जिसमें कम से कम सेटअप की

जरूरत हो।

• मशीन के उत्पादक समय के अच्छे इस्तेमाल के लिए क्विक चेंज फिक्श्चर और चक का इस्तेमाल करें।

• उसी सेटअप में कोई छोटा ऑफसेंटर ऑपरेशन पूरा करने के लिए टर्नमिल सेंटर का इस्तेमाल करें।

• सॉफ्ट जॉ बोरिंग के दौरान, जॉ क्लैंप करते वक्त अंदर एक छोटा प्लग रखें। यह तरीका सर्वश्रेष्ठ है, बाहरी रिंग से भी अच्छा।

• क्लैंप किए जाने वाले पुर्जे की तुलना में, क्लैंपिंग के लिए इस्तेमाल किए जाने वाले घटकों की कठोरता लगभग 5 से 10 HRC से अधिक होनी चाहिए।

• कच्चा माल पकड़ने के लिए दांत वाले (सेरेटेड) जॉ का, और पहले टर्निंग किए हुए मटीरीयल को पकड़ने के लिए चिकने जॉ का इस्तेमाल करें।

हार्ड पार्ट टर्निंग

• हार्ड पार्ट टर्निंग, कठोर किए गए स्टील (45 HRC से अधिक) पर टर्निंग करने की एक प्रक्रिया है।

• 5120 स्टील (62 HRC), 1050 स्टील (62 HRC), 9310 (60 HRC) और 4320 स्टील (60-62 HRC) यह हार्ड टर्निंग करने के प्रतिनिधिक मटीरीयल हैं।

• कठोर किए गए स्टील से बेरिंग, गियर और अैक्सल शाफ्ट बनाने के लिए इस प्रक्रिया का इस्तेमाल किया जाता है।

• आवर्तन काल कम होता है।

• मशीन टूल में लगाई गई पूंजी की मात्रा कम होती है।

• अचूकता बढ़ती है।

• बेहतरीन पृष्ठीय फिनिश प्राप्त होता है।

• बड़े पैमाने पर (दो गुना से चार गुना) धातु हटाई जाती है।

• कार्यवस्तु को चक में एक बार पकड़ने पर विभिन्न काम किए जा सकते हैं।

• गीले या सूखे यंत्रण का विकल्प उपलब्ध होता है।

• महंगी ग्राइंडिंग मशीन के बजाय किफायती टर्निंग मशीन का इस्तेमाल किया जाता है।

• ±0.005 मिमी. तक आयामी टॉलरन्स निरंतर प्राप्त हो सकते हैं।

कार्यक्षम यंत्रण के लिए व्यावहारिक सूचनाएं

• विश्लेषण कर के यह सुनिश्चित करें कि सेटअप बदलने में न्यूनतम समय व्यतीत हो और ज्यादातर वक्त चिप निकालने में जाए।

• लोड करने से पहले कास्टिंग/फोर्जिंग/बारस्टॉक की पूर्वस्थिति को जांचा जाए।

• देखें कि सभी टूल, स्पैनर, अैलन की, मापन के उपकरण तथा टूल की टिप अच्छी स्थिति में हैं और उचित जगह पर रखे गए हैं।

• टूल प्रीसेटर का इस्तेमाल करना चाहिए।

• 1 माइक्रोन और 2 माइक्रोन डायल निर्देशक का इस्तेमाल करना चाहिए।

• टॉर्क रेंच का इस्तेमाल अनिवार्य रूप से करना चाहिए।

• भोथरे और टूटे टूल फेंक देने चाहिए।

• सेटअप पूरा होने के बाद सभी फिक्श्चर, टूल होल्डर, टूल और उपकरण स्टोर में वापस करें।

• लाइव टूल होल्डर को कपडे से साफ करें और जंगरोधक स्प्रे का इस्तेमाल करें। इस हेतु कंप्रेस्ड वायु का इस्तेमाल

ना करें।

• किसी भी टूल होल्डर या व्यवस्था के तापमान में 70° से अधिक बढ़ोतरी देखी जाए, तो यह बात पर्यवेक्षक को

बतानी चाहिए।

• प्रमुख स्पिंडल, लाइव टूल होल्डर, स्लाइड और यंत्रण प्रक्रिया के दौरान आने वाली आवाज से पहचानना सीखें कि उनका काम ठीक तरीके से हो रहा है या नहीं।

• समय सारणी के अनुसार निवारक देखरेख के लिए मशीन उपलब्ध कराएं।

• यंत्रण करते वक्त हमेशा उचित ड्रॉइंग का इस्तेमाल करें।

• किसी भी पुर्जे को गुणवत्ता नियंत्रण विभाग में भेजने से पहले उसे खुद जांचें।

• हमेशा सुरक्षा उपकरणों का इस्तेमाल करें।

@@AUTHORINFO_V1@@