फिनिशिंग में सुधार

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

सी. एन.सी. लेथ या वी.एम.सी. मिलिंग मशीन पर किसी भी कार्यवस्तु का यंत्रण करते समय सावधानी बरतनेसंबंधि कुछ मूलभूत मुद्दे होते हैं। ज्यामितीय आयाम, पृष्ठीय फिनिश, समतलता जैसे पुर्जों की गुणवत्तासंबंधि पैरामीटर पाने के साथ असेंब्ली में उसे अन्य पुर्जों से उचित तरीके में जोड़ने से भी इन मुद्दों का महत्वपूर्ण संबंध है। कई बार बेहतर पृष्ठीय संपर्क पाने के लिए उचित पृष्ठीय फिनिश जरूरी होता है। इसके साथ, अपने पृष्ठ से सीधे जुड़ते (बटिंग) पृष्ठों के बीच की दूरी टालना तथा असेंब्ली में जुड़ने वाले अन्य पुर्जों को नुकसान से बचाना आवश्यक होता है।

हमारे एक ग्राहक को फिक्श्चर के हिस्सों के उत्पादन तथा असेंब्ली में समस्याएं आ रही थी, जिनका समाधान हमने किया। हमारे यह ग्राहक फिक्श्चर में आवश्यक विभिन्न प्रकार के मटीरीयल का यंत्रण करते हैं, वे इन फिक्श्चर की आपूर्ति एरोस्पेस कंपनियों को करते हैं। इन फिक्श्चर के इस्तेमाल से एरोस्पेस उद्योगक्षेत्र के जिन पुर्जों का यंत्रण किया जाता है, उनका टॉलरन्स बेहद कम होता है। इन पुर्जों के आकार में अचूकता पाने के लिए फिक्श्चर का यंत्रण भी कम टॉलरन्स और बेहतर फिनिश के साथ करना महत्वपूर्ण होता है। फिक्श्चर की बेस प्लेट, मिश्रधातु इस्पात (अलॉइ स्टील) के भाग का गैस कटिंग कर के बनाई जाती है। बेस प्लेट की जरूरी कठोरता अधिक यानि 450 BHN थी।

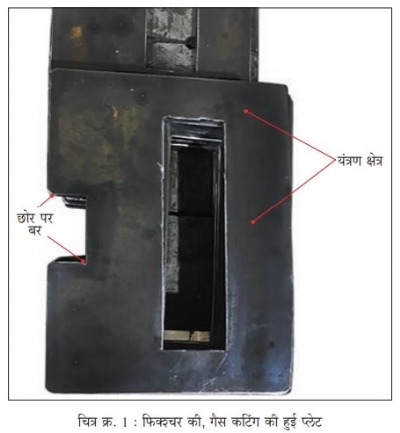

पुर्जा, चित्र क्र. 1 में दर्शाएनुसार है। गैस कटिंग ऑपरेशन द्वारा प्लेट काटी जाती है, जिससे मटीरीयल की कठोरता बढ़ती है। ऐसी प्लेट के यंत्रण हेतु अधिक टफ ग्रेड और बेहतर मध्यम तीक्ष्ण स्तर की ज्यामिति चुनना आवश्यक होता है। चूंकि हमें रफ पृष्ठ पर यंत्रण कर के बेहतर फिनिश पाना है, दो पास में यंत्रण किया गया। इसमें एक और घटक था, प्लेट की मोटाई (थिकनेस) कम (32 मिमी.) होना। प्लेट की लंबाई 300 मिमी. थी। इससे, फेस यंत्रण के दौरान प्लेट झुकने (बेंड) की संभावना थी। उच्च यंत्रण गति और कम सरकन गति पर मटीरीयल और भी कठोर होता है, जिससे पृष्ठीय फिनिश और तैयार प्लेट की गुणवत्ता दोनों भी खराब हो सकते हैं।

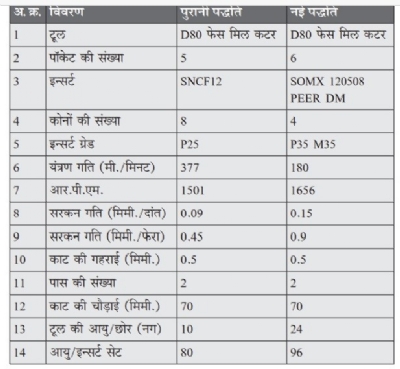

वर्तमान प्रक्रिया का विवरण तालिका में दिया है। काम का विवरण आगे दिया है।

मुख्य कार्य : फेस मिलिंग

पुर्जा : फिक्श्चर प्लेट (बेस प्लेट)

मटीरीयल : मिश्रधातु स्टील गैस कट प्लेट (मोटाई 32 मिमी.)

कठोरता : 400-450 BHN

वास्तविक काम : फिनिश मिलिंग

मशीन : VMC BT40

फिलहाल आठ कोनों के, -ve डबल साइड इन्सर्ट इस्तेमाल किए जाते हैं। इनमें 5 इन्सर्ट पॉकेट समेत D80 व्यास के 45° अैप्रोच कोण वाला कटर है। -ve इन्सर्ट और 45° अैप्रोच कोण से उच्च अक्षीय भार (हाय अॅक्शियल फोर्स) निर्माण होता है, जिसका असर प्लेट के पृष्ठीय फिनिश पर होता है। इसके साथ प्लेट की मोटाई कम तथा लंबाई अधिक होने के कारण प्लेट झुकती है। इसकी अधिक यंत्रण गति और कम सरकन गति का प्रभाव टूल की आयु पर होता है।

वर्तमान पद्धति में 45° अैप्रोच कोण के कटर के कारण अक्षीय भार अधिकतम होगा। यंत्रण पतले प्लेट का करना है इसलिए कार्यवस्तु का वजन कम है। अक्षीय बल अधिक होने पर वह झुकने की संभावना रहती है। इसका अध्ययन करने पर हमनें 90° अैप्रोच कोण वाले कटर के इस्तेमाल का सुझाव दिया, क्योंकि इसमें अक्षीय बल कम तथा अरीय (रेडियल) बल अधिक होने से पृष्ठ पर असर नहीं होगा।

हमनें नई सुधारित प्रक्रिया में 5 पॉकेट एवं 45° अैप्रोच कटर की जगह, 6 पॉकेट तथा 90° अैप्रोच कटर का चयन किया। साथ ही हमने सरकन गति भी बढ़ाई क्योंकि हमारे इस इन्सर्ट में बड़े आकार की वाइपर छोर है, जो उच्च सरकन गति पर बिना चैटरिंग किए बेहतर फिनिश देने में मदद करती है। एक और मुद्दा है, इन्सर्ट में +ve रेक के साथ तेज कर्तन धार है। इससे कर्तन भार, खास कर के अक्षीय भार, कम होता है। 90° अैप्रोच के कारण प्लेट झुकने से बचती है। सेटअप और पुर्जा कमजोर होने के कारण हमने यंत्रण गति कम की, भार सहने में सहायता करने वाली अधिक टफ ग्रेड चुनी।

लाभ

• सुधारित पैरामीटर, इन्सर्ट, अैप्रोच कोण और कटर के इस्तेमाल के कारण ग्राहक पुर्जे तथा पृष्ठीय फिनिश (जिसका मूल्य 1.6 Ra था) की अपेक्षित गुणवत्ता प्राप्त कर सके। पुरानी पद्धति में फिनिश का मूल्य, एक ही पृष्ठ पर 1.6 से 3.2 तक बदलता रहता था। अब सभी स्थान पर 1.6 मूल्य मिलता है।

• प्रति कर्तन छोर इन्सर्ट की आयु 140% अधिक मिली।

• प्रति पुर्जा लागत 74% कम हुई।

• बेहतर पृष्ठीय फिनिश के कारण इन प्लेट का असेंब्ली में उचित प्रकार से इस्तेमाल हुआ।

@@AUTHORINFO_V1@@