इंडस्ट्री 4.0 के लिए तैयार रहते समय...(भाग 2)

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

हमने इंडस्ट्री 4.0 और IoT से संबंधित विवरण जानना फरवरी 2021 से शुरू किया है। मार्च 2021 के अंक में प्रकाशित लेख में हमने, इंडस्ट्री 4.0 हेतु अपेक्षित तैयारी कैसे नाप सकते हैं इस बारे में जानकारी ली। जिन छः मानदंड़ों के आधार पर यह मापन किया जाता है, उनमें से उत्पादन प्रक्रिया में सुधार यह एक महत्वपूर्ण मानदंड़ है। लेख के इस दूसरे भाग में, इसी मानदंड़ की मिसाल के तौर पर हम जानेंगे कि प्लैस्टिक मोल्डिंग उद्योग में चित्र प्रक्रिया (इमेज प्रोसेसिंग) पर आधारित तकनीक के इस्तेमाल से, मध्यम आकार के एक उद्योग में प्रक्रिया अधिक स्मार्ट कैसी बनाई गई।

गुणवत्ता आश्वासन के लिए चित्र प्रक्रिया तकनीक का उपयोग

इंडस्ट्री 4.0 के लिए पूरी क्षमता के साथ तैयार होने के लिए कई तकनीकी एवं गैर तकनीकी मानदंड़ों के आधार पर सुधार करने होंगे। उसमें एक महत्वपूर्ण मानदंड़ है पूरक प्रक्रियाओं में आधुनिकता (स्मार्ट ऑपरेशन)। IoT, रोबोटिक्स जैसी आधुनिक तकनीक की मदद से उत्पादन प्रक्रिया अधिक निर्दोष और कार्यक्षम करने का यह मानदंड़ है।

चित्र प्रक्रिया और यंत्र दृष्टि (मशीन विजन)

चित्र प्रक्रिया, एक आधुनिक तकनीक है। प्रतिमाओं पर प्रक्रिया करने की तकनीक, कैमेरा की सहायता से मनचाहे वस्तु या यंत्र अथवा प्रक्रिया की प्रतिमा प्राप्त करना, संगणकीय साधनों की मदद से उस पर प्रक्रिया करना, उस प्रतिमा से इच्छित जानकारी प्राप्त करना और अंत में उस जानकारी की मदद से मशीन प्रक्रिया में उचित निर्णय लेना इन चार चरणों में यह चित्र प्रक्रिया तकनीक काम करती है। यह तकनीक उत्पादन प्रक्रिया में मानवीय हस्तक्षेप कम कर के, मानवीय मर्यादाओं पर मात करने हेतु तथा मानवीय गलतियों से बचने के लिए सहायक है। पिछले 4 से 5 दशकों में चित्र प्रक्रिया की तकनीक विकसित हुई है। पहले चित्र प्रक्रिया की तकनीक दुर्लभ मानी जाती थी। लेकिन बेहद गतिमान प्रोसेसर, स्वयं ही कुछ पूर्वप्रक्रिया करने वाला कैमरा, चित्र प्रक्रिया का प्रोग्रैम लिखना आसान बनाने वाली पाइथन जैसी संगणकीय भाषा इनके कारण यांत्रिकी उद्योग में विभिन्न सुधारों के लिए इसका इस्तेमाल मुमकिन हुआ है।

समस्या की पृष्ठभूमि

उत्पादन उद्योग का एक मुख्य भाग है प्लैस्टिक मोल्डिंग उद्योग। अन्य उद्योगों की तुलना में कम प्रतिशत मुनाफे वाले इस उद्योग में, बड़ी मात्रा में विभिन्न वस्तुओं का उत्पादन किया जा सकता है। इस उत्पादन प्रक्रिया में गलतियां होना तथा दोषपूर्ण कार्यवस्तु तैयार होना बिल्कुल किफायती नहीं होता। इसलिए उत्पादन के बाद गुणवत्ता जांच करने की तुलना में, उत्पादन प्रक्रिया के दौरान गुणवत्ता का आश्वासन बेहद जरूरी होता है। इसके लिए चित्र प्रक्रिया तकनीक का उपयोग मोल्डिंग उद्योग में कई तरह से हो सकता है। इस लेख में दी गई मिसाल, ऐसे ही इन्सर्ट मोल्डिंग उद्योग की गुणवत्ता आश्वस्त करने वाली प्रणाली के बारे में है। इस उद्योग में अधिक मजबूत या विद्युत वहन की दृष्टि से उचित वस्तु बनाने हेतु इन्सर्ट मोल्डिंग पद्धति का अनुसरण किया जाता है। मोल्डिंग करते समय सांचे में धातु या तत्सम पदार्थों के भाग (इन्सर्ट) रख कर उसके इर्द गिर्द प्लैस्टिक का एकसमान मोल्डिंग करने को इन्सर्ट मोल्डिंग कहते हैं। इस प्रक्रिया में मोल्डिंग मशीन स्वचालित या अर्धस्वचालित पद्धति से चलाई जाती है। स्वचालित पद्धति में सांचे से तैयार हुई कार्यवस्तु निकालने के लिए और उसके बाद खाली सांचे में इन्सर्ट उचित पद्धति से रखने हेतु, सुनियंत्रित एवं हर मोल्डिंग मशीन से जुड़ी रोबो प्रणाली का इस्तेमाल किया जाता है। इस प्रणाली से, मोल्डिंग प्रक्रिया मानवीय हस्तक्षेप से पूरी तरह बचाई जा सकती है और कुल उत्पादन पूर्णतया दोषरहित होता है। इसके बावजूद यह प्रणाली महंगी और किसी भी प्रकार के बदलाव के लिए मुश्किल होती है। इसके विपरित, अर्धस्वचालित पद्धति में रोबो प्रणाली के इस्तेमाल के बिना, मशीन ऑपरेटर की सहायता से वहीं काम किया जाता है। भारतीय उद्योगों की दृष्टि से यह पद्धति कम खर्चीली तथा पूर्ण स्वचालित पद्धति के बराबरी की हो सकती है, लेकिन इसमें मानवीय गलतियों से होने वाली तकलीफ की गुंजाइश भी अधिक होती है। कार्यवस्तु को सांचे से समय पर ना निकालना, इन्सर्ट उचित तरह से ना रखना, कभी इन्सर्ट ही ना रखना... इस प्रकार की मानवीय गलतियों के कारण उत्पादन प्रक्रिया में बाधा आती है या दोषयुक्त कार्यवस्तु तैयार होने से काफी नुकसान हो सकता है।

चित्र प्रक्रिया तकनीक, अर्धस्वचालित पद्धति में कम से कम लागत में, अचूक उत्पादन का आश्वासन देती है। प्रस्तुत मिसाल पुणे के पास स्थित, प्लैस्टिक मोल्डिंग करने वाले एक उद्योग की है। मशीन तथा व्यावसायिक वस्तुएं तथा वाहन के पुर्जे बनाने वाले इस उद्योग में अधिकतर इन्सर्ट मोल्डिंग ही अपनाया जाता है। सबसे अधिक मात्रा में निर्माण की जाने वाली एक कार्यवस्तु के संदर्भ में, हमने चित्र प्रक्रिया तकनीक पर आधारित एक नियंत्रण प्रणाली तैयार की। यह कार्यवस्तु, स्थिर मशीन को आधार देने वाले ढ़ांचे का एक मुख्य भाग थी। इस कार्यवस्तु के केंद्रस्थान पर धातु की चूड़ी जैसा एक इन्सर्ट रख कर उसके इर्द गिर्द नाइलॉन प्रकार के प्लस्टिक का मोल्डिंग किया जाता था। हमने तैयार की प्रणाली का काम था, मोल्ड बनने के बाद कार्यवस्तु ऑपरेटर द्वारा निकाली जाने की निश्चिति करना और उसके पश्चात ऑपरेटर द्वारा इन्सर्ट रखा जाने के बाद ही मोल्डिंग का अगला दौर शुरू करने की अनुमति देना।

हमने इसके लिए चित्र क्र. 1 में दर्शाएनुसार एक इलेक्ट्रॉनिक प्रणाली बनाई।

प्रणाली की रचना

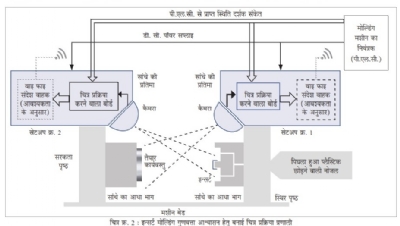

मोल्डिंग मशीन में हर सांचे के दो भाग होते हैं। एक भाग स्थिर पृष्ठ पर और दूसरा सरकते पृष्ठ पर बिठाया जाता है। उनमें से स्थिर भाग में इन्सर्ट रखना अपेक्षित होता है। तैयार होने वाली कार्यवस्तु सरकते भाग में अटकी होती है। इस रचना के कारण हमने इलेक्ट्रॉनिक प्रणाली के दो समान सेटअप (चित्र क्र. 2) तैयार किए।

इनमें से एक सेटअप, सांचे के स्थिर भाग को आधार देने वाले पृष्ठ पर बिठाया (सेटअप क्र. 1) और दूसरा सरकते भाग को आधार देने वाले पृष्ठ पर (सेटअप क्र. 2)। हर भाग में औद्योगिक दर्जे का एक कैमरा तथा इलेक्ट्रॉनिक प्रोसेसर बोर्ड शामिल था। मोल्डिंग प्रक्रिया का एक दौर होने के बाद सांचे के दोनों भाग अलग हो कर, सरकता भाग निश्चित दूरी पर रुकता है। इस स्थिति में पहले सेटअप का कैमरा, सांचे के दूसरे भाग की प्रतिमा हासिल करता है तो दूसरे सेटअप का कैमरा पहले भाग के केंद्र की प्रतिमा प्राप्त करता है। हर सेटअप का प्रोसेसर बोर्ड, प्राप्त प्रतिमा पर चित्र प्रक्रिया कर के इच्छित जानकारी मिलती है और आवश्यक निर्णय लिया जाता है। दोनों प्रोसेसर बोर्ड मोल्डिंग मशीन के नियंत्रक (पी.एल.सी.) से जुड़े होने के कारण यह नियंत्रक, मोल्डिंग का अगला दौर शुरू करने का निर्णय, दोनों प्रोसेसर बोर्ड से प्राप्त स्थिति की जानकारी के अनुसार लेता है।

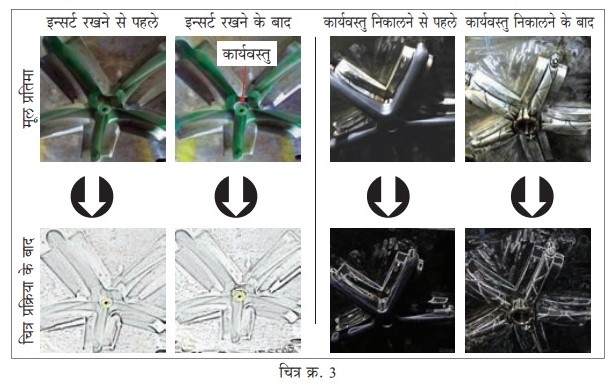

प्रणाली का कार्य

मोल्डिंग मशीन का कोई भी दौर पूरा होने के बाद, सांचे के दोनों भाग अलग हो कर निश्चित दूरी पर रूकते हैं। मशीन नियंत्रक से सांचा पूर्णतया खुलने (मोल्ड ओपन) का संकेत मिलते ही इलेक्ट्रॉनिक प्रणाली के दोनों कैमरे अपना काम शुरू करते हैं। कैमरा क्र. 1 सरकते भाग की प्रतिमा प्राप्त कर के उसे प्रोसेसर बोर्ड को भेजता रहता है। जब तक इस प्रतिमा में तैयार कार्यवस्तु दिखती है, तब तक यह बोर्ड मोल्डिंग का अगला दौर शुरू करने की अनुमति नहीं देता है। इसी प्रकार कैमरा क्र. 2, सांचे के स्थिर भाग के केंद्र की प्रतिमा लेता रहता है। जब तक वहाँ इन्सर्ट उचित प्रकार से रखा जाने की प्रतिमा नहीं पकड़ी जाती, तब तक वह मोल्डिंग के अगले दौर को अनुमति नहीं देता। दोनों बोर्ड मशीन के नियंत्रक से जुड़े होने के कारण, इन दोनों की अनुमति के बिना अगला दौर शुरू नहीं होता। ऐसे समय प्रत्येक बोर्ड, उसके द्वारा दर्ज की गई स्थिति को सेटअप पर बत्ती के माध्यम से दर्शाता रहता है। इस प्रकार, जब तक कार्यवस्तु निकाली नहीं जाती और नया इन्सर्ट नहीं रखा जाता, तब तक यह प्रणाली मोल्डिंग मशीन को अगला दौर शुरू नहीं करने देती। इससे उत्पादन प्रक्रिया में बाधा या दोषपूर्ण कार्यवस्तु का निर्माण जैसे किसी भी प्रकार के नुकसान टाले जा सकते है। चित्र प्रक्रिया की कल्पना स्पष्ट होने के लिए चित्र क्र. 3 देखें।

लाभ

चित्र प्रक्रिया पर आधारित हमने बनाई इस इलेक्ट्रॉनिक प्रणाली के कारण, रोबो प्रणाली की तुलना में लगभग आधी लागत में उतनी ही अचूक और विश्वसनीय गुणवत्ता प्रणाली तैयार हो सकी। इसके ठोस आंकड़े उपलब्ध नहीं हैं, लेकिन लागत के बारे में सोचें तो, रोबो प्रणाली के लिए शुरुआती लागत अंदाजन 1 से 3 लाख रुपये होती है। इस चित्र प्रक्रिया प्रणाली के लिए यही लागत करीबन 70 हजार रुपये से 2 लाख रुपये तक हो सकती है। साथ ही, इस प्रणाली में कोई भी हिलते घटक न होने के कारण रखरखाव की लागत तुलना में कम होती है। हर मोल्ड की बदलती जरूरतों के अनुसार प्रणाली बदलने के लिए सिर्फ साफ्टवेयर प्रोग्रैम बदलना

पड़ता है।

इस प्रणाली के कारण वर्तमान कर्मियों को कोई तकलीफ दिए बिना, उनकी कार्यक्षमता का उचित उपयोग करना मुमकिन हुआ है। यही प्रणाली अन्य किसी कार्यवस्तु के लिए इस्तेमाल करनी हो, तब सिर्फ उसकी चित्र प्रक्रिया का प्रोग्रैम बदलना होगा या शायद एक से अधिक कैमरों का उपयोग करना होगा। इस प्रकार, गुणवत्ता नियंत्रण की यह पद्धति आवश्यकता के अनुसार बदलाव करने के लिए काफी आसान है।

इस प्रकार, चित्र प्रक्रिया पर आधारित प्रणाली के माध्यम से कम लागत में, उत्पादन प्रक्रिया में अधिक किफायती सुधार किए जा सके। हमने मिसाल के आधार पर देखा कि इंडस्ट्री 4.0 हेतु एक मध्यम उद्योग को कैसे तैयार किया गया। अगले लेख में हम जानेंगे कि चौथी औद्योगिक क्रांति के मार्गदर्शक तत्व और उसके कारण IoT बोर्ड जैसी इलेक्ट्रॉनिक प्रणाली, सभी यांत्रिकी उद्योगों में किस प्रकार उपयोगी हो सकती है।

@@AUTHORINFO_V1@@