सी.एन.सी. टर्निंग सेंटर – आड़ा एवं खड़ा

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

हम जानते ही हैं कि टर्निंग सेंटर का उपयोग विभिन्न प्रकार के बेलनाकार पुर्जों के यंत्रण में किया जाता है। विभिन्न आकार, पदार्थ, वजन, लंबाई और व्यास वाले पुर्जे अलग अलग कार्यों में प्रयुक्त होते हैं और उनसे अधिक कार्यक्षमता पाने तथा लंबे समय तक काम लेने के लिए कई अन्य गुणात्मक आवश्यकताओं की पूर्ति होना जरूरी होता है। तकनीकी रूप से, इन पुर्जों के यंत्रण हेतु विभिन्न क्षमताओं वाली मशीन और उपसाधनों की आवश्यकता होती है। उदाहरण के लिए, पुर्जे पकड़ने वाले साधन, टेलस्टॉक तथा स्टेडी रेस्ट। इसके अतिरिक्त इनकी गुणवत्ता और सुरक्षा सुनिश्चित करने के लिए कुछ इनपुट और आउटपुट घटकों के लिए वर्क प्रोब तथा टूल प्रोब की आवश्यकता होती है।

सही टर्निंग सेंटर को चुनने में उपयुक्त होने वाले कुछ मुद्दे इस लेख में विस्तारपूर्वक प्रस्तुत किए गए हैं।

• आड़े (हॉरिजोंटल) और खड़े (वर्टिकल) टर्निंग सेंटर की संरचना के मुख्य पहलू

• सर्वोत्तम परिणाम मिलने वाले कार्य

• आड़े और खड़े टर्निंग सेंटर के साथ जुड़े हुए, प्रति पुर्जा कीमत के घटक

• सही मशीन के चुनाव के लिए कुछ मार्गदर्शक तत्व

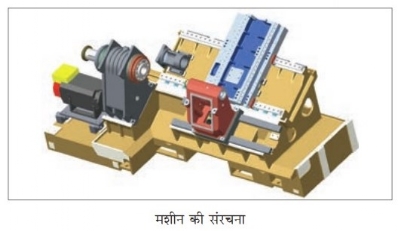

आड़े और खड़े टर्निंग सेंटर की संरचना के मुख्य पहलू

आड़े और खड़े दोनों प्रकार के लेथ में, मूलभूत अक्षों की कार्यपद्धति एकसमान ही होती है। इनकी संरचना में होने वाला अंतर सिर्फ मशीन की क्षमता से अनुकूल होने के लिए और स्पिंडल को आड़े या खड़े (कुछ सीमाओं के साथ) रखने के लिए होता है। पहले हम आड़े संरचना को समझते हैं।

आड़ी संरचना

• बेड : इसके लिए फाइन ग्रेड 25 ढ़लवे लोहे (कास्ट आयरन) का प्रयोग कर के बॉक्स की संरचना में ढ़लाई कर के बेड का निर्माण किया जाता है। इसे टिकाऊ बनाने के लिए इसमें मजबूत रिब दी होती हैं तथा उस पर उष्मीय प्रक्रिया की जाती है। बेड का डिजाइन इस प्रकार किया जाता है की चिप का प्रवाह और उन्हें निपटना आसान एवं सुलभ हो। यंत्रण क्षेत्र में नीचे की ओर स्वतंत्र चिप पैन रखा होता है। चिप का प्रवाह एक तो मशीन की एक ओर या पीछे की ओर लिया जा सकता है।

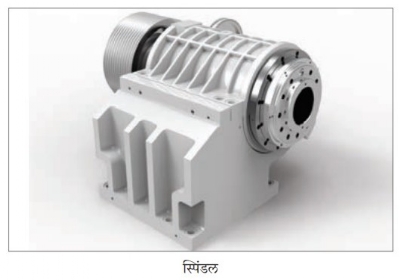

• स्पिंडल : कार्ट्रिज प्रकार के स्पिंडल को, साफ तथा नियंत्रित परिवेश में जोड़ कर (असेंबल) उसका परीक्षण किया जाता है। स्पिंडल असेंब्ली को अक्षीय (अैक्सियल) एवं अरीय (रेडियल) इन दोनों दिशाओं में दृढ़ता प्रदान करने हेतु उचित बेरिंग कॉन्फिगरेशन दिया जाता है। बेरिंग में उनकी पूरी आयु के लिए पर्याप्त ग्रीस, स्नेहन (लुब्रिकेशन) के लिए ड़ाला होता है। उच्च टॉर्क वाली मोटर द्वारा, बड़ी मात्रा में मटीरीयल हटाने की शक्ति प्रदान की जाती है।

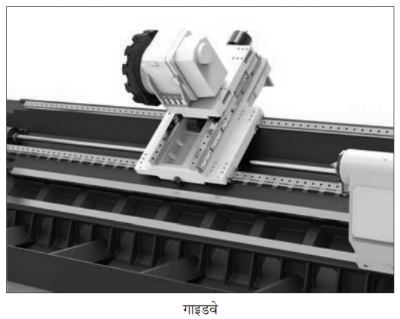

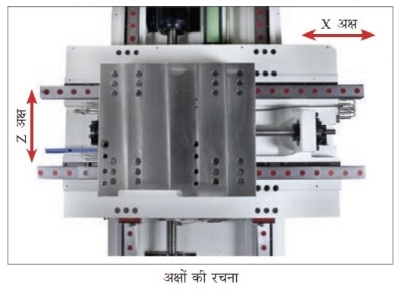

• अक्ष : X तथा Z अक्षों में, उच्च सटीकता वाले बड़े व्यास के स्क्रू होते हैं, जिनके दोनों सिरों को बेहद सटीक श्रेणी वाले बॉल स्क्रू सपोर्ट बेरिंग द्वारा आधार दिया होता है। तापमान में होने वाले अंतर के प्रभाव को कम करने के लिए, बॉल स्क्रू में पहले से ही उचित मात्रा में तनाव दिया जाता है। स्थिरता सुनिश्चित करने के लिए गाइडवे के बीच अधिक दूरी रखी जाती है। साथ ही ये गाइडवे पूरी तरह संरक्षित होते हैं। कठोरीकरण एवं ग्राइंडिंग की हुई स्टील की पट्टियों का प्रयोग कर के, बॉक्स या लीनियर मोशन (LM) या रोलर गाइडवे का निर्माण किया जाता है। बॉक्स गाइडवे के संपर्क में आने वाले मार्ग पर टर्साईट का बॉँडिंग कर के एवं हाथ से स्क्रैपिंग कर के उसे परिपूर्ण बनाया जाता है। इससे गाइडवे के घिसाव तथा घर्षणरोधी गुण उत्कृष्ट बन जाते हैं।

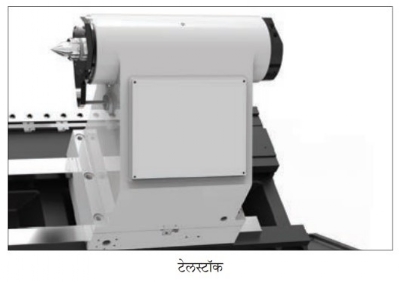

• टेलस्टॉक : टेलस्टॉक में हाउसिंग के अंदर जाने वाला तथा हैड्रोलिक बल से चलने वाला एक क्विल होता है। क्विल तथा बॉडी स्वतंत्र संचलन कर सकते हैं। टेलस्टॉक को V आकार के समतल गाइडवे पर स्थापित किया जाता है। एक दूसरे से पर्याप्त दूरी पर स्थित गाइडवे और टेलस्टॉक के मजबूत (हेवी ड्यूटी) डिजाइन से दृढ़ता आश्वस्त होती है। क्विल को फूट पैडल अथवा प्रोग्रैम द्वारा सक्रिय किया जाता है। इसके अलावा प्रोग्रैम करनेयोग्य टेलस्टॉक का विकल्प भी दिया जा सकता है।

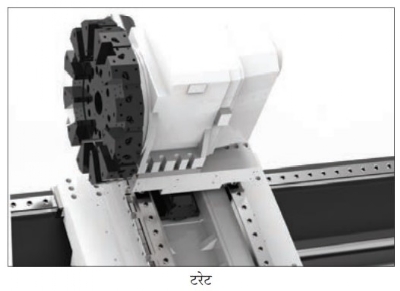

• टरेट : दोनों दिशाओं में घूम सकने वाले टूल टरेट को, कम से कम इंडेक्सिंग अंतराल में किसी भी दिशा में इंडेक्स किया जा सकता है। यह पूरी तरह परिबद्ध एवं मजबूत होता है तथा इसमें ऑइल बाथ प्रकार का स्नेहन प्रदान किया होता है। तीन भागों से मिल कर बने हुए हर्थ कपलिंग के कारण टूल डिस्क को उठाए बिना इंडेक्सिंग किया जा सकता है। इसके कारण स्थान की अचूकता, पुनरावृत्ति की क्षमता और दृढ़ता को सुनिश्चित किया जाता है।

खड़ी संरचना (VTL)

• बेड : बेड और कॉलम कास्टिंग, 25 ग्रेड ढ़लवे लोहे (कास्ट आयरन) के बने होते हैं। विभिन्न यंत्रण स्थितियों में भी उच्च दृढ़ता पाने हेतु, बेड की संरचना मजबूत रिब वाले बॉक्स प्रकार में की जाती है और इस पर उष्मीय प्रक्रिया की जाती है। इसकी बनावट, फाइनाइट एलिमेंट मेथड (FEM) का प्रयोग कर के इष्टतम बनाई जाती है। वर्चुअल प्रोटोटाइपिंग के द्वारा मजबूत डिजाइन, टूल के अग्र पर अधिकतम कठोरता, कंपनों में कमी और बिजली का किफायती उपयोग इन सभी उद्देश्यों को साध्य किया जा सकता है।

• अक्ष : X तथा Z अक्षों में उच्च सटीकता से ग्राइंड किए हुए, बड़े व्यास वाले स्क्रू होते हैं, जिनके दोनों सिरों को परिशुद्ध श्रेणी वाले बॉल स्क्रू सपोर्ट बेरिंग द्वारा आधार प्रदान किया जाता है। तापमान में होने वाले अंतर के प्रभाव को कम करने के लिए, बॉल स्क्रू में पहले से ही उचित मात्रा में तनाव दिया जाता है। हेवी ड्यूटी LM गाइडवे को, एक दूसरे से दूरी पर रखा जाने के कारण स्थिरता को सुनिश्चित किया जा सकता है। LM गाइडवे तथा बॉल स्क्रू दोनों को, स्वचालित रूप से उचित स्नेहन प्रदान किया होता है।

• स्पिंडल : कार्ट्रिज प्रकार के स्पिंडल को, साफ तथा नियंत्रित परिवेश में जोड़ कर (असेंबल) उसका परीक्षण किया जाता है। स्पिंडल असेंब्ली को अक्षीय एवं अरीय इन दोनों दिशाओं में दृढ़ता प्रदान करने हेतु उचित बेरिंग कॉन्फिगरेशन दिया जाता है। बेरिंग में उनकी पूरी आयु के लिए पर्याप्त ग्रीस, स्नेहन के लिए ड़ाला होता है। उच्च टॉर्क वाली मोटर द्वारा, बड़ी मात्रा में मटीरीयल हटाने की शक्ति प्रदान की जाती है। अच्छा कार्यप्रदर्शन सुनिश्चित करने हेतु, सभी स्पिंडल इकाइयों की कड़ी जांच नियंत्रित परिवेश में की जाती है। स्पिंडल के तापमान की निगरानी स्पिंडल की चालू स्थिति में की जाती है, जिससे उष्मीय स्थिरता आ कर बेरिंग की आयु इष्टतम हो जाती है।

• ओवरलोड ट्रिपिंग क्लच : दुर्घटना से होने वाली क्षति घटाने के लिए दोनों अक्षों पर ओवरलोड ट्रिप क्लच दिए जाते हैं। स्लाइड यूनिट पर होने वाले गुरुत्वाकर्षण के प्रभाव का प्रतिरोध करने हेतु, Z अक्ष के लिए हैड्रोलिक काउंटर बैलन्स दिया जाता है। इसके कारण यंत्रण के लिए अधिकतम टॉर्क मिलता है। Z अक्ष का क्लच ट्रिप होने की स्थिति में स्लाइड नीचे गिर सकती है। हैड्रोलिक काउंटर बैलन्स इसे रोकने में भी मदद करता है।

आड़े तथा खड़े टर्निंग सेंटर का उत्तम कार्यप्रदर्शन के लिए उपयोग

पहले हम आड़े मशीन के उपयोग को समझते हैं।

आड़े मशीन

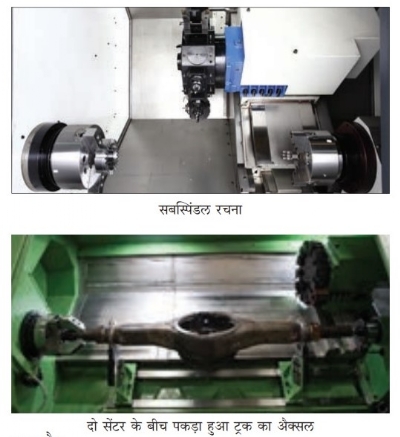

बड़े पैमाने पर उत्पादन (मास प्रोडक्शन) करने के दौरान कंपनों को टालने, उत्तम गुणवत्ता और टूल की उन्नत आयु पाने, साथ ही कार्यवस्तु को संतुलित रूप से पकड़ने के लिए क्रैंकशाफ्ट को दो सेंटर के बीचोबीच (बिटवीन सेंटर) पकड़ा जाता है। कार्यवस्तु का एक तरफ का यंत्रण होने के बाद दूसरी तरफ से यंत्रण करने के लिए, कार्यवस्तु को मुख्य स्पिंडल से सबस्पिंडल पर स्वचालित रूप से स्थानांतरित किया जाता है। इसके लिए सबस्पिंडल के साथ होने वाले टर्निंग सेंटर में दोनों स्पिंडल के बीच सिंक्रोनाइजेशन होता है। मुख्य स्पिंडल या सबस्पिंडल पर ड्रिल किए हुए छेद और खांचे (स्लॉट) की अभिमुखता (ओरिएंटेशन) का ध्यान, दोनों स्पिंडल के बीच के सिंक्रोनाइजेशन द्वारा रखा जाता है।

कार्यवस्तु को पकड़ने के लिए बनाई हुई, विशिष्ट रूप से संतुलित की हुई व्यवस्था के द्वारा ट्रक के अैक्सल को दो सेंटर के बीचोबीच (बिटवीन सेंटर) पकड़ा जाता है।

सबस्पिंडल वाले टर्नमिल सेंटर का उपयोग, लंबी कार्यवस्तुओं को आधार देने हेतु, लाइव सेंटर के रूप में किया जा सकता है।

खड़ा मशीन

वर्टिकल टर्निंग लेथ (VTL) संरचना में, पारंपरिक लेथ उसके हेडस्टॉक की छोर पर खड़ा किया होता है। VTL के उपयोग से उत्पादन और लागतों में महत्वपूर्ण लाभ मिलते हैं। ब्रेक डिस्क, पंप हाउसिंग, हवाई जहाजों के पुर्जे, भारी मशीनों के पुर्जे, ऊर्जा क्षेत्र में काम आने वाले पुर्जे आदि की कास्टिंग के यंत्रण में ये लेथ बहुत उपयुक्त होते हैं। VTL की संरचना बड़ी RAM मशीन के समान ही होती है। बड़े पैमाने पर उत्पादन करते समय ये लेथ प्रयोग में नहीं लाए जाते। परंतु मध्यम एवं भारी पुर्जों के भारी (हेवी ड्यूटी) और अधिक शक्ति आवश्यक होने वाले यंत्रण के लिए ये आदर्श होते हैं।

• VTL मशीन का एक बड़ा फायदा यह है कि इसमें बड़े और भारी पुर्जे, यंत्रण के लिए सहजता से सेट किए जा सकते हैं तथा उनकी लोडिंग अनलोडिंग आसान होती है। भारी पुर्जों को मशीन पर पकड़ कर रखने में गुरुत्वाकर्षण एक महत्वपूर्ण भूमिका अदा करता है। सामान्यतः अल्प क्लैंपिंग आवश्यक होता है।

• मुख्य स्पिंडल का उपयोग लोडिंग और अनलोडिंग के लिए होता है। इस कारण VTL स्वचालन के लिए अधिक लचीले होते हैं। मल्टिटास्किंग की क्षमता के कारण, चक में पकड़ कर यंत्रण किए जाने वाले पुर्जे बनाने के लिए, एक कार्यक्षम प्रक्रिया सेंटर के रूप में, इनकी मांग अधिक है।

• फाउंड्री में ही VTL हो, तो वह एक किफायती और कार्यक्षम वर्कशॉप बन सकती है।

• उत्पादकता के मामले में, VTL के कारण आवर्तन काल में सुधार होता है क्योंकि गुरुत्वाकर्षणीय लोडिंग के कारण उच्च पैरामीटर का उपयोग करने में मदद मिलती है।

गुरुत्वाकर्षण की सहायता से लोडिंग और कार्यवस्तु पकड़ने की सही व्यवस्था जैसी सुविधाओं के कारण, भारी वाहनों के ब्रेक ड्रम का यंत्रण VTL पर किया जा सकता है। ढ़लाई (कास्टिंग) वाले भारी पुर्जों में अंदरी बोरिंग, ग्रूविंग और थ्रेडिंग करना जरूरी होता है। इसके लिए RAM वर्ग की VTL मशीन उपयुक्त होती है।

प्रति पुर्जा लागत के संदर्भ में, आड़े और खड़े टर्निंग सेंटर के भिन्न घटक

• आड़े टर्निंग सेंटर में, लंबी कार्यवस्तु के यंत्रण के लिए बिटवीन सेंटर लोडिंग संभव होता है। इस कारण यह, VTL की तुलना में अधिक लाभकारी होते हैं। इसमें बेड एवं कैरेज पर के घूमने (स्विंग) में मर्यादा होती है, फिर भी बिटवीन सेंटर लोडिंग के कारण 1000 मिमी. से 3000 मिमी. या उससे अधिक श्रेणियों की लंबाई पर यंत्रण करना संभव होता है। परंतु इस संदर्भ में, VTL में कोई भी विकल्प उपलब्ध नहीं है।

• जब केवल चक में पकड़ी कार्यवस्तु का यंत्रण करना होता है, तब भारी पुर्जों के लिए VTL का इस्तेमाल करने से बड़ा स्विंग व्यास और टर्निंग व्यास मिलता है जिससे खर्चे में कमी आती है। उच्च पैरामीटर का उपयोग करना इसमें संभव है जिससे आवर्तन काल कम किया जा सकता है और उपलब्ध सुविधाओं का उपयोग कर के अधिक उत्पादन लिया जा सकता है।

मशीन का चुनाव करने के लिए कुछ मार्गदर्शक तत्व

बड़े स्तर पर उत्पादन करते समय, बचाया हुआ हर सेकंड और टूल की आयु में होने वाली थोड़ी वृद्धि भी उत्पादकता बढ़ाते हैं। उत्पादन जितनी अधिक मात्रा में करना हो, उतनी ही सी.एन.सी. मशीन की कार्यक्षमता महत्वपूर्ण होती है।

• बड़ी मात्रा में उत्पादन : अगर आप बड़ी मात्रा में उत्पादन करने के लिए मशीन खरीदने की सोच रहे हैं, तो ऐसी मशीन का चुनाव किया जाना चाहिए जिसमें पुर्जों का यंत्रण करने के लिए उपयुक्त विशेषताएं हो। इसमें लोडिंग और अनलोडिंग करने की व्यावहारिकता, आवश्यक स्पिंडल पॉवर टॉर्क, सभी प्रकार के टूल पकड़ सकनेयोग्य टूल टरेट, टूल के मार्ग में कोई रुकावट ना होना, शीतक का पर्याप्त दबाव, चिप कन्वेयर (वैकल्पिक) और अगर आवश्यक हो तो टूल या कार्यवस्तु प्रोब और रेखीय स्केल आदि विशेषताओं का समावेश होना चाहिए। जरूरत से उच्च क्षमता वाली मशीन का चयन करने से प्रति पुर्जा लागत में वृद्धि होगी, अधिक जगह आवश्यक होगी। साथ ही स्नेहन के लिए तेल, शीतक और कटिंग टूल आदि का उपयोग भी बढ़ेगा।

• छोटे पुर्जों का बड़े पैमाने पर उत्पादन करने के लिए कम आवर्तन काल : पर्याप्त स्पिंडल शक्ति, फूटप्रिंट, उच्च रैपिड गति, शीघ्र टूल इंडेक्सिंग तथा स्पिंडल का गतिशील अैक्सलरेशन और डीसलरेशन होने वाली मशीन चुनना आवश्यक है। इससे उत्पादकता में सुधार के लिए अनुत्पादक (यंत्रण के अतिरिक्त) समय घटाने में मदद मिलती है।

• भारी पुर्जों का बड़े पैमाने पर उत्पादन करने के लिए कम आवर्तन काल : पर्याप्त स्पिंडल पॉवर और टॉर्क (गियरबॉक्स अथवा उच्च टॉर्क तथा निम्न मूलभूत आर.पी.एम. वाली स्पिंडल मोटर), फूटप्रिंट और पर्याप्त रैपिड दर वाली मशीन खोजना चाहिए। उच्च पॉवर और टॉर्क वाली स्पिंडल मोटर, उत्तम यंत्रण पैरामीटर का उपयोग कर के यंत्रण के समय में कमी लाती हैं और उत्पादकता सुधारने में मदद करती हैं।

• बैच उत्पादन : अगर आप विभिन्न व्यास और लंबाई वाले पुर्जों के बैच उत्पादन के लिए मशीन खरीदने की योजना बना रहे हैं तो,

छोटे पुर्जों के लिए अधिक बड़ी मशीन उपयुक्त नहीं है और छोटी मशीन बड़े पुर्जों का यंत्रण नहीं कर सकती। इसलिए व्यास, लंबाई और उन पर किए जाने वाले ऑपरेशन की दृष्टि से आपके पुर्जों का वर्गीकरण किया जाना आवश्यक है। साथ ही, ऐसी मशीन का चुनाव किया जाना चाहिए जिसमें अलग अलग प्रकार की कार्यवस्तुओं का यंत्रण, छोटी बैच में किया जा सकता है।

जब स्वयं के उत्पादों के लिए छोटी बैच में पुर्जे बनाने के लिए यंत्रण करना हो, तब उपयोगकर्ताओं को इन पुर्जों के आकारों के बारे में जानकारी होती है और जब तक नए उत्पादों का विकास नहीं होता, तब तक सामान्यतः उत्पादन में अधिक बदलाव नहीं आता। इसलिए ऐसी स्थिति में उपयोगकर्ता एक ऐसी सामान्य मशीन खरीदने की योजना बना सकता है जो उसके 70 से 80% पुर्जों के लिए काम आ सके। बचे हुए, छोटे हो या बड़े, पुर्जों का यंत्रण बाहर से करवाया जा सकता है।

अपने पुर्जों के यंत्रण के लिए उपयुक्त स्पेसिफिकेशन वाली मशीन का चुनाव करते समय आगे दी गई विशेषताओं का ध्यान रखा जाना आवश्यक है। लोडिंग और अनलोडिंग करने की व्यावहारिकता, आवश्यक स्पिंडल पॉवर टॉर्क, सभी प्रकार के टूल पकड़ सकनेयोग्य टूल टरेट, टूल के मार्ग में कोई रुकावट ना होना, शीतक का पर्याप्त दबाव, चिप कन्वेयर (वैकल्पिक) और अगर आवश्यक हो तो टूल या कार्यवस्तु प्रोब और रेखीय स्केल।

सी.एन.सी. टर्निंग सेंटर की मूलभूत विशेषताओं का यह विश्लेषण, मशीन चुनते समय आपको यकीनन उपयुक्त साबित होगा।

@@AUTHORINFO_V1@@