ट्यूब बोरिंग एस.पी.एम.

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

हमारा ग्राहक, एक बड़े दुपहिया वाहन उद्योग के लिए पुर्जों की आपूर्ति करता है। इस ग्राहक को दुपहिया वाहन के कुछ भाग बड़ी संख्या में बनाने का ऑर्डर मिला। दुपहिया वाहन पर लगाए जाने वाले इन भागों के लिए गुणवत्ता के कुछ मापदंड़ों (जैसे अैक्सल बोर के सटीक नाप, उस बोर के पृष्ठ की चिकनाई, उसके अक्षों की समकेंद्रीयता आदि) का पूरा होना अत्यंत आवश्यक था। उसी प्रकार अपेक्षित उत्पादकता प्राप्त कर के उत्पादन की लागत घटाना भी अपेक्षित था। ऐसे 4-5 तरह के पुर्जों के उत्पादन का ऑर्डर हमारे ग्राहक को मिला था। इनमें से दो प्रतिनिधिक भाग चित्र क्र. 1 में दिखाए हैं।

ऐसे पुर्जों में, कुछ घटकों का फैब्रिकेशन होने के बाद फिनिशिंग के वक्त, ऊपर दिए गए गुणवत्ता मापदंड़ पारंपरिक यंत्रण द्वारा हासिल करने में, उत्पादकता तथा उत्पादन की लागत के बारे में कुछ समस्याएं थी। इसके पीछे का प्रमुख कारण था, बैच साइज के अनुसार सेटअप में बार बार किए जाने वाले बदलाव। यह समस्या ग्राहक ने हमारे सामने प्रस्तुत की और ऐसे पुर्जों की फिनिशिंग के लिए ठोस विकल्प के बारे में पूछा। सबसे पहले हमने ग्राहक की सभी प्राथमिक जरूरतें समझ ली और उसके बाद उन पर विकल्प बताए। एक विकल्प यह भी बताया था कि हरएक भाग की फिनिशिंग के लिए स्वतंत्र एस.पी.एम. बनाना। इस विकल्प के द्वारा बार बार बदलने वाला सेटअप तो जरूर टाला जा सकता था, लेकिन ऐसी एस.पी.एम. बनाने का खर्चा और उसके इस्तेमाल में कोई मेल नहीं था। यानि मशीन की कीमत तो ज्यादा थी, लेकिन इस्तेमाल बहुत ही कम था। एस.पी.एम. होने की वजह से, किसी भी अन्य पुर्जे के यंत्रण के लिए इस्तेमाल नहीं की जा सकती थी।

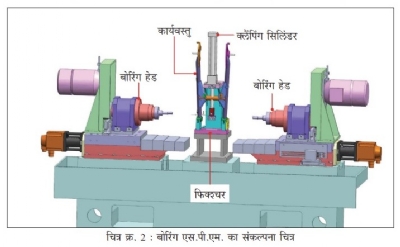

मशीनिंग करने के सभी पुर्जों का बारीकी से निरीक्षण करने के बाद पता चला कि जिस माप का बोर करना है, उन मापों में सिर्फ 2 से 3 मिमी. का ही फर्क है। उसी प्रकार बोर की लंबाई या उनके स्थान (पोजिशन) में ज्यादा अंतर नहीं है। फिर हमने एक अन्य विकल्प सुझाया। एक ही एस.पी.एम. बना कर उस पर हरएक भाग के लिए अलग फिक्श्चर, अलग क्लैंप और अनुरूप अलग बोरिंग टूल का सेट तैयार रखना और सेटअप बदलने के समय यह सभी, अत्यल्प समय में, कोई भी ट्रायल लिए बिना बदली करना। ऐसा करने से मशीन की शुरुआती कीमत तो कम होने वाली ही थी, साथ ही उसका इस्तेमाल भी काफी हद तक बढ़ने वाला था। इस प्रस्ताव पर प्राथमिक चर्चा कर के हमने उसका संकल्पना चित्र (कन्सेप्ट ड्रॉइंग) (चित्र क्र. 2) बनाया।

संकल्पना चित्र बनाने के बाद ग्राहक से उसका अनुमोदन पा कर हमने मशीन की संरचना तैयार की और बाद में उसके अनुसार मशीन (चित्र क्र. 3) बनाई।

इस मशीन की संरचना करते समय हमने उसमें आगे दी गई विशेषताएं शामिल की।

1. सिंगल मिनट एक्स्चेंज ऑफ डाइ (एस.एम.ई.डी.)

एस.एम.ई.डी. का मतलब है, एक अंकीय मिनटों में (यानि 9 मिनटों से कम) डाइ (फिक्श्चर या सेटअप) बदलना। बड़ी प्रेस मशीन पर प्रत्यक्ष ऑपरेशन का समय कुछ सेकंड का होता है लेकिन उसी प्रेस पर किसी दूसरे भाग का सेटिंग करना हो, तो कई घंटों का वक्त लगता है। इसमें उत्पादक समय का नुकसान होता है। यह नुकसान टालने या कम करने के लिए डाइ सेटिंग प्रक्रिया में ज्यादातर एस.एम.ई.डी. का इस्तेमाल किया जाता है।

सामान्यतः किसी भी मशीन की संरचना में सेटअप बदलते समय मुख्य रूप से तीन चीजें बदलनी पड़ती हैं।

• कार्यवस्तु पकड़ने वाला फिक्श्चर

• कार्यवस्तु कसने की संरचना (क्लैंप पट्टी या ब्लॉक)

• बोरिंग बार या बोरिंग टूल होल्डर

हमारे द्वारा सुझाई गई मशीन की संकल्पना में ऊपरलिखित तीनों बातें सटीकता से होने के लिए मशीन की संरचना इस प्रकार की गई कि, वे केवल कुछ सेकंड या मिनटों में

हासिल हो।

फिक्श्चर बदलने की संरचना

किसी भी फिक्श्चर को स्थिर रूप में बिठाने के लिए उस मशीन या टेबल का पृष्ठ, स्थिति की पुनरावर्तन क्षमता (रिपीटैबिलिटी) पाने हेतु कोई अच्छा रेफरन्स (लोकेशन) और मजबूत क्लैंप की आवश्यकता होती है। ये तीन बातें आसान बनाने पर उन्हें बदलना आसान होता है और समय की भी बचत होती है। पुनरावृत्ति की क्षमता हासिल करने के लिए पृष्ठ साफ रखना अत्यंत महत्वपूर्ण है।

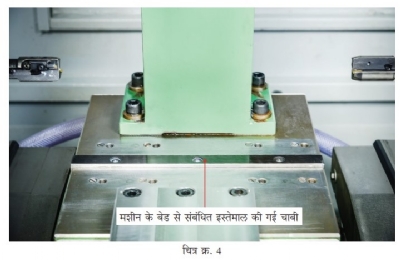

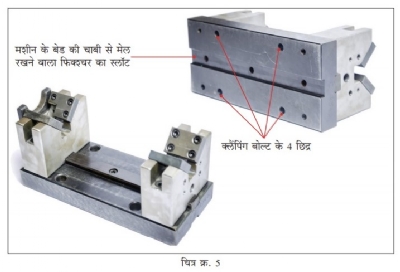

हमने बनाई संरचना में, मशीन के बेड पर एक चौकोर खांचा (स्लॉट) रेफरन्स के तौर पर बनवाया गया और उसमें एक चाबी (चित्र क्र. 4) लगाई गई। मशीन बेड के फिनिश मशीनिंग के वक्त सुनिश्चित किया गया कि उसका अक्ष स्पिंडल के अक्ष से समानांतर हो। उसीसे मेल रखने वाला एक खांचा हरएक भाग के फिक्श्चर के निचले पृष्ठ पर (चित्र क्र. 5) दिया गया। साथ ही, प्रत्येक फिक्श्चर मशीन के बेड पर पकड़ने हेतु दिए गए छिद्र एकसमान दूरी पर रखे गए। इस प्रकार, केवल चार बोल्ट ढ़ीले कर के निकालने पर कोई भी फिक्श्चर कुछ ही सेकंड में मशीन से नीचे उतारा जा सका और दूसरे भाग का फिक्श्चर, चौकोर चाबी का रेफरन्स ले कर बिठाया होना सुनिश्चित करने पर कुछ ही सेकंड में चार बोल्ट की सहायता से पकड़ना संभव हुआ।

क्लैंप पट्टी या ब्लॉक बदलने की संरचना

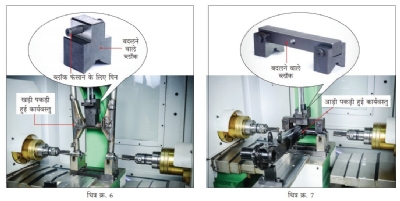

चित्र क्र. 6 और 7 में हम देख सकते हैं कि दो अलग अलग आकार की कार्यवस्तुएं मशीन पर पकड़ी गई हैं। सेटअप बदलते समय क्लैंपिंग सिलिंडर के बार पर लगाए हुए ब्रैकेट के ऊपर के छिद्र में से एक पिन निकाल कर पहला ब्लॉक एक तरफ रखना और उसकी जगह दूसरा उचित ब्लॉक लगा कर उस पिन को फिर से उसकी जगह पर लगाने जितना यह काम आसान बना दिया। इस काम के लिए केवल कुछ सेकंड का समय लगता है।

बोरिंग बार या टूल होल्डर में बदलाव या सेटिंग करने हेतु संरचना

इस मशीन पर सुझाए गए बोरिंग के टूल होल्डर (बोरिंग बार) भी एक नामचीन जर्मन कंपनी द्वारा बनाए गए और खास एवं आधुनिक डिजाइन (चित्र क्र. 8) के थे। इस टूल होल्डर को स्पिंडल पर लगाते समय, एक मानकीकृत (स्टैंडर्डाइज्ड्) व्यास पर सटीकता से गाइड ले कर चढ़ाया जाता है और एक तय की हुई त्रिज्या पर बनाए छिद्र में से बोल्ट ड़ाल कर कस कर पकड़ा जाता है। इस टूल होल्डर की एक और विशेषता यह है कि मशीन पर बिठाई स्थिति में यह, डिजिटल टूल सेटर की सहायता से, कम से कम 2 माइक्रोन ऊपर नीचे किया जा सकता है। इसके कारण बोर की साइज 4 माइक्रोन में नियंत्रित (चित्र क्र. 9) की जा सकती है। इन दोनों विशेषताओं के कारण बोरिंग टूल को बदलना या उसकी साइज सेट करना भी कुछ मिनटों का ही काम है।

एस.एम.ई.डी. की ऊपर दी गई विशेषताओं के कारण सेटअप बदलते वक्त बर्बाद होने वाला समय अल्प हो कर, उत्पादकता बढ़ी और उत्पादन का खर्चा कम हुआ।

2. फूलप्रूफिंग (पोका-योके)

फूलप्रूफिंग संकल्पना का मूल उद्देश्य है, किसी भी यंत्रण कार्य पद्धति में मानवीय हस्तक्षेप से होने वाली गलतियों को रोकना। कई बार, कुछ कार्यों के मामले में देखा गया है कि विशिष्ट कर्मचारी काम पर हो, तो ही कार्य की गुणवत्ता में निरंतरता प्राप्त होती है। क्योंकि उस कर्मचारी को, अपने उपलब्ध ज्ञान एवं अनुभव के बल पर उस कार्यपद्धति की बारीकियां पता होती हैं। जैसे, कार्यवस्तु को फिक्श्चर पर कैसे रखा जाए, कहाँ सटाया जाए, कहाँ और कितना दबाव दे कर पकड़ी जाए आदि। अगर किसी कारणवश यह कर्मचारी उपस्थित ना हो, तो उत्पादन कम होता है या उसमें अस्वीकार (रिजेक्शन) बढ़ जाता है। इसे हमेशा के लिए टालने हेतु, इन बारीकियों को पहचान कर उनके साथ कुछ ऐसी तरकीब करनी चाहिए कि वह संभावित रिजेक्शन टल जाए। इसी को फूलप्रूफिंग कहते हैं। यानि अगर किसी नए व्यक्ति को उस काम पर रखा जाए तो भी कोई परेशानी नहीं होती। जापानी भाषा में इसे 'पोका-योके' कहते हैं।

हमारी इस एस.पी.एम. पर कार्यवस्तु को किस जगह और कितने दबाव से पकड़नी है, यह संगणक के प्रोग्रैम द्वारा तय कर दिया जाता है। अगर कार्यवस्तु उल्टी रखी जाए तो रिजेक्शन संभावित था। उसके लिए फिक्श्चर पर जहाँ कार्यवस्तु रखी जाती है, उस जगह हमने एक खांचा बनाया ताकि उल्टी रखी गई कार्यवस्तु वहाँ ठीक से बैठेगी ही नहीं (चित्र क्र. 10, 11) और संभावित रिजेक्शन टाला जाएगा।

3. अत्याधुनिक बोरिंग टूल का इस्तेमाल

इस प्रक्रिया के लिए एक प्रसिद्ध जर्मन कंपनी द्वारा बनाए गए टूल होल्डर का नाम सुझाया और वही इस्तेमाल किया। इस टूल होल्डर की हर बार स्पिंडल से निकाल कर फिर बिठाए जाने की पुनरावर्तनीयता तारीफ करनेयोग्य है। साथ ही डिजिटल टूल सेटर भी इस्तेमाल में बेहद आसान और सटीक है। इसी लिए इस मशीन पर किया गया उत्पादन, उसकी गुणवत्ता का स्तर और निरंतरता भरोसेमंद हुई है।

4. मशीन जोड़ते वक्त ही गुणवत्ता का समावेश

किसी भी एस.पी.एम. पर प्राप्त होने वाला गुणवत्ता का स्तर, उस मशीन के ढ़ांचे से ले कर यंत्रण की सटीकता पर निर्भर करता है। अगर मशीन उचित और अनुशासित तरीके से नहीं बनाई गई तो, शुरुआत में दिखने वाला कुछ माइक्रोन का फर्क या त्रुटि अंत में कार्यवस्तु पर कई गुना प्रतिबिंबित हो सकती है। इसी लिए हमने इस मशीन के ढ़ांचे पर बिठाए गाइडवे की फिनिश ग्राइंडिंग करते समय उसके बोरिंग हेड को स्थिर करने वाले पृष्ठ को और एक तरफ के रेफरन्स वाले किनारे के पृष्ठ को, एक ही सेटिंग में बनाया। फलस्वरूप, बाद में जोड़ते वक्त बोरिंग हेड उस पर सटा कर लगाया जाने की वजह से, दोनों बोरिंग बार के अक्षों की समकेंद्रीयता आसानी से प्राप्त हुई और भविष्य में उसके बिगड़ने की संभावना भी कम हो गई।

इस मशीन पर होने वाले यंत्रण का आंकलन पाठकों को ठीक से करवाने के लिए उसका वीडियो साथ में दिया गया है।

विशेष काम के लिए बनने वाली मशीनें (एस.पी.एम.) डिझाइन करते वक्त ही अगर पूरी प्रक्रिया का विचार कर के बनाया जाए तो कितना लाभकारी हो सकता है ये आपको इस लेख से मालूम हुआ होगा।

@@AUTHORINFO_V1@@