चक की आयु और स्नेहन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

चेन्नई स्थित गिंडी मशीन टूल्स लि. (GMT) कंपनी ने भारतीय उत्पादन उद्योग को लगभग 80,000 से अधिक चक सप्लाई किए हैं। उत्पाद तथा सेवाओं की गुणवत्ता के लिए यह कंपनी देश भर में जानी जाती है। कंपनी की ओर से विभिन्न श्रेणियों के चक बड़े पैमाने पर उत्पादित किए जाते हैं। कार्य, यंत्ररचना, उपयोग तथा आकार के आधार पर इन श्रेणियों का वर्गीकरण किया जाता है। सी.एन.सी. लेथ के लिए PHNC चक हमारा मानकीकृत (स्टैंडर्ड) उत्पाद है। इसके अतिरिक्त हम, हमारे ग्राहकों की आवश्यकता के अनुसार विशिष्ट प्रकार के (जैसे कि बेलनाकार ना होने वाली कार्यवस्तुओं के लिए) चक बड़े पैमाने पर बनाते हैं। साथ ही हम कार्यवस्तु पकड़ने के लिए आवश्यक अन्य साधन (वर्क होल्डिंग डिवाइस) भी बनाते हैं, जैसे कि स्टेडी रेस्ट, एक्स्पांडिंग मैंड्रेल, फेस प्लेट और फेसिंग हेड आदि।

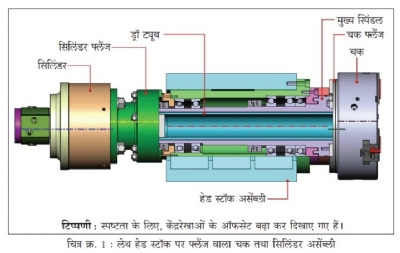

हमें इस उद्योग में 60 वर्षों का अनुभव है और इसके कारण हमने चक के उपयोग के संदर्भ में व्यापक और गहरी जानकारी पाई है। मशीन और कार्यवस्तु के बीच की एक महत्वपूर्ण कड़ी के रूप में चक कार्य करता है। जब कार्यवस्तु क्लैंप में पकड़ कर गोल घुमाई जाती है तब यह सुनिश्चित करना आवश्यक होता है कि कार्यवस्तु चक के जॉ में हिल तो नहीं रही है। साथ ही, कार्यवस्तु की मध्यरेखा संपूर्ण यंत्ररचना की श्रृंखला के अन्य भागों के सापेक्ष बदल तो नहीं रही है, यह भी देखना होता है। इसके लिए मशीन स्पिंडल, ड्रॉ ट्यूब, चक का अैक्चुएटर (जो हैड्रोलिक, न्यूमैटिक या इलेक्ट्रिकल हो सकता है) एवं उसका फ्लैंज, चक तथा उसका फ्लैंज आदि मशीन के अनेक गोल घूमते पुर्जों की केंद्रीय रेखा का उचित संरेखन कार्यवस्तु से करना आवश्यक होता है। इसे वास्तव में हासिल करना बहुत मुश्किल है, यह बात सब जानते हैं। चक के पुर्जे चित्र क्र. 1 में दर्शाए गए हैं। अधिक अचूकता की आवश्यकता ना होने वाले कामों के लिए टॉलरन्स ज्यादा हो सकता है। लेकिन अत्यधिक सटीकता की आवश्यकता होने वाले कामों के लिए यह जरूरी है कि संरेखन उत्कृष्ट और कार्यवस्तुएं पकड़ने के साधनों के लिए निर्देशित किए गए ISO मानकों के अनुसार हो।

चक जॉ को अैक्चुएट करने के लिए अलग अलग प्रकार की यंत्ररचनाओं यानि मेकैनिज्म का प्रयोग किया जाता है। अतः चक की देखभाल किस तरह की जाती है इस विषय से संबंधित सारे पहलुओं का समावेश केवल एक लेख में करना असंभव है। प्रस्तुत लेख में सभी प्रकार के चक के रखरखाव के लिए उपयुक्त कुछ महत्वपूर्ण बातों की चर्चा की गई है। यह अधिक उचित होगा कि उपयोगकर्ता अपने पास होने वाले चक के विशिष्ट मॉडल के संदर्भ में, उसके साथ दी गई देखभाल पुस्तिका (मैन्युअल) को देखें।

कार्यवस्तु का न्यूनतम रनआउट सुनिश्चित करने के लिए, ग्राहकों को चक सौंपने से पहले बेस जॉ के सरकते पृष्ठ और चक बॉडी के बीच इष्टतम फिट रखते हुए चक की असेंब्ली की जाती है। एक 'T' और 'T स्लॉट' यंत्ररचना की सहायता से, बेस जॉ को चक बॉडी में बिठाया जाता है।

कार्यवस्तुओं का अचूक फिनिश पाने हेतु सरकते पृष्ठों के बीच का फिट बहुत महत्वपूर्ण होता है। जॉ को गति देने के लिए GMT के स्टैंडर्ड चक में, वेज और वेज हूक ये दो यंत्ररचनाएं होती हैं। बेस जॉ का वेज, हूक वेज के खांचे (स्लॉट) में अटक जाता है। वेज को मिलने वाली गति के कारण जॉ का संचलन अंदर तथा बाहर की ओर होता है।

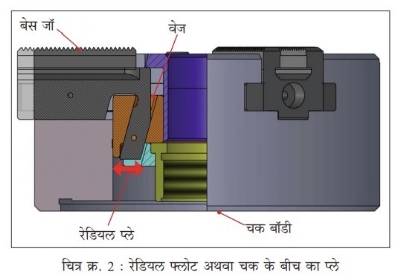

रेडियल फ्लोट

टेपर्ड वेज के खांचे और बेस जॉ (मास्टर जॉ) के अैंगल हूक के बीच की दूरी (क्लियरन्स) को रेडियल फ्लोट (चित्र क्र. 2) कहते हैं। नई असेंब्ली किए हुए चक में, डिजाइन की सीमा के अनुसार उत्पादक इस दूरी को सीमित रखता है। चकिंग यंत्ररचना के कार्यकारी तत्व के डिजाइनसंबंधि विविध पहलुओं को देखते हुए, चक के कार्य की सुलभता के लिए यह असेंब्ली क्लियरन्स आवश्यक होता है। चक की सेल्फ सेंटरिंग करने की सटीकता पर इसका कुछ भी प्रभाव नहीं पड़ता, क्योंकि ऊपरी जॉ (सॉफ्ट जॉ) का बोरिंग, कार्यवस्तु को पकड़ने के लिए आवश्यक व्यास के अनुसार किया होता है। इसके लिए निर्देश पुस्तिका (इंस्ट्रक्शन मैन्युअल) में सचित्र वर्णित सॉफ्ट जॉ बनाने की विधि के अनुसार उचित रिंग क्लैंप कर दी जाती है।

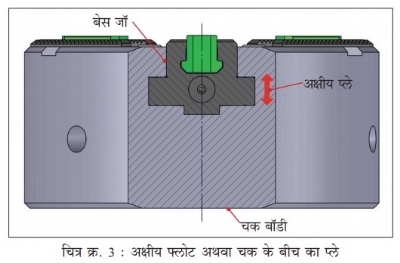

अक्षीय फ्लोट

चक बॉडी पर बने हुए T खांचे और बेस जॉ की T प्रोफाइल के बीच की दूरी को अक्षीय फ्लोट (चित्र क्र. 3) कहते हैं। नई असेंब्ली किए हुए चक में यह फ्लोट कुछ दशमलव माइक्रोन से कम होता है। अगर फ्लोट इससे अधिक बढ़ता है तो चक की सटीकता पर उसका प्रभाव पड़ता है। फ्लोट की गणना उस समय की जानी चाहिए, जब चक बॉडी के T गाइड में बेस जॉ का संपर्क कम से कम 75% हो। GMT की रखरखाव पुस्तिका के अनुसार, चक के नियमित स्नेहन के लिए अनुशंसित ग्रीज का प्रयोग कर के और उचित देखभाल के द्वारा चक के निरंतर उपयोग के दौरान इस फ्लोट को नियंत्रित रखना आवश्यक है।

स्नेहन न करने के परिणाम

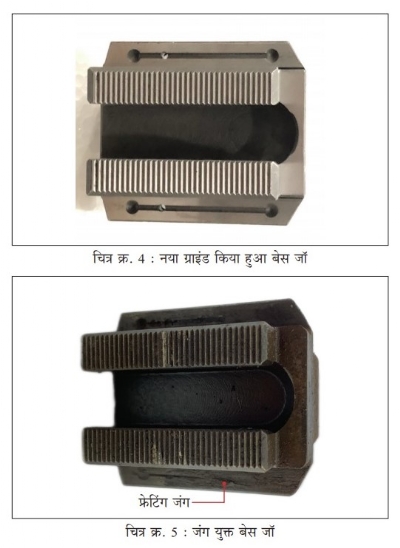

चित्र क्र. 4 में एक नया ग्राइंड किया हुआ जॉ दर्शाया गया है और चित्र क्र. 5 में, स्नेहन ना किया जाने के कारण क्षतिग्रस्त हुआ जॉ दर्शाया गया है। लगातार उपयोग करने के कारण, सरकते पृष्ठों और चक बॉडी के बीच शीतक तथा छोटी चिप प्रवेश करते हैं। इससे, यंत्रण के दौरान जॉ खराब हो जाते हैं। चिप का अंदर ही अंदर ग्राइंडिंग हो कर, जॉ तथा T स्लॉट के पृष्ठ खराब हो जाते हैं। इसे 'फ्रेटिंग' जंग कहा जाता है। इसका विपरित प्रभाव फिट की अचूकता पर जरूर पड़ता है और इसके कारण जॉ में ढ़ीलापन (प्ले) आ जाता है। इसका अर्थ है की जॉ T स्लॉट में ढ़ीला हो कर आगे पीछे सरकने लगता है। फलस्वरूप, चित्र क्र. 1 में दर्शाएनुसार मुख्य स्पिंडल और कार्यवस्तु की केंद्रीय रेखा के बीच के ऑफसेट में वृद्धि हो जाती है।

जॉ के स्लाइडवे पर बने हुए डिंपल और खांचे (ग्रूव), दरअसल ग्रीज का भंडारण करने के लिए बनाए गए स्थान हैं। चित्र क्र. 5 में दिखाए गए क्षतिग्रस्त जॉ के डिंपल और खांचे घिस गए हैं। कई बार हमारे ग्राहक काफी समय तक या कई वर्षों तक भी, चक का उपयोग करने के बाद हमसे संपर्क कर के चक में 'प्ले' होने की शिकायत करते हैं। उनकी नजर में यह 'प्ले' यानि चक और कार्यवस्तु की केंद्रीय रेखा के बीच का ऑफसेट होता है। चक की समस्याओं का सबसे मूलभूत कारण है स्नेहन न होना। स्नेहन की अनुपस्थिति में ना केवल चक तेजी से घिस जाता है, बल्कि उसे चलाना असुरक्षित भी होता है। उचित स्नेहन ना होने की स्थिति में, चक की पकड़ने की सामान्य शक्ति और सटीकता 50% कम हो जाती है। इसमें प्ले तो निस्संदेह होगा ही, लेकिन इसके और भी कई कारण हो सकते हैं जैसे अनुचित माउंटिंग, चक की क्षमता से अधिक गति और कार्यवस्तुओं के लिए उसका प्रयोग करना आदि।

बेस जॉ

बेस जॉ एकदम सटीक होने चाहिए। कई बार इस बात का महत्व ना समझ कर, ग्राहक खुद ही बेस जॉ बना लेते हैं। चित्र क्र. 6 में एक ग्राहक ने बनाया बेस जॉ दर्शाया गया है। हमें यह बेस जॉ, रीकंडीशनिंग हेतु प्राप्त हुए एक चक में मिला। यह जंग लगने से खराब तो हुआ था ही, परंतु इसके निर्माता ने जॉ बनाते समय स्नेहन के लिए आवश्यक दो डिंपल तथा खांचे भी नहीं बनाए थे। यह एक खास तौर पर डिजाइन की हुई विशेषता (फीचर ) है। खांचे की गहराई और लंबाई का टॉलरन्स एकदम अचूक होता है। ग्रीज निपल भी ग्रीज की विशिष्ट मात्रा और वितरण के हिसाब से डिजाइन की जाती है। इस स्थिति में होने वाले जॉ में कार्यवस्तु को क्लैंप किया जाए तो वहाँ प्ले होना कोई आश्चर्य की बात नहीं है। इसलिए, अन्य किसी सप्लाइअर के बजाय उत्पादक से ही नया बदली बेस जॉ खरीदना चाहिए इस बात को इससे अधिक जोर दे कर हम नहीं कह सकते।

चक का उचित प्रयोग

किसी भी अन्य उत्पाद के समान, चक की अधिक लंबी आयु पानी हो तो सबसे पहली आवश्यक बात है, उसका उपयोग सही ढंग से किया जाए। चक के उचित उपयोग में, उसका नियमित रखरखाव भी शामिल है। चक की लंबी आयु सुनिश्चित करने के लिए उसके उपयोगसंबंधि कुछ आसान निर्देश यहाँ दिए गए हैं। GMT अपनी गारंटी को क्लैंपिंग/डीक्लैंपिंग आवर्तनों की संख्या के रूप में परिभाषित करती है। यह संख्या अलग अलग मॉडल के लिए भिन्न होती है।

चक बिठाना (माउंट करना)

• चक उठाने के लिए आई बोल्ट का प्रयोग करना चाहिए। (250 मिमी. से अधिक व्यास वाले चक के लिए)

• माउंट करने से पहले, चक की वेज पूरी तरह क्लैंप की होनी चाहिए।

• चक को मशीन स्पिंडल पर ठीक से माउंट किया जाना चाहिए। मशीन और चक इन दोनों के लिए स्पिंडल के अरीय और अक्षीय रनआउट निर्दिष्ट सीमा में होना आवश्यक है। माउंटिंग के बाद चक फ्लैंज में किसी भी प्रकार की उत्तलता नहीं होनी चाहिए।

• अगर ड्रॉ बार या ड्रॉ ट्यूब का प्रयोग किया गया हो, तो माउंट करते समय पिस्टन को पूर्णतः पीछे लेना चाहिए। उचित साधनों का उपयोग कर के ऊपरी जॉ को, उचित क्लैंपिंग टॉर्क की सहायता से कसना चाहिए।

लेथ चक इस्तेमाल करनेसंबंधि कुछ अहम पहलू

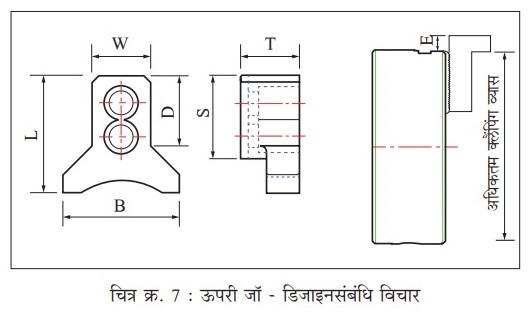

W : यह चौड़ाई बेस जॉ की चौड़ाई से अधिक नहीं होनी चाहिए।

B : यह चौड़ाई क्लैंपिंग व्यास की परिधि तक बढ़ाई जा सकती है।

L : क्लैंपिंग व्यास के अनुसार लंबाई बदली जा सकती है।

D : क्लैंपिंग व्यास के अनुसार इसे बदला जा सकता है।

T : चक के प्रदत्त आकार के लिए कठोर जॉ की, कैटलॉग में

दर्शाई गई अधिकतम मानक मोटाई

S : बेस जॉ की लंबाई को बनाई रखने के लिए

E : अधिकतम 20 मिमी.

चक का उपयोग करना

• ऊपरी जॉ का ओवरहैंग चक की परिधि से 20 मिमी. से अधिक नहीं होना चाहिए।

• चित्र क्र. 7 में दर्शाई गई सीमा में, ऊपरी जॉ को सावधानीपूर्वक डिजाइन किया जाना चाहिए।

• कार्यवस्तु चक के व्यास के पार ना जाए।

• लंबी कार्यवस्तुओं को आधार देने के लिए टेलस्टॉक तथा स्टेडी रेस्ट का उपयोग किया जाना चाहिए।

• चक को उसकी निर्दिष्ट गति सीमा में ही चलाया जाना चाहिए।

• ड्रॉ बार की खींचाव शक्ति (पुल) की निर्दिष्ट सीमा पार ना करें।

चक का रखरखाव

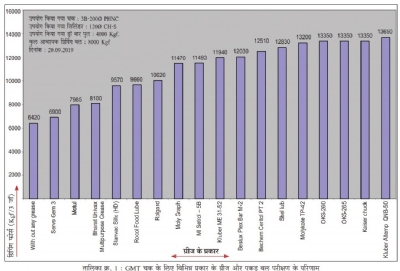

चक के उत्पादक के द्वारा अनुशंसित ग्रीज तथा ग्रीज गन का प्रयोग कर के अच्छी तरह स्नेहन करना और उसे साफ रखना, चक की इष्टतम आयु पाने के लिए महत्वपूर्ण होता है। चक के लिए किस प्रकार का ग्रीज सर्वोत्तम काम करता है इसके निर्धारण हेतु GMT द्वारा विस्तृत जांच की गई है।

प्रत्येक चक के साथ दी जाने वाली निर्देश पुस्तिका में इस प्रक्रिया का विस्तृत स्पष्टीकरण दिया जाता है, फिर भी उनमें से कुछ महत्वपूर्ण बातें यहाँ बताई गई हैं।

कार्य की परिस्थितियों की भिन्नता के कारण, सभी प्रकार के चक का स्नेहन (लुब्रिकेशन) करने के लिए एक ही मानक बारंबारता अथवा समयसारिणी निर्धारित करना मुश्किल होता है। प्रत्येक शिफ्ट में, उचित ग्रीज गन का प्रयोग कर के कम से कम एक बार स्नेहन करना यह न्यूनतम मानक माना जा सकता है। चक से मिलने वाली जॉ की वास्तविक शक्ति से, स्नेहन की आवश्यकता निश्चित रूप से निर्देशित हो सकती है। परंतु, यदि स्नेहन के पश्चात भी जॉ की शक्ति निर्दिष्ट स्तर तक नहीं मिलती हो, तो इसका अर्थ है चक को बाहर निकाल कर, पूरी तरह डिसमेंटल कर के साफ करने और उसका स्नेहन करने की आवश्यकता है।

GMT के द्वारा बनाए गए सारे चक का स्नेहन, कारखाने में ही GMT के द्वारा अनुशंसित ग्रीज का उपयोग कर के किया जाता है और उसके बाद ही वे उपयोग के लिए तैयार होते हैं। अगर कार्यस्थल या कार्य परिस्थिति पर्याप्त रूप से स्वच्छ हो, तो GMT चक को डिसमेंटल कर के स्नेहन ना करने पर भी 10,000 आवर्तनों तक चलाए जा सकते हैं। लंबी सेवा आयु तथा अधिकतम कार्यक्षमता सुनिश्चित करने के लिए, प्रत्येक चक को नियमित रूप से निश्चित अंतराल के बाद डिसमेंटल करना, साफ करना और स्नेहन करना आवश्यक है। इसकी बारंबारता पूरी तरह कार्य की स्थिति पर निर्भर होती है और कार्य के पहले कुछ हफ्तों में निश्चित अंतराल पर जांच कर के इसे सुनिश्चित किया जा सकता है।

स्नेहन की आवश्यकता है या नहीं इसे निर्धारित करने के लिए कुछ मानक स्थापित किए जाने आवश्यक हैं। सामान्यतः इसके लिए निम्नलिखित सूची में दिए गए घटकों का संयोजन प्रयुक्त होता है।

1. इस बात की प्रत्यक्ष देख कर (विजुअल) जांच करना कि बाहर से कचरा अथवा शीतक अंदर तो नहीं गया है? इसके कारण कोई नुकसान अथवा क्षरण हुआ है या नहीं?

2. आवश्यक पकड़ क्षमता निर्माण करने के लिए ऑपरेटर को,

ड्रॉ बार पुल बढ़ाने के लिए हैड्रोलिक दबाव बढ़ाने की जरूरत महसूस होना।

3. जॉ से मिलने वाली शक्ति का मापन करना।

तथापि, व्यावहारिक रूप में क्या किया जाता है इसका अध्ययन तथा अनुसंधान कर के GMT ने स्नेहन की बारंबारता के बारे में जानकारी प्राप्त की है। स्नेहन के संदर्भ में आगे निर्दिष्ट महत्वपूर्ण बातों का अनुसरण करने पर चक से अधिक उत्पादन क्षमता प्राप्त की जा सकती है।

स्नेहन की बारंबारता

500 से 1000 आवर्तन अथवा 8 से 16 घंटों तक प्रयोग, इनमें से जो भी पहले हो, उसके अनुसार चक को स्नेहन करना आवश्यक है।

अनुशंसित स्नेहक ग्रीज

Altemp QNB-50

Kulber Grease

OKS-265 White Assembly Grease

Molykote TP-42 Grease

चक में कहाँ और कैसे स्नेहन करें?

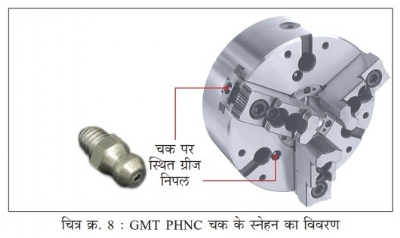

केवल अनुशंसित ग्रीज गन का ही प्रयोग करें। इस बात को आग्रह से बताना अजीब लग सकता है, परंतु अन्य मशीनरी के समान ग्रीज गन की अपनी विशेषताएं होती हैं। यह बेहद महत्वपूर्ण है कि चक की देखभाल करने के लिए प्रयोग की गई ग्रीज गन, चक के ग्रीज निपल के लिए उचित हो तथा वह उचित विस्कोसिटी के ग्रीज का वितरण करने में सक्षम हो। इसी लिए यह आवश्यक है की उत्पादक के द्वारा अनुशंसित या उससे मिलते जुलते गुणों वाली ग्रीज गन का उपयोग किया जाए। बेस जॉ और चक की परिधि में दी हुई सभी ग्रीज निपल में ग्रीज भर दें। ग्रीज भरने के बाद ग्रीज संपूर्ण पृष्ठ पर एकसमान रूप से फैल गया है इस बात को सुनिश्चित करने के लिए, पूरे स्ट्रोक की लंबाई पर जॉ को अंदर बाहर हिलाने की सिफारिश की जाती है। ग्रीज गन की नोजल का निपल के आकार से मेल होना, यह बहुत महत्वपूर्ण होता है। चित्र क्र. 8 देखें।

मानक जांच स्थिति में, विभिन्न स्नेहक ग्रीज के लिए कुल स्थैतिक (स्टैटिक) पकड़ बल

यह बात ध्यान में रहे कि यहाँ जांचे गए किसी ग्रीज की गुणवत्ता कम है यह बताने का उद्देश्य नहीं है, बल्कि केवल यह बताया गया है कि GMT चक के लिए सबसे उचित ग्रीज कौनसा है। प्रत्येक प्रकार का ग्रीज, विशिष्ट उद्देश्य के लिए डिजाइन किया जाता है। कई प्रकार के ग्रीज, कुछ समय बाद अथवा अधिक तापमान और दबाव में द्रवीभूत हो जाते हैं। उपयोग के बाद भी ग्रीज, चक जॉ के बार बार सरकने से खराब नहीं होना चाहिए और निरंतर उपयोग के कारण या कुछ समय बाद उसमें कोई खराबी या पतलापन नहीं आनी चाहिए अथवा वह द्रवीभूत नहीं होना चाहिए। OKS -265 ग्रीज, विशेष रूप से चक जॉ के लिए डिजाइन किया गया है। इसलिए यह महत्वपूर्ण है कि चक की देखभाल करते समय "गधे घोड़े एक समान" वाला दृष्टिकोण न रखा जाए। कई बार ऐसा होता है कि मरम्मत करने वाले कर्मचारी आसानी से उपलब्ध ग्रीज का उपयोग करते हैं। यह स्वाभाविक भी है, क्योंकि उन्हें लगता है कि आसानी से उपलब्ध वस्तुओं के कारण मेहनत कम हो कर शायद किफायत बढ़ेगी, परंतु यह मूल उद्देश्य के अनुरूप नहीं है।

चक को डिसमेंटल करने की बारंबारता

उपयोग के पहले 5000 से 8000 आवर्तन पूरे होने के बाद, नए चक को डिसमेंटल करना, साफ करना और उसमें ग्रीज भरना आवश्यक है और बाद में प्रत्येक 20,000 से 25,000 आवर्तन पूरे होने के बाद नियमित रूप से इसी प्रकार रखरखाव किया जाना चाहिए। अगर लगातार कास्ट आयरन पर यंत्रण किया जा रहा हो, तो महीने में एक बार चक को डिसमेंटल तथा साफ कर के स्नेहन करना चाहिए, फिर आवर्तनों की संख्या कुछ भी हो।

देखभाल करते समय करने तथा टालने के कुछ महत्वपूर्ण कार्य (Do's & Dont's)

चक को मशीन स्पिंडल से बाहर निकालने, उसे डिसमेंटल करने और फिर से जोड़ने के लिए उसके साथ दिए गए विशिष्ट साधनों का उपयोग करना महत्वपूर्ण है।

1. जॉ कसने और ढ़ीला करने के लिए उचित अैलन की का प्रयोग करना चाहिए।

2. स्क्रू को कसने के लिए अैलन की के साथ पाइप का प्रयोग नहीं किया जाना चाहिए, बल्कि उचित टॉर्क रेंच का प्रयोग करना चाहिए। प्रत्येक चक के लिए टॉर्क की सही मात्रा निर्देश पुस्तिका में दी होती है।

3. सफाई के बाद असेंब्ली करते समय नाइलोन या प्लास्टिक के हथौड़े का प्रयोग करें। धातु के हथौडे़ का प्रयोग नहीं किया जाना चाहिए।

4. चक साफ करते, पोंछते और सुखाते समय तंतुरहित कपडे़ या वायु का प्रयोग किया जाना चाहिए। चक को साफ करने के लिए कॉटन वेस्ट का प्रयोग नहीं करना चाहिए।

5. चक को अच्छी तरह साफ करें। उसे स्टोर करने से पहले उस पर जंगरोधी (अैंटी रस्ट) रसायन लगाना चाहिए।

चक के साथ दी गई निर्देश पुस्तिका में चक को माउंट करने, बाहर निकालने, साफ करने और फिर से माउंट करनेसंबंधी पूरी जानकारी दी होती है, उसे देखना चाहिए।

चक के अन्य प्रकार

चक की देखभाल से संबंधित उपरोक्त मुद्दे, वेज टाइप के सी.एन.सी. लेथ चक के लिए हैं।

1. चक का प्रयोग निर्दिष्ट पैरामीटर में ही किया जाना चाहिए।

2. जॉ के स्लाइडवे साफ हैं और चक के अंदर कचरा या चिप नहीं है यह सुनिश्चित किया जाना चाहिए।

3. उचित ग्रीज तथा स्नेहन उपकरण की सहायता से नियमित रूप से स्नेहन किया जाना चाहिए। स्नेहन की पद्धति और स्नेहन के बिंदु, प्रत्येक चक के लिए अलग अलग हो सकते हैं।

मरम्मत करते समय उपरोक्त तीन आवश्यक चरणों का संयोजन सभी प्रकार के चक के लिए एकसमान होता है, फिर उनकी अैक्चुएशन यंत्ररचना कोई भी हो। यह तीन बातें कितनी ही बार दोहराई जाए तो भी कम हैं। सामान्यतः ग्राहकों के लिए जॉ और स्लाइडवे की नियमित सफाई करना ही संभव होता है। चक को डिसमेंटल करना और उसके बाद सफाई करना यह कार्य केवल प्रशिक्षित कर्मचारियों के द्वारा ही किया जाना चाहिए।

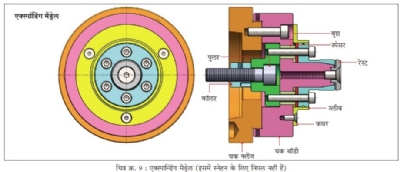

तथापि, इसमें कुछ अपवाद भी हैं। एक्स्पांडिंग मैंड्रेल में (चित्र क्र. 9) जॉ अथवा स्लाइडवे नहीं होते और इस कारण इस यंत्ररचना को केवल साफ किया जा सकता है।

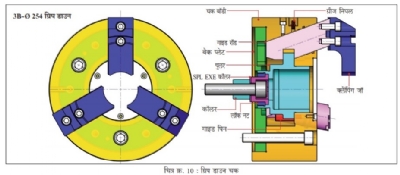

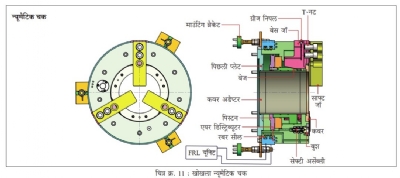

कुछ चक की अैक्चुएशन यंत्ररचना में विशेष सावधानी रखने की आवश्यकता हो सकती है। ग्रिप डाउन चक में जॉ स्लाइडवे नहीं होते। उसके जॉ, चक के फेस पर माउंट किए होते हैं और वे अक्षीय दिशा में संचलन करते हैं। इस चक में जॉ, रॉड के द्वारा चलता है। इस रॉड को, चित्र क्र. 10 में दिखाई गई ग्रीज निपल की सहायता से नियमित स्नेहन करना आवश्यक है।

ग्राहक प्रशिक्षण कार्यक्रम और सेवा

ग्राहकों के कार्यदलों को, उनकी विशिष्ट कार्यवस्तुओं के लिए चक की मरम्मत किस प्रकार की जानी चाहिए इसके बारे में उपयुक्त जानकारी मिल सकती है। GMT के द्वारा ग्राहकों के लिए बनाए गए पोर्टल पर मशीन ऑपरेटर, पर्यवेक्षकों और गुणवत्ता नियंत्रण तथा मरम्मत करने वाले कर्मचारियों जैसे अंतिम उपयोगकर्ताओं के प्रशिक्षण हेतु एक ग्राहक प्रशिक्षण कार्यक्रम (CEP) का आयोजन किया जाता है।

एक अतिरिक्त चक अपने पास रखें

वर्तमान उत्पादन क्षेत्र में उच्च स्पिंडल गति, बड़े पैमाने पर उत्पादन और सटीकता की बढ़ती मांग, इन कारणों से बहुत चुनौतिपूर्ण वातावरण होता है। अतः एक अतिरिक्त चक अपने पास रखना हमेशा अच्छा होता है।

(टिप्पणी : प्रस्तुत लेख के अंग्रेजी पाठ को मूल दस्तावेज के रूप में संदर्भ के लिए प्रयुक्त किया जाएगा। अनुवाद में होने वाले बदलावों के लिए GMT अथवा लेखक उत्तरदायी नहीं होंगे। सभी चित्र गिंडी मशीन टूल्स लिमिटेड के स्वामित्व में हैं।)

जयश्री एस. मणि, 1982 में गिंडी मशीन टूल्स लि. के साथ जुड़ी।

आपने सी.एन.सी. ग्राइंडर और CMM के विकास तथा GMT के कस्टमाइज्ड ERP पर कार्य किया है।

@@AUTHORINFO_V1@@