मल्टीस्पिंडल स्लाइडिंग हेड मशीन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

स्वचालित (ऑटोमैटिक) टर्निंग मशीन के निर्माता टॉरनॉस, स्लाइडिंग हेडस्टॉक तकनीक या स्विस प्रकार के स्वचालित लेथ के अगुआ है और उनका मुख्यालय स्विट्जरलैंड के जुरा नामक प्रदेश में है। यह प्रदेश 1880 से पूरी दुनिया को उच्च सटीकता वाले स्वचालित टर्निंग मशीन की आपूर्ति करने के लिए प्रसिद्ध है।

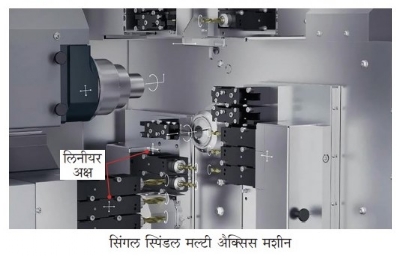

हमारे पास दो बुनियादी प्रकार के स्लाइडिंग हेड हैं, सिंगल स्पिंडल और मल्टी स्पिंडल। सिंगल स्पिंडल में काउंटर स्पिंडल और गाइड बुश के साथ केवल एक मुख्य स्पिंडल होता है। स्लाइडिंग हेड की बुनियादी संकल्पना हर जगह एक जैसी ही होती है लेकिन स्विस प्रकार की मशीन में गुणवत्ता, सटीकता (प्रिसिजन) का स्तर, अचूकता, टूल की संख्या और विशेषताओं (फीचर) की संख्या अधिक होती है। सिंगल स्पिंडल में हम मशीन को दो मापदंड़ों पर परिभाषित करते हैं, बार का व्यास और अक्षों की संख्या। जैसे, अगर मशीन में 6 लीनियर अक्ष हो और बार की अधिकतम क्षमता 1 इंच हो, तो मशीन के मॉडल को GT26/6 इस प्रकार परिभाषित किया जाता है।

5 अक्षीय स्लाइडिंग हेड, 5 अक्षीय मशीनिंग सेंटर से अलग होता है क्योंकि उसमें सभी अक्ष केवल लीनियर अक्ष होते हैं। इसके अलावा, मुख्य स्पिंडल और काउंटर स्पिंडल दोनों के लिए 2 रोटरी अक्ष होते हैं जिन्हें C अक्ष कहते हैं। इसी वजह से, कोई भी मिलिंग या ऑफ सेंटर ड्रिल/टैपिंग करना संभव होता है।

साथ दिए गए चित्रों में दिखाएनुसार, गैंग टूल के लिए दोनों तरफ से लीनियर अक्ष दिए गए हैं। अगर आपको बैलन्स कट या हेवी मशीनिंग करनी हो, तो दोनों गैंग स्वतंत्र काम कर के पुर्जे का यंत्रण करेंगे। काउंटर स्पिंडल ऑपरेशन के लिए अलग मिलिंग यूनिट हो सकता है।

जैसे, GT प्रकार की मशीन पर हम एक ही वक्त में 5 अक्षों पर यंत्रण कर सकते हैं। इसी वजह से पॉलीगॉन, गियर हॉबिंग, थ्रेड वर्लिंग, थ्रेड रोलिंग, इन्क्लाइन्ड मिलिंग जैसे विभिन्न प्रकार के यंत्रण के काम इस मशीन पर करना संभव है।

इस लेख में हम मल्टी स्पिंडल स्लाइडिंग हेड के बारे में चर्चा करेंगे। टॉरनॉस ने 1988 में दुनिया की पहली सी.एन.सी. मल्टी स्पिंडल मशीन (मॉडल - CNC 632) बनाई।

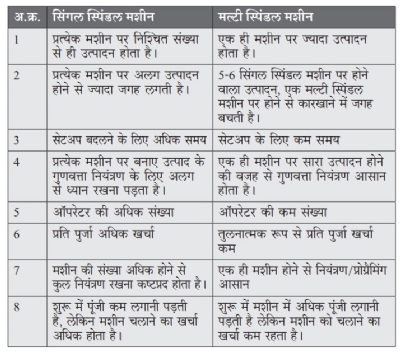

मल्टी स्पिंडल और सिंगल स्पिंडल टर्निंग मशीन के बीच का क्रांतिकारी चरण है मल्टी स्विस उत्पादन पद्धति। मल्टी स्विस मशीन, सिंगल स्पिंडल मशीन की तरह ही चलाने में और प्रोग्रैम करने में आसान है और 5 गुना अधिक उत्पादक है। इसी वजह से उत्पादन की गुणवत्ता और निरंतरता, दोनों ही मामलों में काफी सुधार होता है।

मल्टी स्विस मशीन

टॉरनॉस की मल्टी स्विस मशीन जटिल पुर्जों के उत्पादन के लिए एक अभिनव दृष्टिकोण प्रस्तुत करती है। इस मशीन से किया जाने वाला यंत्रण

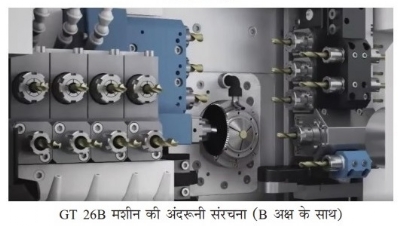

यह मशीन 16 मिमी., 32 मिमी. (6 स्पिंडल वर्जन) और 26 मिमी. (8 स्पिंडल वर्जन) इन तीन व्यासों की श्रेणी में उपलब्ध है। चूंकि यह मशीन अत्याधुनिक ऑपरेशन करने हेतु विविध प्रकार के टूल से सुसज्जित होती है, इसे सही मायनों में मशीनिंग सेंटर कहा जा सकता है। मल्टी स्विस मशीन द्वारा सिंगल और मल्टी स्पिंडल मशीन के बीच का दरार खत्म कर दिया जाता है और इस नजर से देखा जाए तो उसे क्रांतिकारी ही कहा जाना चाहिए। टॉरनॉस के मल्टी स्विस में उसके बैरल के इंडेक्सिंग के लिए टॉर्क मोटर तकनीक का इस्तेमाल करने वाले 6 से 8 मोबाइल स्पिंडल दिए होते हैं। यह एक अत्यंत तेज गति मशीन है, जो कैम द्वारा चलाई जाने वाली टर्निंग मशीन जितना ही आवर्तन काल देती है।

मल्टी स्विस के असंख्य लाभ

एर्गोनोमिक्स

• मशीन के यंत्रण क्षेत्र तक आगे की तरफ से पहुंचा (अैक्सेस किया) जा सकता है।

• सेटअप बदलना सहज संभव है।

• अजोड़ प्रवेश योग्यता (अैक्सेसिबिलिटी)

• पूर्णतया एकीकृत (इंटीग्रेटेड) उपसाधन (पेरिफेरल)

• लचीलापन

• प्रत्येक स्टेशन के लिए स्वतंत्र यंत्रण गति और स्थाननिर्धारण (पोजिशनिंग)

• उपकरणों के लिए प्लग अैंड रन प्रणाली

• Y अक्ष (वैकल्पिक)

• एकीकृत शीतनयुक्त, पूर्व समायोज्य टूल होल्डर

• चकर (वैकल्पिक)

सटीकता

• मशीन के सर्वसमावेशी उष्मा नियमन के कारण प्राप्त होने वाली उत्तम अचूकता

• मशीन की सर्वसमावेशी (ऑल इन वन) संकल्पना, जिसमें बार फीडर, तेल का ट्रे और फिल्ट्रेशन का समावेश

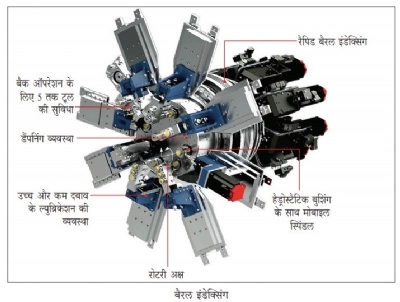

• टॉर्क मोटर की वजह से अत्यंत तेज बैरल इंडेक्सिंग और लॉकिंग टाइम नहीं।

• अल्प टॉलरन्स वाले विभिन्न प्रकार के पुर्जों का विश्वसनीय उत्पादन

• हैड्रोस्टैटिक बेरिंग के इस्तेमाल से सुधारित फिनिश और टूल का अजोड़ सेवाकाल

• टूलिंग खर्चे में कमी

• स्वार्फ (चिप और धातु के कण) दूर ले जाने और उसका प्रबंधन करने की उत्तम व्यवस्था होने से काम में न्यूनतम बाधा आती है।

• आकार में चुस्त

टॉर्क मोटर तकनीक के इस्तेमाल से बनाए गए बैरल इंडेक्सिंग

बैरल, मशीन का हृदय ही होता है। इसीको ध्यान में रखते हुए उसके डिजाइन और निर्माण की तरफ पूरा ध्यान दिया जाता है। यह प्रबंधनीय होता है और उसमें सिंक्रोनस मोटर वाले 6 से 8 पॉवर्ड स्पिंडल लगाए जा सकते हैं। मल्टी स्पिंडल मशीन चलाते वक्त, उत्पादकता ही सफलता का कारण होता है और इसी को ध्यान में रखते हुए एक शतांश सेकंड का भी ध्यान रखा जाता है। आज के प्रतिस्पर्धा के युग में तो इसका महत्व पहले से भी ज्यादा बढ़ गया है। मल्टी स्विस मशीन का बैरल, सभी स्थितियों में अधिकतम सटीकता देने का वादा करता है। टॉर्क मोटर इस्तेमाल करने वाली इंडेक्सिंग तकनीक के कारण, मल्टी स्विस 0.4 सेकंड से कम समय में इंडेक्सिंग कर सकती है और ऐसा करते वक्त आवाज का स्तर भी कम से कम रखा जाता है। हर्थ गियरिंग ना होने के कारण, आम तौर पर बैरल को लॉक और अनलॉक करने में व्यर्थ होने वाले मूल्यवान सेकंड बचाए जा सकते हैं।

उच्च प्रदर्शन देने वाला स्पिंडल

शक्तिशालि सिंक्रोनस मोटर वाला स्पिंडल, मशीन को प्रभावी गतिशीलता (डाइनैमिक्स) से चलाने का वादा करता है। इसमें गतिवर्धन (अैक्सलरेशन) की कालावधि बहुत कम होती है और प्राप्त होने वाला टॉर्क काफी होता है। गति और विशिष्ट कोणीय स्थिति (पोजिशनिंग) के मामले में हर स्पिंडल स्वतंत्र होता है। दो स्पिंडल के बीच तथा काउंटर स्पिंडल के साथ भी, कोणीय स्थिति को बरकरार रखना सुनिश्चित किया जाता है।

इष्टतम मंदन (डैंपनिंग)

हमारी मल्टी स्विस मशीन की सफलता का राज है हैड्रोस्टैटिक तकनीक। हरएक स्पिंडल में हैड्रोस्टैटिक बेरिंग दिए होते हैं। इस तकनीक के कारण, यंत्रण के दौरान मंदन अपनेआप बढ़ता है। फलस्वरूप कुछ टूल की आयु 30% से बढ़ती है। इस अतिरिक्त मंदन के कारण उत्कृष्ट फिनिश मिलता है और कठोर मटीरीयल का यंत्रण आसान होने से ऑपरेटर आराम से काम कर सकता है।

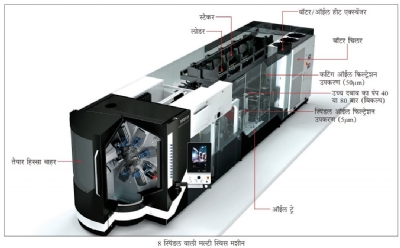

संपूर्ण उष्मीय प्रबंधन

इस मशीन की अचूकता का मर्म, तापमान प्रतिक्रिया (टेंपरेचर रिस्पॉन्स) की विशेषता में है। मशीन का तापमान कटिंग ऑईल के द्वारा पूरी तरह से नियंत्रित किया जाता है और प्लेट उष्मा विनिमयक (हीट एक्स्चेंजर) के द्वारा कटिंग तेल के तापमान को संनियंत्रित किया जाता है। मशीन बंद होने के बावजूद, मशीन का कोर विशिष्ट स्थिर तापमान पर (±0.5° सें.) रखा जाता है ताकि उत्पादन प्रक्रिया ठीक से चले।

इसके लिए मशीन में उष्ण/शीत तरह का दोहरा ट्रे इस्तेमाल किया गया है, जो कोर का तापमान लगातार और ध्यानपूर्वक नियंत्रण में रखता है। मल्टी स्विस के हैड्रोस्टैटिक तकनीक का प्रबंधन करने के लिए कटिंग ऑईल का उपयोग किया जाता है और यही वजह है कि मशीन का कोई भी हिस्सा दूषित होने का खतरा नहीं रहता।

सर्वसमावेशी संकल्पना

मल्टी स्विस मशीन चुस्त और सभी तरफ से बंद होती है। मशीन को ठीक से चलाने के लिए लगने वाले सभी उपसाधनों को, मशीन के पिछली ओर योग्य पद्धति से जोड़ा जाता है। मल्टी स्विस में बार फीडर के साथ ही स्वार्फ और तेल के प्रबंधन की दोहरी फिल्ट्रेशन प्रणाली प्रत्येक मशीन में दी जाती है। इस प्रणाली में पेपर फिल्टर प्रणाली (50µ तक का फिल्ट्रेशन) और एक अत्यंत सूक्ष्म फिल्टर (5µ) दिया रहता है। तेल की भाप बाहर निकालने की प्रणाली (मिस्ट एक्स्ट्रैक्टर), चिप कन्वेयर, अग्निसुरक्षा प्रणाली और उच्च दबाव का शीतक पंप जैसे विकल्प भी मशीन में उपलब्ध हैं। इन सभी विकल्पों का विचार मशीन डिजाइन करते वक्त ही किया जाने से, मशीन की फूटप्रिंट अपनेआप छोटी बन जाती है और मल्टी स्विस को आसानी से किसी भी कारखाने में बीच में लगाया जा सकता है। उपसाधनों के स्मार्ट डिजाइन के कारण यह मशीन अत्यंत प्रबंधनीय है। इन विशेषताओं के कारण, मल्टी स्विस मशीन आसानी से बार फीडर वाली सिंगल स्पिंडल मशीन या समान क्षमता के कैम प्रकार की मशीन की जगह ले सकती है।

मल्टी स्विस 8 x 26 और मल्टी स्विस 6 x 32 मशीन में, वैकल्पिक स्टैकर दे कर पुर्जे का आवर्तन काल कम किया जा सकता है।

उदाहरण

पुणे स्थित इंडो शॉटले कंपनी में सिंगल स्पिंडल और मल्टी स्पिंडल दोनों प्रकार की स्लाइडिंग हेड मशीन इस्तेमाल की जाती हैं। इस कंपनी के उत्पादन प्रबंधक संतोष लांडे ने इस मशीन के इस्तेमाल के बारे में विस्तारपूर्वक जानकारी दी। आप कहते हैं, "ग्राहक की मांग और संबंधित पुर्जे के ड्रॉइंग का अभ्यास करने के बाद उस पुर्जे को नाप कर यह तय किया जाता है कि वह सिंगल स्पिंडल सी.एन.सी. लेथ, मोनो स्पिंडल स्लाइडिंग हेड या मल्टी स्पिंडल पर बनाया जाए। सिंगल स्पिंडल पर पुर्जा दो, तीन या चार सेटअप में बनाना पड़ता है, तो स्लाइडिंग हेड या मल्टी स्पिंडल पर वही पुर्जा केवल दो सेटअप में बनाया और उसी समय फिनिश भी किया जाता है। कई जगह विशेष संदर्भ अपेक्षित होते हैं, जैसे कि कई जगह एक ओर का पृष्ठ दूसरी ओर के पृष्ठ से समानांतर जरूरी होता है। उसी जगह अगर कार्यवस्तु का एक से अधिक बार सेटिंग किया जाए तो मनचाही समानांतरता हासिल करने में मुश्किलें आती हैं। कई बार मुख के पृष्ठ (फेस) के साथ, अंदरूनी या बाहरी व्यास की लंबरूपता (स्क्वेयरनेस) अपेक्षित होती है। ऐसे वक्त क्लैंपिंग को बदला जाए तो उस लंबता को हासिल करना मुश्किल हो जाता है। इसीलिए इन सब बातों का विचार कर के यह तय किया जाता है कि पुर्जा सिंगल स्पिंडल पर बनाया जाए या मल्टी स्पिंडल पर।

एक विशेष पुर्जे के बारे में बात करते हुए आपने कहा, "हमारे एक पुर्जे का पैरामीटर, सी.एन.सी. लेथ पर बार का यंत्रण कर के हासिल करना संभव ही नहीं था। इसलिए शुरुआत में हमने मोनो स्पिंडल का इस्तेमाल किया। उस वक्त 4 मिनट 22 सेकंड के आवर्तन काल में यंत्रण पूरा हुआ। लेकिन अब मल्टी स्पिंडल पर हमें उसके लिए केवल 21 सेकंड का आवर्तन काल जरूरी होता है। इस तरीके से हम महीने में औसत 70 से 75 हजार पुर्जों का उत्पादन कर सकते हैं। हमारी कंपनी में टॉरनॉस की बनाई तीन मल्टी स्पिंडल मशीन हैं जिनका इस्तेमाल हम 2009 से कर रहे हैं। मोनो स्पिंडल के साथ हमारे पास 18 से 20 स्लाइडिंग हेड मशीन हैं। कुछ पैमाने में, इस मशीन के कारण हमें श्रमशक्ति के नियंत्रण में भी फायदा हुआ है। जिस जगह मशीन का लेआउट उचित तरीके से किया गया हो, वहाँ अब एक आदमी तीन मोनो स्पिंडल मशीन चलाता है। चूंकि मल्टी स्पिंडल में कम समय में उत्पादन मिलता है इसमें जांच, टूल बदलने की निरंतरता आदि बातों की तरफ ध्यान देने की जरूरत होती है। इसी कारण इसमें ऑपरेटर का सहभाग अधिक होता है।"

मशीन इस्तेमाल करते समय उसके टूल इस्तेमाल के नियोजन के बारे में आपने बताया, "मल्टी स्पिंडल या मोनो स्पिंडल में अनेक टूल होते हैं, तो साधारण सी.एन.सी लेथ पर एक एक टूल काम करता है। यहाँ टूल बदलते वक्त बर्बाद होने वाला समय बचाने हेतु हम इस बात पर ध्यान देते हैं कि हरएक टूल की आयु कितनी है। टूल की विभिन्न आयु के अनुसार मशीन में इस्तेमाल किए जाने वाले कुल टूल में से 20 टूल का एक समूह बनाया है। इस प्रकार के 4 से 5 समूह किए गए हैं। यानि अगर एक टूल को 3000 पुर्जों के बाद बदलना हो, दूसरे को 3200 और तीसरे को 3250 पुर्जों के बाद बदलना हो तो इन तीनों टूल को एक ही समूह में शामिल कर के 3000 पुर्जों के बाद अलार्म मिलता है और ऑपरेटर तीनों टूल बदल देता है। ऐसा करने से दरवाजा खोलने, शुरू आवर्तन को रोकने, टूल बदलने आदि कामों में जाने वाले वक्त में बचत हुई। टूल की संख्या चाहे कितनी भी हो, ऐसे समूह करने से समय और बर्बाद होने वाले पुर्जे कम किए जा सकते हैं।"

"तेजी से होने वाले उत्पादन की जांच करना भी एक चुनौती होती है। क्योंकि किसी पुर्जे का टॉलरन्स के बाहर जाना ध्यान में आने पर संबंधि प्रक्रिया सुधारने तक, कुछ और पुर्जे बर्बाद होने की संभावना होती है। ऐसे समय में मशीन ऑपरेटर का अनुभव एवं कुशलता और प्रक्रिया के सेट किए हुए पैरामीटर, बहुत महत्वपूर्ण भूमिका निभाते हैं। जांच के संदर्भ में हमने तीन तरह की बारंबारताएं तय की हैं, जो हैं पुर्जे की विशेषताएं, इस्तेमाल की गई मशीन और ग्राहक की जरूरत। कुछ पुर्जों की जांच 100% की जाती है। कुछ पुर्जों की जांच एक घंटे में एक, तो कुछ पुर्जों की जांच 4 घंटों में एक इस दर से की जाती है। कौनसे पुर्जे को कितनी बारंबारता से जांचना है, यह तय करने के लिए अनुभव और प्रोसेस कैपेबिलिटी मॉनिटरिंग से मिली जानकारी का उपयोग किया जाता है।"

बड़ी संख्या में सटीक उत्पादन करने के लिए यह मल्टी स्विस मशीन, भारतीय उत्पादकों को वैश्विक बाजार में अपना स्थान प्राप्त करने और उसे मजबूत बनाने में निःसंदेह उपयोगी साबित हो रही है।

@@AUTHORINFO_V1@@