समस्या निवारण के लिए प्रक्रिया में बदलाव

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

यंत्र अभियांत्रिकी की शिक्षा पूरी करने के बाद, मैं विभिन्न कंपनियों में कई पदों पर कार्यरत रहा। उन कंपनियों में वरिष्ठ प्रबंधन और टेक्नो कमर्शियल काम का अनुभव ले कर वर्ष 2004 में मैंने पुणे में प्रोटॉन मेटलक्राफ्ट्स प्रा. लि. इस उद्योग की स्थापना की। हमने वर्ष 2006 में 'हास' से पहला मशीनिंग सेंटर आयात किया और हमारा व्यवसाय तेजी से बढ़ने लगा। उद्योग की स्थापना से ले कर अब तक हम विभिन्न प्रकार के पुर्जों का निर्माण (जैसे, टोयोटा कार के पुर्जे, डिफेन्स टैंक के लिए रबराइज्ड् रोड वील का विकसन और निर्माण, डिफेन्स टैंक के लिए ट्रैकशू असेंब्ली) कर के उन्हें स्थानिक बाजार समेत जर्मनी, नेदरलैंड, फ्रान्स तथा अमरीका में निर्यात कर रहे हैं।

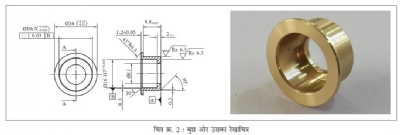

विभिन्न प्रकार के पुर्जे (चित्र क्र. 1) विकसन तथा निर्माण के लिए हमारे पास हमेशा आते हैं। ऑटोमोबाइल की इलेक्ट्रॉनिक असेंब्ली का बुश (चित्र क्र. 2), विकसन के लिए हमारे पास आया। हम इस बुश समेत अन्य 13 प्रकार के पुर्जे जर्मनी को निर्यात करते हैं। बुश के दो महत्वपूर्ण घटक हैं, अंतर्व्यास (ID) और बाह्यव्यास (OD)। इन दोनों के आयामी टॉलरन्स बेहद कम होते हैं। दोनों व्यासों की समकेंद्रीयता (कॉन्सेंट्रिसिटी) 30 माइक्रोन में होना जरूरी होता है। इसके साथ ग्राहक की मांग, पृष्ठ के फिनिश के संदर्भ में Rz 6.3 अर्थात लगभग 0.8 Ra की थी। अंतर्व्यास 16 मिमी. है और उस पर बोर को 18 माइक्रोन का टॉलरन्स दिया गया है। बाह्यव्यास 19 मिमी. है और टॉलरन्स 21 माइक्रोन है।

पुरानी पद्धति

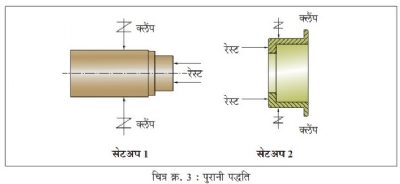

पुरानी पद्धति में हम इस बुश का यंत्रण दो सेटअप में (चित्र क्र. 3) करते थे। पहले सेटअप में बाह्य व्यास का यंत्रण, एक ओर का छोटा छिद्र, ड्रिलिंग और बोरिंग किया जाता था। दूसरे सेटअप में बुश को बाहरी व्यास पर पकड़ कर दूसरी ओर से काउंटर बोर का तथा फ्लैंज का यंत्रण किया जाता था। शुरुआत में कुछ बुश का यंत्रण करने के बाद पता चला कि हम उसमें कॉन्सेंट्रिसिटी हासिल नहीं कर रहे हैं। कार्यवस्तु बाह्य व्यास पर पकड़ते समय चक के दबाव से और वॉल थिकनेस कम होने से बुश अंड़ाकार (ओवल) हो रहा था। साथ ही, चक की पुनरावर्तन क्षमता (रीपिटैबिलिटी) 30 माइक्रोन होने के कारण समस्या बढ़ रही थी।

नई पद्धति

ज्यामितीय टॉलरन्स और अंड़ाकारिता, इन समस्याओं के समाधान पर विचार करते समय इस कार्यवस्तु का यंत्रण दो सेटअप के बजाय एक ही सेटअप में करने का विकल्प सामने आया। हमने यह यंत्रण एक सेटअप में करने के लिए बैक टर्निंग का टूल (चित्र क्र. 4) खुद ही विकसित कर के उसका निर्माण भी किया।

यह टूल इसलिए बनाया गया ताकि एक ही सेटअप में पूरे बुश का यंत्रण करते समय, कार्यवस्तु को उसके बार स्वरूप में होने वाले हिस्से पर पकड़ कर फ्लैंज का यंत्रण पीछे से किया जा सके। इससे पूरा यंत्रण एक ही सेटअप में और कम से कम ओवरहैंग रख कर किया जा सका। इस प्रक्रिया को देखने के लिए यहाँ दिए गए QR कोड पर क्लिक करें।

नई पद्धति से लाभ

इस नए टूल से हम बुश को, सॉलिड बार पर ही पकड़ पाए और समकेंद्रीय ना होने की समस्या नहीं रही। साथ ही बुश अंड़ाकार बनने की समस्या से भी छुटकारा मिला।

• आवर्तन समय (साइकल टाइम) और लीड टाइम 30% कम हुए।

• टर्निंग का एक ऑपरेशन कम हुआ।

• दो मशीन के इस्तेमाल से यंत्रण करने के बजाय उसे एक ही मशीन पर बनाया गया।

• उत्पादकता और गुणवत्ता में सुधार हुआ। अब प्रति घंटा 20 बुश का निर्माण हो रहा है, प्रति महीना 3-5 हजार बुश की ग्राहक की मांग है।

• टूल के निर्माण में कोई भी अतिरिक्त लागत नहीं आई।

9970098331

गजानन लुपणे प्रोटॉन मेटलक्राफ्ट्स प्रा. लि. के प्रबंधक निदेशक एवं सीइओ हैं। आपको यंत्रण क्षेत्र में 40 वर्षों से अधिक अनुभव है।

@@AUTHORINFO_V1@@