स्पाइक : ड्रिलिंग प्रक्रिया का गुणवत्ता मापन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

सभी प्रकार के यंत्रण कार्य करने वाले कारखानों में कटिंग टूल का इस्तेमाल करते समय, यंत्रण कार्य की उत्पादनक्षमता निश्चित करने में टूल की आयु एक महत्वपूर्ण मानदंड़ होता है। टूल के यांत्रिकी एवं घर्षणसंबंधि गुणों में हुए सुधार और शीतक के न्यूनतम इस्तेमाल से, किसी भी वस्तु के उत्पादन की लागत कम होती है।

यांत्रिकी एवं घर्षण संबंधित गुणों में सुधार लाने के लिए कंपोनंट और सिस्टमैटिक ये दो पद्धतियां हैं। इनमें से कंपोनंट सिस्टम में लेपन (कोटिंग) द्वारा सुधार करना, अधिक लोकप्रिय पद्धति है, क्योंकि इससे यंत्रण का काम बेहतर होता है। फिलहाल उत्पादन क्षेत्र के उद्योगों में ड्रिल, रीमर, डाइ और इन्सर्ट जैसे लेपन किए टूल का उपयोग बड़ी मात्रा में बढ़ता हुआ दिखाई दे रहा है। आज उद्योग क्षेत्र में इस्तेमाल होने वाले टूल में से 60% एच.एस.एस. टूल, 85% कार्बाइड और 55% सुपर हार्ड टूल पर लेपन किया होता है। दूसरी तरफ, सूखे यंत्रण (इसमें कटिंग फ्लुइड का उपयोग टाला जाता है.) और लगभग सूखे यंत्रण (इसमें कटिंग फ्लुइड का न्यूनतम उपयोग किया जाता है.) पर ध्यान केंद्रित कर के शीतक की जरूरत घटाने हेतु बड़ी मात्रा में अनुसंधान शुरू है। सूखा यंत्रण करते समय कटिंग टूल में उच्च कठोरता, मजबूती, घिसाव रोध, कम घर्षण गुणांक तथा उष्मीय स्थिरता आदि प्रमुख जरूरतें होती हैं। यह सारी जरूरतों को पूरा करने वाले गुण एक ही पदार्थ में होना मुश्किल है। इसलिए इन संयुक्त गुणों को पाने के असरदार उपाय के रूप में लेपन किया जाता है।

समस्या क्या है?

उत्पादन की गुणवत्ता यानि पृष्ठीय फिनिश और उत्पादन क्षमता दोनों भी, टूल या टूल की स्थिति पर निर्भर होते हैं। अगर टूल का उचित खयाल न रखा गया हो, तो रखरखाव की लागत बढ़ती है। इसलिए अगर बिना लेपन वाले टूल का उपयोग करें तो वह जल्दी घिसता है, जिससे टूल की कार्यक्षमता और आयु दोनों भी कम होती हैं। इससे बचने के लिए ड्रिलिंग करते समय, लेपन किए ड्रिल बिट का उपयोग कर के टूल की आयु बढ़ाना यही मुख्य उद्देश्य होना चाहिए। पृष्ठ पर बिना कोई प्रक्रिया किए टूल की तुलना में, पृष्ठीय प्रक्रिया किए गए कटिंग टूल हमेशा बेहतर कार्यप्रदर्शन देते हैं। छिद्र का ड्रिलिंग तथा ड्रिल किए गए छिद्र की गुणवत्ता की जांच अधिक ध्यान से करनी पड़ती है क्योंकि उत्केंद्रिता (इक्सेन्ट्रिसिटी), सेंटर ऑफसेट और छिद्र के आयाम के लिए टॉलरन्स काफी सख्त होते हैं। इस संदर्भ में, यंत्रण के दौरान होने वाला टूल का घिसाव और कर्तन छोर (कटिंग एज) टूटना इन दोनों बातों का सही समय पर पता चलना और साथ ही चिप हटाना जैसी चुनौतियों का सामना करना होता है।

कारण खोजने तथा विश्लेषण करने की प्रक्रिया

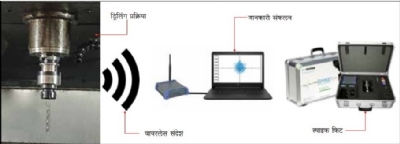

आज के युग में उपरोक्त समस्याएं समय पर समझ कर उनके समाधान करने में तकनीक की भूमिका महत्वपूर्ण होती है। चित्र क्र. 1 में 'स्पाइक' प्रणाली का संकल्पना चित्र दर्शाया है।

चित्र क्र. 1 : स्पाइक प्रणाली का संकल्पना चित्र

चित्र क्र. 2 तथा आलेख क्र. 1 में 'स्पाइक' तकनीक का इस्तेमाल कर के टूल का ऑनलाइन मापन और स्थिति की निगरानी (मॉनिटरिंग) किस प्रकार की जाती है, यह दर्शाया है।

चित्र क्र. 2 : स्पाइक यंत्रण की व्यवस्था

एक संवेदक (सेन्सर) का उपयोग कर के, टूल होल्डर की सहायता से टूल पर कार्यरत बल (फोर्स) का सीधा मापन किया जाता है। अैक्शियल, टॉर्शनल और बेंडिंग मोमेन्ट बलों का मापन करने से टूल की प्रत्यक्ष स्थिति के बारे में तथा अप्रत्यक्ष रूप से कार्यवस्तु की स्थिति के बारे में अंदाजा लगाया जा सकता है और समस्या का समाधान जल्द से जल्द किया जा सकता है।

इसके लिए, निरीक्षण किया जाने वाला कटिंग टूल, स्पाइक के संवेदक वाले टूल होल्डर में पकड़ा जाता है। स्पाइक टूल होल्डर, मशीन स्पिंडल के अनुरूप (BT, HSK, Capto, VDI आदि) होता है। यह टूल होल्डर, अन्य टूल होल्डर की तरह ही इस्तेमाल किया जाता है। यंत्रण शुरू होते ही टूल होल्डर पर हरा लाइट शुरू तथा बंद (ब्लिंक) होने लगता है, जिससे पता चलता है कि इसका संवेदक रिसीवर की ओर वायरलेस संदेश भेज रहा है। निरीक्षण करने वाले संगणक को USB केबल द्वारा रिसीवर जोड़ा होता है। साफ्टवेयर द्वारा प्राप्त जानकारी का विश्लेषण संगणक में किया जाता है। इसका सेटअप चित्र क्र. 2 में दर्शाया है।

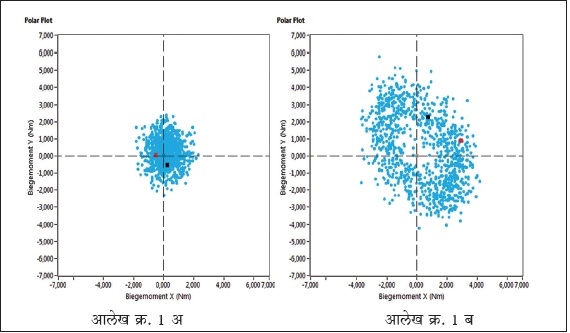

आलेख क्र. 1 : ड्रिलिंग प्रक्रिया की गुणवत्ता जांच

आलेख क्र. 1 अ में निष्क्रिय स्पिंडल घूमते समय देखा गया स्पाइक पोलर आलेख दर्शाया है। आलेख क्र. 1 ब में ड्रिलिंग के दौरान देखे गए स्पाइक पोलर की तालिका दर्शाई है। इससे आप जान गए होंगे कि छिद्र का ड्रिलिंग करते समय अक्ष हिलने का पता चलने पर हम ये प्रक्रिया रोक सकते हैं।

स्पाइक तकनीक का उपयोग

इस तकनीक के इस्तेमाल से, चलती मशीन पर इस अटैचमेंट को लगा कर निरीक्षण करना बेहद आसान है। यंत्रण के गतिशील (डाइनामिक) यंत्रण बलों का सीधा मापन टूल होल्डर पर किया जाता है। उसकी जानकारी बाद में वायरलेस संदेश द्वारा संगणक को भेजी जाती है। साफ्टवेयर की मदद से इस जानकारी का आसानी से विश्लेषण किया जाता है। यह सेटअप, किसी भी मशीन पर इस्तेमाल के लिए 2 मिनट में तैयार होता है। मिलिंग, ड्रिलिंग, टैपिंग, ग्राइंडिंग, टर्निंग और फ्रिक्शन वेल्डिंग जैसे कामों में इसका इस्तेमाल किया जाता है।

मिसाल

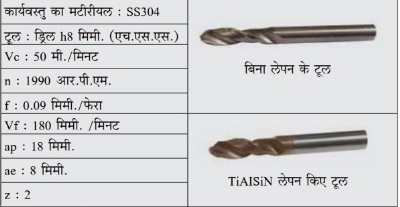

बिना लेपन के और लेपन किए हुए ड्रिलिंग टूल की तुलना करने हेतु स्पाइक यंत्रण का उपयोग किया गया। अनुभव तथा अनुमान पर आधारित निर्णयक्षमता पर पूरा विश्वास रखने के बजाय, प्रक्रिया के दौरान इकट्ठी की गई वास्तविक बल विषयक जानकारी का विश्लेषण कर के निर्णय लिया गया। बल विषयक जानकारी से प्रक्रिया का चित्र स्पष्ट हुआ, जिससे प्रक्रिया को बेहतर समझने में मदद मिली और समस्या का अवलोकन भी जल्द हुआ। इसके पश्चात यंत्रण बल विषयक जानकारी से सिद्ध हुआ कि TiAISiN लेपन किए ड्रिल, बिना लेपन किए ड्रिल से अधिक अच्छा काम करते हैं।

इस अध्ययन द्वारा, लेपन के एक स्तर से कटिंग टूल के कार्य पर होने वाले प्रभाव को दर्शाया गया है। इससे साबित होता है कि लेपन के स्तर से टूल की मजबूती बढ़ती है, उस पर बल कम होता है और अन्य कई नए गुणों के कारण यंत्रण टूल के कार्य में बड़ी मात्रा में सुधार हो सकता है।

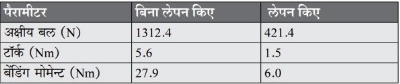

बिना लेपन किए और लेपन किए ड्रिल की बल विषयक जानकारी की तुलना

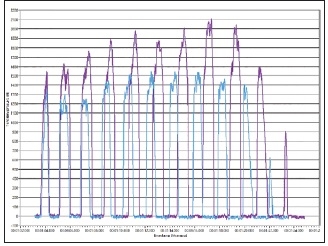

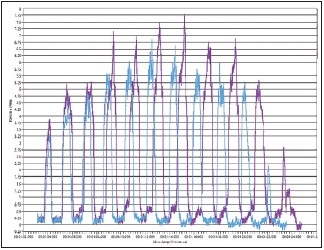

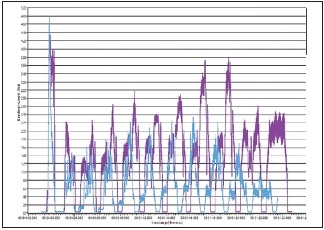

तालिका क्र. 1 और 2 तथा आलेख क्र. 2, 3, 4 से पता चलता है कि समान कटिंग पैरामीटर के इस्तेमाल से किए ड्रिलिंग के दौरान अक्षीय बल, टॉर्क और बेंडिंग मोमेन्ट के संदर्भ में लेपन किए टूल इस्तेमाल करने पर प्राप्त मूल्य में काफी फर्क है।

तालिका क्र. 1 : ऑपरेशन की जानकारी

तालिका क्र. 2 : निरीक्षण का सारांश

यह भी देखा गया है कि बिना लेपन किए ड्रिल 3 छिद्रों तक बेहतर कार्य करते हैं, तो लेपन किए ड्रिल 10 छिद्रों तक बेहतर कार्य करते हैं। इससे ऐसा कह सकते हैं कि TiAISiN के अंतर्भूत गुणों से, लेपन किए टूल पर कम बल कार्यरत होता है जिससे टूल की आयु बढ़ती है।

आलेख क्र. 2 : अक्षीय बल

आलेख क्र. 3 : टॉर्क

आलेख क्र. 4 : बेंडिंग मोमेन्ट

आलेख क्र. 2,3,4 के लिए सुची

चलती मशीन से जानकारी (डाटा) प्राप्त करना, उसे इकठ्ठा कर के उसका विश्लेषण करना बेहद महत्वपूर्ण है। यंत्रण के दौरान जानकारी प्राप्त करने के कारण हमें उसका लाभ ऑपरेशन के दौरान पैरामीटर, प्रक्रिया और नीति तय करने में मिला। स्पाइक जैसी नई तकनीक को, उद्योग तथा अनुसंधान क्षेत्र में सचमुच उज्वल भविष्य है। इसके इस्तेमाल से उत्पादकता एवं किफायत बढ़ाई जा सकती हैं।

शिरीष कदम यांत्रिकी अभियंता हैं।

आपको यंत्रणसंबंधि अनुसंधान में 9 वर्षों का अनुभव है।

@@AUTHORINFO_V1@@