किफायती निर्माण के लिए स्लाइडिंग हेड ऑटोमैट

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

यंत्रण क्षेत्र में, प्रमुखता से वाहन उद्योगों में उपयोग में आने वाले पुर्जों का निर्माण तुलना में अधिक होता है। सी.एन.सी. लेथ, वी.एम.सी., एच.एम.सी. आदि विभिन्न मशीन टूल को उनमें नई विशेषताएँ विकसित कर के, इन पुर्जों का निर्माण बड़ी मात्रा में करने हेतु बाजार में उतारा जाता है।

जहाँ पुर्जों का उत्पादन लगातार अधिक मात्रा में होता है तथा मानवीय हस्तक्षेप कम से कम जरूरी होता है, वहाँ स्लाइडिंग हेड का विचार किया जाता है। ऑटोमोटिव उद्योग के साथ ही इलेक्ट्रिकल उद्योग, लगेज उद्योग (बैगों के तालों में होने वाली पिन), मेडिकल उद्योग, प्रक्रिया (प्रोसेस) उद्योग आदि अनेक अभियांत्रिकी क्षेत्रों में स्लाइडिंग हेड बहुत उपयोगी सिद्ध हो सकता है। जहाँ कुशल कर्मचारियों की उपलब्धता बहुत कम होती है (विशेषतः कोविड के दौरान हम सभी ने इसे अनुभव किया है) तब ये मशीनें बेहद उपयुक्त साबित होती हैं।

20-22 साल पहले, सी.एन.सी. लेथ मशीन का भी ज्यादा प्रचलन नहीं था। यह कोई अलग ही तकनीक है, ऐसा कई लोगों का मानना था। परंतु 'एस' ग्रुप ने, सी.एन.सी. मशीनों की कीमतें घटा कर उनके प्रचलन में भारी वृद्धि कर दी। जो स्थिति सी.एन.सी. मशीन की थी, बिलकुल वैसी ही स्थिति 4-5 साल पहले स्लाइडिंग हेड ऑटोमैट की थी। एक तो उसकी कीमत ज्यादा थी और उसका इस्तेमाल हम कर पाएंगे या नहीं, इस तरह का दोहरा ड़र लघु तथा मध्यम उद्यमियों में था। परंतु अब धीरे धीरे स्लाइडिंग हेड ऑटोमैट का इस्तेमाल, लघु तथा मध्यम उद्योगों में होने लगा है। उद्यमी अब इस मशीन को खरीदने लगे हैं।

सुगामी का स्लाइडिंग हेड ऑटोमैट

स्लाइडिंग हेड का सिद्धांत

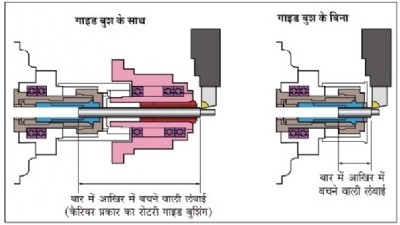

मशीन पर कॉलेट और गाइड बुश होते हैं। गाइड बुश की हर बार आवश्यकता नहीं होती। कॉलेट अथवा बुश के एकदम पास आ कर टूल काम करता है। स्लाइडिंग हेड में टूल अपनी जगह पर बना रहता है और बार बाहर की ओर खिसकता है या अगर गाइड बुश न हो तो, बार Z अक्ष के दिशा में बाहर आता रहता है। यंत्रण के दौरान कार्यवस्तु की लटकती (कैंटिलिवर) स्थिति, इस मशीन में न्यूनतम होती है।

स्लाइडिंग हेड ऑटोमैट का मतलब है यंत्रण के दौरान हेडस्टॉक Z अक्ष में और टूल X तथा Y अक्षों में संचलन करता है। इसी लिए उसे स्लाइडिंग हेडस्टॉक मशीन कहा जाता है। सी.एन.सी. लेथ में X तथा Y दो ही अक्ष होते हैं, लेकिन स्लाइडिंग हेड ऑटोमैट में एक स्पिंडल होने के बावजूद अक्ष अधिक होते हैं। जब बार से पुर्जे बनाने होते हैं (बिना मैन्युअल लोडिंग किए) तब इस मशीन का प्रमुखता से प्रयोग किया जाता है। 1 मिमी.से ले कर 38 मिमी. व्यास तक के पुर्जों का निर्माण इस मशीन पर किया जाता है। विभिन्न व्यासों के यंत्रण की क्षमता के अनुसार कई प्रकार की मशीने उपलब्ध हैं।

20 मिमी. व्यास क्षमता वाले स्लाइडिंग हेड ऑटोमैट बहुत लोकप्रिय है, क्योंकि अधिकांश पुर्जों का यंत्रण इस सीमा में किया जा सकता है। 20 मिमी. व्यास की क्षमता वाली मशीन में अधिकतम व्यास 20 मिमी. (न्यूनतम 3 मिमी.) होता है, और बार फीडर 3 मिमी. वाला आवश्यक होता है। इस मशीन में 0.1 मिमी. तक का यंत्रण किया जा सकता है। इस मशीन में हमारे पास बहुत से विकल्प उपलब्ध हैं। उदाहरण के लिए लाइव टूल के साथ, लाइव टूल के बिना, फेस लाइव के साथ ऑपरेशन, अैंगल मशीनिंग के साथ, आदि। पुर्जे के प्रकार, उसके आकार, पुर्जे की संख्या आदि के संदर्भ में ग्राहकों से बात करते समय यह निश्चित किया जाता है कि लचीलापन (फ्लेक्सिबिलिटी) को ध्यान में रखना है या पुर्जे के लिए समर्पित यंत्रण (डेडिकेटेड टू कंपोनंट मशीनिंग) करना है। उसके अनुसार किस मशीन का चुनाव किया जाए इसके बारे में हम ग्राहकों को मार्गदर्शन करते हैं।

हमारा सुझाव होता है कि इस मशीन पर करीब-करीब 8000 से 10,000 कार्यवस्तुओं की बैच बनाई जाए। इससे कम संख्या की बैच किफायती सिद्ध नहीं होती। दरअसल वह आवर्तन काल (साइकिल टाइम) पर भी निर्भर होता है, परंतु इस मशीन के पक्ष में एक बात है कि इसमें कम से कम सेटअप रखना आवश्यक होता है। 5S संकल्पना का प्रयोग किया गया, तो सेटअप बदलने के लिए 3 घंटे पर्याप्त होते हैं। लेकिन उसके लिए योजना बनाना महत्वपूर्ण है। साथ ही एक बार एक बैच का यंत्रण प्रारंभ हो जाने पर ऑपरेटर को काम बहुत कम (बार लोडिंग, टूल के प्रयोग पर ध्यान रखना, नमूने की जांच) होता है, अतः एक ऑपरेटर 3-4 मशीनों पर नियंत्रण रख सकता है।

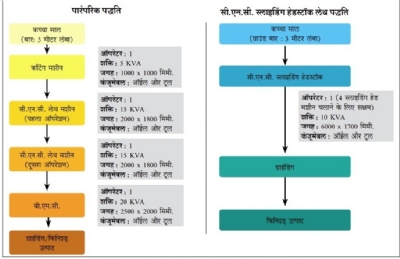

तालिका क्र. 1 से हमें पारंपरिक पद्धति के स्थान पर स्लाइडिंग हेडस्टॉक लेथ पद्धति के प्रयोग से होने वाले लाभों का पता चलता है। वाहन उद्योग ने इसे पहचाना और इसलिए इस क्षेत्र के बहुत सारे उद्यमी इन मशीनों का प्रयोग कर रहे हैं।

तालिका क्र. 1 : पारंपरिक मशीन और स्लाइडिंग हेड पर यंत्रण पद्धतियों की तुलना

मशीन की प्रमुख विशेषताएं

1. सामने के स्पिंडल और पीछे वाले स्पिंडल के लिए अलग-अलग टूल।

2. आवर्तन काल को कम करने के लिए मुख्य स्पिंडल और सब स्पिंडल पर एक साथ काम करना संभव।

3. सी.एन.सी. लेथ और मिलिंग से संबंधित सारे काम इस मशीन पर किए जा सकते हैं।

4. W.I.P. में कमी।

5. इसमें 2 प्रकार के गाइड होते हैं, एक बुश के साथ और दूसरा बुश के बिना। किस प्रकार के गाइड का प्रयोग किया जाए, यह पुर्जे की रचना पर निर्भर करता है। जिस पुर्जे का L/D अनुपात अधिक होता है, उस तरह के पुर्जों में उच्च सटीकता हासिल करने के लिए गाइड बुश की आवश्यकता होती है। जिन पुर्जों का L/D अनुपात कम होता है, उनके यंत्रण के समय गाइड बुश का प्रयोग न भी किया जाए तो चलता है।

6. फेस का मिलिंग करते समय मॉड्यूलर के साथ रोटरी टूल अर्थात डबल फेस स्पिंडल की बनावट। सब स्पिंडल या बैक स्पिंडल को लाइव टूल और उसका मॉड्यूलर टूलिंग देना संभव होता है।

7. चिप कन्वेयर, मिस्ट कलेक्टर की सुविधा।

8. पुर्जों के लिए रियल डिस्चार्ज यूनिट।

9. कच्चे माल अर्थात बार की आपूर्ति मशीन को की जाती है और फिनिश्ड् पुर्जा मशीन से बाहर आता है।

10. मशीन का डिजाइन और मशीन की कीमत, इन दोनों की दृष्टि से हमने इस मशीन का इष्टतमीकरण (ऑप्टिमाइजेशन) किया है। इसका प्रमुख कारण यह है कि, भारत में हमारा कारोबार पहले से ही कार्यरत होने से, कीमत के मामले में हम ग्राहकों को कुछ फायदा देने में सक्षम हैं।

11. पहले जो स्लाइडिंग हेड पहुंच से बाहर थे, वे अब सामान्य ग्राहकों को किफायती कीमत में उपलब्ध हैं।

12. इस मशीन में मानवीय कौशल की आवश्यकता को हमने कम किया है।

स्लाइडिंग हेड का प्रयोग करनेसंबंधि आवश्यक सारा प्रशिक्षण हम अपने ग्राहकों को देते हैं। इसलिए तकनीक नई होने के बावजूद ग्राहकों के लिए इसका प्रयोग करना आसान होता है।

स्लाइडिंग हेड पर किए जाने वाले यंत्रण के प्रकार

मशीन के फायदे

1. ऑपरेटर की संख्या में कमी

2. न्यूनतम आवर्तन काल

3. जगह की बचत होती है।

4. बिजली की खपत कम होती है।

5. गुणवत्ता में बढ़ोतरी होती है।

6. लेथ मशीन की अपेक्षा, स्लाइडिंग हेड ऑटोमैट पर टूल की आयु अधिक मिलती है।

मिसाल

विभा एजन्सीज यह हमारी ग्राहक कंपनी, वाहन एवं रक्षा क्षेत्र में प्रयुक्त होने वाले विविध प्रकार के पुर्जों का निर्माण ट्रॉब तथा सी.एन.सी. मशीन पर करती थी। उन्हें इन पुर्जों का निर्माण करने में आवश्यक मानव संसाधन न्यूनतम रखने थे। इसके पीछे अनेक कारण थे, जिनमें से प्रमुख था कम समय तथा खर्चे में अचूक उत्पादन करने की मांग में हुई बढ़ोतरी। विभा एजन्सी के गांधीजी ने इस बारे में हमसे चर्चा की। तब हमने स्लाइडिंग हेड का विकल्प सुझाया, जो उन्हें पसंद आया और पिछले वर्ष में उन्होंने 7 मशीन खरीदी।

ट्रॉब और सी.एन.सी. से स्लाइडिंग हेड तक की इस यात्रा के बारे में हमसे की चर्चा के दौरान उन्होंने बताया कि ट्रॉब, सी.एन.सी. की तुलना में स्लाइडिंग हेड मशीन उनके लिए अधिक लाभदायक सिद्ध हो रही है। इससे पुर्जे की उच्च गुणवत्ता के साथ इन्सर्ट की आयु भी बढ़ जाती है। इस मशीन का पूरा हिसाब-किताब हमें पेश करते समय आपने कहा, "इस मशीन को खरीदते समय लघु, मध्यम उद्योजक के मन में थोड़ी आशंका होती है कि क्या इतनी महंगी मशीने खरीदना चाहिए? सी.एन.सी. मशीन की तुलना में इसकी प्रारंभिक लागत ज्यादा होती है। 20 साल पहले सी.एन.सी. मशीन सिर्फ बड़े उद्योगों में ही प्रयुक्त होती थीं। लेकिन आज लगभग सभी लघु, मध्यम उद्योगों के पास सी.एन.सी. मशीन उपलब्ध हैं। यह परिवर्तन समय के साथ और बाजार की मांग के कारण हुआ है। अगर हमें स्पर्धा में टिके रहना है तो हमें समय के साथ खुद को अपडेटेड रखना आवश्यक है। इसलिए आने वाले कुछ वर्षों में बड़ी कंपनियों के साथ ही लघु एवं मध्यम उद्योगों के पास भी स्लाइडिंग हेड ऑटोमैट बड़ी मात्रा में उपलब्ध होंगे।"

विभा एजन्सीज में स्लाइडिंग हेड पर बनाए जाने वाले कुछ पुर्जे

विभा एजन्सीज के पास 7 स्लाइडिंग हेड ऑटोमैट हैं, जो केवल 3 ऑपरेटर चलाते हैं। इसे स्पष्ट करते हुए आपने कहा, "मेरे पास होने वाले 2 ट्रॉब और 2 सी.एन.सी. मशीन संचालित करने के लिए (1 व्यक्ति प्रति मशीन) 4 लोगों की आवश्यकता होती है। इसके विपरित, 2 स्लाइडिंग हेड चलाने के लिए औसत 1 व्यक्ति पर्याप्त होता है। इसलिए इन मशीनों को खरीदने के बाद ऑपरेटर पर होने वाले व्यय में बड़ी बचत हुई है। 40,000 पुर्जों की बैच हो तो यह लाभदायक सिद्ध होती हैं। मैं कह सकता हूँ कि इस मशीन द्वारा उत्पादित पुर्जों की गुणवत्ता बहुत बढ़िया होती है। इस मशीन में ऑपरेटर का हस्तक्षेप न्यूनतम होता है और दूसरी बात यह है कि पुर्जों का यंत्रण कम से कम सेटअप में किया जा सकता है। और सेटअप बदलने में भी कम समय लगता है। पहले सेटअप बदलने में 6-7 घंटे जाते थे, अब 3-4 घंटों में सेटअप बदल जाता है।"

स्लाइडिंग हेड पर यंत्रण चालू रहते समय

"पहले सी.एन.सी. पर एक पुर्जे की थ्रेडिंग करते समय हम प्रति टूल 1600 पुर्जे बनाते थे। लेकिन इस मशीन पर हमें प्रति टूल 4000 पुर्जों की आयु मिलती है। मशीन से मिलने वाले इन अतिरिक्त लाभों के कारण, प्रारंभिक लागत अधिक होने के बाद भी यह मशीन हमारे लिए लाभदायक सिद्ध हो रही है। जब से यह मशीन हमारी कंपनी में आई है, तबसे हमारे व्यवसाय में वृद्धि हुई है और हमें नए ऑर्डर भी मिले हैं।"

"साफ्ट और हार्ड, दोनों प्रकार के मटीरीयल के लिए यह मशीन उपयुक्त है। यह चलाने में आसान है और इसकी प्रोग्रैमिंग में हमें 'सुगामी' से समय समय पर सहायता मिलती रहती है। इस मशीन की प्रोग्रैमिंग सिस्टम उपयोगकर्ताओं के लिए आसान एवं सुलभ है। यह अन्य टर्निंग सेंटर के ही समान है, केवल कुछ कोऑर्डिनेट अलग होते हैं। सी.एन.सी. का प्रोग्रैमर, स्लाइडिंग हेड की सेटिंग कर सके इस प्रकार की इस मशीन की रचना है।"

"पारंपरिक पद्धति के बजाय स्लाइडिंग हेड पर यंत्रण करने से, आवर्तन काल (साइकिल टाइम) में लगभग 50% से अधिक कटौति हुई। जिस पुर्जे का यंत्रण पूरा करने हेतु ट्रॉब, सी.एन.सी., वी.एम.सी. और पारंपरिक ड्रिलिंग मशीन इन 4 मशीनों की जरूरत होती है, स्लाइडिंग हेड ऑटोमैट पर उसी पुर्जे का यंत्रण एक ही सेटअप में पूरा हो जाता है। पारंपरिक पद्धति में इन चार मशीनों में पुर्जे का आवर्तन काल 5 मिनटों का होता है, तो स्लाइडिंग हेड पर वह 3 मिनटों में पूर्ण हो जाता है।"

"हमारे पास 'सुगामी' की दो स्पिंडल वाली 5 अक्षीय और 6 अक्षीय मशीन हैं। इस मशीन में पहला सेटअप एक स्पिंडल पर और दूसरा सेटअप दूसरे स्पिंडल पर एक साथ हो जाता है और एक साथ 2 ऑपरेशन हो कर फिनिश्ड् पुर्जा बाहर निकलता है। मशीन में लाइव टूल की अतिरिक्त सुविधा दी गई है और उसमें फानुक प्रणाली का उपयोग किया गया है।"

'सुगामी' इस जापानी उत्पादक ने 2015 से भारत में सी.एन.सी. लेथ और 2017 से स्लाइडिंग हेड बनाना आरंभ किया। आने वाले समय में और भी मशीन निर्माण के कारखाने शुरू करने का हमारा इरादा है। भारतीय बाजारों में छोटी तथा बड़ी लेथ मशीनों और सी.एन.सी. लेथ के निर्माण करने वाले कई कारखाने हैं। इसके बावजूद भी 'सुगामी' ने भारत में कारखाना चालू किया, इसका मुख्य कारण यह है कि भारतीय बाजार एशिया में बहुत बड़ा है। जापानी तकनीक भारतीय कीमतों में उपलब्ध होने के कारण हमारी मशीनों को भारतीय उद्योगों में बहुत मांग है।

संजय बबलेश्वर मेकैनिकल इंजीनीयर हैं और सुगामी प्रिसिजन इंजीनीयरिंग इंडिया प्रा. लि. कंपनी में बिक्री विभाग (पश्चिम भारत) के जनरल मैनेजर हैं।

आपको मशीन टूल क्षेत्र का लगभग 25 वर्षों का अनुभव है।

9500173271

@@AUTHORINFO_V1@@