टर्निंग सेंटर पर ड्रिलिंग और बोरिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

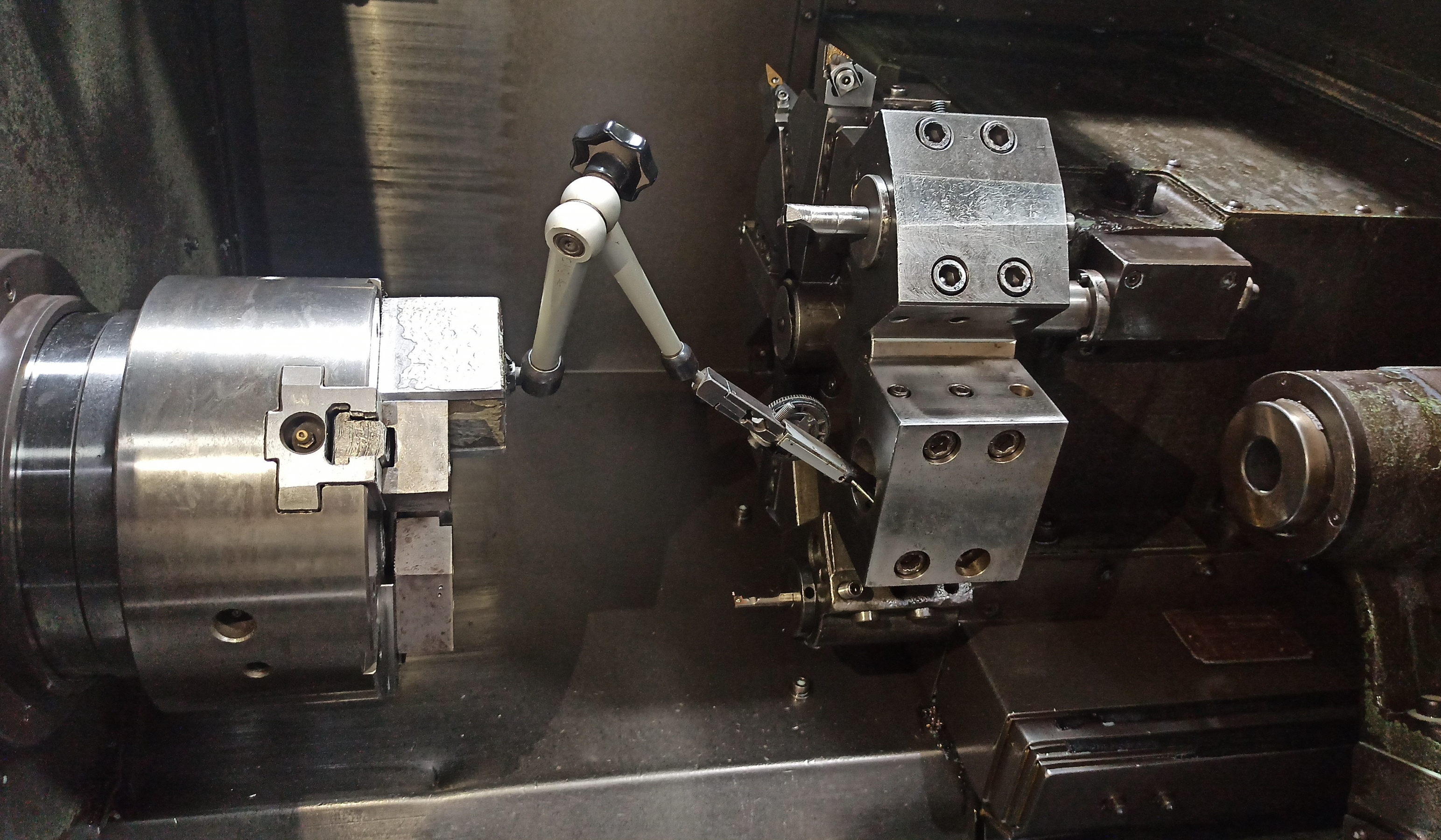

आप तो जानते हैं कि ड्रिलिंग और बोरिंग, सी.एन.सी. लेथ पर हमेशा की जाने वाली क्रियाएं हैं। इस लेख में हम संक्षेप में जानेंगे कि यंत्रण के ये काम करते वक्त इस्तेमाल की जाने वाली विशेष कार्यपद्धति और उसके पीछे की वजहें क्या हैं। चित्र क्र. 1 में ड्रिलिंग और बोरिंग की सामान्य संकल्पना दर्शाई है। अब हम यही काम टर्निंग सेंटर पर करने के बारे में कुछ महत्वपूर्ण बातों पर चर्चा करेंगे।

चित्र क्र. 1 : ड्रिलिंग + बोरिंग का संकल्पना चित्र

1. टर्निंग सेंटर से अपेक्षित ज्यामितीय सटीकता

ड्रिलिंग होने वाली पूरी लंबाई में, ड्रिल के अक्ष ने कार्यवस्तु के घूमने (रिवोल्यूशन) के अक्ष से मेल रखना चाहिए। ड्रिलिंग ठीक तरह से होने के लिए यह सबसे महत्वपूर्ण जरूरत है। ड्रिलिंग मशीन में यह अपनेआप ही होता है। टर्निंग सेंटर में, स्पिंडल का अक्ष घूमने का अक्ष होता है, तो ड्रिल का अक्ष टरेट की अभिमुखता (ओरिएंटेशन) और स्थान के द्वारा निश्चित किया जाता है। इसी लिए, ड्रिलिंग शुरू करने से पहले हमें निम्नलिखित दो ज्यामितीय गलतियों को सुधारना पड़ता है।

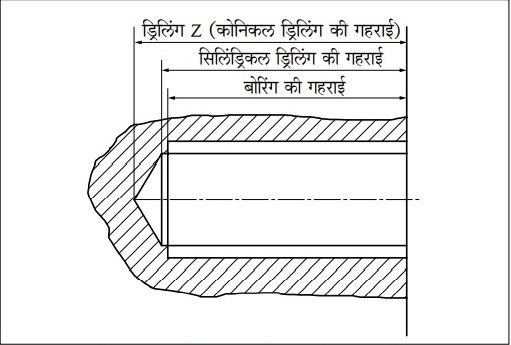

1.1. ड्रिल का अक्ष स्पिंडल के अक्ष से समानांतर ना होना

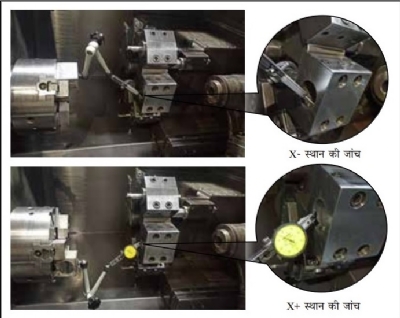

निरंतर उत्पादन होने वाली मशीन पर इस तरह की समस्या बार बार दिखती है। इस त्रुटि के कारण पतली कार्यवस्तुओं की टर्निंग में भी टेपर निर्माण होते हैं। हालांकि, सी.एन.सी. प्रोग्रैम में विरुद्ध दिशा में (रिवर्स) टेपर दे कर, यह टेपर आसानी से निकाला जा सकता है और इसी लिए मशीन इस ज्यामितीय त्रुटि के साथ भी चलती रहती है। अगर हमें उसी मशीन पर ड्रिलिंग करना हो, तो इस त्रुटि को सुधारना चाहिए। स्पिंडल टेपर से मिलतेजुलते टेपर वाले 'टेपर टेस्ट मैंड्रेल' को स्पिंडल में (चित्र क्र. 2) पकड़ कर और टेपर मापने के लिए टरेट डिस्क पर डायल रख कर इस त्रुटि को जांचा जा सकता है।

चित्र क्र. 2 : स्पिंडल का अक्ष और Z अक्ष में टेपर की जांच का संकल्पना चित्र

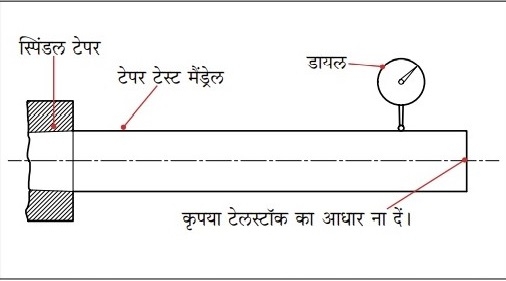

आम तौर पर, हेडस्टॉक को (स्पिंडल) Z अक्ष के साथ फिर से संरेखित करने के लिए, उसमें समायोजन (अैडजस्टमेंट) बोल्ट दिए होते हैं। ये बोल्ट (लॉक नट के साथ) कम-ज्यादा कस कर और ढीले छोड़ कर टेपर की जांच की जाती है। उचित संरेखन के बाद लॉक नट को कसा जाता है और बाद में संरेखन को फिर से जांचा जाता है। चित्र क्र. 3 में समायोजन बोल्ट दिखाए गए हैं।

चित्र क्र. 3 : चक के समायोजन (अैडजस्टमेंट) हेतु व्यवस्था

1.2. ड्रिल के अक्ष और स्पिंडल के अक्ष में समानांतर स्थलांतर (शिफ्ट)

काट लेना, व्यास मापना और ज्यामिति ऑफसेट टेबल में X ऑफसेट का मूल्य ड़ालना, यह ऑफसेट लेने का सामान्य तरीका है। लेकिन ड्रिल के लिए हम X ऑफसेट को हमेशा की इस प्रक्रिया के द्वारा नहीं ले सकते। अगर स्पिंडल और टूल अक्ष में समानांतर स्थलांतर हो, तो टर्निंग सेंटर पर ड्रिलिंग नहीं किया जा सकता। आम तौर पर यह मूल्य मशीन टूल उत्पादक द्वारा दिया जाता है और हमें उसे वैसे ही इस्तेमाल करना होता है। किसी भी कारणवश इसमें कोई गड़बड़ हुई, तो मानक टूल के लिए ड्रिल का अक्ष और स्पिंडल का अक्ष मेल नहीं खाएंगे और स्थलांतर के मूल्य के अनुसार ड्रिलिंग करना मुश्किल/असंभव हो जाएगा। इस स्थलांतर को खोज कर हम ऑफसेट सुधार सकते हैं।

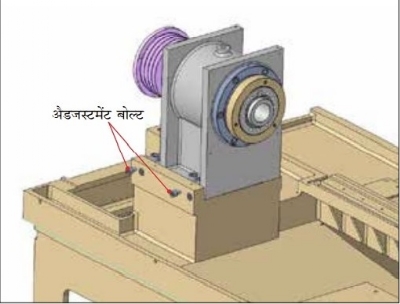

स्थलांतर दूर करने की प्रक्रिया (चित्र क्र. 4)

चित्र क्र. 4 : समानांतर स्थलांतर जांच

• ड्रिलिंग के लिए इस्तेमाल किए जाने वाले टूल स्टेशन टरेट को ठीक तरह से इंडेक्स कर के कार्यरत स्थिति में लाना चाहिए। मशीन टूल उत्पादक द्वारा दिए गए मूल्य का इस्तेमाल कर के टरेट X0.0 पर लाना चाहिए। समानांतर स्थलांतर के कारण यह सटीकता X0.0 स्थिति पर नहीं आएगी।

• चक पर (स्पिंडल) डायल स्टैंड रखें।

• बोरिंग बार होल्डर के अंदरूनी व्यास (ID) पर, या बोरिंग बार होल्डर में लगाई स्लीव के अंदरूनी व्यास पर लीवर डायल का बिंदु उचित प्रीलोड के साथ शून्य पर समायोजित करें। प्रीलोड का मूल्य, स्थलांतर के मूल्य की तुलना में ज्यादा होना चाहिए।

• इसके बाद धीरे-धीरे स्पिंडल (चक) घुमाएं ताकि डायल का संपर्क बिंदु, बोरिंग बार होल्डर/स्लीव के अंदरूनी व्यास पर हर जगह वृत्ताकार घूमे।

• डायल का संपर्क बिंदु XZ समतल से लगभग संरेखित होने पर डायल रीडिंग में आए अंतर को दर्ज करें। हमें ऐसे दो स्थान मिलते हैं, जिनमें से पहले स्थान पर डायल का संपर्क बिंदु X+ इस अधिकतम (एक्स्ट्रीम) स्थिति में होगा, तो दूसरे स्थान पर डायल का संपर्क बिंदु X- इस दूसरे छोर के स्थान पर होगा। डायल की दोनों रीडिंग +/- चिन्ह के साथ लें। डायल रीडिंग में होने वाला फर्क, समानांतर स्थलांतर के मूल्य के दोगुना होता है। अब हम मशीन टूल उत्पादक द्वारा दिए गए मूल X0 स्थान में, ऊपर मिले हुए स्थलांतर का मूल्य बीजगणित के अनुसार जोड़ कर, उचित X0.0 स्थिति ढूंढ़ सकते हैं। इस तरह से हम समानांतर स्थलांतर को दूर कर सकते हैं।

अब हम टर्निंग सेंटर पर ड्रिलिंग करने के लिए तैयार हैं।

2. टूल का चयन

2.1. ड्रिल का चयन

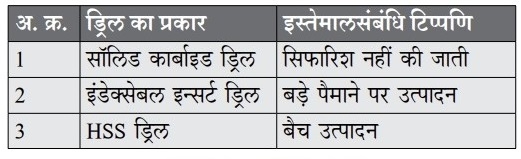

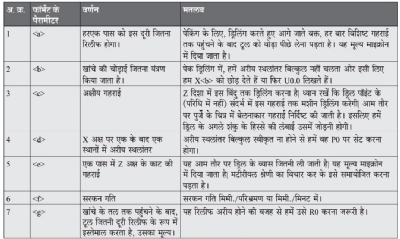

इस काम के लिए हम HSS ड्रिल, सॉलिड कार्बाइड ड्रिल और इंडेक्सेबल इन्सर्ट ड्रिल ऐसे तीन तरह के ड्रिल (तालिका क्र. 1) इस्तेमाल कर सकते हैं। अब हम उनकी समीक्षा करेंगे।

तालिका क्र. 1 : ड्रिल का चयन

सॉलिड कार्बाइड की सबसे बड़ी मर्यादा यह है कि झुकाने वाला भार (बेंडिंग लोड) सहने की उसकी क्षमता अत्यंत सीमित होती है। इसी लिए, मशीन का संरेखन योग्य ना हो (ऊपर दी गई दोनों त्रुटियां), तो गलत संरेखन के कारण पैदा हुए बेंडिंग लोड से सॉलिड कार्बाइड ड्रिल टूट जाएगा। इसीलिए हम टर्निंग सेंटर पर सॉलिड कार्बाइड ड्रिल को इस्तेमाल करने की सिफारिश नहीं करते।

इंडेक्सेबल इन्सर्ट ड्रिल का इस्तेमाल करना कुछ हद तक संभव है। ऊपर दी गई दो त्रुटियों के कारण, इंडेक्सेबल इन्सर्ट कार्यवस्तु को उचित कर्तनबिंदु के अलावा अन्य जगहों पर भी स्पर्श कर सकता है। ऐसी स्थिति में, इंडेक्सेबल इन्सर्ट ड्रिल का इस्तेमाल मुश्किल/असंभव हो सकता है। इसी लिए संरेखन की गलती ढूंढ़नी चाहिए और टूल आपूर्तिकर्ता से यह सुनिश्चित कर लेना चाहिए कि क्या ऐसी त्रुटियां चल सकती हैं? यह कटिंग इन्सर्ट के व्यास के बैक रिलीफ पर निर्भर करता है।

एक और बात को ध्यान में रखना चाहिए कि उत्पादन की मात्रा कितनी होगी। छोटे से ले कर मध्यम बैच उत्पादन के लिए, इंडेक्सेबल इन्सर्ट ड्रिल के इस्तेमाल में होने वाला खर्चा और कोशिशें किफायती साबित नहीं होती। ऐसी स्थिति में, HSS ड्रिल का इस्तेमाल ज्यादा सुविधाजनक होता है। अगर उत्पादन बेहद बड़े पैमाने पर हो, तो यह अतिरिक्त प्रयत्न हमेशा उचित साबित होगे। अक्षों और स्पिंडल के संरेखन के लिए और समानांतर स्थलांतर ठीक करने के लिए अतिरिक्त समय लगा कर भी, टूल का यह चयन योग्य साबित होगा।

2.2. बोरिंग बार का चयन

2.2.1. इस्तेमाल किए जाने वाले बोरिंग बार की संख्या

सबसे पहले यह तय करना चाहिए कि हमें कितने बोरिंग बार इस्तेमाल करने हैं। नियोजित बोरिंग अलाउन्स और बोर के अंतिम आकार के टॉलरन्स, इन दो घटकों पर यह आधारित होता है। हमें सबसे पहले बोरिंग अलाउन्स निश्चित करना होगा, जिससे यह तय होगा कि कौनसे आकार का ड्रिल इस्तेमाल करना है। यह बोरिंग की गहराई (L/D अनुपात) और बोर के (अंतिम) आकार के टॉलरन्स पर निर्भर करता है। अगर L/D अनुपात 4 तक हो, तो यंत्रण की गति, सरकने की गति और काट की गहराई के उचित समायोजन के द्वारा बिना किसी रुकावट बोरिंग किया जा सकता है। 0.02 मिमी. तक के (बैंड की कुल चौड़ाई) टॉलरन्स के लिए, जो निश्चित रूप से प्राप्त किया जा सकता है, आम तौर पर एक रफ और एक फिनिश बोरिंग टूल ठीक होता है। आराम से प्राप्त किए जा सकने वाले बोरिंग अलाउन्स आम तौर पर कुछ ऐसे होते हैं

रफ बोरिंग : 0.2 से 0.5 मिमी. अरीय (रेडियल) दिशा में

फिनिश बोरिंग : 0.1 से 0.25 मिमी. अरीय दिशा में

ओपन टॉलरन्स बोर के लिए (>±0.05 मिमी.) एक बोरिंग टूल और एक बोरिंग पास काफी होता है। बोर माप निरंतर पाने के लिए, फिनिश बोरिंग में से मटीरीयल निकालने की मात्रा ऊपर दी गई व्याप्ति (0.1 से 0.25 मिमी.) में होनी चाहिए। अरीय दिशा में वही ज्यादा-से-ज्यादा 0.4 मिमी. तक हो सकती है। अगर आपके पास आवश्यक आकार का ड्रिल ना हो और उत्पादन थोड़ी मात्रा में करना हो, तो एक ही बोरिंग बार को दो पास में इस्तेमाल किया जा सकता है। अगर हमें बोरिंग में ढे़र सारा मटीरियल निकाल कर फेंकना हो, तो हमें दो बोरिंग बार का इस्तेमाल करना पड़ेगा, एक रफिंग के लिए और दूसरा फिनिश करने के लिए।

2.2.2. बोरिंग टूल की ज्यामिति

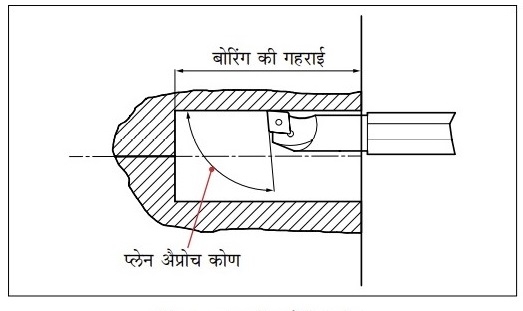

चित्र क्र. 5 : प्लेन अैप्रोच कोण

बोरिंग का सबसे महत्वपूर्ण घटक होता है कर्तनभार को स्पर्शीय (टैन्ज्शियल) और अक्षीय घटकों में विभाजित करना। बोरिंग में चैटरिंग को नियंत्रित करने के लिए यह जरूरी है। चैटरिंग पर नियंत्रण रखने के लिए, ज्यादा-से-ज्यादा भार अक्षीय दिशा में होना चाहिए। उसके लिए, प्लेन अैप्रोच कोण (चित्र क्र. 5) 90° के आसपास, जहाँ तक हो सके 90° से बड़ा (91° से 93°) इस्तेमाल करना लाभदायक होता है। प्लेन अैप्रोच कोण यानि कर्तन धार ने Z- दिशा से बनाया कोण।

• बोरिंग टूल आम तौर पर कमजोर होता है। इसी लिए, हमें जितना हो सके कम घिसने वाले इन्सर्ट का इस्तेमाल करना चाहिए, ताकि आकार का समायोजन करने की कम-से-कम जरूरत पड़े। इसी लिए बोरिंग के लिए, खास कर के छोटे व्यास के बोरिंग बार के लिए आम तौर पर CCMT इन्सर्ट को इस्तेमाल करना पसंद किया जाता है।

• यदि व्यवहारिक हो, तो छोटी-से-छोटी टूल नोज त्रिज्या के इस्तेमाल से कर्तनभार का अरीय घटक कम होता है और चैटरिंग की प्रवृत्ति कम होती है। लेकिन कोने की त्रिज्या छोटी हो, तो टूल की आयु कम होती है। इसी लिए जहाँ तक हो सके, अधिकाधिक घिसाव प्रतिरोधक श्रेणी वाले इन्सर्ट का चयन करें।

• कर्तनभार का अरीय घटक कम करने में चिप ब्रेकर अहम् भूमिका निभाते हैं। इसी लिए, पॉजिटिव चिप ब्रेकर ज्यामिति वाला इन्सर्ट पसंद किया जाता है।

3. प्रक्रिया के महत्वपूर्ण पहलू

• एक तरफ से बंद (ब्लाइंड) छिद्रों के संदर्भ में विचार करते समय अगर ग्राहक की इजाजत हो, तो हम ड्रिलिंग और बोरिंग की गहराई में काफी फर्क रख सकते हैं, जिसके कारण बोरिंग में तैयार होने वाले स्वार्फ के लिए पर्याप्त जगह मिलेगी।

• छिद्रों में जगह की सीमा को ध्यान में रखते हुए, थ्रू कूलंट टूल (जिसमें से शीतक का प्रवाह होता है) का इस्तेमाल ज्यादा-से-ज्यादा करने की कोशिश करनी चाहिए। थ्रू कूलंट सुविधा वाले HSS ड्रिल भी उपलब्ध हैं और यदि संभव हो तो वहाँ उनका इस्तेमाल किया जाना चाहिए। टर्निंग में थ्रू कूलंट का इस्तेमाल बहुत आसान है क्योंकि वहाँ टूल घूमता नहीं है इसलिए मशीन स्पिंडल/टूल होल्डर में अलग से विशेष व्यवस्था नहीं करनी पड़ती।

• अगर बोरिंग टॉलरन्स कम हो और/या रफ बोरिंग में अधिक मटीरीयल निकालना जरूरी हो, तो फिनिश बोरिंग टूल के दो पास देना भी सही होता है।

• आम तौर पर हम फिनिशिंग बोरिंग टूल के द्वारा फिनिश चैंफरिंग करने की सिफारिश करते हैं। सटीक चैंफर प्राप्त करने के लिए, बोरिंग टूल का Z ऑफसेट ठीक तरह से सेट करने और टूल नोज की त्रिज्या की भरपाई (कंपेन्सेशन) के उचित इस्तेमाल की तरफ ध्यान दिया जाना चाहिए।

• अगर आप एक तरफ से बंद छिद्र का बोरिंग कर रहे हो, तो उस छिद्र के बंद छोर पर, इन्सर्ट के कोने की त्रिज्या +0.1 मिमी. देना सही रहता है। ऐसा करने से फीड की दिशा में आसानी से बदलाव हो सकता है।

• तैयार होने वाली चिप की मात्रा के अनुसार, हमें M00 कमांड जरूरी हो सकता है, जो ड्रिलिंग और/या रफ बोरिंग के बाद स्पिंडल और फीड को रोकता है। जिस फिनिश बोरिंग के लिए आकार का टॉलरन्स अत्यंत करीबी होता है, उसमें खास कर के यह सुनिश्चित करना बहुत महत्वपूर्ण होता है कि पहले किए हुए बोर में बर बिल्कुल ना हो। चूंकि आम तौर पर बोरिंग टूल बहुत पतले होते हैं, सरकन गति का मूल्य कम रखना पड़ता है। लेकिन उसके कारण चिप का टूटना ज्यादा मुश्किल हो जाता है। अगर चिप छिद्र में फंसती हो, तो फिनिश बोरिंग से पहले उन्हें वायु की फुहार के इस्तेमाल से निकालना चाहिए।

• अगर यह काम लगातार शुरू रहता हो, तो उच्च प्रवाह दर तथा उच्च दबाव वाले पंप के इस्तेमाल से शीतन प्रणाली को अधिक प्रभावशाली बनाना सही रहता है। ऐसी स्थिति में थ्रू कूलंट वाले टूल का चयन करना हमेशा अच्छा होता है। अगर हम थ्रू कूलंट वाले टूल का इस्तेमाल करते हैं, तो शीतक का अधिक अच्छा फिल्ट्रेशन जरूरी होता है। उसके लिए छोटे छिद्रों की छलनी का इस्तेमाल किया जा सकता है। अत्यंत चरम स्थिति में, यानि जिस मटीरीयल (जैसे कि कास्ट आयरन) में से अत्यंत छोटे कणों जैसे चिप निर्माण होती हैं, उनके लिए पेपर बैंड फिल्ट्रेशन और/या चुंबकीय कण विभाजक जरूरी हो सकते हैं।

4. प्रोग्रैमिंग

4.1. ड्रिलिंग

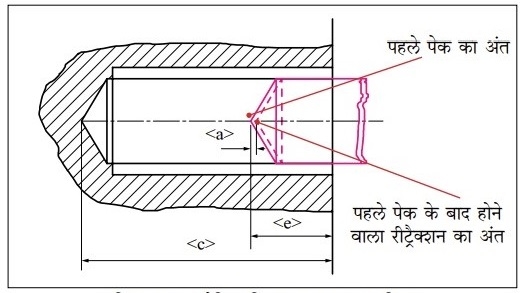

डीप होल ड्रिलिंग का प्रोग्रैम बनाने के लिए पेक साइकिल (G74) का चयन करना उचित होता है। इसमें प्रणाली का अक्षीय थ्रस्ट कम हो कर, शीतक को यंत्रण बिंदु तक जाने के लिए ज्यादा समय मिलता है। आपके संदर्भ के लिए, G74 साइकिल इस्तेमाल का कोड आगे दिया गया है।

पेक ड्रिलिंग (चित्र क्र. 6) और फेस ग्रूविंग दोनों के लिए इसी कमांड का इस्तेमाल किया जाता है। पेक ड्रिलिंग के कुछ पैरामीटर में कुछ अतिरिक्त प्रतिबंध हैं।

चित्र क्र. 6 : पेकिंग क्रिया का संकल्पना चित्र

सामान्य फॉर्मेट कुछ ऐसा होता है।

G74 R<a>

G74 X<b> Z<c> P<d> Q<e> R<g> F<f>

इन अक्षरों का मतलब तालिका क्र. 2 में दिया गया है।

कमांड इस तरह से फिर से लिखी जा सकती है

G74 R<a>

G74 U0.0 Z<c> P0 Q<e> R0 F<f>

तालिका क्र. 2 : G74 प्रोग्रैम में इस्तेमाल किए जाने वाले अक्षरों का मतलब

4.2 बोरिंग

• अगर किसी कारणवश, रफ बोरिंग अलाउन्स ज्यादा होना जरूरी हो तो आपको G90 या उससे अच्छा यानि G71 जैसा रफिंग आवर्तन इस्तेमाल करना पड़ेगा। फिनिश बोरिंग के लिए एंट्री चैंफर रखने की सिफारिश की जाती है।

• G01, G02 और G03 जैसी आम कमांड के इस्तेमाल से फिनिश बोरिंग को आसानी से प्रोग्रैम किया जा सकता है।

• अगर बोरिंग में कुछ सीढ़ीनुमा आकार (स्टेप) हो और अगर आप रफिंग और फिनिशिंग के लिए स्वतंत्र बोरिंग बार का इस्तेमाल करते हो, तो हरएक चक्राकार फेस पर लगभग 0.1 मिमी. का अलाउन्स रखना चाहिए।

• हरएक चक्राकार फेस पर 0.1 मिमी. का अलाउन्स रखना, बोरिंग पास के लिए जरा ज्यादा ही होता है। अर्थात कर्तन धार का अधिक संपर्क होने के कारण, यह यंत्रण त्रिज्या के बीच के फर्क पर भी निर्भर करता है। इसी लिए फिनिश बोरिंग के लिए टूल जगह पर आने के बाद लगभग 0.08 मिमी. मटीरियल उसके फॉरवर्ड पास में से निकाल देना चाहिए। ऐसा करने से बोरिंग पास में इन्सर्ट का संपर्क कम होगा। यह बहुत महत्वपूर्ण है क्योंकि ऐसा ना करने से चक्राकार फेस पर अधिक भार आ कर वह इन्सर्ट को विचलित कर सकता है और इस कारण, आकार पर होने वाला नियंत्रण खत्म हो सकता है। खास तौर पर छोटे आकार के बोरिंग बार में स्क्रू क्लैंपिंग होता है, जिससे इन्सर्ट विचलित होने की संभावना बढ़ती है। अत्यधिक भार की स्थिति में यंत्रण बिंदु टूट सकता है।

इस लेख में, सी.एन.सी. टर्निंग सेंटर पर ड्रिलिंग और बोरिंग करते समय बार-बार आने वाली समस्याओं की चर्चा की गई है। अगर काम करते समय इन बुनियादी बातों का ध्यान रखा जाए तो तैयार होने वाला पुर्जा निश्चित रूप से ज्यादा सटीक होगा।

विवेक मराठे यांत्रिकी अभियंता हैं और वैभव मैन्युफैक्चरिंग सोल्यूशन्स प्रा. लि. के प्रबंधकीय संचालक हैं।

विभिन्न पुर्जों का उत्पादन करते समय आप प्रशिक्षार्थी उम्मीदवारों की यांत्रिकी शिक्षा पर अधिक ध्यान देते हैं।

9922945410

@@AUTHORINFO_V1@@