चूड़ी : जानकारी और उत्पादन तकनीक

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

यंत्र अभियांत्रिकी में महत्वपूर्ण भूमिका निभाने वाले चूड़ी (थ्रेड) नामक भौतिक आकार तथा उनकी निर्मिती के तकनीक के बारे में हम इस लेख में जानकारी प्राप्त करेंगे। आइए चूड़ी क्या होती हैं इसके बारे में संक्षेप में समझते हैं।

1.0 चूड़ी के बारे में मूलभूत जानकारी

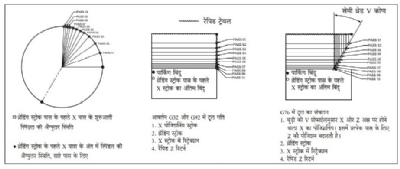

चूड़ी, बेलनाकार अथवा शंकु आकार के पृष्ठ पर बनाया गया सर्पिल (हेलिकल) खांचा होता है। इस खांचे का अनुप्रस्थ काट (क्रॉस सेक्शन) एक विशिष्ट आकार का होता है। इस आकार की तुलना, विशिष्ट आकार की पैड़ियों वाली गोलाकार सीढ़ी से की जा सकती है। बेलनाकार का बाहरी पृष्ठ उपयोग में लाया गया है अथवा अंदरी, इस आधार पर बाह्य अथवा अंदरी चूड़ी बनती हैं। चूड़ी दाहिने हाथ की या बाए हाथ की हो सकती हैं। जब हम बेलनाकार पृष्ठ पर अपनी चार अंगुलियाँ परिधि के समानांतर पकड़ते हैं, तब हमारा अंगूठा चूड़ी की प्रगति की दिशा को दर्शाता है। चित्र क्र. 1 में दाहिने हाथ की तथा बाए हाथ की चूड़ी दिखाई गई है।

चित्र क्र. 1

कोई भी चूड़ी, उसी के समान प्रकार वाले लेकिन उल्टे पृष्ठ पर बनाई हुई चूड़ी में सटीक रूप से बैठती है। यानि कोई भी बाहरी चूड़ी उसी के समान नाप, आकार तथा हाथ (दिशा) वाली अंदरी चूड़ी में सटीक रूप से बैठती है और उनकी जोड़ी बन जाती है।

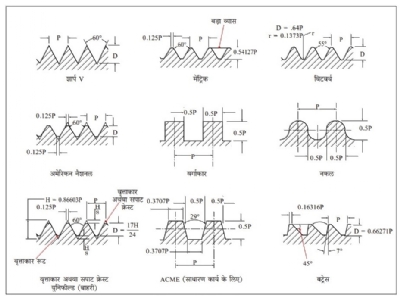

चूड़ी के अनुप्रस्थ काट का आकार कई मानकों में परिभाषित किया जाता है और उसके अनुसार कई प्रकार की चूड़ी बनती हैं। उदाहरण के लिए मेट्रिक चूड़ी, UN चूड़ी, BSP चूड़ी, NPT चूड़ी, BSPT चूड़ी, नकल चूड़ी, ट्रेैपेजोईडल चूड़ी, बट्रेस चूड़ी, ACME चूड़ी, स्क्वेयर चूड़ी आदि। चूड़ी के विभिन्न प्रकार (फॉर्म) चित्र क्र. 2 में दिखाए गए हैं।

चित्र क्र. 2 : चूड़ी के विभिन्न प्रकार

1.1 चूड़ी का प्रयोग

पकड़ना (क्लैंपिंग) और ऊर्जा का हस्तांतरण (पावर ट्रांस्मिशन) इन दो कार्यों में चूड़ी का प्रयोग किया जाता है।

1.1.1 पकड़ने के लिए चूड़ी

एक दूसरे के अंदर बैठने वाली चूड़ी पर जब अक्षीय भार आता है, तब एक दूसरे के संपर्क में आने वाली चूड़ी के पृष्ठों के बीच घर्षण बल उत्पन्न होता है और उनके बीच की सापेक्ष गति (रिलेटिव मोशन) में प्रतिरोध उत्पन्न हो कर दोनों भाग एक दूसरे को पकड़ लेते हैं। चूड़ी के पृष्ठ पर और अधिक अक्षीय भार निर्मित करने के लिए स्प्रिंग वाशर का प्रयोग अधिक प्रभावकारी सिद्ध होता है। साधारणतः मेट्रिक, UN, BSP, NPT, BSPT आदि प्रकार की चूड़ी इस कार्य के लिए प्रयोग की जाती हैं।

1.1.2 ऊर्जा का हस्तांतरण करने के लिए चूड़ी

चूड़ी का प्रयोग कर के कुछ दूरी तक ऊर्जा को हस्तांतरित किया जा सकता है। यहाँ चूड़ी का उद्देश्य पकड़ने की क्रिया से बिलकुल उल्टा होता है। हमें यहाँ सापेक्ष गति की आवश्यकता होती है। ऊर्जा के हस्तांतरण में प्रयोग होने वाली चूड़ी का अनुप्रस्थ काट सामान्यतः स्क्वेयर, ट्रैपेजोईडल, ACME, बट्रेस आदि प्रकार का होता है। चूड़ी की जोड़ी के बीच की कुल सापेक्ष गति सर्पिल होती है। यह गोल घूमते घूमते आगे की तरफ जाने वाली गति होती है, अर्थात रोटरी + अक्षीय। अगर इस प्रकार से हम किसी स्क्रू (बाहरी चूड़ी वाला हिस्सा) को घुमाए, तो हमें नट के अंदर (अंदरी चूड़ी वाला हिस्सा) अक्षीय विस्थापन मिलता है या उसके विपरित। इस प्रकार, सारे मशीन टूल और यांत्रिकी प्रेस में मोटर से मिलने वाली ऊर्जा को हस्तांतरित करने के लिए चूड़ी का प्रयोग किया जाता है और साथ ही शाफ्ट की रोटरी गति को रूपांतरित कर के स्लाइड, डाइ आदि भागों को रेखीय गति प्रदान की जाती है।

1.2 प्रयोग में लाए गए स्टार्ट की संख्या

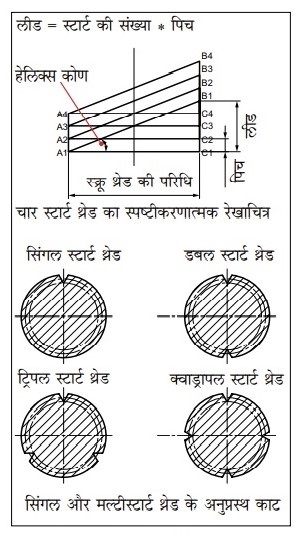

चूड़ी का उपयोग जिस उद्देश्य से किया जाना है, उसके अनुसार चूड़ी सिंगल स्टार्ट अथवा मल्टी स्टार्ट हो सकती हैं। ऊर्जा हस्तांतरण के लिए सामान्यतः मल्टीस्टार्ट चूड़ी का प्रयोग किया जाता है। चित्र क्र. 3 देखें।

चित्र क्र. 3 : मल्टीस्टार्ट चूड़ी का स्पष्टीकरण देने वाला चित्र

इसमें A1-B1 सर्पिल खांचे का प्रतिनिधित्व करता है, जिसे हम चूड़ी कहते हैं। A1-C1 बिना लपेटे हुए (अनवाउंड) परिधि का प्रतिनिधित्व करता है और C1-B1 स्क्रू के द्वारा एक परिभ्रमण (रिवोल्यूशन) में तय की गई अक्षीय दूरी है। जैसा कि चूड़ी में होता है उसी प्रकार यदि हम A1-B1-C1 इस त्रिकोण को एक बेलन पर लपेटें, तो A1-C1 की लंबाई उस बेलन की परिधि के बराबर होगी और बिंदु C1, बिंदु A1 पर आ जायेगा।

जब इस प्रकार का स्क्रू (अथवा नट) एक परिभ्रमण में घुमाया जाता है, तब वह नट (अथवा स्क्रू) C1-B1 जितनी दूरी तक आगे बढ़ेगा। उसे चूड़ी की चाल (लीड ऑफ थ्रेड) कहा जाता है। अब जहाँ हमें चाल अधिक चाहिए, वहाँ चूड़ी के खाँचे ने एक परिभ्रमण में अधिक अक्षीय दूरी तय करनी चाहिए। ऐसी परिस्थिति में चूड़ी के खाँचे की चौड़ाई, चाल की दूरी की 'नो मटीरीयल रिमूवल लेंग्थ' की तुलना में बहुत कम होती है। चित्र क्र. 3 देखें। ऐसी स्थिति में हम पहले खाँचे को स्पर्श किए बिना एक या उससे अधिक समांतर खाँचे जोड़ सकते हैं। चित्र क्र. 3 में इन्हें A2-B2-C2, A3-B3-C3, A4-B4-C4 इस प्रकार दर्शाया गया है। ये समानांतर खांचे, स्क्रू और नट के बीच के संपर्क क्षेत्र को बढ़ाते हैं। अक्षीय भार में कोई परिवर्तन आए बिना संपर्क क्षेत्र में वृद्धि होने के कारण चूड़ी पर कुल दबाव में कमी आ कर, ऊर्जा के हस्तांतरण को प्रतिरोध करने वाला घर्षण बल कम हो जाता है। साथ ही संपर्क के दबाव में कमी आने के कारण चूड़ी का घिसाव भी कम होता है। इसी कारण, ऊर्जा के हस्तांतरण के लिए सामान्यतः मल्टीस्टार्ट चूड़ी का प्रयोग किया जाता है। रखरखाव के दौरान, उनका ठीक तरह से स्नेहन करना आवश्यक होता है। टर्निंग सेंटर में अक्षों के संचलन हेतु उपयोग किए जाने वाले बॉल स्क्रू को भी स्नेहन करने की आवश्यकता होती है।

अगर हम अक्ष के लंबकोण में स्थित काट के संदर्भ में देखेंगे, तो सिंगल स्टार्ट और मल्टीस्टार्ट चूड़ी, चित्र क्र. 3 में दिखाएनुसार होगी । मल्टीस्टार्ट चूड़ी, एक काट की परिधि पर एकसमान दूरी पर रखे हुए सिंगल स्टार्ट चूड़ी की नकल जैसी दिख सकती है।

1.3 चूड़ी में प्रयुक्त परिभाषा (चित्र क्र. 4)

चित्र क्र. 4 : चूड़ी की परिभाषा दर्शाने वाला चित्र

बड़ा व्यास : बड़ा (मेजर) व्यास, चूड़ी के काट में दिखने वाला सबसे बड़ा व्यास है।

छोटा व्यास : छोटा (माइनर) व्यास, चूड़ी के काट में दिखने वाला सबसे छोटा व्यास है।

जिस व्यास पर 'मटीरीयल की लंबाई' और 'नो मटीरीयल लंबाई' ये दोनों एकसमान होती हैं, उसे पिच व्यास कहा जाता है। चूड़ी के दो नजदीकी शिखरों के बीच की दूरी को, चूड़ी का पिच कहा जाता है। चित्र क्र. 4 को ध्यानपूर्वक देखने से स्पष्ट होगा, कि चूड़ी के फॉर्म में एक के बाद एक आने वाले कोई भी दो एक जैसे बिंदु, एक दूसरे से एक पिच की दूरी पर होते हैं। चूड़ी के एक परिभ्रमण में तय की जाने वाली अक्षीय दूरी को चूड़ी की चाल (लीड) कहते हैं।

लीड = पिच X स्टार्ट की संख्या

इस प्रकार, सिंगल स्टार्ट चूड़ी के लिए पिच और चाल के मूल्य एकसमान होते हैं। दो स्टार्ट चूड़ी के लिए दो पिच जितनी चाल होती है, तीन स्टार्ट चूड़ी के लिए तीन पिच जितनी चाल होती है।

1.4 टेपर चूड़ी

जब हमें एक सीलबंद थ्रेड जोड़ (जॉइंट) की आवश्यकता होती है, तब शंकु के कोण वाली बाजू पर चूड़ी बनाई जाती है। BSPT और NPT ये दो लोकप्रिय टेपर चूड़ियां हैं। इन दोनों के व्यास पर 16 मिमी. में 1 मिमी. टेपर होता है। अर्थात, प्रत्येक 16 मिमी. अक्षीय दूरी के लिए, सारे चूड़ी के व्यास (मेजर, पिच, माइनर) 1 मिमी. से बढ़ जाते हैं अथवा कम हो जाते हैं।

BSPT चूड़ी में विटवर्थ चूड़ी फॉर्म होता है (इसमें भी, BSPT चूड़ी की तरह चूड़ी का कोण 55° होता है), तो NPT चूड़ी में UN चूड़ी फॉर्म होता है (चूड़ी का कोण 60°)। चूंकि चूड़ी टेपर की होती है, जब अंदरी और बाहरी चूड़ी के पिच व्यास मेल खाते हैं तब आगे की ओर गति करना संभव नहीं होता और चूड़ी 'लॉक' हो जाती हैं। इस प्रकार, चूड़ी का व्यास सही रखने के लिए, सामान्य (नॉर्मल) संपर्क लंबाई एक महत्वपूर्ण घटक होता है और संपर्क लंबाई के लिए चूड़ी के पिच व्यास एकसमान होने चाहिए।

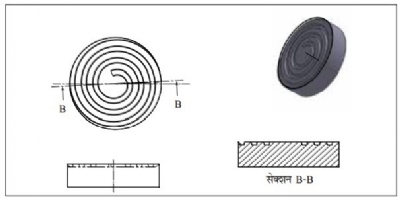

1.5 स्क्रोल चूड़ी

चूड़ी पूरी तरह से अरीय (रेडियल) दिशा में बनाई गई हो और थ्रेड के बीच अक्षीय विस्थापन बिल्कुल ना हो, तब उसे स्क्रोल चूड़ी कहा जाता है। ज्यामितीय दृष्टि से, वह एक ही समतल (प्लेन) में बाहर जाती है (स्पाइरल), तो सर्पिल (हेलिकल) चूड़ी अक्ष की दिशा में आगे जाती है।

इस चूड़ी की, परिभ्रमण के अक्ष से होने वाली दूरी निरंतर बदलती रहती है। एक परिभ्रमण में तय की गई अरीय दूरी, चूड़ी की चाल कहलाती है। इस तरह की चूड़ी सामान्यतः हाथों से संचालित किए जाने वाले चक में दिखती हैं। स्क्रोल प्लेट में यानि इस तरह की चूड़ी होने वाली प्लेट में, सारे जॉ गूंथ लिए जाते हैं। प्लेट से जुड़ी हुई चक चाबी (की) एवं बिवेल गियर की जोड़ी की सहायता से स्क्रोल प्लेट घुमाने पर, जॉ की त्रिज्या की दिशा में एकसमान संचलन सुनिश्चित होता है। स्क्रोल चूड़ी के बारे में अधिक जानकारी प्राप्त करने के लिए चित्र क्र. 5 देखें।

चित्र क्र. 5 : स्क्रोल चूडी

2. 0 चूड़ी बनाने की कार्यप्रक्रिया

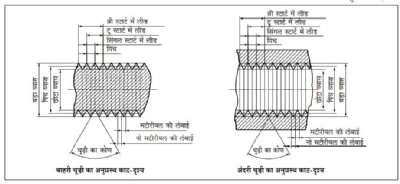

अब हम सी.एन.सी. लेथ पर चूड़ी बनाने (थ्रेडिंग) हेतु विकसित की गई मूलभूत कार्यप्रक्रिया एवं प्रत्यक्ष क्रिया देखेंगे। चूड़ी, बेलनाकार अथवा शंकु आकार के पृष्ठ पर बनाया गया सर्पिल (हेलिकल) खांचा होती है। यह पृष्ठ अंदरूनी अथवा बाहरी हो सकता है। इसलिए, उचित आकार की चूड़ी काटने के लिए हमें पहले बेलनाकार/शंक्वाकार पृष्ठ को फिनिश करने की आवश्यकता होती है। सामान्य टर्निंग/बोरिंग टूल के उपयोग से, हमेशा प्रयोग में आने वाली पद्धतियों से यह काम किया जाता है।

बाहरी चूड़ी के मामले में बेलनाकार पृष्ठ बाहर की ओर होता है, इसलिए हमें टर्निंग टूल का प्रयोग कर के यंत्रण करना पड़ता है। अंदरी चूड़ी के मामले में, बेलनाकार पृष्ठ अंदर की ओर, अर्थात बोर होता है। इसलिए इसका यंत्रण बोरिंग बार से किया जाता है। अंदरी/बाहरी व्यास (ID/OD) टर्निंगसंबंधि, हमेशा प्रयोग की जाने वाली प्रक्रियाओं के द्वारा यह यंत्रण किया जाता है।

2. 1 थ्रेडिंग के कार्य आवर्तन संबंधि मूलभूत जानकारी

प्रतिनिधिक थ्रेडिंग आवर्तन, एक चरणबध्द रूप से आगे जाने वाली (प्रोग्रेसिव) प्रक्रिया होती है। इसमें चूड़ी की पूरी प्रोफाइल को एक पास में नहीं काटा जाता, बल्कि चूड़ी की गहराई को क्रमशः बढ़ाया जाता है। इसके लिए विशिष्ट यंत्रण आवर्तन होते हैं। स्वाभाविक है, कि एक के बाद एक आने वाले थ्रेडिंग पास के बीच कुछ तो संबंध होता है।

थ्रेडिंग आवर्तन का सामान्य क्रम

1. टूल पोजिशनिंग स्ट्रोक : उचित प्रारंभ बिंदु पर (X अक्ष पर) टूल को ले जाएं। यह शीघ्र (रैपिड) संचलन है। (शीघ्र संचलन का मतलब है, बिना कोई यंत्रण किए टूल को इच्छित स्थान पर ले जाना।)

2. थ्रेडिंग स्ट्रोक : चूड़ी का कुछ भाग काटने के लिए चूड़ी के साथ साथ टूल को जाने दें। समानांतर चूड़ी के लिए Z अक्ष पर, टेपर चूड़ी के लिए अधिकतर Z अक्ष पर और थोडा X अक्ष पर, अरीय चूड़ी के लिए पूर्णतः अरीय।

3. रिट्रैक्शन स्ट्रोक : टूल चूड़ी के बाहर आए इस लिए टूल को टेपर में X स्थान पर पीछे लें।

4. रैपिड रिटर्न स्ट्रोक : Z अक्ष पर के प्रारंभ बिंदु पर टूल को फिर से ले आएं। यह शीघ्र गति है।

5. चूड़ी की इच्छित गहराई जब तक प्राप्त नहीं होती तब तक 1 से 4 तक की क्रियाओं को दोहराते रहें।

स्क्रोल चूड़ी के लिए X और Z को आपस में बदल कर उपरोक्त क्रियाएँ संपन्न की जाती हैं।

2.2 लगातार पास का सिंक्रोनाइजेशन

चूड़ी का कुल सापेक्ष संचलन, सर्पिल अर्थात रोटरी+अक्षीय होता है। सी.एन.सी. टर्निंग सेंटर में, कार्यवस्तु को परिभ्रमण दे कर और टूल को अक्षीय संचलन दे कर इसे हासिल किया जाता है। इसलिए, चूड़ी के योग्य नियंत्रण के लिए, स्पिंडल परिभ्रमण और टूल का संचलन इनका सिंक्रोनाइजेशन करना आवश्यक है। समानांतर चूड़ी पाने के लिए (टूल के) केवल Z अक्ष पर संचलन, टेपर चूड़ी के लिए मुख्य रूप से Z अक्ष संचलन तथा अल्प X संचलन और स्क्रोल चूड़ी के लिए पूरा X संचलन।

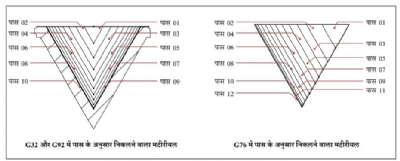

थ्रेडिंग क्रमशः आगे जाने वाला आवर्तन होता है, इस बात को ध्यान में रखते हुए प्रत्येक पास में चूड़ी की गहराई थोड़ी थोड़ी बढ़ती जाती है। इसलिए चूड़ी के प्रत्येक पास ने एक जैसे सर्पिल मार्ग पर चलना आवश्यक होता है। इसका मतलब होता है चूड़ी काटने के आवर्तन में, प्रत्येक थ्रेडिंग स्ट्रोक के प्रारंभ में (टूल पोजिशनिंग स्ट्रोक की समाप्ति पर), टूल के X सहनिर्देशक (जो प्रत्येक पास के लिए क्रमिक रूप से बदलते हैं) और स्पिंडल के कोणीय सहनिर्देशक का आपस में मेल होना चाहिए। यानि प्रत्येक नए पास में टूल की X पोजिशनिंग की समाप्ति पर, कार्यवस्तु की कोणीय स्थिति एकसमान होना आवश्यक है। (G32 और G92 आवर्तनों के लिए। G76 आवर्तन के लिए X और Z इन दोनों के कोणात्मक लीड में उचित परिवर्तन कर के, वही सर्पिल मार्ग बनाया रखा जाता है।) यह करने के लिए सी.एन.सी प्रणाली, स्पिंडल एन्कोडर से मास्टर पल्स फीडबैक लेती है और मास्टर पल्स के संदर्भ में टूल का X पोजिशनिंग पूरा करती है। चित्र क्र. 6 देखें।

चित्र क्र. 6 : लगातार पास का सिंक्रोनाइजेशन

2.2 इन्सर्ट और टूल का चुनाव

थ्रेडिंग के लिए इंडेक्सेबल इन्सर्ट प्रकार के टूल का प्रयोग किया जाता है। इसके लिए मानक ISO टूल उपलब्ध हैं।

2.2.1 टूल

बाहरी चूड़ी के लिए, वर्गाकार मूंठ (स्क्वेयर शैंक) वाले टूल का प्रयोग किया जाता है, जो चूड़ी का आकार कोई भी होने पर भी टूल टरेट में समायोजित किया जा सकता है। अंदरी चूड़ी के लिए चूड़ी का आकार, चिप के लिए पर्याप्त जगह, उचित ओवरहैंग इन सब बातों का विचार कर के टूल का व्यास चुनना पड़ता है। चूड़ी की गहराई से लगभग 5 मिमी. अधिक। अंतर्गत चूड़ी के लिए, शीतक कर्तन बिंदु तक पहुँचने की ओर अधिक ध्यान देना आवश्यक है।

2.2.2 इन्सर्ट

जिस फॉर्म के चूड़ी बनानी हो, उसके अनुसार इन्सर्ट का चुनाव करना आवश्यक है। इन्सर्ट आगे दिए गए तरीके से निर्देशित किए जाते हैं।

<ab><c><H><ef><gh>

जहाँ,

<ab> होता है इन्सर्ट का आकार। सामान्यतः प्रयोग किए जाने वाले इन्सर्ट का आकार 16 मिमी. होता है।

<c> यह दर्शाता है कि चूड़ी अंदरी है या बाहरी। अर्थात, अंतर्गत चूड़ी के लिए

c = I और बाहरी चूड़ी के लिए c = E

<H> थ्रेडिंग हैंड चुनते समय, दाहिने हाथ के थ्रेड के लिए H = R तो बाए हाथ के थ्रेड के लिए H = L

<ef> मेट्रिक चूड़ी के लिए पिच को दर्शाता है। उदाहरण के लिए मेट्रिक 0.5, 0.7, 1, 1.25 अथवा UN विटवर्थ चूड़ी के लिए यह TPI (चूड़ी/इंच अर्थात 25.4 मिमी./पिच) होता है।

<gh> चूड़ी का प्रकार। अर्थात, मेट्रिक चूड़ी के लिए <gh>=M, UN चूड़ी के लिए <gh>=UN, विटवर्थ चूड़ी के लिए <gh>=W आदि।

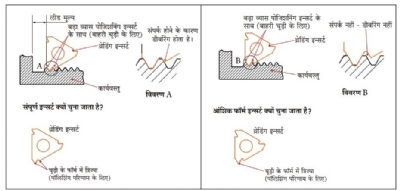

इस बात का ध्यान रखा जाना चाहिए कि बड़े पिच के इन्सर्ट का प्रयोग कर के, हमेशा ही छोटे आकार की चूड़ी काटी जा सकती हैं। इसे आंशिक (पार्शियल) फॉर्म कहा जाता है। जिस आकार की चूड़ी काटनी हो, उसी आकार के इन्सर्ट का प्रयोग किया जाता है, तब इसे संपूर्ण फॉर्म इन्सर्ट कहा जाता है। इसलिए, 1.5 मिमी पिच वाले इन्सर्ट का प्रयोग कर के यदि M8 x 1.25P चूड़ी काटी जाए, तो हम इसे आंशिक फॉर्म इन्सर्ट के रूप में प्रयोग कर रहे हैं। परंतु M10 x 1.25P चूड़ी काटने के लिए, इसी इन्सर्ट को संपूर्ण फॉर्म इन्सर्ट कहा जाएगा। चित्र क्र. 7 देखें।

चित्र क्र. 7 : संपूर्ण और आंशिक फॉर्म इन्सर्ट का स्पष्टीकरण

जब हम आंशिक फॉर्म इन्सर्ट का प्रयोग करते हैं, तब चूड़ी पर अधिक बर पैदा होती है। इसका कारण यह है कि चूड़ी के इन्सर्ट की जड़ की त्रिज्या का स्पर्श कार्यवस्तु को नहीं होता और इसी लिए कार्यवस्तु पर इस त्रिज्या के कारण गोलाई (राउंडिंग) और डीबरिंग नहीं किया जाता। फिर भी, आंशिक फॉर्म इन्सर्ट का प्रयोग करने पर इन्सर्ट और टूल के बीच की संपर्क दूरी कम हो जाती है, जिससे बहुत पतली चूड़ी के लिए, चैटरिंग की मात्रा में थोड़ी कमी आती है।

2.2.3 एन्विल

उपयोग किए गए स्टार्ट की संख्या इस विभाग की (1.2) चर्चा और चित्रों को फिर से देखें।

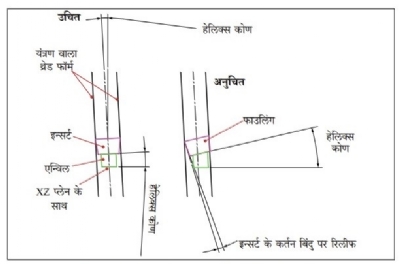

यहाँ A1-C1, चूड़ी के व्यास पर की परिधि है और B1-C1 चूड़ी की लीड (सिंगल स्टार्ट चूड़ी के लिए पिच के मूल्य जितना ही) है। चूड़ी का हेलिक्स कोण इस सूत्र के द्वारा निकाला जाता है

हेलिक्स कोण = tan-1 (लीड या चूड़ी की परिधि) = tan-1 [(B1-C1)/(A1-C1)]

हेलिक्स कोण के मूल्य के अनुरूप एन्विल चुनना होता है। टूल का, एन्विल सटने वाला भाग मशीन के XZ समतल से लगा हुआ है। चूँकि चूड़ी सर्पिल होने के कारण, उनका अनुप्रस्थ काट (क्रॉस सेक्शन) XZ समतल में नहीं होता, परंतु हेलिक्स कोण के मूल्य के बराबर उसके साथ झुका होता है। उचित थ्रेडिंग सुनिश्चित करने के लिए, चूड़ी के कर्तन बिंदु का सबसे निचला भाग (तल, जो एन्विल पर सटा होता है) यंत्रण की जाने वाले चूड़ी के खांचे में पूरी तरह समाना चाहिए (यह इन्सर्ट की कर्तन छोर के रिलीफ कोण पर निर्भर है)। अगर ऐसा नहीं हुआ, तो यंत्रण की जाने वाले चूड़ी के फ्लेंक में वह अटकेगा और उस भाग में भी यंत्रण हो कर चूड़ी का फॉर्म खराब हो जाएगा। कोना तो निश्चित रूप से टूटेगा। कृपया प्रयुक्त इन्सर्ट के लिए इन्सर्ट निर्माता द्वारा दिए गए कैटलॉग का संदर्भ लें।

चित्र क्र. 8 : एन्विल के उपयोग का थ्रेडिंग पर होने वाला प्रभाव

2.3 समाविष्ट मूलभूत संचलन

थ्रेडिंग में समाविष्ट मूलभूत संचलन, तीनों आवर्तनों के लिए (जिनके बारे में 2.4 में चर्चा की गई है।) लगभग एकसमान हैं और उनके बारे में चित्र क्र. 4 पर आधारित स्पष्टीकरण दिया जा सकता है। इस आवर्तन के प्रोग्रैमिंग के लिए जो फॉर्मेट है उसका अवलोकन करने के बाद अब हम इन आवर्तनों की तुलना करेंगे।

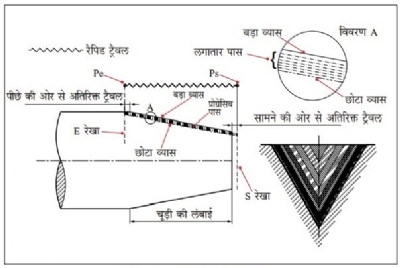

चित्र क्र. 9 : थ्रेडिंग के मूलभूत संचलन

चित्र क्र. 9 में दिखाया गया है कि बाहरी टेपर चूड़ी किस प्रकार बनाते हैं। अंदरी चूड़ी के लिए भी यही स्पष्टीकरण लागू होता है। चित्र क्र. 9 में बाहरी शंक्वाकार चूड़ी के लिए बाहरी चूड़ी की प्रोफाइल दिखाई गई है। उसी के साथ बड़े और छोटे व्यास की रेखाएँ भी दर्शाई गई हैं। थ्रेडिंग स्ट्रोक के आगे के तथा पीछे के सिरे पर आवश्यक अतिरिक्त संचलन (ओवरट्रैवल) भी इसमें दिखाए हैं। X दिशा में समान शुरुआती एवं अंतिम बिंदु (केवल Z) वाले काट एक के बाद एक लेना, फिर अरीय दिशा में टूल को सुरक्षित स्थान पर जल्दी से पीछे लेना और उसे प्रारंभिक Z स्थान पर शीघ्र वापस लाना, यह एक सामान्य थ्रेडिंग आवर्तन होता है। याद रखें कि G76 एक अपवाद है, जिसके बारे में हम बाद में चर्चा करेंगे।

उपयोग किए जाने वाले आवर्तन के अनुसार, प्रोग्रैम में संबंधित निर्देश लिखे बिना, इनमें से कुछ स्ट्रोक स्वचालित हो सकते हैं।

संपूर्ण आवर्तन में आर.पी.एम. को स्थिर रखना, एक मूलभूत आवश्यकता है। स्क्रोल चूड़ी के लिए, प्रोग्रेसिव काट Z में होते हैं और X दिशा में शुरुआती एवं समाप्ति के बिंदुओं का मूल्य स्थिर होता है। कृपया इसे ध्यान में रखें कि, थ्रेडिंग करते समय हम CSS विशिष्टता का प्रयोग नहीं कर सकते।

2.4 प्रोग्रैमिंग के लिए इनपुट

थ्रेडिंग सी.एन.सी. प्रोग्रैम बनाने से पहले निम्नलिखित जानकारियां उपलब्ध होनी चाहिए (तीनो आवर्तनों में समान)

1. चूड़ी की लंबाई (कार्यवस्तु के यंत्रचित्र से ली गई।)

2. लीड (कार्यवस्तु के यंत्रचित्र से ली गई।)

3. चूड़ी की गहराई (यंत्रचित्र में दी हुई चूड़ी के मानक के अनुसार, उदाहरण के लिए M, UN, W (विटवर्थ) आदि।)

4. कर्तन गति (Vc), इसके संदर्भ में टूल उत्पादक की सिफारिश के अनुसार तथा स्वयं के अनुभव के आधार पर निर्णय लें। यदि आपको लगता है कि Vc किसी संभावित रेंज में है, जैसे कि 80~120 मी./मिनट (आर.पी.एम. नहीं), तो हमेशा रेंज के कम मूल्य से प्रारंभ करें और थोडा यंत्रण ठीक तरह से हो जाने के बाद सुविधानुसार बढ़ाएं। कृपया ध्यान में रखें कि थ्रेडिंग आवर्तन के दौरान हम आर.पी.एम. नहीं बदल सकते। थ्रेडिंग आवर्तन में स्पिंडल ओवरराइड भी नहीं हो सकता। थ्रेडिंग करते समय अगर बीच में लगा कि चुना हुआ आर.पी.एम. अधिक है तो उसे हम स्पिंडल आर.पी.एम. ओवरराइड स्विच की सहायता से भी नहीं बदल सकते अथवा आवर्तन को बीच में ही रोक कर, आर.पी.एम. बदल कर, आवर्तन को फिर से नहीं शुरू कर सकते। मानवीय हस्तक्षेप के द्वारा आवर्तन रोकना, आर.पी.एम. बदलना और आवर्तन को फिर से शुरू करना संभव है। तथापि, नए आर.पी.एम. का प्रयोग कर के बनाई हुई चूड़ी की प्रोफाइल, पहले की प्रोफाइल से मेल नहीं खाती और प्रक्रिया किए हुए पुर्जे को फेंकना (स्क्रैप करना) पड़ता है।

5. आर.पी.एम. की गणना करने के लिए सूत्र : RPM=Vc/(π * व्यास)

शुरुआत तथा अंत में Z दिशा में अतिरिक्त स्ट्रोक की व्यवस्था करना चाहिए। यदि कार्यवस्तु की ज्यामिति में यह संभव हो, तो उसका मूल्य सामान्यतः लीड मूल्य जितना ही लेना चाहिए। यह आवश्यक है, क्योंकि थ्रेडिंग आवर्तन की शुरुआत एवं अंत में 'सर्वो लैग' होता है और उसके कारण थ्रेडिंग स्ट्रोक की शुरुआत एवं अंत में कुछ गलत चूड़ी तैयार हो जाती हैं। यह सुनिश्चित किया जाना चाहिए कि थ्रेडिंग स्ट्रोक का यह गलत भाग अवकाश में यानि कार्यवस्तु के अलावा खुली जगह में हो और हमें कार्यवस्तु पर परिपूर्ण चूड़ी मिलें।

प्रत्येक पास में कितनी गहराई वाला काट लेना संभव है इसका विचार कर के ही पास की संख्या का आयोजन करें। कृपया ध्यान रखें कि थ्रेडिंग आवर्तन में हम जैसे जैसे आगे बढ़ते हैं, वैसे इन्सर्ट की कार्यवस्तु के संपर्क में आने वाली लंबाई बढ़ जाती है और उसके कारण टूल पर अरीय भार बढ़ जाता है। काट की लंबाई क्रमशः घटा कर यह भार संतुलित किया जाता है। इन सब बातों का विचार कर के प्रोग्रैमर को, प्रत्येक पास में काट की गहराई और आवश्यक पास की संख्या सुनिश्चित करनी है। सामान्यतः, आवर्तन के अंत में 1 या 2 अतिरिक्त पास देने से गेज में परीक्षण में उत्तीर्ण होने की दृष्टि से अच्छे परिणाम मिलते हैं। इन सब बातों का विचार कर के, चरणबद्ध रूप से काट की गहराई तथा पास की संख्या का आयोजन करें।

सारे पास के लिए, थ्रेडिंग आवर्तन के प्रारंभिक तथा अंतिम बिदुओं के X सहनिर्देशकों की गणना करें। अगर चूड़ी टेपर हो तो गणना के लिए त्रिकोणमिति का उपयोग करना पड़ेगा क्योंकि टेपर चूड़ी के लिए, यंत्रचित्र में दिखाई गई चूड़ी की लंबाई और चूड़ी के स्ट्रोक की लंबाई एकसमान नहीं होती।

(S1x, S2x, .... & E1x, E2x,....) चूड़ी के मूलभूत संचलन देखने के लिए चित्र क्र. 9 देखें।

रिट्रैक्शन सहनिर्देशक (Ps और Pe बिंदुओं के लिए X सहनिर्देशक) निर्धारित करें। यह बाहरी चूड़ी के लिए यंत्रण की जाने वाली चूड़ी के सबसे बड़े (मेजर)व्यास से 1 मिमी. अधिक और अंदरी चूड़ी के लिए अंदरी चूड़ी के सबसे छोटे (माइनर) व्यास से 1 मिमी. कम लें।

कौनसे आवर्तन का उपयोग करना है यह निर्धारित करें, G92 को हमेशा प्राथमिकता होनी चाहिए। इस आवर्तन की विशिष्टताओं का अध्ययन करने के बाद हम इसके बारे में अधिक विस्तार से चर्चा करेंगे।

टूल मार्ग संक्षेप में इस तरह दिखाया जा सकता है

[1] (PSx, PSz)-->(S1x की ओर शीघ्र पोजिशनिंग स्ट्रोक)->

[2] निर्धारित सरकन गति से बिंदु (E1x, E1z) की ओर थ्रेडिंग स्ट्रोक

[3] PEx की ओर रैपिड में टूल रिट्रैक्शन - कृपया ध्यान में रहे कि यह पूर्णतः अरीय गति नहीं है -->

[4] रैपिड में Z अक्ष पर टूल रीपोजिशनिंग PSx

इस प्रकार आवर्तन का एक पास पूर्ण होता है। प्रोग्रैम किए हुए मूल्यों के अनुसार, इस आवर्तन की पास की आवश्यक संख्या में पुनरावृत्ति की जाएगी। प्रत्येक आवर्तन में X सहनिर्देशक काट की गहराई की दिशा में आगे सरकेगा।

2.5 थ्रेडिंग का आवर्तन

कृपया याद रखें कि आगे की गई चर्चा में प्रयुक्त G कोड, फानुक नियंत्रक (कंट्रोल) के विशिष्ट संस्करण (वर्जन) के लिए उपयुक्त हैं। पाठकों को उनके मशीन की G कोड सूची का संदर्भ लेना पड़ेगा और यहाँ निर्देशित G कोड के स्थान पर उनकी मशीन में प्रयुक्त नियंत्रक के लिए अनुरूप G कोड का प्रयोग करना पड़ेगा।

टर्निंग सेंटर पर थ्रेडिंग के लिए सामान्यतः 3 आवर्तन इस्तेमाल किए जाते हैं।

[1] G32

[2] G92

[3] G76

अब हम हर आवर्तन के बारे में विचार करेंगे।

2.5.1 थ्रेडिंग का आवर्तन G32

G32 आवर्तन का सामान्य स्वरूप

G32 X<a> Z<b> Q<c> F<f>

G0 X<d>

Z<e>

जहाँ,

<a> : वर्तमान पास के लिए थ्रेडिंग स्ट्रोक समाप्ति का X सहनिर्देशक

<b> : वर्तमान पास के लिए थ्रेडिंग स्ट्रोक समाप्ति का Z सहनिर्देशक

<c> : थ्रेडिंग प्रारंभ होने की कोणीय स्थिति, 0.001° के गुणांक में व्यक्त की जाती है। केवल पूर्णांक मूल्य (दशमलव के बिना), केवल मल्टीस्टार्ट थ्रेडिंग के लिए उपयोग किया जा सकता है। सिंगल स्टार्ट चूड़ी हो, तो हम Q को छोड़ सकते हैं।

<f> : मिमी./परिभ्रमण में लीड मूल्य

<d> : Pe बिंदु का X सहनिर्देशक

<e> : Ps बिंदु का Z सहनिर्देशक

अगर हमने 10 पास देना निश्चित किया हो, तो हमें उपरोक्त निर्देश (कमांड सीक्वेंस) 10 बार लिखने पड़ेंगे। हर बार, विचाराधीन पास के लिए थ्रेडिंग स्ट्रोक के अंतिम बिंदु के X मूल्य के अनुसार <a> बदलेगा।

2.5.2 G92

G92 आवर्तन का फॉर्मेट

G92 X<a1> Z<b> R<c> F<f>

X<a2>

X<a3>

..........

..........

X<an>

जहाँ

<a1>, <a2>,...., <an> : ये X के लगातार आने वाले स्थान हैं, जिन पर काट लेने हैं।

जैसी हमने पहले चर्चा की है, काट की गहराई में होने वाली वृद्धि का प्रबंधन करना है।

<b> : थ्रेडिंग स्ट्रोक की समाप्ति का Z सहनिर्देशक

<r> : चूड़ी के टेपर का मूल्य, अर्थात थ्रेडिंग काट की शुरुआत और अंत जहाँ होता है, वहाँ के X सहनिर्देशकों के बीच का फर्क

गेज परीक्षण में उत्तीर्ण होने के लिए, x<an> इस अंतिम निर्देश की अधिक बार पुनरुक्ति करें।

2.5.3 G76

कमांड फॉर्मेट

G76 P<ab><cd><ef>Q<g>R<h>

G76 X<u>Z<w>R<i>P<j>Q<k> F<l>

कृपया ध्यान रखें कि प्रथम कमांड लाइन में P शब्द के बाद 3 इनपुट हैं। <ab>, <cd> और <ef> जो 3 विभिन्न भौतिक घटकों का प्रतिनिधित्व करते हैं। तथापि, हमें वे उपरोक्त अनुक्रम में 6 अंकों की एक संख्या के रूप में टाइप करने पड़ते हैं। सी.एन.सी. प्रणाली उसका उचित अर्थ समझ लेती है। अब हम कमांड में प्रयुक्त विभिन्न शब्दों से संबंधित विभिन्न इनपुट देखेंगे।

<ab> : यह फिनिशिंग में पास की संख्या है। इस तरह <ab> इस पास की संख्या जितने (01 से 99 रेंज) काट, अंतिम फिनिशिंग मार्ग पर लिए जाएंगे।

<cd> : चैंफरिंग मूल्य % में। थ्रेडिंग स्ट्रोक के आखिर में टूल पीछे लिया जाता है, <cd> मूल्य द्वारा चैंफर की लंबाई % में दर्शाई जाती है। अर्थात 45° रिट्रैक्शन हो तो <cd> का मूल्य 50 होगा।

<ef> : यह चूड़ी का, अंशों में दर्शाया गया V कोण (पूर्ण कोण) है। उदाहरण के लिए मेट्रिक और UN चूड़ी के लिए यह मूल्य 60 होता है, विटवर्थ चूड़ी के लिए 55, ACME चूड़ी के लिए 29 तो ट्रैपेजोइडल चूड़ी का 30 होता है।

<g> : G76 कमांड में पहला काट छोड़ कर अन्य सारे काट की गहराई सी.एन.सी. प्रणाली द्वारा निर्धारित की जाती है, हमें उसे निर्देशित नहीं करना पड़ता। कार्यवस्तु और इन्सर्ट के बीच के संपर्क की लंबाई बढ़ने के कारण काट की गहराई क्रमशः कम होती जाती है। न्यूनतम मूल्य <g> इनपुट दे कर निर्दिष्ट किया जाता है। सी.एन.सी. प्रणाली द्वारा गणना किया हुआ मूल्य निर्दिष्ट मूल्य <g> से कम होने पर, जब तक इच्छित X मूल्य तक नहीं पहुँच जाता, तब तक काट की गहराई अपनेआप <g> मूल्य पर स्थिर कर दी जाती है। थ्रेडिंग के बाद के सारे स्ट्रोक (फिनिशिंग पास के अलावा) <g> मूल्य का अनुक्रम से अनुसरण करते हैं। यह मूल्य माइक्रोन में निर्दिष्ट किया जाता है। प्रोग्रैम करने योग्य (न्यूनतम इनपुट) और सी.एन.सी. प्रणाली द्वारा उसे अरीय माना जाता है।

<h> : यह फिनिशिंग अलाउन्स का माइक्रोन में दिया अरीय मूल्य है। इस प्रकार, इस x मूल्य पर <ab> संख्या जितने पास का पुनरावर्तन किया जाता है। अर्थात, एक बार काट की <g> इस न्यूनतम गहराई पर (DOC) पहुँचने के बाद, वह <h> मात्रा में मटीरीयल निकाला जाने तक शुरू रहता है।

<u> : यह थ्रेडिंग स्ट्रोक की समाप्ति का X सहनिर्देशक है।

<w> : यह थ्रेडिंग स्ट्रोक की समाप्ति का Z सहनिर्देशक है।

<i> : यह थ्रेडिंग स्ट्रोक के शुरुआत और अंत के X सहनिर्देशकों के बीच का अरीय फर्क है, जिसे माइक्रोन में दर्शाया जाता है। अर्थात, मान लें कि इसका मूल्य 0 है, तो हमें समानांतर चूड़ी मिलेंगी।

<j> : यह चूड़ी की माइक्रोन में दर्शित अरीय ऊँचाई है।

<k> : यह पहले पास की माइक्रोन में दर्शित (अरीय मूल्य) काट की गहराई है।

<l> : यह माइक्रोन में दर्शित चूड़ी की लीड है।

2.6 थ्रेडिंग आवर्तन की तुलना

G92 आवर्तन का प्रयोग हमेशा पसंद किया जाता है। चरणबध्द रूप से यंत्रण होने वाली पद्धति का उपयोग कर के मटीरीयल हटाने के काम के बारे में जानने के लिए चित्र क्र. 10 देखें।

चित्र क्र. 10 : विभिन्न चूड़ी आवर्तनों में चरणबद्ध रूप से यंत्रण की पद्धति

• G32 और G92 की, चूड़ी बनाने की पद्धति एक जैसी है। तथापि, G32 में चूड़ी काटने वाले आवर्तन में नॉन कटिंग स्ट्रोक होते हैं। जैसे कि

1. X में टूल पोजिशनिंग

2. X में टूल रिट्रैक्शन

3. Z में टूल शीघ्र वापसी

इनके लिए अलग अलग प्रोग्रैम लिखने पड़ते हैं। G92 में वे आवर्तन के द्वारा अपनेआप निर्मित होते हैं। यह अतिरिक्त प्रयत्न, प्रत्येक पास के बाद फिर से करना पड़ता है। इसका मतलब है अगर किसी विशिष्ट चूड़ी के लिए पास की संख्या 20 हो, तो हमें 60 अतिरिक्त प्रोग्रैम लाइन्स निर्देश टाइप करने पड़ेंगे।

(3 पंक्तियां/पास * 20 पास)

• G32 में हम अलग अलग पिच वाली चूड़ी, उनमें कोई विभाजन रखे बिना, काट सकते हैं। अर्थात, अगर हमें Z-0 से Z-20 तक 1.0 पिच की, Z-20 से Z-50 तक 1.25 पिच की, Z-50 से Z-70 तक 0.75 पिच की चूड़ी बनानी हो, तो हम G32 का प्रयोग कर के यह कार्य कर सकते हैं। Z = -20.0 और -50.0 के बीच सरकन गति के समायोजन का ध्यान, सी.एन.सी. प्रणाली के द्वारा स्वचालित रूप से रखा जाता है। परंतु वास्तव में ऐसी आवश्यकता बहुत कम होती है।

• जिस पर चूड़ी बनानी हो वह कार्यवस्तु यदि बहुत पतली हो, तो G92 आवर्तन का प्रयोग करने पर चैटरिंग हो सकती है। ऐसी स्थिति में हम G76 आवर्तन का प्रयोग कर सकते हैं।

• G92 में थ्रेडिंग के स्ट्रोक के प्रारंभिक बिंदु का Z मूल्य प्रत्येक पास के लिए एकसमान होता है। G76 में चूड़ी के फ्लैंक के साथ Z भी विस्थापित किया जाता है। इसके कारण, दो 'V' किनारों में से सिर्फ एक कर्तन छोर के द्वारा कार्यवस्तु का यंत्रण किया जाता है। इससे अरीय भार कम होता है और चैटरिंग कम होता है या समाप्त हो जाता है।

• G76 आवर्तन का प्रयोग करते समय आवर्तन का अंतराल हमेशा ही अधिक होता है और इसी लिए जब G92 नहीं चलता हो, तभी G76 का प्रयोग करें।

NPT तथा BSPT प्रकार की टेपर चूड़ी बनाने की कार्यपद्धति की विस्तारपूर्वक जानकारी हम अगले लेख में पढेंगे।

विवेक मराठे यांत्रिकी अभियंता हैं।

आप वैभव मैन्यूफैक्चरिंग सोल्यूशन्स प्रा. लि. के प्रबंधक संचालक हैं।

विभिन्न प्रकार के यंत्रभागों के उत्पादन के साथ ही आप प्रशिक्षु उम्मीदवारों के यांत्रिक प्रशिक्षण पर जोर देते हैं।

9922945410

@@AUTHORINFO_V1@@