सुधारित थ्रेड गेज

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

कई बड़े कारखानों में मशीन के असेंब्ली हेतु स्वचालन का इस्तेमाल किया जाता है। यानि कन्वेयर पट्टे पर पुर्जों को घुमा कर, एक के बाद एक वे तेजी से जोड़े जाते हैं। इस तरीके में, जोड़ने के लिए घूमते हुए आए पुर्जे को अपेक्षित जगह पर ठीक से बिठाने के लिए सीमित समय उपलब्ध होता है। अगर उस समय अंतराल में यह भाग एक दूसरे में नहीं बैठे तो पूरी असेंब्ली लाइन का काम रुक जाता है। फलस्वरूप उस दिन कम उत्पादन होने की वजह से भारी नुकसान उठाना पड़ता है।

कई बड़े कारखाने, विभिन्न छोटे विक्रेताओं से मशीन के आवश्यक अलग अलग पुर्जे मंगवाते रहते हैं। पहले, आपूर्तिकर्ताओं से आए पुर्जों की जांच ग्राहक खुद करते थे और उनमें से कोई पुर्जा खराब पाया जाने पर उसे सुधार के लिए वापस भेजा जाता था। लेकिन आज के बढ़ती स्पर्धा के युग में यह जिम्मेदारी आपूर्तिकर्ता ने लेना अपेक्षित होता है। ग्राहक द्वारा मांग की जाती है कि आपूर्तिकर्ता द्वारा सटीक पुर्जों की ही आपूर्ति की जाए। साथ ही बड़ी कंपनियों ने 'जस्ट इन टाइम' कार्यपद्धति अपनाने के कारण, मशीन के लिए जरूरी होने वाले पुर्जे बिल्कुल थोड़े समय पहले ही असेंब्ली लाइन के पास लाए जाते हैं। ऐसे समय में अगर गलत पुर्जों के कारण असेंब्ली लाइन रुक गई तो फलस्वरूप होने वाले नुकसान की भरपाई, पुर्जों के आपूर्तिकर्ता को करनी पड़ती है। इससे ग्राहक और आपूर्तिकर्ता दोनों को ही बड़े पैमाने पर नुकसान झेलना पड़ता है। नमूने की जांच के द्वारा पूरी बैच स्वीकार या अस्वीकार की जाती है, साथ ही असेंब्ली लाइन के रुकने पर होने वाले नुकसान की भरपाई करनी पड़ती है। इसी लिए पुर्जे के आपूर्तिकर्ता को भी आपूर्ति करते समय जागरूक रहना पड़ता है।

मशीन के संयोजन के वक्त, कुछ पुर्जों का संयोजन बहुत निर्णायक होता है। ऐसे समय ग्राहक गुणवत्ता के मामले में बहुत सख्त होते हैं। ऐसी स्थिति में पुर्जों की 100% जांच कर के ही आपूर्ति करना बंधनकारी होता है। इस जांच हेतु हाथ से इस्तेमाल करने के अनेक साधन और मापन करने के लिए विभिन्न उपकरणों का इस्तेमाल किया जाता है। लेकिन चूड़ी (थ्रेड) युक्त पुर्जों की जांच के लिए सीमित साधन उपलब्ध होते हैं। इन उपलब्ध साधनों के द्वारा जब चूड़ी युक्त भागों की 100% जांच करनी पड़ती है तो यह काम बहुत मुश्किल हो जाता है। इसके दो मुख्य कारण हैं,

1. श्रमिकों को होने वाली थकान

2. थ्रेड गेज का घिसना

थ्रेड वाले भागों की जांच, थ्रेड गेज से कर के आपूर्तिकर्ता ग्राहक को आपूर्ति करता है, लेकिन उपर दिए गए दो कारणों से जांच में त्रुटि रह जाती है। आपूर्तिकर्ता की दृष्टि से तो ग्राहक के पास सटीक पुर्जा भेजा होता है लेकिन उपर दी गई त्रुटियों के कारण वह ग्राहक के संबंधित पुर्जे में ठीक से नहीं बैठता। इससे ग्राहक और विक्रेता में गलतफहमी पैदा होती है।

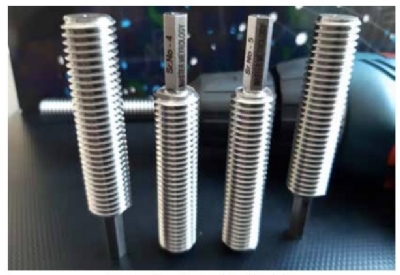

चित्र क्र. 1 : पॉवर टूल के इस्तेमाल से जांच करने वाला गेज

कई बार गेज के घिसाव से या थ्रेड गेज को आगे पीछे घुमा कर पुर्जे की चूड़ी की पूरी लंबाई को ना जांचना आदि कारणों से चूड़ी वाले पुर्जों के संयोजन में गलतियां होती रहती हैं। आज के स्पर्धा के युग में, प्रत्येक बैच में अस्वीकृत पुर्जों का अपेक्षित अनुपात पी.पी.एम. की मात्रा में कम हो जाने के कारण, फिर से काम कर के सुधार करने की गुंजाइश नहीं होती।

मिसाल

हमारी कंपनी 'मास्टर मेट्रोलॉजी' ने चूड़ी वाले पुर्जों के संयोजन में आने वाली मुश्किलों के दो कारण ढूंढ़ निकाले। इन दो मुश्किलों को दूर करने के लिए उन पर अनुसंधान किया गया और उसके अनुसार सुधारित संरचना वाले थ्रेड गेज बनाए। इस थ्रेड गेज के इस्तेमाल से यह साबित हुआ कि जांच की विश्वसनीयता बढ़ती है और खर्चे में बचत होती है।

समस्या 1

चूड़ी वाले पुर्जे की जांच, थ्रेड गेज के इस्तेमाल से करते हुए श्रमिकों को होने वाली थकान की वजह से जांच पूरी नहीं हो पाती। कई बार श्रमिक पूरी लंबाई तक चूड़ी की जांच नहीं करते, साथ ही इस प्रकार की आधी लंबाई तक की जाने वाली जांच के कारण चूड़ी पर बर रह जाती है और इससे पैदा होने वाली रुकावटों पर ध्यान नहीं जाता।

उपाय

पारंपरिक थ्रेड गेज, हाथ से ताकत लगा कर घड़ी की तथा उसकी विपरीत दिशा में घुमाने पड़ते हैं। इसी लिए कुछ ही समय में यह काम काफी नीरस हो जाता है और श्रमिक को थकान महसूस हो कर जांच में गलतियां होती हैं। इस त्रुटि को दूर करने के लिए प्लग गेज के पिछले गोलाकार भाग को बदल कर षट्कोणीय (चित्र क्र. 2) बना दिया गया है।

चित्र क्र. 2 : पिछला हिस्सा षट्कोणीय होने वाले गेज

ऐसा करने से इस गेज को विद्युत् मोटर द्वारा चलाए जाने वाले उपकरण (पॉवर टूल) में लगाना आसानी से संभव हुआ। पॉवर टूल में गेज लगाने के कारण (चित्र क्र. 1) उसे आगे-पीछे तथा दोनों दिशाओं में चूड़ी की पूरी लंबाई तक एक के बाद एक तेजी से घुमाना, ये पूरा काम केवल एक बटन दबाने से होने लगा। जांच की गति बढ़ कर पांच गुना हो गई और श्रमिकों की थकान की मात्रा घटी। जांच की गति पांच गुना बढ़ने के कारण प्रति पुर्जे के खर्चे में हर महीना 3,75,000 रुपयों की बचत हुई।

समस्या 2

पुर्जों की जांच 100% करने की आवश्यकता से, थ्रेड गेज जल्दी खराब होते थे। घिसे हुए गेज ढूंढ़ने के लिए उनका बार बार कैलिब्रेशन करना पड़ता था। अगर कैलिब्रेशन में यह पता चला कि कोई गेज घिस कर खराब हो गया है, तो उस गेज द्वारा पिछले कुछ दिनों में की गई सभी जांचों पर सवाल खड़े हो जाते थे।

उपाय

थ्रेड गेज की उम्र बढ़ाने के लिए अच्छी गुणवत्ता के टूल स्टील (HSS M2 ग्रेड) का इस्तेमाल किया गया और उस पर TiN की परत (कोटिंग) चढ़ाई गई। HSS M2 ग्रेड धातु के इस्तेमाल से और TiN की परत लगाने से थ्रेड गेज उत्पादन का खर्चा थोडा बढ़ा जरूर, लेकिन साधारण थ्रेड गेज की तुलना में इस नए गेज की आयु 5 से 6 गुना बढ़ गई। इस नई तरह के थ्रेड गेज के इस्तेमाल से ग्राहक को हुए लाभ आगे दिए गए हैं।

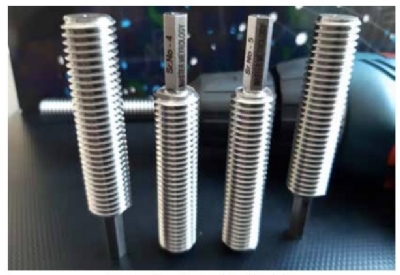

चित्र क्र. 3 : पीले सुनहरे रंग के TiN की परत वाले थ्रेड गेज

अ. नई तरह के थ्रेड गेज में चूड़ी पर पीले सुनहरे रंग की टाइटैनियम नाइट्रेट (TiN) की परत (चित्र क्र. 3) दी होती है। यह परत त्रिज्या की दिशा में 4 से 5 माइक्रोन तक की होती है। जब थ्रेड गेज घिसने लगता है और घिसाव की अंतिम सीमा तक पहुंचने लगता है, तब यह पीला सुनहरा रंग फीका हो कर चूड़ी का रुपहला रंग सतह पर दिखने लगता है। रंग में हुआ यह बदलाव दर्शाता है कि थ्रेड गेज की घिसाव सीमा खत्म होने वाली है और उसे कैलिब्रेशन के लिए भेजने का समय हो गया है।

आ. थ्रेड गेज की आयु कम होने की मुख्य वजह होती है उसका यह घिसाव। अगर स्टील से तुलना की जाए तो टाइटैनियम नाइट्रेट की परत के कारण सतह पर निर्माण होने वाला घर्षण गुणांक (फ्रिक्शन कोइफिशंट) 0.6 जितना कम होता है। इससे गेज आराम से अंदर जाता है और पृष्ठ को सूखा रखने से घिसाव धीमी गति से होता है।

इ. 600° से. तापमान तक टाइटेनियम नाइट्रेट की परत बरकरार रहती है और जांच ठीक तरह से की जा सकती है। इसी कारण, पुर्जे का तापमान कमरे के सामान्य तापमान से थोड़ा ज्यादा होने पर भी नया थ्रेड गेज जांच के लिए इस्तेमाल किया जा सकता है।

इस तरह सुधारित संरचना का गेज, 900 रुपयों के साधारण गेज की तुलना में 4 गुना ज्यादा समय चला तो भी प्रति गेज 2700 रुपयों की बचत होती है। उसी प्रकार TiN की परत लगा कर अगर कैलिब्रेशन के कम से कम 3 दौर भी बच गए तो भी प्रति गेज प्रत्येक दौर में 900 रुपयों की बचत होती है और मशीन के संयोजन में होने वाली देरी में बड़े पैमाने पर बचत होती है। TiN की परत लगाने से प्रति गेज कुल 4500 रुपयों की बचत होती है।

शशिकांत हांडे ने पुणे विश्वविद्यालय से प्रोडक्शन इंजीनीयरिंग में पदवी प्राप्त की है और विपणन में एम.बी.ए. किया है।

आपने अनेक वर्ष अल्फा लावल इंडिया लि. और सैंडविक एशिया जैसी बहुराष्ट्रीय कंपनियों में काम किया है।

9359104060

@@AUTHORINFO_V1@@