इ.डी.एम. तकनीक

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

आधुनिक उत्पादन में, यंत्रण की सटीकता तथा छोटे पुर्जों पर कार्य करने की क्षमता बढ़ाने के साथ ही, अनियमित आकार का यंत्रण सुलभ रीति से करने की आवश्यकता लगातार सामने आ रही है। इस आवश्यकता को पूरा करने के लिए मशीन में भी नए तकनीक विकसित हुए हैं। तुलनात्मक रूप से नए, इलेक्ट्रिक डिस्चार्ज मशीन (इ.डी.एम.) तकनीक के बारे में इस लेख में जानकारी दी गई है।

इ. डी. एम.

इ.डी.एम. तकनीक

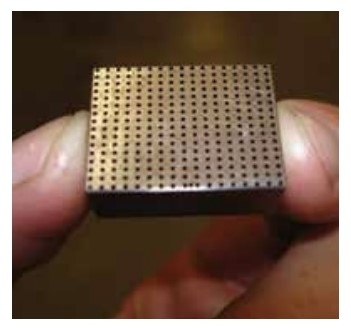

इ.डी.एम. से ड्रिलिंग पद्धति द्वारा छोटे तथा गहरे ड्रिल, तीव्र गति और सटीकता से किए जा सकते हैं। इसलिए सांचे और अन्य भाग बनाने की प्रक्रिया में इस तकनीक का उपयोग बढ़ा है। पारंपरिक पद्धति से ड्रिलिंग करते समय 1 मिमी. से कम व्यास की ड्रिलिंग में मुश्किलें आती हैं। 0.1 से 3.0 मिमी. व्यास तक के लिए इ.डी.एम. का विकल्प सर्वोत्कृष्ट होता है। कभी कभी 10 मिमी. तक भी इसका उपयोग किया जा सकता है। ड्रिल का टूटना, भोथरा होना और ड्रिल बिट को फिर से ग्राइंडिंग करना यह सब नहीं करना पड़ता है। इससे बड़े पैमाने पर समय और खर्चे की बचत होती है। इ.डी.एम. द्वारा बने छिद्र का व्यास, लंबरूपता (वर्टिकैलिटी) और बेलनाकारिता (सिलिंड्रिसिटी) ऊपर से नीचे तक सटीक और हूबहू मिलते हैं। इस तकनीक के कारण कठोर धातु पर ड्रिलिंग की जा सकती है। पारंपरिक पद्धति से ड्रिल कर के हार्डनिंग की गई चद्दरों में, छिद्र का आकार बदल जाता है। इस दोष को इ.डी.एम. तकनीक में टाला जा सकता है। टंग्स्टन, टाइटेनिअम, इन्कोनेल, इस्पात मिश्रधातु, मोलिब्डेनम जैसी कठोर धातुओं का यंत्रण इस पद्धति से किया जा सकता है। इसके पहले पारंपरिक मशीन का प्रयोग कर के छोटे आकार के छिद्र बनाना संभव नहीं था, जो काम अब आसानी से किया जा सकता है। वाहकता (कंडक्टिविटी) होने वाले किसी भी मटीरीयल में छिद्र बनाने के लिए इस तकनीक का उपयोग लगातार बढ़ रहा है।

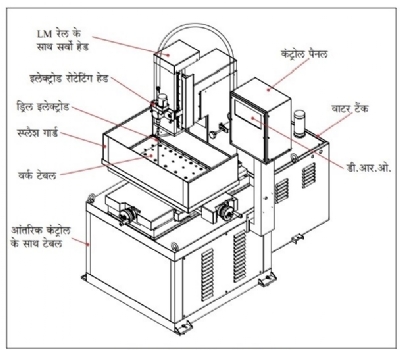

स्पार्कोनिक्स इ. डी. एम. ड्रिलिंग मशीन की संरचना

इ.डी.एम. होल ड्रिलर के प्रमुख भाग

• स्टेनलेस स्टील का वर्क टेबल

• घूमने वाला स्पिंडल

• इलेक्ट्रोड को पकड़ने के लिए ड्रिल चक

• सिरैमिक अथवा रूबी गाइड

• पावर सप्लाई के साथ कंट्रोल पैनल

• डाईइलेक्ट्रिक फ्लूइड पंप

इ. डी. एम. द्वारा सूक्ष्म छिद्र बनाया हुआ पुर्जा

इलेक्ट्रोड के प्रकार

एक छिद्र (सिंगल होल), अथवा अनेक छिद्र (मल्टी होल) चैनल। जिस आकार का छिद्र बनाना हो, उस हिसाब से इलेक्ट्रोड के प्रकार को चुना जाता है। 1 मिमी. से कम आकार के छिद्र के लिए एक छिद्र इलेक्ट्रोड का उपयोग किया जाना चाहिए और 1 मिमी. से बड़े आकार के छिद्र के लिए अनेक छिद्र होने वाले इलेक्ट्रोड का उपयोग किया जाना चाहिए। कार्यवस्तु में इ.डी.एम. के द्वारा सफलतापूर्वक छिद्र बनाने के लिए एक अन्य महत्वपूर्ण घटक होता है, पीतल या तांबे की इलेक्ट्रोड नली के आंतरिक व्यास में से जाने वाली वाहिनियों की संख्या। मूलतः, इलेक्ट्रोड से जो कार्यप्रदर्शन अपेक्षित है वह इस बात पर निर्भर करता है कि, उसके केंद्र से किस प्रकार का छिद्र जा रहा है। क्योंकि अलग-अलग जरूरतों के लिए भिन्न प्रकार की आंतरिक वाहिनियां बनाई जाती हैं। पहली आवश्यकता होती है इलेक्ट्रोड के केंद्र से पानी अथवा शीतलक (कूलंट) का वहन करना, ताकि पीतल अथवा तांबे की नली ज्यादा गर्म ना हो या वह जल ना जाए। अगर इलेक्ट्रोड बहुत अधिक गर्म हुआ तो वह नरम हो कर टेढ़ा-मेढ़ा हो सकता है और उसमें से सीधी रेखा में अथवा सटीक और निरंतर ड्रिलिंग संभव नहीं होता। इ.डी.एम. इलेक्ट्रोड ट्यूब एक वाहिनी वाली हो अथवा एकाधिक वाहिनियों वाली, यह भी एक अन्य महत्वपूर्ण मुद्दा इसमें होता है। ड्रिल करते समय होने वाला छिद्र आरपार है अथवा एक ओर से बंद (ब्लाइंड होल), इसे निश्चित करना चाहिए। क्योंकि एक तरफ से बंद छिद्र में से ड्रिल आरपार न जाने के कारण मटीरीयल का वह टुकड़ा बचा रह जाता है जिस पर ड्रिल का स्पर्श नहीं होता।

ड्रिल ट्यूब इलेक्ट्रोड

ब्रास अथवा कॉपर ट्युब्यूलर इलेक्ट्रोड, इ.डी.एम. प्रक्रिया के लिए आवश्यक होते हैं। ये इलेक्ट्रोड 0.1 मिमी. के फर्क में उपलब्ध होते हैं (उदाहरण के लिए 0.2, 0.3, 0.4 मिमी...3 मिमी. व्यास तक)। स्टैंडर्ड इलेक्ट्रोड की उपलब्ध लंबाई 400 मिमी. होती है। इस प्रकार के इलेक्ट्रोड आयात करने पड़ते हैं। 1 मिमी. तक के छिद्र के व्यास के लिए, एक ही छिद्र वाले इलेक्ट्रोड की सिफारिश की जाती है और दो चैनल या अनेक छिद्र वाले इलेक्ट्रोड, 1 मिमी. या उससे अधिक व्यास के छिद्र के लिए उचित होते हैं। ड्रिलिंग करते समय जो तार बनती है, वह बहुछिद्र रचना के कारण नहीं बनती। इसलिए बहुछिद्र रचना वाले इलेक्ट्रोड का प्रयोग किया जाता है।

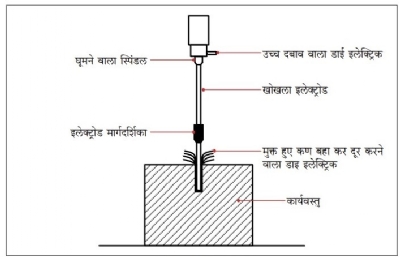

इ.डी.एम. ड्रिलिंग प्रक्रिया

इसमें तांबे अथवा पीतल की सटीक आकार वाली नली का उपयोग, इलेक्ट्रोड की तरह किया जाता है। यह इलेक्ट्रोड Z अक्ष पर स्थित ड्रिल चक में बिठाया जाता है और कार्यवस्तु के ऊपर उसे एक सिरैमिक या रूबी गाइड की सहायता से पकड़ा जाता है। कार्यवस्तु के ऊपरी पृष्ठ का नाप ले कर यह निश्चित किया जाता है कि कितनी गहराई तक ड्रिल करना है। जब इलेक्ट्रोड कार्यवस्तु के ऊपरी पृष्ठ पर सटता है तब Z अक्ष की रीडिंग 0 सेट की जाती है। इलेक्ट्रोड को घुमाना शुरू किया जाता है। नली आकार के इलेक्ट्रोड में से, निकास हेतु 50 से 100 किग्रै./सेमी.2 दबाव से पानी छोड़ा जाता है। पावर सप्लाइ में ऑन टाइम, ऑफ टाइम, पीक करंट और कपैसिटन्स की मात्रा यह पैरामीटर सेट किए जाते हैं। डिस्चार्ज शुरू कर के ड्रिलिंग आवर्तन (साइकिल) शुरू की जाती है। ड्रिलिंग आवर्तन को खत्म करते समय डिस्चार्ज बंद किया जाता है और Z अक्ष को कार्यवस्तु पर से ऊपर उठा लिया जाता है।

• ऑन टाइम द्वारा, इलेक्ट्रोड और कार्यवस्तु के बीच विद्युत दबाव (वोल्टेज पल्स) का समय नियत किया जाता है। इस कारण अपेक्षित कार्यक्षमता देने वाली ड्रिलिंग की गति मिल सकती है।

• अगर ऑफ टाइम का चुनाव उचित पद्धति से किया गया हो तो अगली ऑन टाइम पल्स को क्रियान्वित करने के लिए कटिंग करने का भाग तैयार हो जाता है।

• सर्वोच्च विद्युत प्रवाह (पीक करंट) का चुनाव उचित प्रकार से किया जाए, तो सबसे अच्छा मटीरीयल रिमूवल रेट और फिनिश मिलते हैं।

• कम वहनक्षमता वाले मटीरीयल में ड्रिलिंग करते समय कपैसिटन्स का प्रयोग करने पर, कटिंग वोल्टेज के पल्स के लिए आवश्यक अतिरिक्त शक्ति (पावर बूस्ट) मिलती है। इस तकनीक के कारण, मटीरीयल को उष्मोपचार (हीट ट्रीटमेंट) के लिए भेजने की आवश्यकता नहीं रहती। पारंपरिक पद्धति से ड्रिलिंग करते समय पहले ड्रिलिंग कर के फिर उसे कठोरीकरण (हार्डनिंग) हेतु उष्मोपचार के लिए भेजा जाता है।

यह प्रक्रिया सभी को पता होने पर कठोर टूल स्टील, टंग्स्टन कार्बाइड, अैल्यूमिनियम, ब्रास और इन्कोनेल के अलावा अन्य मटीरीयल में टेस्टिंग की शुरुआत हुई। तेज गति वाले इस ड्रिलिंग का प्रयोग, सांचे तैयार करने में तथा अन्य उत्पादों में बढ़ता गया। उदाहरण के लिए एयर वेंट होल, इंजेक्शन नोजल, ऑईल ड्रेन होल, हैड्रोलिक सिलिंडर, कोअर पिन, टर्बाइन ब्लेड, बॉल बेरिंग और षट्कोणीय (हेक्स) नट में सेफ्टी वायर होल।

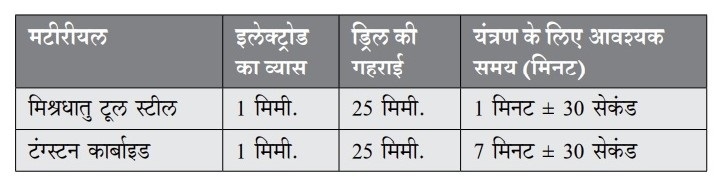

ड्रिलिंग के लिए आवश्यक समय

तालिका क्र. 1

छिद्र के आकार और मटीरीयल के प्रकार के अनुसार, ड्रिलिंग के लिए आवश्यक समय बदलता है। तालिका क्र. 1 में संदर्भ के लिए कुछ उदाहरण दिए गए हैं। सांचों का उत्पादन करते समय पारंपरिक यंत्रण के स्थान पर तीव्र गति इ.डी.एम. होल ड्रिलिंग का प्रयोग क्यों किया जाता है, यह बात तालिका क्र. 1 में दिए गए समयावधि से आपको समझ आएगी। अन्य कोई भी ड्रिलिंग प्रक्रिया का प्रयोग कर के, कठोर मटीरीयल में कम व्यास वाला ड्रिल करना जटिल होता है। इस ड्रिल प्रक्रिया के कारण कंजूमेबल के खर्चे में कमी आती है और टूल के टूटने की संभावना भी नहीं होती। इसलिए इ.डी.एम. ड्रिलिंग प्रक्रिया एक अच्छा विकल्प है। इस तकनीक से किए गए छिद्रों में बर नहीं होती। इसलिए बाद में डीबरिंग करने की जरूरत नहीं होती। बड़े आकार के ड्रिल चक के कारण स्टैंडर्ड ड्रिल छिद्र की रेंज 0.3 मिमी. से 10 मिमी. तक बढ़ गई है। आज इ.डी.एम. ड्रिलिंग, मैन्युअल अथवा सी.एन.सी. मशीन पर की जा सकती है। ऐसा लगता है कि इस तकनीक में प्रति दिन लगातार सुधार होने के कारण अधिक से अधिक कामों के लिए इसका उपयोग किया जा सकता है। सांचे और पुर्जे बनाने की यह पूरी तरह नई पद्धति है।

इ.डी.एम. ड्रिलिंग की पद्धति के मापदंड़

• कार्यवस्तु का मटीरीयल :इन्कोनेल, निमॉनिक, टाइटेनियम, स्टील, कॉपर, टंग्स्टन, कठोर स्टील, कार्बाइड, अैल्युमिनियम अलॉइ इत्यादि विद्युत संंवाहक धातु।

• कार्यवस्तु का आकार : वर्क टेबल की रचना बंद ना होने के कारण, सामान्य यंत्र अधिकतम 600 किग्रै. वजन की और 310 मिमी. से कम ऊंचाई वाली कार्यवस्तुओं पर काम कर सकता है।

• छिद्र का आकार/व्यास : स्पार्कोनिक्स स्टैंडर्ड इ.डी.एम. ड्रिल मशीन पर कम से कम 0.3 मिमी. व्यास का छिद्र बनाया जा सकता है।

• छिद्र की लंबाई /गहराई : 1.5 मिमी. तक के व्यास वाले इलेक्ट्रोड के लिए, अधिक सटीकता पाने हेतु, व्यास और गहराई का अनुपात 1:100 रखने की सिफारिश की गई है। 1.6 मिमी. से अधिक आकार के लिए 300 मिमी. तक ड्रिलिंग की गहराई प्राप्त की जा सकती है। इसके लिए अनुपात 1:200 होना चाहिए।

इ.डी.एम. ड्रिलिंग के फायदे

• इ.डी.एम. में पारंपरिक ड्रिलिंग में मिलने वाले A11 टॉलरन्स के स्थान पर 0.3 से 1 मिमी. तक D9, जबकि 1 मिमी. से 3 मिमी. तक C11 टॉलरन्स में कार्य किया जा सकता है। मटीरीयल की कठोरता का प्रक्रिया पर कोई प्रभाव नहीं पड़ता।

• इ.डी.एम. के द्वारा टंग्स्टन कार्बाइड, निमॉनिक, इन्कोनेल इन सारे मटीरीयल का सफलतापूर्वक यंत्रण किया जा सकता है।

• जटिल आकार और पतली दीवार वाली वस्तुएं, उनका आकार बिगाड़े बिना काटी जा सकती हैं।

• इ.डी.एम., जॉब का टूल से सीधा संपर्क आए बिना और बल का प्रयोग किए बिना काम करने वाली प्रक्रिया है। इस कारण, पारंपरिक यंत्रण का तनाव ना सहने वाले नाजुक या भंगुर भागों के लिए यह अत्यंत उपयुक्त है।

• इसमें किसी तरह की बर बाकी नहीं रहती।

• इस पद्धति से केवल विद्युत् संवाहक मटीरीयल का यंत्रण किया जा सकता है, यही इस प्रक्रिया की मर्यादा है।

इ.डी.एम. ड्रिलिंग प्रक्रिया की गति और फीड रेट

80-100 किग्रै./सेमी.2 गति से उच्च दबाव से बहने वाला पानी, इ.डी.एम. में ध्यान रखने का बहुत महत्वपूर्ण मुद्दा है। ड्रिलिंग मटीरीयल और ड्रिल करने के छिद्र का व्यास, इनके हिसाब से मोटर फीड और गति को बदलने की आवश्यकता है।

सिरैमिक/रूबी गाइड का कार्य एवं महत्व

इलेक्ट्रोड को धारण करने वाला चक और वर्क टेबल के बीच की दूरी 350 मिमी. से अधिक होती है। इलेक्ट्रोड का व्यास कम होने से इलेक्ट्रोड रनआउट हो जाता है और इलेक्ट्रोड रनआउट को न्यूनतम रखने के लिए खास सिरैमिक गाइड अथवा रूबी गाइड जैसे विद्युत अवाहकों की आवश्यकता होती है।इससे ड्रिल किए हुए छिद्र के व्यास की अचूकता ज्यादा मिलती है।

ऑपरेटर द्वारा ली जाने वाली सावधानियां

1. वर्क टेबल का पृष्ठ साफ और जंग रहित रहे इसका ध्यान रखना।

2. ड्रिल ऑपरेशन में इस्तेमाल किया गया पानी अथवा तेल उचित रूप से छाना हुआ तथा स्वच्छ हो इसका ध्यान रखना। अगर फिल्टरेशन की व्यवस्था न हो तो डाइइलेक्ट्रिक पानी का इस्तेमाल फिर से नहीं करना चाहिए।

3. गाइड होल्डर और गाइड का संरेखन (अलाइनमेंट) उचित रूप में होना आवश्यक है। रूबी गाइड को, दबाव अथवा बल लगाए बिना, गाइड होल्डिंग विभाग में ड़ालना चाहिए। गाइड होल्डर की अंदरी अंड़ाकारिता हर 15 दिनों के बाद जांचनी चाहिए।

4. टेढ़े या ब्लॉक वाले इलेक्ट्रोड उपयोग में नहीं लेने चाहिए, क्योंकि इस बात का प्रभाव नली से बहने वाले पानी के प्रवाह पर पड़ सकता है।

शैलेश पटवर्धन स्पार्कोनिक्स (इंडिया) प्रा. लि. के संचालक हैं।

इ.डी.एम. मशीनों के उत्पादन का आपको 10 सालोंसे अधिक तजुर्बा है।

9822094669

@@AUTHORINFO_V1@@